底吹氬中頻爐熔煉高品質H13模具鋼

黃石起,江磊峰,高雪竹,方亮,李兆峰

(1.吉林省維爾特隧道裝備有限公司,吉林 吉林市132011;2.吉林省盾構與掘進刀具技術重點實驗室,吉林 吉林市132011)

0 前言

H13模具鋼具有較高的韌性、淬透性和耐冷熱疲勞性能,不易產生疲勞裂紋,主要用于沖擊載荷大的鍛模、熱擠壓模、精鍛模、鋁銅及其合金壓鑄模。H13模具鋼工作時承受很大的沖擊載荷、強烈的摩擦、劇烈的冷熱循環引起的熱應力以及高溫氧化,常常出現崩裂、塌陷、龜裂等失效形式。所以對其熔煉質量要求非常高,采用H13廢鋼料,用底吹氬中頻爐熔煉出自耗電極,再經過電渣爐進行電渣重熔生產出的H13模具鋼純凈度高、綜合性能可滿足制作各種模具的要求。

1 普通中頻爐熔煉H13鋼存在的問題

(1)中頻爐煉鋼無法進行脫氧操作,不能去除鋼水中的氣體和夾渣物。

(2)對爐內的鋼液無法用人工進行攪拌,以排出鋼液中的氣體和夾渣物。

(3)普通中頻爐煉鋼只能在熔煉過程中對鋼液進行電磁攪拌,但效果并不理想。

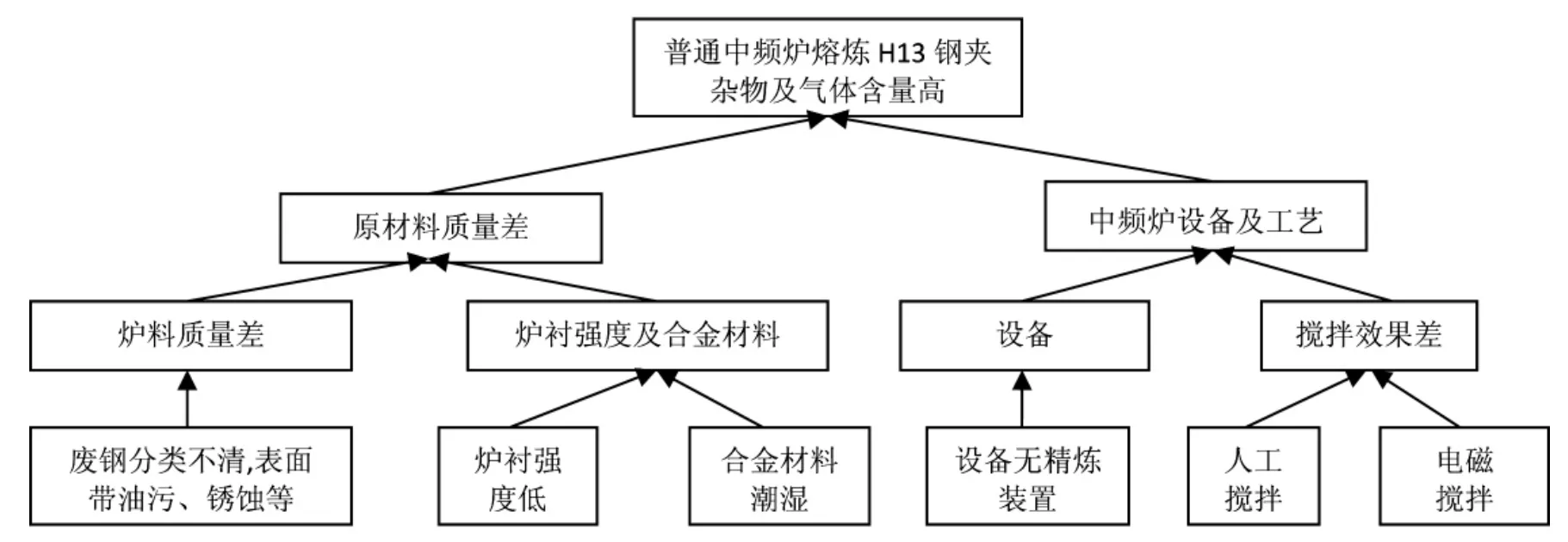

(4)爐料質量差,廢鋼表面帶有銹蝕、油污及水分,合金料烘烤不到位,爐襯材料質量差等因素,也會直接影響鋼液的純凈度。普通中頻爐熔煉對鋼液質量影響因素的因果關系,見圖1。

2 本方案中頻爐熔煉工藝方法

2.1 中頻爐爐襯結構改進

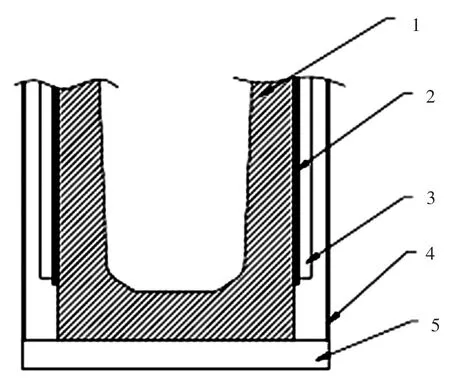

(1)常規中頻爐爐襯的打結工藝是:打結完爐底后在中心部位放置用鋼板制作的坩堝模,固定好坩堝模后再搗筑坩堝壁和修筑爐口,最后進行烘烤和爐襯的燒結。

圖1

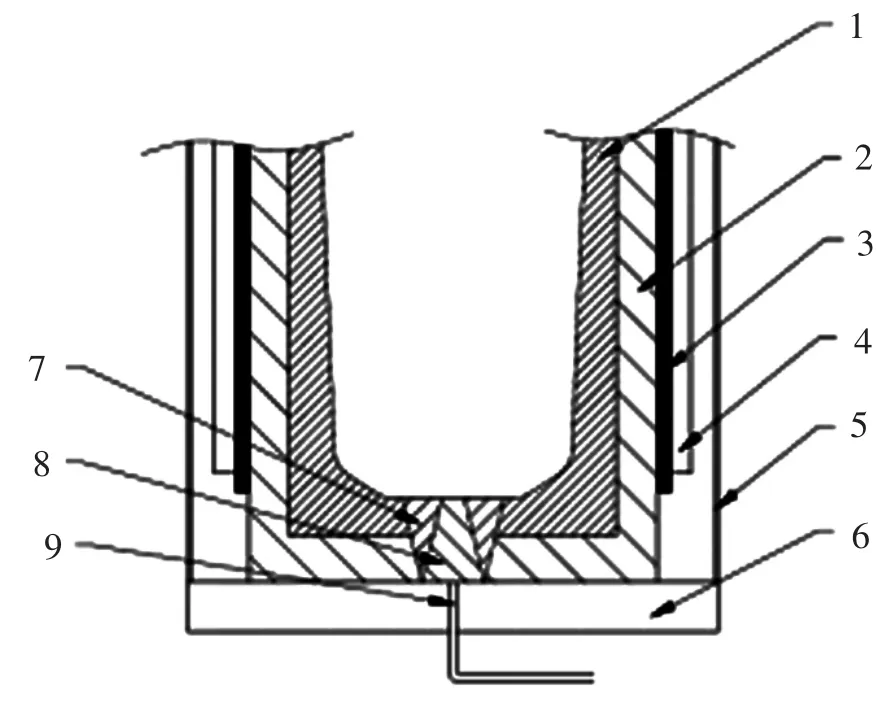

(2)本工藝采用成型爐膽,其外部和底部使用堿性振搗料,成型爐膽底部中心部位,安裝透氣磚,其周圍用透氣料打結出氣體擴散區。

(3)中頻爐底部安裝吹氬裝置,到熔煉后期對鋼液進行吹氬精煉,改進前后的爐襯結構圖見圖2、圖3。

圖2

圖3

2.2 中頻爐底吹氬工藝確定

(1)爐襯燒結:爐襯打結完畢后立即進行烘爐和燒結,烘爐時利用小塊的優質廢鋼料,以200~300℃/h的升溫速度升到1100℃,在此溫度保溫1 小時,再以300℃/h的升溫速度使廢鋼熔化,并把鋼液溫度控制到1680~1700℃,在此溫度保溫1~1.5 小時,完成爐襯燒結,并進行氬氣試吹。

(2)爐料的準備:開爐前對廢鋼等爐料進行表面清理,去除表面的銹蝕、油污等雜物,并對所有入爐合金料進行烘烤,選用優質的造渣材料。

(3)熔煉到后期,加完所有合金材料進行預脫氧操作,待鋼液溫度達到1550~1600℃時開始進行爐底吹氬,氬氣流量控制標準是:鋼液表面有明顯的氣泡均勻冒出,且保證鋼流不紊亂,鋼液不暴露于空氣中,避免鋼水的二次氧化,吹氬時間一般控制在10~15 分鐘。

(4)待鋼水溫度達到工藝要求時出鋼澆注,出鋼時鋼包內加入一定量的稀土精煉合金,進一步對澆注鋼水進行凈化操作。

(5)出鋼后鋼液在鋼包中進行充分的鎮靜,盡量減少在出鋼過程中進入到鋼液中的外來夾渣物。

3 工藝改進前后鋼中夾渣物和含氣量對比

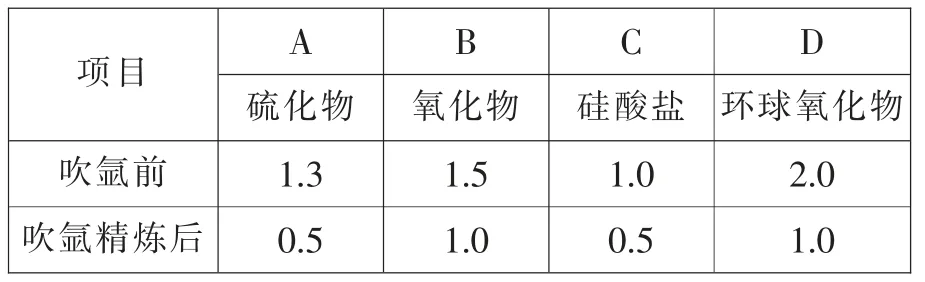

中頻爐底吹氬熔煉H13模具鋼,比普通熔煉工藝,純凈度大大提高,吹氬精煉前后的夾渣物及氣體含量對比明顯降低,對工藝改進前后熔煉的鋼取樣做了對比分析,其結果如下。

3.1 鋼種非金屬夾渣物對比分析

鋼種非金屬夾渣物對比分析結果(按GB105612-2005 標準)見表1。

表1

3.2 鋼種氣體含量

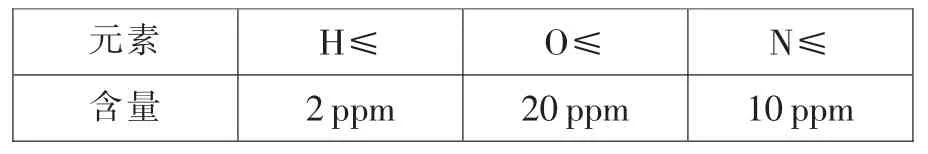

對吹氬精煉的H13模具鋼進行了氣體含量分析,其結果完全滿足標準的模具鋼技術要求,其結果見表2。

表2

3.3 超聲波檢驗

按GB/T4162-2008 標準進行超聲波檢驗,合格級別A 級,材料內部無白點、氣泡、裂紋、夾雜及縮孔等缺陷。

4 結論

(1)中頻爐爐襯采用成型爐膽和振搗料結合方式,成型爐膽打結密度遠高于振搗打結的爐襯密度,熔煉過程中降低了爐襯的燒損,從而降低鋼中非金屬夾渣物含量,并提高了爐襯壽命。

(2)中頻爐底吹氬操作,達到了煉鋼過程中對鋼液的精煉功能,與普通中頻爐熔煉相比,大大降低了鋼中的非金屬和有害氣體含量,提高了鋼材的綜合機械性能。

(3)底吹氬過程對鋼液起到充分的攪拌作用,使爐內的鋼液溫度均勻,降低成品鋼的組織和成分偏析。

(4)本工藝改進方案投資少、操作簡單,可明顯提高模具鋼的質量。