隧道掘進機滾刀刀座的自動化無損檢測裝置

張凌,張愛武,馬文超,于永生,何玉強,孔祥權

(1.吉林省維爾特隧道裝備有限公司,吉林 吉林市132011;2.吉林省盾構與掘進刀具技術重點實驗室,吉林 吉林市132011;3.中鐵隧道局集團有限公司,廣東 廣州511458)

0 前言

吉林省維爾特隧道裝備有限公司生產的19吋滾刀刀座,外刀座材質為Q345D,內刀座材質為42CrMo,屬于異種鋼焊接范疇。焊縫質量直接影響刀座使用的安全性,因此必須進行100%超聲波探傷。傳統的刀座焊縫探傷采用接觸法手工超聲檢測,其檢測過程受人為因素影響較大,探測時間長、效率低。單片刀座兩條焊縫采用單探頭雙面探測大約需要4 小時,而且經常無法準確控制探頭移動速度,工藝要求探頭與工件接觸時,在探頭上應施加20~30 N的壓力,手工操作因人而異,施加力的大小往往取決于個人的習慣,無法保證探測過程中施力大小一致,探測面不能保證達到100%,極易出現漏檢的情況,而且刀座本身重量達幾百斤,雙面檢測需要人工用吊車翻面,存在嚴重的不安全因素。

1 檢測裝置結構及示意圖

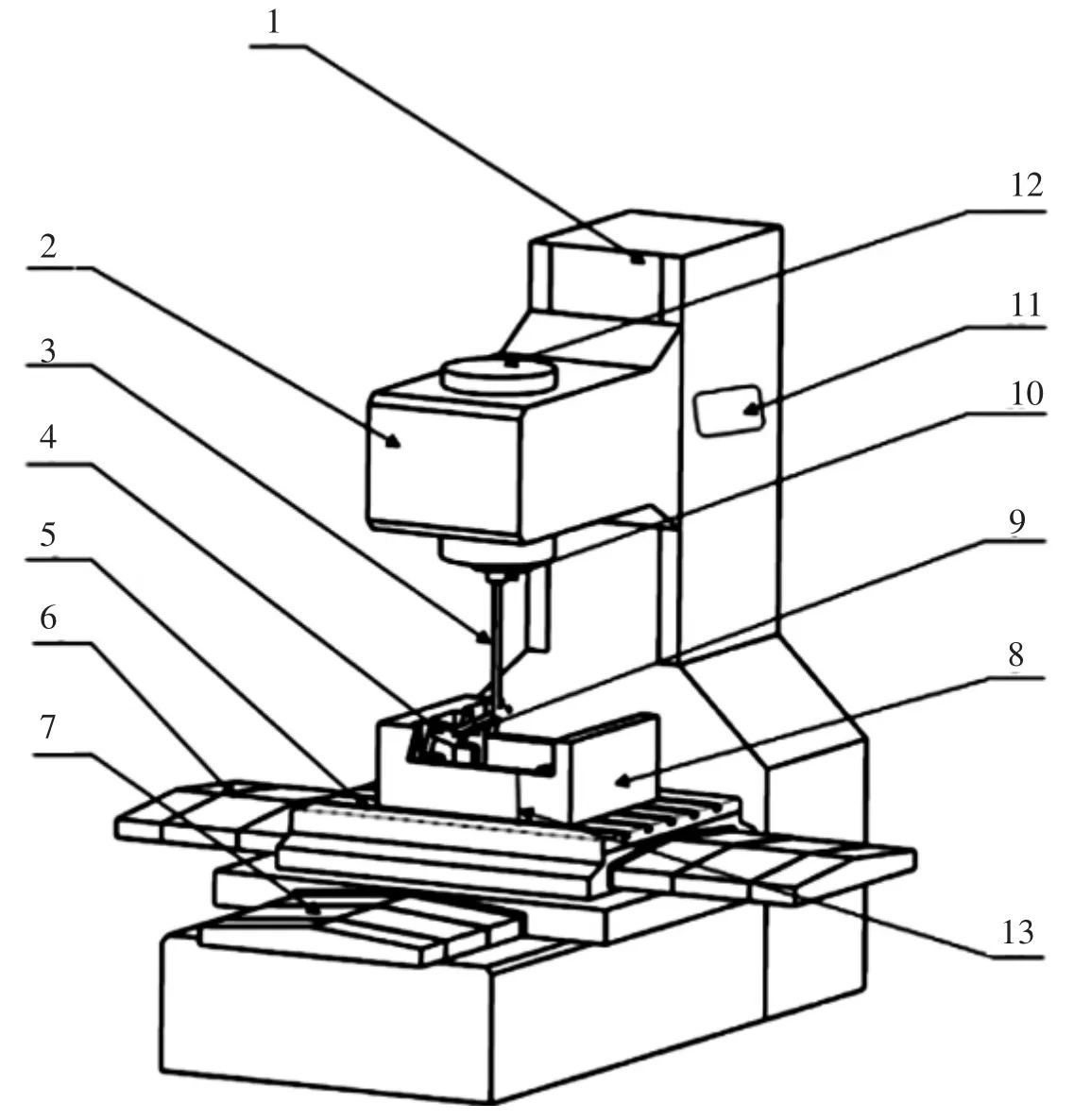

為克服上述種種問題,經過公司科研人員的共同努力,研制出一種掘進機刀座數控無損檢測裝置,該裝置將刀座安裝在數控加工中心工作臺上,超聲波探傷儀探頭裝夾在夾具上,探頭安裝在一個萬向測桿上。工作時探頭不動,通過加工中心在X軸和Z軸方向的往復運動,保持探頭相對于入射面的角度和距離不變,實現刀座的自動化數控無損探傷檢測。該裝置詳見圖1。

圖1 檢測裝置示意圖

2 檢測裝置的操作原理

2.1 實現了數控機加工與自動超聲波探傷的一體化

掘進機滾刀刀座的數控自動化超聲波探傷裝置,能夠實現刀座的數控編程銑加工與數控自動化超聲波探傷檢測連續完成。整個加工-檢測過程只需要在數控編程插補銑之前進行一次對刀找正操作,即可確保加工-檢測的基準零點和定位坐標系統一; 在數控插補銑加工完成后,只需要人工操作將銑刀更換為“超聲波檢測探頭總成”,同時更換檢測專用的數控程序,即可快速完成對零,將設備從“機加工模式”切換至“自動探傷模式”。

超聲波探傷前,在同一臺加工中心上,使用特定規格的銑刀與定制的專用數控程序,對待探傷焊縫及毗連母材區域進行數控插補銑,得到滿足圖紙尺寸和自動化超聲波探傷要求的、平整而光滑的表面,為下一步實施自動化超聲波檢驗時保證探頭接觸壓力持續平穩和界面良好耦合提供必要的條件。該工序本身為刀箱焊后加工及檢測作業的一個固有環節,將該工序與隨后的超聲波無損檢驗結合起來連續實施,能夠顯著減少中間過程流轉等待時間。

“超聲波檢測探頭總成” 是由一個固定于機床裝刀主軸上的夾具基座、一支萬向測桿、一枚連接數據線的超聲波探傷儀探頭組成。一套探頭總成能夠實現超聲波檢測探頭的工作端面平行于待檢測面,保證在主軸上固定夾持的穩定性和不超過0.5mm的空間綜合定位精度(調整并通過夾具基座鎖定后),且探頭工作端面的中心點與上一步完成插補銑加工所用對應銑刀中心點之間的空間相對位置關系為恒定值,通過測試對刀、標定出這一相對穩定的空間位置關系(X/Y/Z坐標差值),即可保證在數控插補銑加工完成、人工操作將銑刀更換為“超聲波檢測探頭總成”后,通過程序內置的上述補償坐標差值,即可快速完成超聲波檢測探頭端部的粗對零,減少檢測程序設定零點的操作時間,提高了連續作業的標準化程度和效率。

先開啟超聲波探傷儀電源,設定初始參數、校準儀器、聲速、前沿長度和K 值參數,從儀器內存中調取預設定好的探傷工藝數據,然后在執行檢測專用數控程序開始空間插補路徑檢測之前,先手動對探頭位置進行精對零校準,隨后即可開始執行檢測程序,按程序設定的路徑自動進行連續探傷檢測。

2.2 超聲波檢驗探頭上集成有接觸壓力傳感器,直接顯示壓力數值

超聲波檢驗探頭上集成有接觸壓力傳感器,該傳感器采用市面上常見的、基于壓敏電阻和信號電路原理的精密級數字壓力傳感器,能夠在超聲波檢測探頭開始與檢驗表面接觸時即自動檢測界面接觸壓力并直接顯示壓力值。

按探頭與檢驗面的一般接觸耦合要求,壓力值在20~30 N范圍是較為理想的狀態。在實際調節時,壓力值僅作為一個輔助快速調節的參考變量,精對零狀態的最終判斷依據為超聲波探傷儀的回波顯示效果,由無損檢驗專業人員校準。

2.3 創造了適用于自動化連續操作的“標準固定程序全面通掃+調用子程序局部精掃”結合的高效率工作模式

通過與相關方合作,運用商業化的成熟技術,對全數字式超聲波探傷儀進行二次開發,將探傷儀檢測到的波形信號以數據形式經標準通訊協議及串口方式調制輸出至PC終端,原始連續波形信號經數字濾波及合并算法等處理,形成與探頭檢測位置坐標映射對應的完整連續波形,做一次全面掃描(以下稱“通掃”)即可獲知目標區域內部各種缺陷所在的最大缺陷波位置及深度,最大缺陷波信號顯示的位置信息在工件坐標系中以三維坐標形式顯示。“通掃”過程目的是快速識別缺陷的大致所在位置,但難以確定缺陷的準確信息。對缺陷的精確定位和性質判別,則在下一步依靠專門設置的子程序“精掃”環節完成。通過“通掃+精掃”的結合,使超聲波探傷過程標準化、程序化,提高了效率和準確性、降低人為失誤概率。

3 檢測裝置的操作步驟(參閱圖1)

(1)開啟立式加工中心1,在主軸12上安裝銑刀,對刀座8進行坐標系對零,完成對零的坐標系即為加工-檢測統一的坐標系基準;調用加工中心存儲中的數控銑削加工焊縫13 專用數控程序,對刀座8進行焊縫區域13的數控銑加工(屬于常規機加工)。

(2)加工完畢,將銑刀從機床主軸12上拆下,然后將超聲波檢測探頭總成9與萬向測桿3、夾具基座10組裝為一體,再通過夾具基座10固定到機床主軸12上;通過預先標定刻線等方式,確保每次安裝超聲波檢測探頭總成9+萬向測桿3+夾具基座10之后,探頭端面中心點的空間定位精度和重復定位誤差不超過0.5 mm。

(3)通過加工中心顯示屏11,將程序坐標系零點從加工程序零點切換為檢測程序的零點;啟動立式加工中心1,將超聲波檢測探頭9移動到零點,觀察其位置是否準確。如有偏差,人工介入檢查校正。

(4)開啟超聲波探傷儀4電源,設置儀器初始參數、聲速及前沿長度、K值等參數,然后進行對零:調取加工中心系統內預存儲好的“通掃”數控程序,以手輪控制步進方式試運行,觀察在“通掃”程序控制下,超聲波檢測探頭總成9與目標焊縫13的表面相接觸的接觸壓力是否滿足20~30 N的理想范圍,同時操作人員注意超聲波探傷儀4顯示的底波波形,判斷接觸耦合情況是否滿足要求。在對零步驟中,根據需要對焊縫13表面涂刷耦合劑(機油等)。

(5)確認對零狀況滿足探傷要求后,開始實施對目標焊縫13區域的“通掃”程序。在“通掃”過程中,探頭9掃查獲取的信號,通過與超聲波探傷儀4聯接的通用串口輸入PC終端,經過調制處理形成連續的波形曲線,該波形曲線與探頭9掃查的路徑各點坐標形成一對一的映射記錄關系,通過二次開發的軟件處理,得到“通掃”波形曲線報告。在該報告中,能夠初步判斷出存在缺陷的疑似嫌疑點坐標,但由于“通掃”程序驅動掃查動作的特點,缺陷所在坐標的定位精度和深度信息判定并不準確,只能實現較粗略的位置示蹤標定,但這已經達到了自動化實施“通掃”的既定目標。檢驗人員對“通掃”報告進行判讀,篩選出所有波形信號幅度超出標定閾值的坐標,其數量記為N個,這N個坐標將作為下一步執行自動化“精掃”前的程序裝訂依據。

(6)根據“通掃”波形曲線報告篩選出的N個存在缺陷的嫌疑點的坐標值,操作人員調取出加工中心1系統存儲中預存的“精掃”主程序,在線修改該主程序,將N個上述坐標依次裝訂到主程序語句里對應位置中,并保存修改。完整的“精掃”程序由一段主程序和反復多次調用的子程序組成,二者均要預存于加工中心系統存儲器里,“精掃”子程序為固定格式內容,與每次變化的缺陷嫌疑點坐標完全無關,因此子程序不需要修改。對于每個被檢焊縫,只需對“精掃”主程序在線裝訂好與之相應的N個缺陷嫌疑點坐標,就能夠實現“精掃”子程序在N個缺陷嫌疑點位置周圍的精確定點細致掃查,從而使原本需要人工進行的超聲波探傷精細掃查缺陷動作得到了最大程度的自動化改進。

(7)開始執行“精掃”程序,當主程序語句執行至含有某個缺陷嫌疑點坐標的語句行,子程序就被該對應語句調用、激活,開始按子程序所定義的規范標準語句進行該嫌疑點周圍區域的往復細致掃查動作,同時超聲波探傷儀4記錄下對應的詳細波形信號。由于掃查速度慢、動作精細,該信號相比“通掃”的波形信號更為精確,能夠準確判斷疑似缺陷的真實位置信息和深度信息。在完成該焊縫所有N個缺陷嫌疑點坐標的局部“精掃”動作后,“精掃”主程序結束,與探傷儀4聯接的PC 端自動生成報告。

(8)以同樣的方式,完成被檢刀座8 全部焊縫的自動化“通掃”與“精掃”程序,從而完成一個刀座的所有焊縫的完整探傷。

4 結語

該方法采用自動化檢測裝置,節約了人力成本,避免了因人工翻轉帶來的不安全因素,檢測時間由原來的4 小時,降低為0.5 小時,檢測效率達原來的8 倍以上,檢測面積覆蓋率100%,且采用壓力傳感器保證了探測過程中施力大小一致,提高了檢測方法的準確性和自動化程度,對于缺陷的檢出起到了至關重要的作用。