旋轉-沖擊鑿巖系統釬桿最優轉速控制特性研究

呂闖,徐賽華,高波,杜標

(1.長沙礦冶研究院有限責任公司,湖南 長沙410012;2.深海礦產資源開發利用技術國家重點實驗室,湖南 長沙410012;3.浙江開山重工股份有限公司,浙江 衢州324002)

1 概述

在利用液壓鑿巖機等設備進行旋轉-沖擊鉆進過程中,釬桿轉速是反映鉆進過程是否正常和考查鉆進速度的重要參數,轉速過快和過慢均表明鉆進過程未達到理想的狀態,操作者經常根據自身經驗對推力進行實時調整,以求達到最理想的轉速效果,但實際上由于各種工況的差異性,往往不能達到預期的效果。現如今,國外某些技術先進的鑿巖鉆車上已經配備了鉆速自動控制系統,能自動檢測液壓鑿巖機的鉆孔速度,然后進行工作參數的反饋調節,實現最優鉆速,我國鑿巖鉆車領域在這一塊幾乎還是空白。

2 最優轉速控制系統

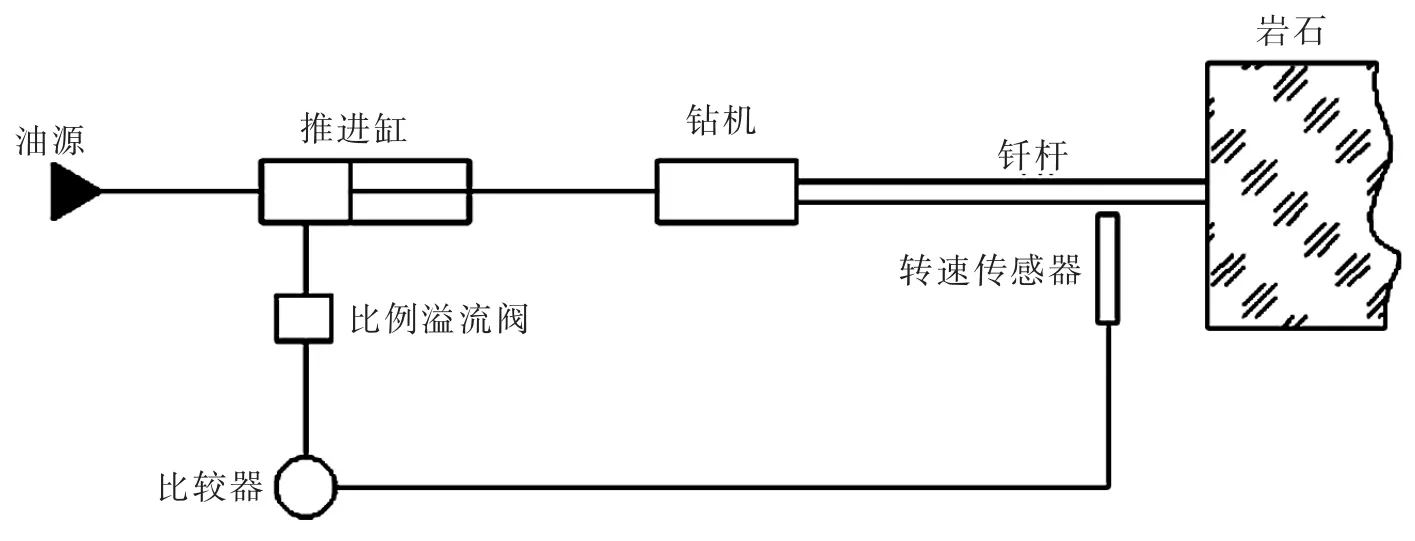

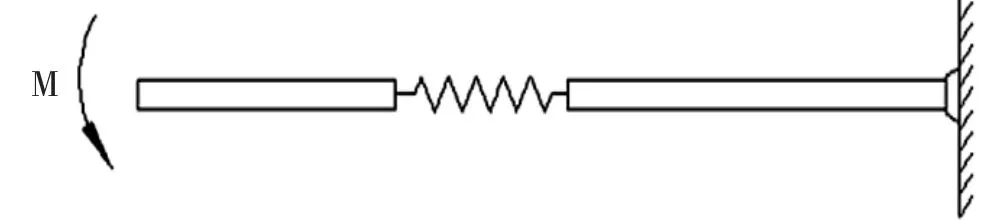

最優轉速控制就是對釬桿轉速進行閉環控制,其原理是利用轉速傳感器對釬桿轉速進行檢測,將其信號進行反饋,并和推進系統中比例溢流閥的壓力信號進行比較,控制推進力,保持其最佳轉速,其控制簡圖如圖1所示。

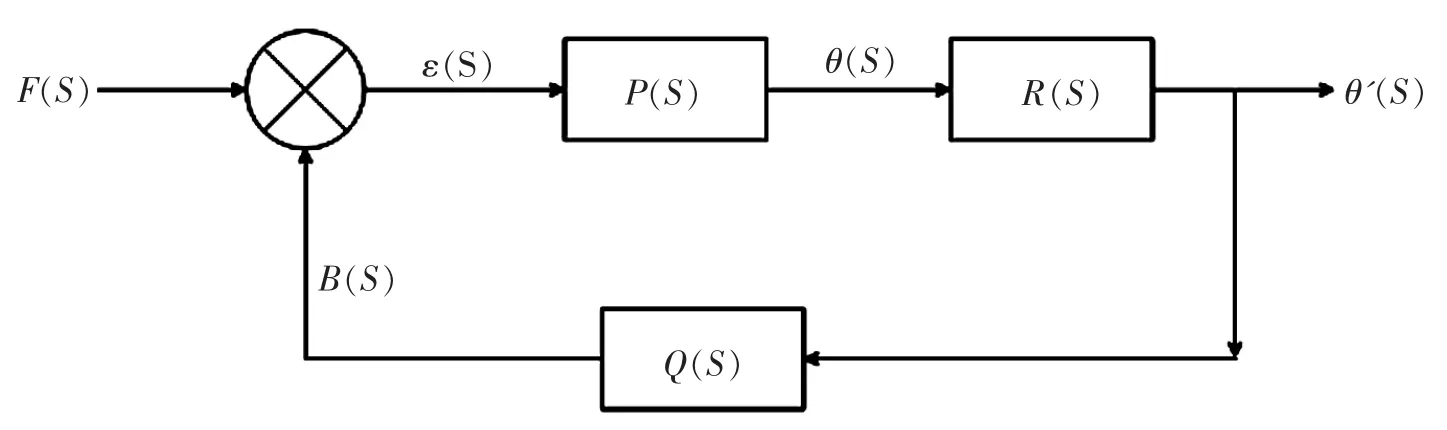

圖1 為一典型閉環控制系統,由其各環節傳遞函數構成的系統控制框圖如圖2所示。

圖1 控制簡圖

圖2 系統控制框圖

圖2 中,F(S):輸入,推進機構工作壓力輸入信號

ε(S):偏差信號

P(S):釬桿旋轉系統的傳遞函數

R(S):微分環節

θ'(S):輸出,釬桿轉速信號

Q(S):反饋回路傳遞函數

B(S):反饋信號

系統的開環傳遞函數

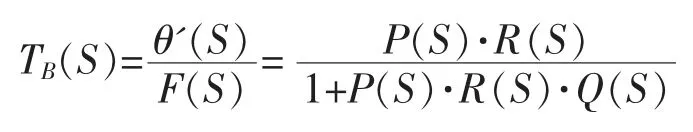

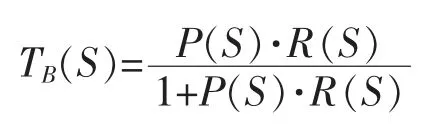

系統的閉環傳遞函數

取反饋系統傳遞函數Q(S)=1,則系統為單位反饋系統,其閉環傳遞函數

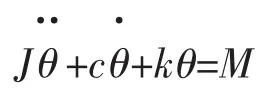

3 系統動力學方程和頻響函數

釬桿旋轉動力系統可簡化為圖3 中的模型。

圖3 釬桿旋轉動力系統模型

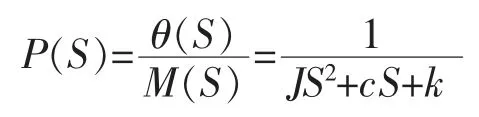

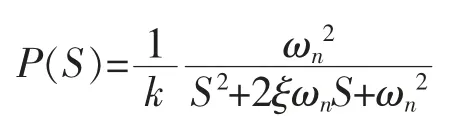

旋轉機構的轉動慣量為J,輸入的動力扭矩為M,釬桿的扭矩剛度與粘性阻尼系數分別為k和c,以釬桿轉角θ作為輸出,系統的動力學方程為

得到傳遞函數

或寫成

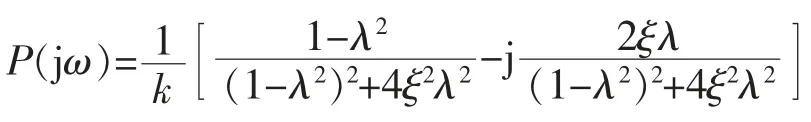

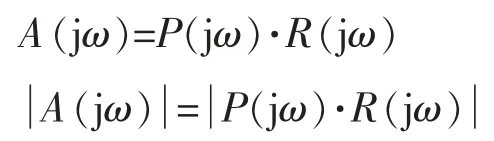

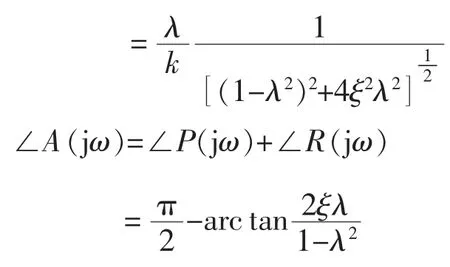

用(jω)取代S,則其頻響函數

故其幅頻特性

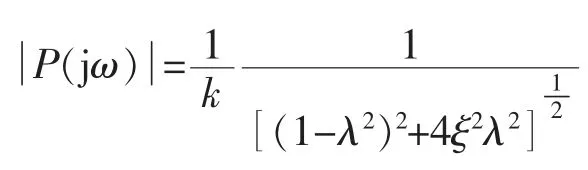

取ξ=0.5,當ω從0→∞(即λ由0→∞時),幅值由1 經極值點1.155 趨于0,相位由0°→180°,如圖4所示。

圖4 系統的幅值和相頻特性

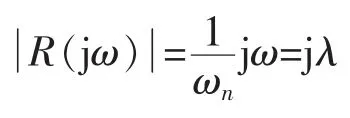

4 微分環節的傳遞函數和頻響函數

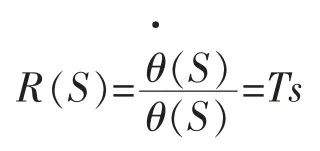

框圖中R(S)為微分環節,輸出反映輸入的微分,其傳遞函數

式中 T——微分環節的時間常數

5 控制系統的頻響特性

5.1 系統的頻響特性

由系統的傳遞函數,其頻響特性可對應寫為

開環:G(jω)=P(jω)·R(jω)·Q(jω)

5.2 系統開環特性的確定

由系統開環特性得到

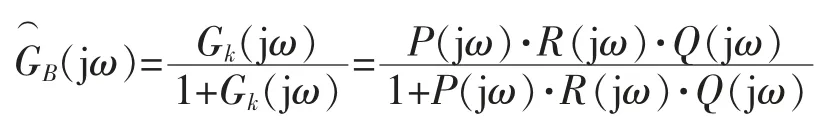

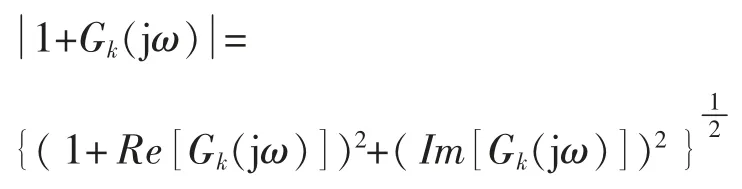

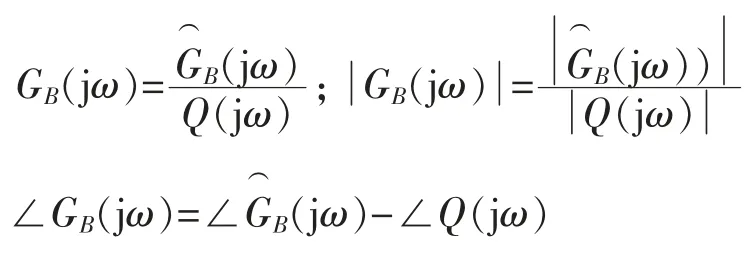

5.3 系統閉環特性的確定

(1)求以Gk(jω)為前向通道傳遞函數的單位反饋系統特性

其分母

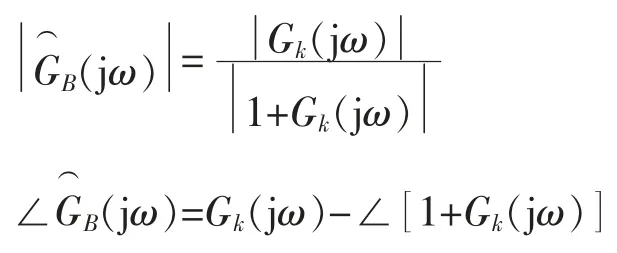

則

由此得出系統的閉環特性:

在Q(jω)為1 時,

GB(jω)=,即為單位反饋系統特性。

5.4 頻響特性計算

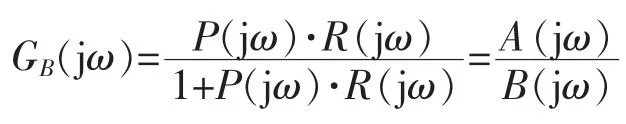

將GB(jω)寫為

式中

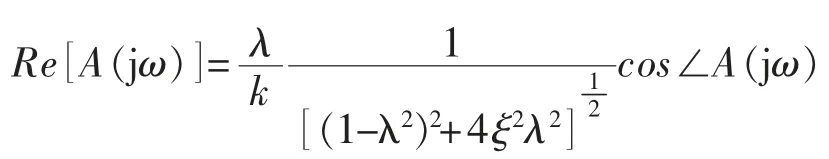

其實部

其虛部

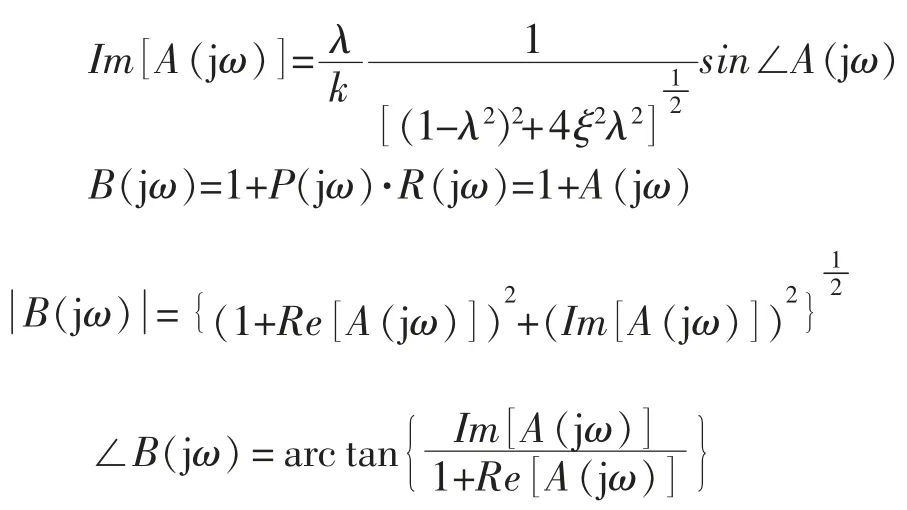

則系統閉環特性

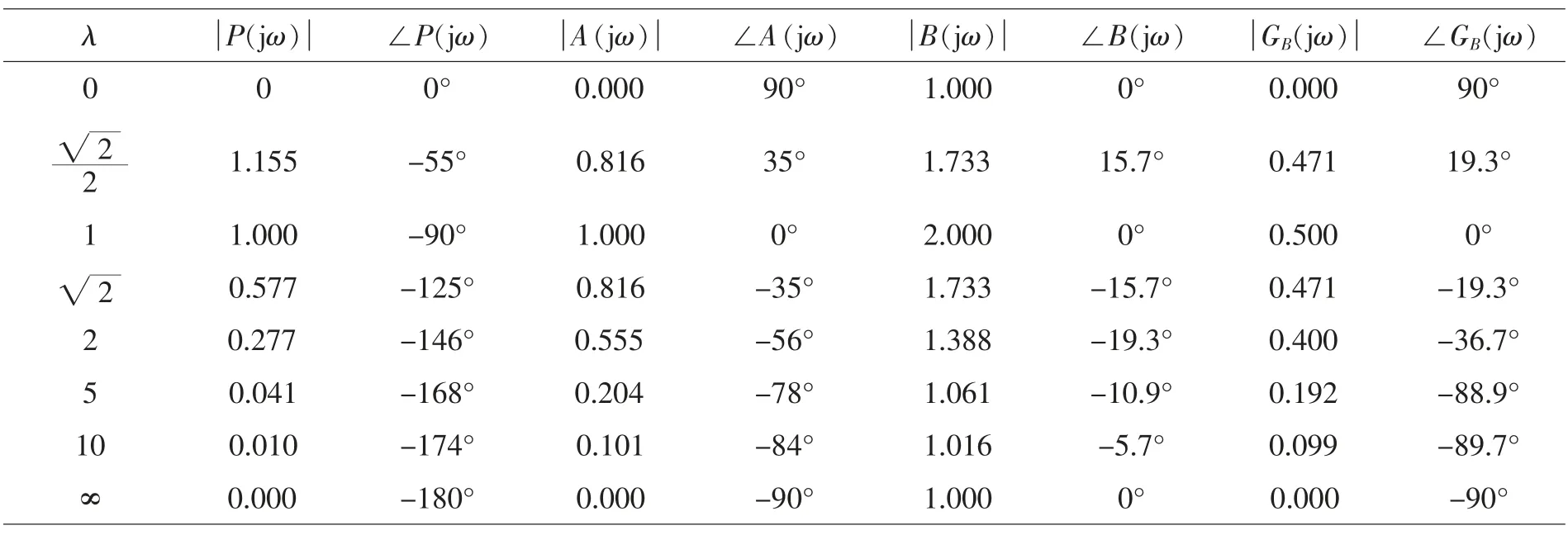

取ξ=0.5,k=1,根據P(jω),R(jω)頻響特性,依上述方法計算,得到對應于不同λ 值向量特性(見表1所示)。

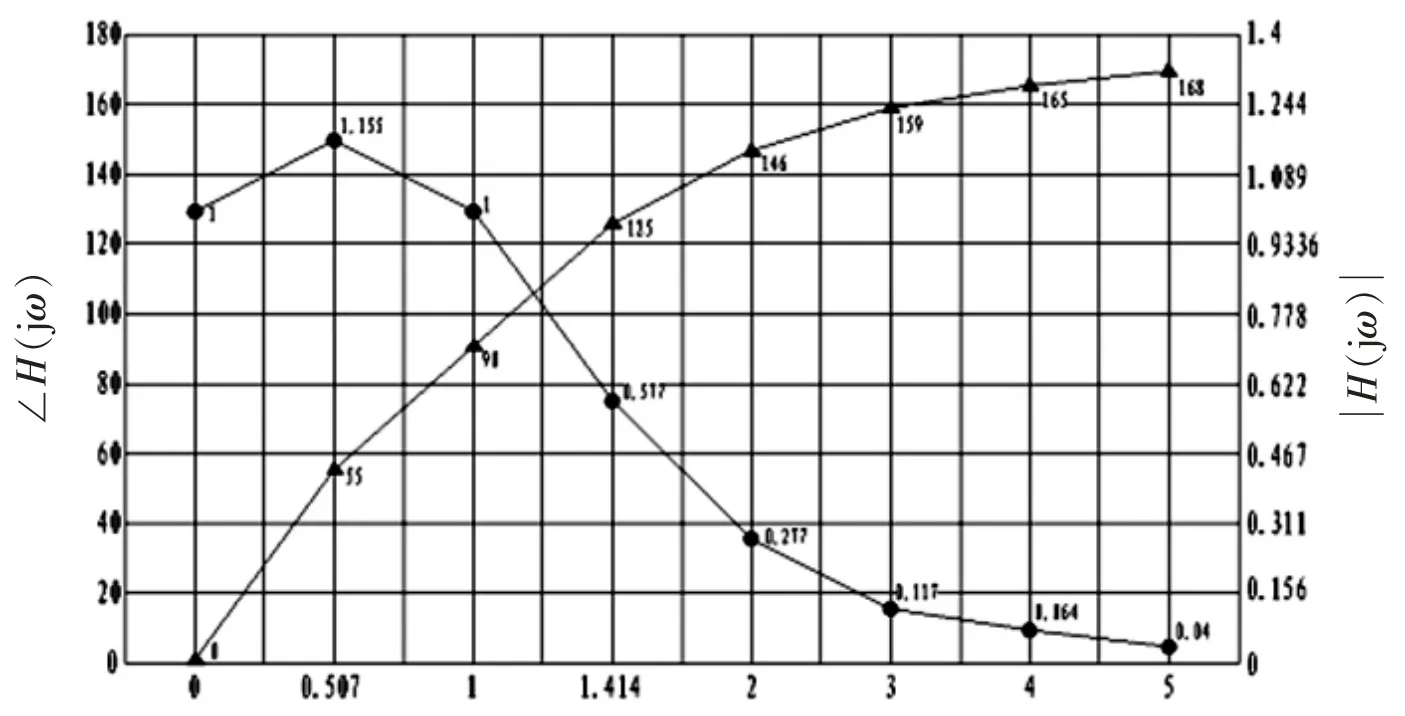

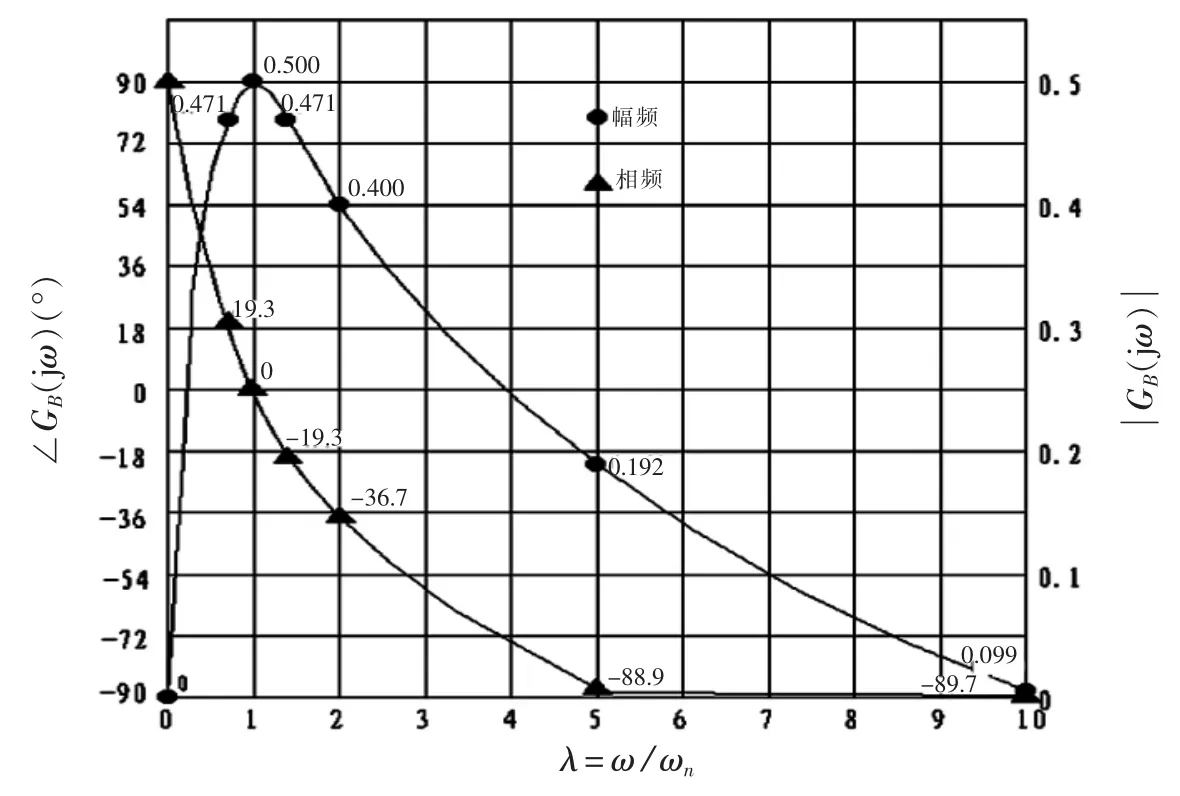

根據表1,可繪制控制系統的閉環頻響特性(見圖5所示)。

頻響特性表明:

(1)在λ 值很小(ω→0)和很大(ω→∞)的情況下,系統的輸出幅值均會很小。λ 值很小相應于釬桿轉速值很低的情況;λ 值很大相應于釬桿轉速值很快的情況,由于釬桿旋轉系統的慣性,系統難于作出反應。

(2)在λ 趨于1,ω→ωn,即釬桿轉動頻率(轉速)接近系統固有頻率的情況下,系統具有最大的輸出,由于實際釬桿轉速信號遠高于系統固有頻率,故直接利用轉速信號,不能使系統得到有效的反應。

表1 對應于不同值的向量特性

圖5 控制系統的閉環頻響特性

(3)系統的相移在-90°~90°之間變化,λ<1,相移為正值;λ>1,相移為負值。在一般情況下(λ>1),輸出時滯后輸入∠GB(jω)。

(4)為了使系統得到有效的輸出(反應)幅值,可采用以下方法:盡量加大微分環節的時間常數,即加長轉速的取樣時間,使之接近系統的固有頻率。對輸入高頻信號進行數字預處理,分段取N個高頻信號的均值作為輸入,使其頻率降低為ω/N°。

6 結語

旋轉-沖擊鑿巖系統最優釬桿轉速控制系統即是對釬桿轉速進行閉環控制,其原理是利用轉速傳感器對釬桿轉速進行檢測,將其信號進行反饋,并和推進系統中比例溢流閥的壓力信號進行比較,控制推進力,保持其最佳轉速。文中所作的詳細的理論分析,對建立最優轉速控制系統具有理論借鑒價值。