蒸餾裝置常壓塔頂系統低溫腐蝕與控制*

張小建,李永紅,王雪峰,宋延達,張宏飛

(1.中國石化塔河煉化有限責任公司,新疆 庫車 842000; 2.中國石油化工集團石化設備防腐蝕研究中心,河南 洛陽 471003)

塔河煉化公司作為唯一一家單純加工塔河重質原油的企業,加工規模已由原來的試驗裝置逐步擴展到5 Mt/a,涵蓋了常減壓、延遲焦化、加氫、連續重整、硫磺回收及異構化等10多套裝置。雖然經過多年的加工摸索,已經積累了大量的腐蝕與防護經驗,但是隨著塔河原油的重質化加劇,原油的密度逐年增加,鹽含量、氯含量大幅升高,油水分離愈加困難[1],引發的腐蝕問題長期影響著裝置的安全穩定運行[2],特別是一些低溫部位的硫、氯等腐蝕問題仍沒有妥善解決。

為此,有必要對加工塔河重質原油的低溫防腐蝕技術開展深入研究,系統梳理塔河煉化公司腐蝕現狀,掌握塔河重質原油加工過程中的腐蝕規律,制定適宜的防腐蝕應對措施,從而有效解決塔河原油加工過程中的腐蝕問題,對利用現有生產裝置加工塔河重質原油,提高塔河重質劣質原油的加工能力,保證裝置長周期安全運行具有重要意義。該文主要針對常壓塔頂系統低溫腐蝕與控制措施開展相關研究和討論。

1 常壓塔頂低溫腐蝕分析

1.1 常壓塔頂系統工藝流程

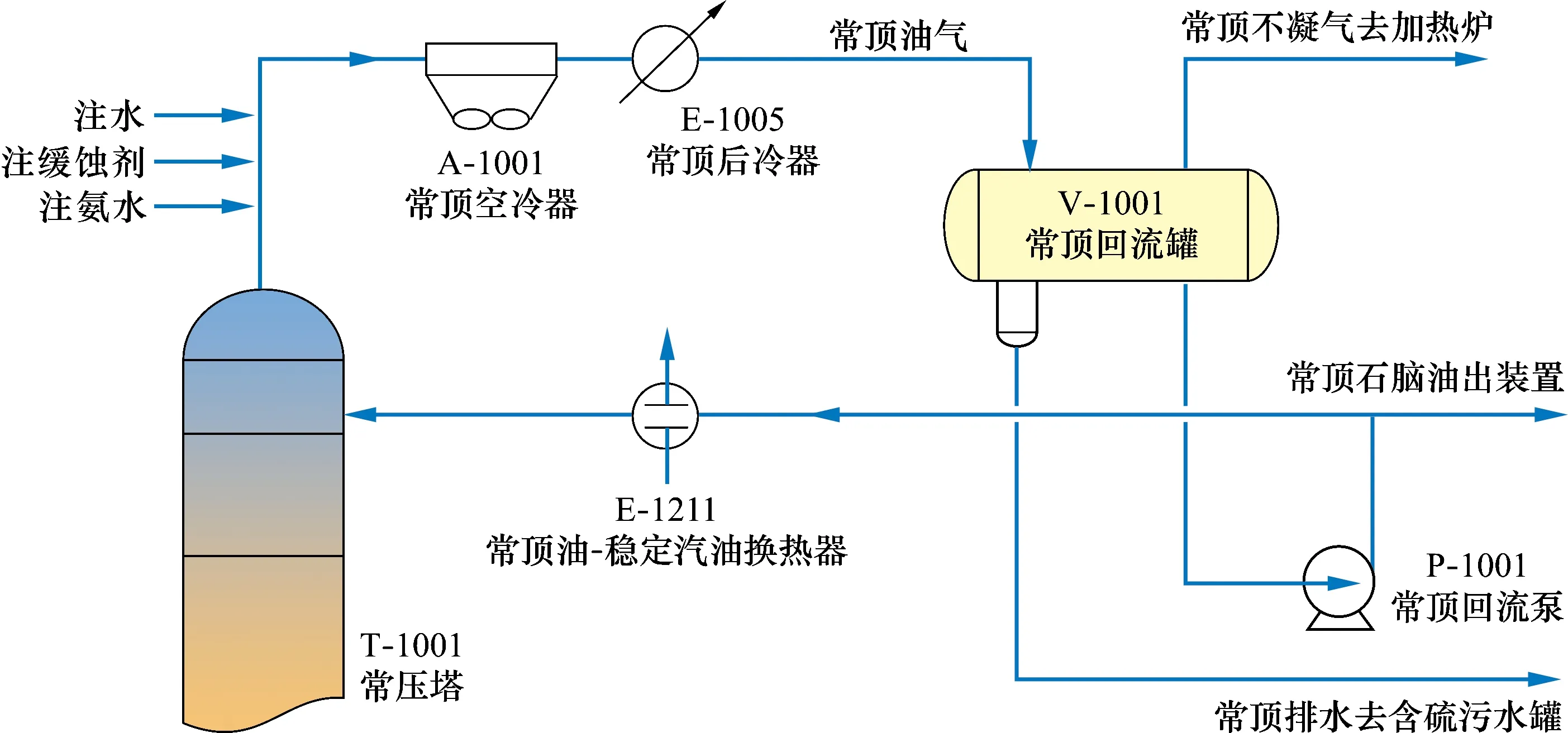

1號常壓焦化裝置常壓塔頂系統工藝流程示意如圖1所示。

常頂油氣經“三注”后,經過常頂空冷器、常頂后冷器換熱,然后進入常頂回流罐進行油、氣、水分離。汽油由常頂回流泵抽出后分為兩路,一路返回常壓塔作為回流,另一路出裝置。常頂不凝氣一路經過低壓燃料氣分液罐分液后作為常壓爐燃料,另一路經低壓燃料氣系統排入氣柜進行回收。塔頂含硫污水流入污水沉降罐。

1.2 常壓塔頂系統腐蝕現狀

綜合分析以往檢修時的腐蝕調查結果發現,常壓塔頂系統主要腐蝕問題有:(1)塔頂塔盤、受液盤、塔盤支撐圈及塔頂回流管腐蝕穿孔破壞,其中回流管主要為外壁腐蝕。(2)塔頂塔壁、封頭、焊縫均勻腐蝕及點蝕。(3)常頂循環抽出線彎頭和直管的腐蝕減薄。

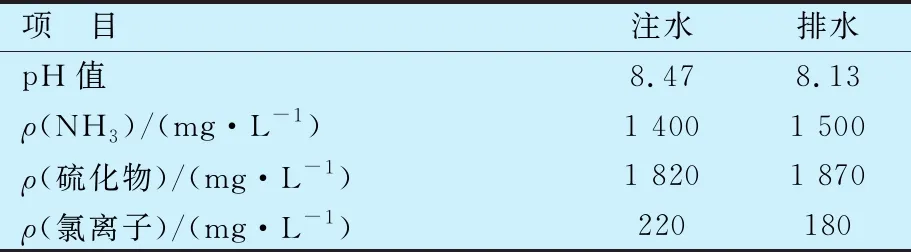

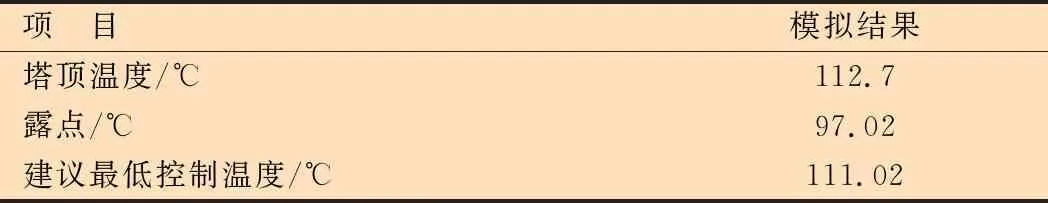

為了對常頂低溫系統腐蝕和結鹽情況做進一步分析,對塔頂各水樣中的離子含量進行了全面分析,其中氯離子、硫化物和氨的含量均采用離子色譜法測定,分析結果見表1。

由表1可知,常頂水中氯離子、硫化物和氨的含量很高。其中,氯離子質量濃度達到200~300 mg/L,遠高于30 mg/L的常規控制指標;硫化物和氨質量濃度更是超過1 000 mg/L,因此給塔頂系統帶來很高的結鹽風險。同時,塔頂水的pH值較高,過量的中和劑對控制露點腐蝕沒有幫助,反而增加了結鹽的風險[4]。

圖1 常壓塔頂系統工藝流程示意

表1 常頂注水/排水pH值及雜質含量

常頂系統并未加注氨水,注水的水源為常頂和焦化分餾塔頂的含硫污水。由此判斷塔頂的氨來自焦化含硫污水以及所注中和緩蝕劑。所采用的HS-04型中和緩蝕劑分析結果顯示,其中復配有氨水成分,而回用作塔頂注水的常頂和焦化分餾塔頂含硫污水中也含有氨。過量注入的氨會進入塔頂系統循環,導致塔頂注水和排水中都含有大量氨,使得塔頂水pH值偏高。而氯離子含量過高,主要是因為含硫污水回注循環累積造成的。

1.3 常壓塔頂系統主要腐蝕機理

常壓塔頂系統最嚴重的腐蝕是HCl腐蝕。HCl主要來自未能在電脫鹽脫除的無機氯化物的水解:MgCl2水解在120 ℃開始,在340 ℃時水解率可達90%;CaCl2水解在210 ℃開始,在340 ℃水解10%;而NaCl較難水解,在340 ℃水解率約2%[5]。由此可知,MgCl2和CaCl2水解才是塔頂HCl腐蝕主要影響因素,此外HCl還可能源自有機氯化物分解。

HCl在高于露點溫度的區域不會造成嚴重腐蝕,但可生成腐蝕性鹽;在液態水的低溫區域,HCl非常容易溶于水形成鹽酸,因此嚴重的鹽酸腐蝕都發生在有水凝結的區域,例如塔頂冷換設備,有時在整體溫度高于露點但存在局部冷區的地方也會發生HCl腐蝕,這種情況通常發生在換熱器管束表面、保溫不好的管道和常壓塔頂冷回流返塔區域等。HCl在初凝區最具腐蝕性,此處大量HCl進入少量水相,塔頂氯含量高,pH值最低可達1~2[6]。隨著水的進一步凝結,一方面因為稀釋作用,另一方面因為NH3開始溶于水,使得pH值逐漸上升,腐蝕性逐漸減弱。

除了鹽酸,常減壓裝置塔頂系統還存在其他幾種酸性物質:H2S、小分子有機酸、二氧化碳及硫基有機酸等[7-8]。除了H2S以外,其他酸一般含量較少,其中低分子有機酸如甲酸、乙酸、丙酸和丁酸通常是原油中的高分子量有機酸(環烷酸)熱分解的結果,也有可能來自上游脫水器或煉油廠電脫鹽設備加入的低分子有機酸脫鈣劑。一般而言,低分子量有機酸比高分子量有機酸更具腐蝕性。

另外,如果HCl和NH3含量較高,則在高于露點的溫度,就可能從氣相直接反應產生NH4Cl結晶。NH4Cl是吸濕的,能夠吸收未凝結的水汽,形成的濕NH4Cl具有強腐蝕性。NH4Cl的形成溫度取決于HCl和NH3的分壓。可通過塔頂罐水相中測得的氯化物和氨的含量,并考慮系統中的水蒸氣和烴分壓來估算HCl和NH3的分壓。然后通過Kp值與溫度關系曲線來預測NH4Cl結鹽趨勢。Kp值是HCl和NH3分壓的乘積。

2 常壓塔頂低溫腐蝕控制

常壓塔頂冷凝冷卻系統首要工藝防腐蝕措施是控制塔頂內部操作溫度高于露點溫度14 ℃以上,控制塔頂回流返塔溫度不低于90 ℃[3]。然后在保證電脫鹽效果的基礎上,在塔頂揮發線應依次注入中和劑、緩蝕劑和水。

2.1 塔頂操作溫度控制

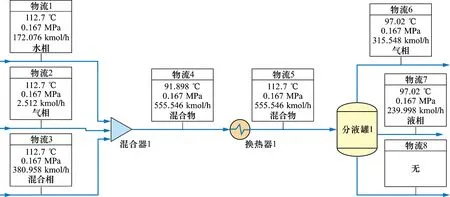

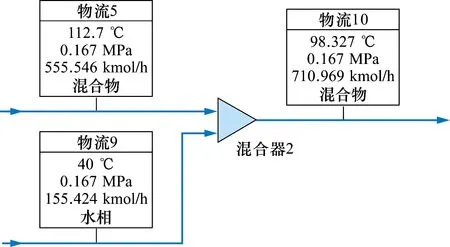

如果在塔內出現露點,在露點位置HCl溶于少量水中形成低pH值的鹽酸,當這種酸性水沿常壓塔向下流動時,會隨著溫度升高、水分蒸發形成酸液濃縮,進而造成嚴重的腐蝕。為了避免這種情況發生,通常控制塔頂操作溫度至少高于露點溫度14 ℃。為此采用Pro Ⅱ 建立常壓塔頂系統工藝仿真模型(見圖2),將塔頂的烴、水和不凝氣混合,在一定條件下進行VLLE閃蒸計算,從而得到露點溫度等相關參數,見表2。由表2可知,常壓塔頂露點溫度為97 ℃,為滿足高于露點溫度14 ℃的要求,建議常頂操作溫度不低于111 ℃。

圖2 常壓塔頂系統工藝仿真模型

表2 常頂系統溫度模擬計算結果

2.2 塔頂回流工藝流程優化

常壓塔頂回流采取冷回流的方式是造成冷回流返塔區域腐蝕嚴重的主要原因,為此改進了塔頂回流工藝流程,改進后的工藝流程如圖3所示。由圖3可以看出,汽油經常頂回流泵抽出后先通過換熱器E1211與穩定汽油換熱,提高溫度至90 ℃以上,然后再返回常壓塔。

2.3 塔頂“三注”控制

(1)中和劑。推薦注有機胺中和劑,因為注入點處溫度較高,NH3不易溶于水,此處注入NH3對pH值影響較小,中和作用相對較差。注入量控制方面,如果使用氨水,用量應依據監測排水pH值為7.0~9.0來確定;如果注有機胺,用量可依據監測排水pH值為5.5~7.5來確定;如果同時使用有機胺和氨水,用量可依據監測排水pH值為6.5~8.0來確定。

圖3 優化后的常壓塔頂系統工藝流程示意

(2)緩蝕劑。相對于塔頂總流出物,緩蝕劑用量應不超過20 μg/g,并且連續注入。當采用油溶性緩蝕劑時,可采用石腦油作為溶劑。

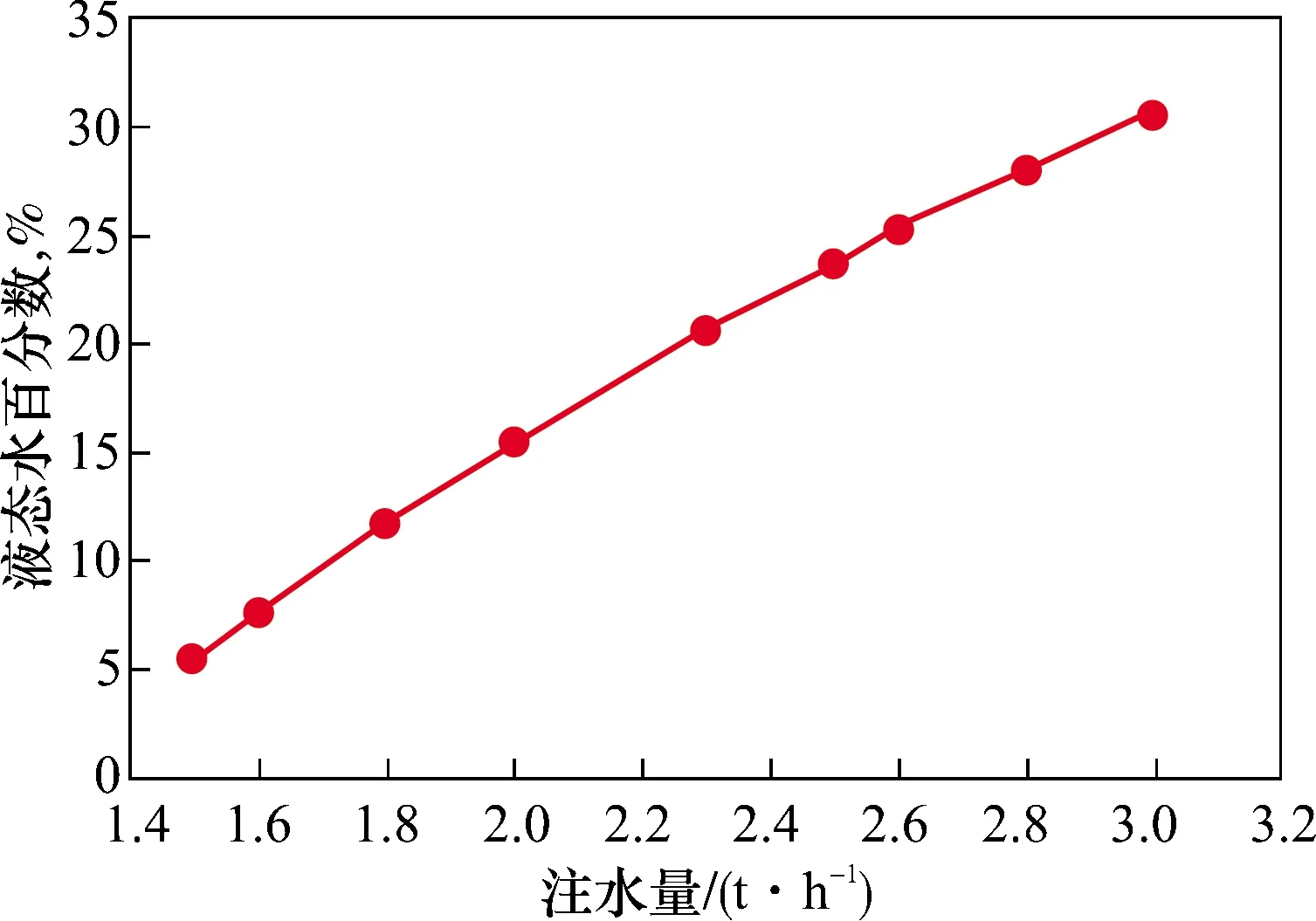

(3)注水。水的注入位置建議在中和劑、緩蝕劑注入點之后的塔頂油氣管線上。注水可采用該裝置含硫污水、凈化水或除鹽水,注水水質要求見表2。控制注水量,使得注水點處有10%~25%的液態水。為此采用ProⅡ建立常壓塔頂系統工藝仿真模型(如圖4所示),模擬獲得注水量與注水后液態百分比含量的關系并繪制成曲線,如圖5所示。由圖5可知,當注水量為1.8~2.6 t/h時,可保證注水點處有10%~25%的液態水。

圖4 常頂系統注水過程工藝仿真模型

此外,中和劑、緩蝕劑和水的注入均建議采用可使注劑分散均勻的噴頭,提高分散效果的同時避免在管線內壁局部形成沖刷腐蝕。

圖5 注水量與液態水百分比的關系

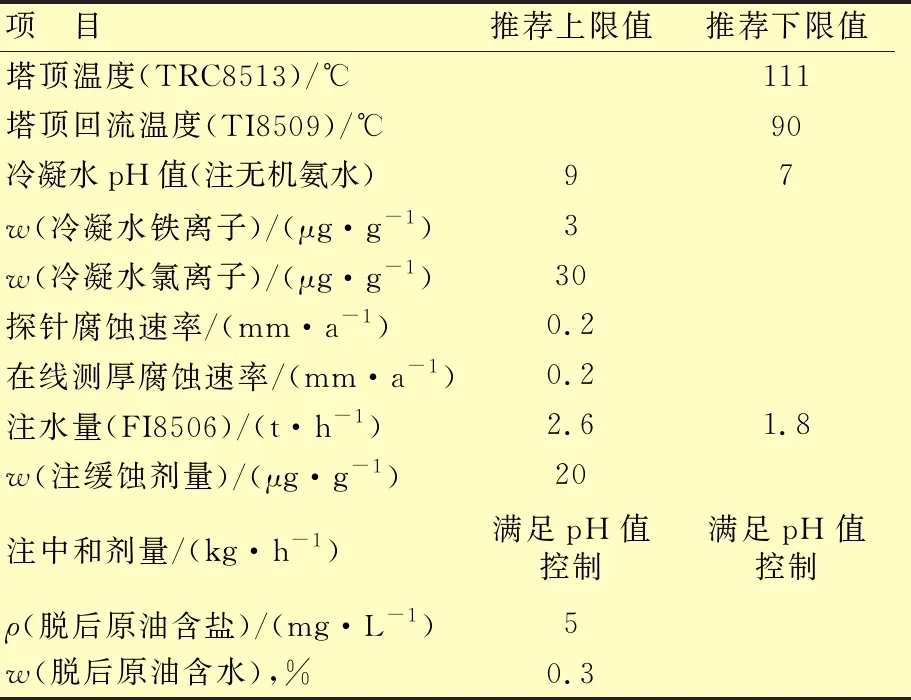

2.4 建立腐蝕控制回路窗口

為了有效控制常壓塔頂系統腐蝕狀況,監測工藝防腐蝕實施效果,基于PI系統建立了常壓塔頂系統腐蝕控制回路操作窗口,基于操作窗口可以實現DCS工藝操作數據的實時顯示,也可通過按鈕鏈接至實驗室信息管理系統LIMS、在線監測等系統查詢分析相關數據,對表3所示的常壓塔頂系統關鍵參數進行有效監控。

3 結 論

(1)原油劣質化、電脫鹽效果差,導致常壓塔頂系統腐蝕加劇。主要腐蝕問題是鹽酸露點腐蝕。

(2)通過工藝流程模擬計算得出塔頂露點溫度約為97 ℃,確定塔頂操作溫度不小于111 ℃。注水過程模擬結果顯示,當注水量為1.8~2.6 t/h時可滿足注水點處有10%~25%的液態水的要求。

表3 常壓塔頂系統關鍵控制參數

(3)通過塔頂回流工藝流程優化,提高回流返塔溫度至90 ℃以上,避免了出現局部露點以下區域。

(4)建立了塔頂系統腐蝕控制回路,針對塔頂溫度、塔頂回流溫度、冷凝水控制及在線腐蝕監測等腐蝕控制措施進行有效監控,提高了防腐蝕控制及管理水平。