煉油廠干氣回收裝置的腐蝕與防護

崔玉偉

(中國石油化工股份有限公司鎮海煉化分公司,浙江 寧波 315207)

煉油廠干氣回收裝置是以重整解吸氣、歧化尾氫和芳烴裝置異構化尾氣為原料生產氫氣和富乙烷氣(乙烯裂解原料)等產品的效益型裝置[1],由于其原料多樣,裝置遇到的腐蝕問題也比較復雜。某煉油廠干氣回收裝置以抽真空變壓吸附(VPSA)工藝和淺冷分離工藝回收煉油廠干氣中的氫氣和液化石油氣。在生產過程中,這套裝置的吸附塔底部絲網、解吸氣壓縮機管道和壓縮機出口冷卻器等部位均發生了嚴重的腐蝕問題,直接影響裝置的安全運行。通過調整裝置原料、優化設備結構及升級設備材質等辦法,陸續解決了困擾該裝置長周期運行的一系列腐蝕難題,實現了裝置的安全穩定運行。

1 裝置流程簡介

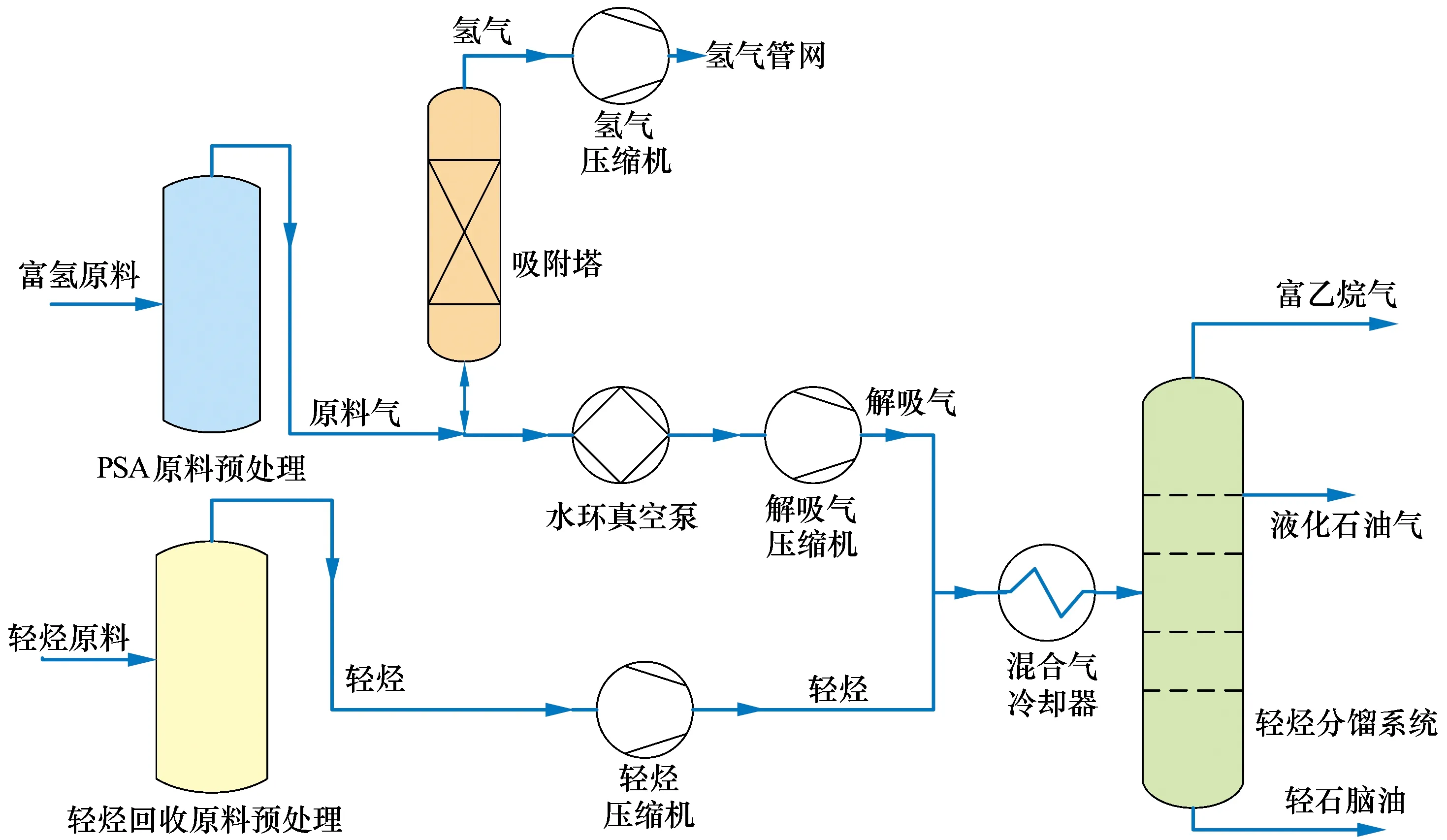

某煉油廠干氣回收裝置包括氫氣回收和輕烴回收兩個單元。氫氣回收單元設計原料以重整裝置富氣、重整裝置解吸氣、歧化裝置尾氫、加氫裝置低分氣及燃料氣為主,各原料氣經脫硫、水洗預處理后進入吸附塔,回收的氫氣經增壓后進入工廠氫氣管網。增壓后的解吸氣與輕烴回收單元增壓的芳烴裝置異構化尾氣、常減壓裝置常頂燃料氣和減頂燃料氣混合進入輕烴單元淺冷吸收部分回收液化石油氣。裝置經多次改造,目前主要以重整解吸氣、歧化尾氫和芳烴裝置異構化尾氣為原料,主要產品為氫氣和富乙烷氣[2]。干氣回收裝置流程示意見圖1。

圖1 煉油廠干氣回收裝置流程示意

2 主要問題及防腐蝕對策

2.1 VPSA吸附塔底部金屬絲網腐蝕

2.1.1 腐蝕原因分析

吸附塔是煉油廠干氣回收裝置氫氣回收單元的核心設備。混合原料氣經預處理后由吸附塔的底部進入,經過由氧化鋁、硅膠、活性炭、分子篩等多種吸附劑分級搭配的床層后,氫氣由吸附塔頂部出去,進入氫氣壓縮機增壓。被吸附在吸附劑上的雜質氣體則經過逆放和抽真空過程由吸附塔底部出來,逆放氣與解吸氣混合后進入解吸氣壓縮機增壓。抽真空由3臺(2開1備)水環式真空泵實現。

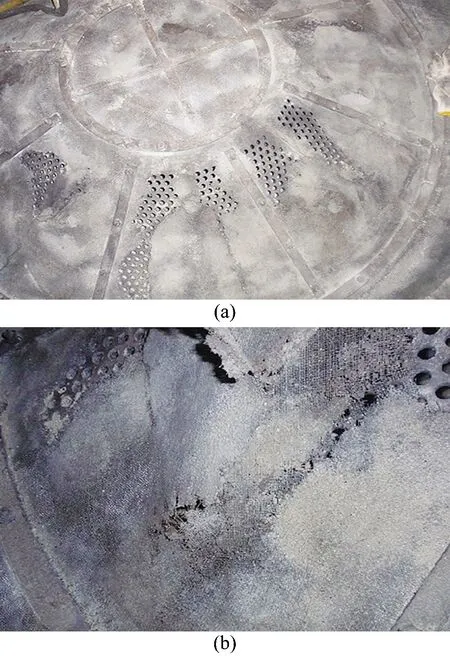

在生產過程中,吸附塔底部發生金屬絲網破損、吸附劑跑劑事故,造成真空泵泵體磨損、解吸氣壓縮機缸體磨損和換熱器堵塞等一系列問題,裝置被迫停工卸劑,修復吸附塔底部絲網并更換部分吸附劑。

吸附塔底部(原料氣入口)分配器為多孔板加絲網結構,多孔板和壓條材質為碳鋼,絲網材質為304不銹鋼。卸劑后發現底部絲網已經嚴重破損(見圖2),絲網壓條和多孔板沒有明顯損壞,不同吸附劑床層間的隔離絲網部分發生腐蝕破損,但整體趨勢是越向上腐蝕越輕。經腐蝕產物成分分析,發現其中有氯離子。對腐蝕的金屬絲網進行金相分析,發現絲網呈多孔狀,且已變脆。

圖2 吸附塔底部絲網破損照片

在吸附塔進料中,重整裝置的解吸氣中含有微量的氯離子,加氫裝置氣體會攜帶微量的氨,兩類氣體混合后會生成氯化銨鹽。原料經脫硫和水洗后,介質攜帶微量的水分,原料氣進入吸附塔后,緊貼絲網的吸附劑硅膠的吸水性較強,在金屬絲網的表面覆蓋了一層“富水層”,氯化銨鹽在遇富水層后水解形成強酸環境,從而對不銹鋼產生腐蝕。另一方面,不銹鋼絲網相對比表面積較大,吸附和逆放的交變過程也使表面的膜不斷破壞,這兩個方面均促進了絲網的腐蝕。

在含有氯離子的酸性環境中,奧氏體不銹鋼表面的氧化膜發生溶解,氯離子優先吸附在氧化膜上,把氧離子替換掉,然后和氧化膜中的金屬離子結合生成可溶性的氯化物,結果就在基底金屬上生成孔徑為20~30 μm的小蝕坑核,并逐步發展為腐蝕孔,孔內主要發生陽極溶解:

氯化銨水解過程:

陰極過程為:

在這個腐蝕過程中,氯離子在奧氏體不銹鋼的晶間與不銹鋼中的Cr生成絡合物,造成晶間貧鉻,使奧氏體不銹鋼發生晶間腐蝕,最終導致絲網變脆破損[3-4]。

2.1.2 防腐蝕對策

(1)升級金屬絲網材質。由于304和316L的金屬絲網都在使用不長時間后發生了嚴重腐蝕,最后采用了一層純鎳絲網加一層鎳鉻合金絲網的材質升級方案,運行一個生產周期后,沒有發生明顯腐蝕。

(2)改變吸附劑的級配方案。最低層不再放置吸水性能強的硅膠,而更換為直徑大于多孔板孔洞直徑的柱狀分子篩,這樣既避免了水分在金屬絲網表面富集形成富水層,也可以在金屬絲網破損的情況下起到保護作用,防止或減緩吸附劑跑損。

以上措施落實后,吸附塔沒有再發生腐蝕跑劑事故。

2.1.3 下一步優化措施

(1)調整PSA原料,增加原料預處理設施。由于重整裝置干氣會攜帶微量的氯,而加氫裝置氣體會攜帶微量的氨,兩類氣體混合后容易生成氯化銨鹽,造成過濾器堵塞和吸附劑失效,為此建議把這兩股氣體分開處理。同時,應該在吸附塔前設置兩個并聯的活性炭吸附罐,吸附其中的水分和雜質,凈化吸附塔的原料,提高吸附劑的性能和壽命。

(2)優化吸附塔底部分配器結構。目前多孔板+絲網組合結構中,絲網的腐蝕余量偏小,并且難以安裝到位,平整度差。建議采用格柵板分布器的代替方案,經核算,此方案并不影響吸附塔入口的流通面積和吸附劑裝填量,可以滿足工藝需求,且能提高設備可靠性。

2.2 壓縮機解吸氣管道腐蝕

2.2.1 腐蝕原因

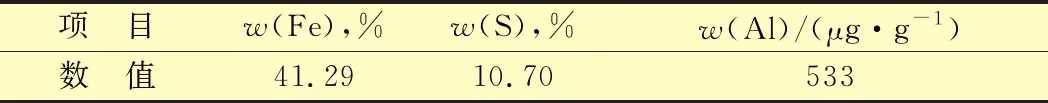

由PSA吸附塔經逆放和抽真空出來的解吸氣,經解吸氣壓縮機三級壓縮后,并入公司燃料氣管網做燃料氣使用。實際生產中發現解吸氣壓縮機二級和三級出口管線的腐蝕非常嚴重,直接造成氣閥、活塞環和拖瓦壽命降低,三級缸體被帶入的腐蝕產物拉毛。對管道腐蝕產物進行分析,結果見表1。

表1 解吸氣壓縮機管道垢物分析

從腐蝕產物的分析結果來看,存在硫化氫的腐蝕產物FeS,從介質組分和現場垢物外觀來看,應該還有一定比例的氧化腐蝕產物。

分析認為,硫化氫主要來源于重整富氣、加氫低分氣等含硫的原料氣,而介質中的氧主要來源于水環式真空泵。水環式真空泵設計時為填料密封,通過中間注入帶壓除鹽水實現阻塞密封。但隨著填料的磨損,在抽真空進程后半部分,填料密封腔壓力比較低,會出現少量空氣被吸入的情況,直接增加了解吸氣中的氧含量。經水環真空泵壓縮后的解吸氣經分液罐后進入壓縮機,攜帶的飽和態的水蒸氣經壓縮冷卻,在35 ℃溫度下,壓力大于0.45 MPa時會凝結成液滴,聚集在管道的低洼處或分液罐底部,這也是二級分液罐液位上升較快的主要原因。液態水、氧和硫化氫同時存在,加劇了碳鋼管道的腐蝕。腐蝕屬于H2S-O2-H2O體系的腐蝕。

碳鋼在含硫化氫的水溶液中發生如下反應:

陽極反應:

陰極反應:

生成的硫化亞鐵膜是一種有缺陷的膜,它與鋼鐵表面的粘結力差,易脫落和氧化,即氧的存在通常會阻礙保護性硫化亞鐵膜在鋼鐵表面的形成。氧還可以通過鋼鐵表面硫化鐵膜的細孔和缺陷滲入其膜內,使膜發生顯微開裂,進而形成孔蝕核。由于氧的不斷移入,在閉塞電池的作用下,加速了孔蝕破壞,即氧氣的存在會加速硫化氫的腐蝕作用,宏觀表現為解吸氣管線的腐蝕穿孔泄漏。

2.2.2 防腐蝕對策

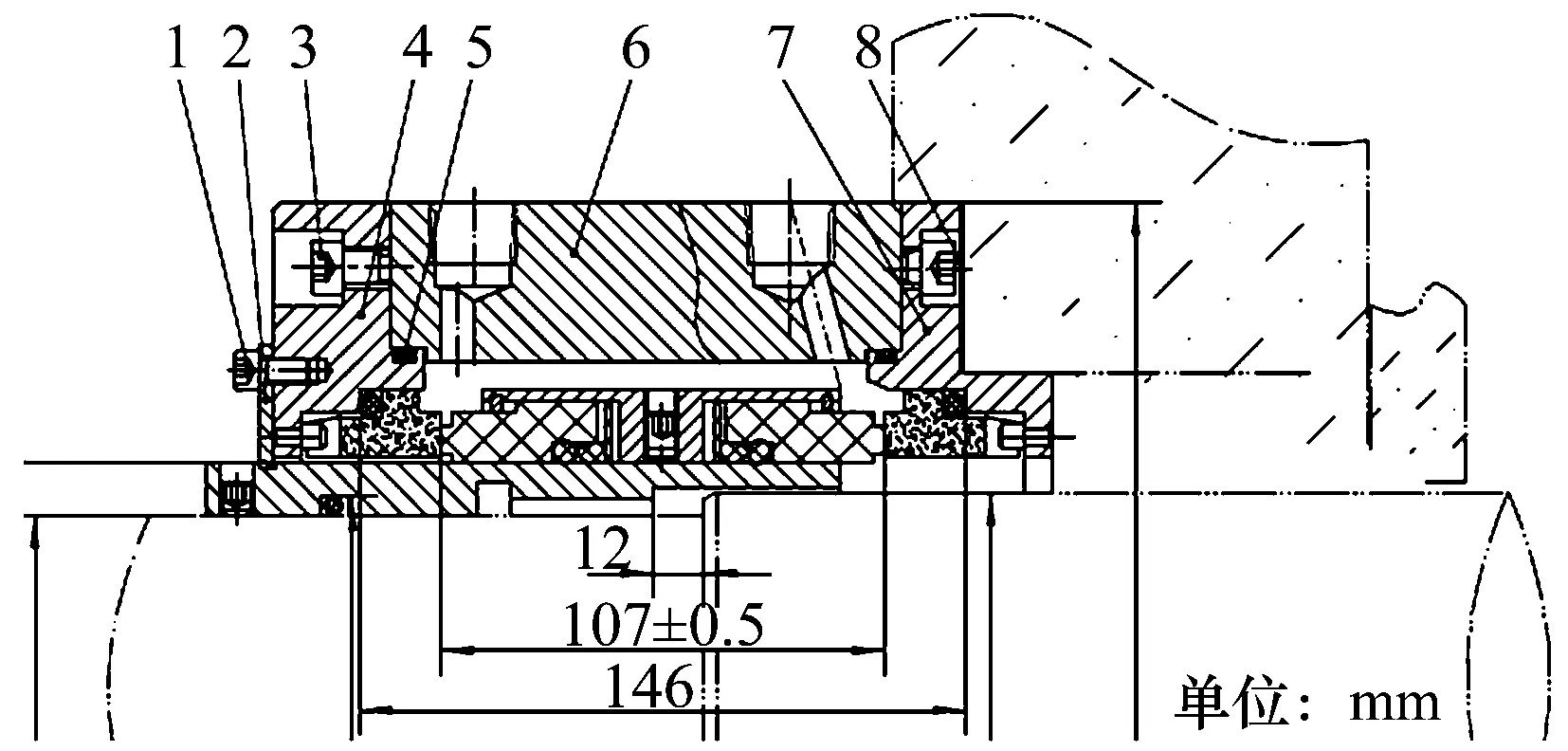

(1)將真空泵的填料密封改為雙端面機械密封(見圖3),雙端面間注入帶壓力的除鹽水,通過注入流程上的壓力檢測,以控制注入水的流量,同時監控密封運行工況[5]。

(2)增加在線氧含量分析儀,以實時監控解吸氣中的氧含量,便于隨時查找問題,調整工況。

(3)在解吸氣壓縮機二級出口增加一臺聚集器,以更有效地分離、脫除解吸氣中的水分。

采取以上措施后,壓縮機管道的腐蝕速率明顯下降,裝置運行趨于平穩。

圖3 水環真空泵的機械密封

2.3 壓縮機出口冷卻器的腐蝕

2.3.1 腐蝕原因

解吸氣壓縮機和輕烴壓縮機出口介質混合后,進入壓縮機出口混合氣冷卻器。混合氣冷卻器為BIU1000-4.0-420-6/19-2I型換熱器,殼體材質為16MnR,管束材質為10號鋼,殼程介質為混合氣,管程走循環冷卻水。

投入生產后,這兩臺換熱器經常發生泄漏,特別是第一臺換熱器管束的腐蝕情況尤為嚴重,曾一次查漏堵管就達到了116根。對管中垢樣進行分析表明,其主要成分是硫化亞鐵和氧化鐵,這一現象與解吸氣壓縮機管道腐蝕類似,但由于輕烴介質的硫化氫含量更高,所以這個位置濕硫化氫的腐蝕更為嚴重。特別是在75 ℃以上時,隨著溫度的升高,H2S-O2-H2O體系的腐蝕更加明顯。

2.3.2 防腐蝕對策

(1)調整了裝置的原料組成,把部分腐蝕性成分復雜、硫化氫含量高的介質改出裝置。

(2)將解吸氣壓縮機和輕烴壓縮機的出口介質分開冷卻,冷卻后再進行混合,避免氧、水及硫化氫在75 ℃以上工況下協同作用,從而抑制換熱器管束腐蝕。

(3)將換熱器管束材質由普通碳鋼升級為不銹鋼。

采取以上措施后,抑制了壓縮機出口冷卻器管束的腐蝕,實現了裝置的長周期穩定運行。

3 結束語

隨著煉油廠管理的精細化,煉油廠干氣處理逐步從原來的粗放處理轉變為精細使用。但由于煉油廠干氣來源眾多、成分復雜,對裝置設備產生的腐蝕也多種多樣。應該從工藝的源頭入手,對原料進行合理分類,避免多種腐蝕因素疊加,形成新的腐蝕源頭。在對原料分類的基礎上,要仔細分析原料中的有害成分,不可忽略微量成分的作用,以選擇合適的設備結構和材料。最后,在實際生產過程中,要避免因設備選型不當造成新的腐蝕問題,例如真空泵密封選型不當而導致介質中氧含量的增加。如果能綜合考慮以上因素,并采取合適的控制手段,煉油廠干氣回收裝置就能夠長周期穩定運行,給煉化企業帶來可觀的經濟效益。