加氫裝置高壓換熱器的銨鹽腐蝕及預防措施

徐孝闖

(中國石油天然氣股份有限公司錦西石化分公司,遼寧 葫蘆島 125001)

某石化公司汽柴油加氫精制裝置的高壓換熱器(E-3)是柴油加氫精制裝置的關鍵設備之一。高壓換熱器泄漏在一定程度上影響了裝置的正常運行。該高壓換熱器殼層介質為反應產物,管程介質為原料油和循環氫的混合物。高壓換熱器為纏繞管式換熱器,材質為Incoloy 825。

2018年9月高壓換熱器發生銨鹽腐蝕和管束泄漏,對泄漏管束進行封堵后繼續使用。

1 腐蝕原因分析

1.1 高壓換熱器(E-3)泄漏情況

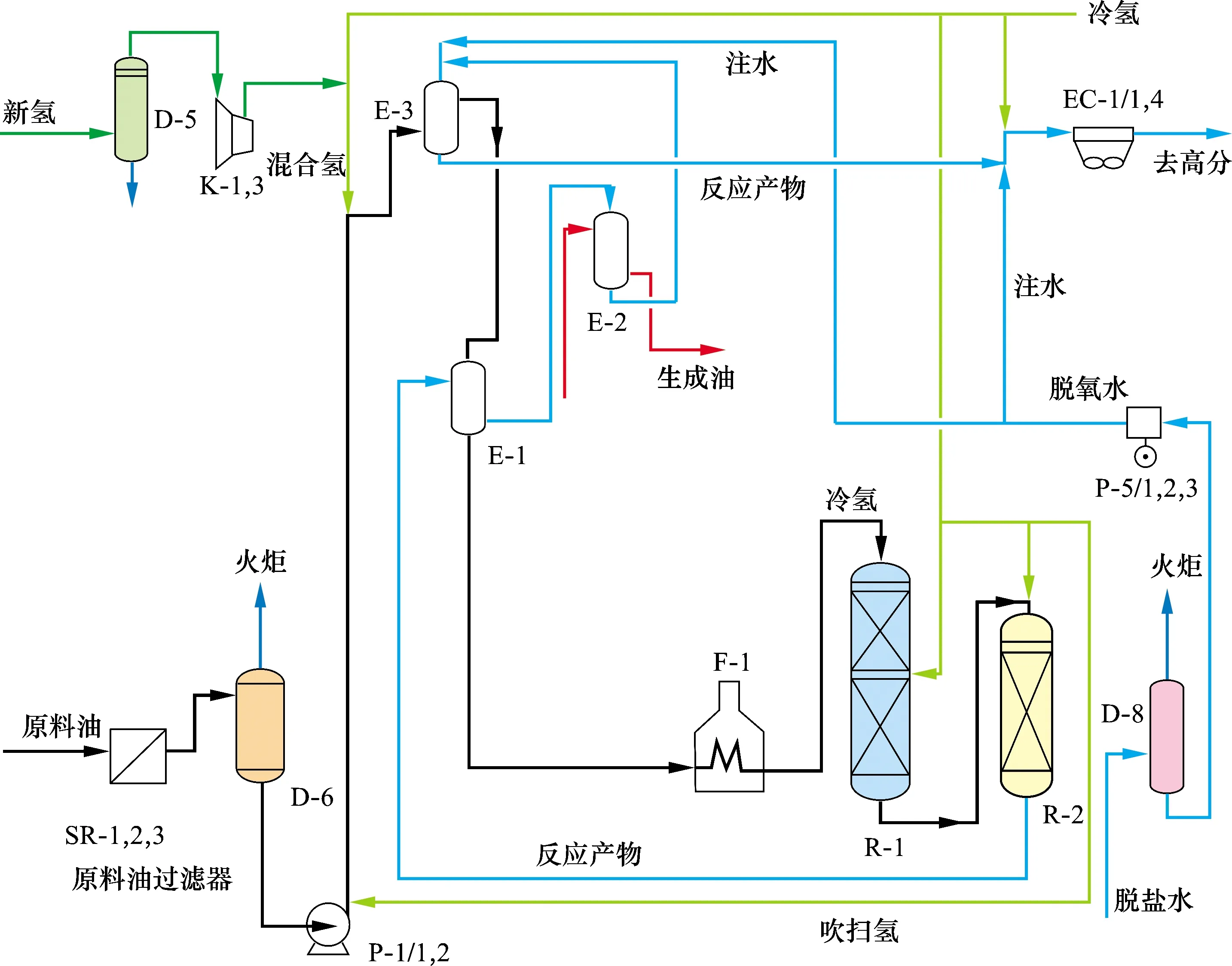

汽柴油加氫精制裝置原則流程見圖1。高壓換熱器管束情況見圖2。

圖1 汽柴油加氫精制裝置原則流程

2018年9月高壓換熱器臨時搶修共堵管46根(換熱管總數746根),泄漏管占比6.17%。現場內窺鏡檢查發現個別管內有銨鹽結晶附著在管壁上。

圖2 高壓換熱器管束泄漏情況

1.2 腐蝕原因分析

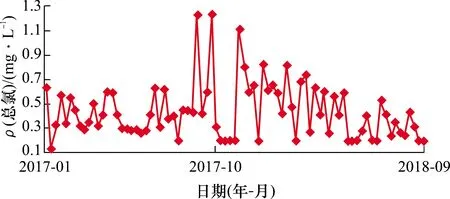

1.2.1 原料氯含量

汽柴油加氫精制裝置設定原料氯質量濃度預警值為1 mg/L。2017年1月至2018年9月裝置加工原料總氯含量檢測情況見圖3。原料總氯質量濃度3次超過1.0 mg/L,原料總氯含量超標,原料攜帶氯導致高壓換熱結鹽的風險增加,成為高壓換熱器管束發生泄漏的原因之一。

圖3 加氫精制原料總氯含量

1.2.2 氫氣中氯化氫含量

(1)重整氫的氯化氫含量分析

加氫精制裝置氫氣主要來自于重整氫,2018年以前重整氫低溫脫氯罐換劑主要依據國產檢測管檢測和管控氯化氫含量。由于國產檢測管氯化氫檢測誤差比較大,因此氯化氫質量濃度大于0.5 mg/m3時,國產檢測管未能及時檢出。重整裝置脫氯罐中脫氯劑在已失效情況下繼續使用,導致重整氫中氯化氫含量在超標情況下供給汽柴油加氫裝置使用,是高壓換熱器管束發生泄漏的另一個原因。

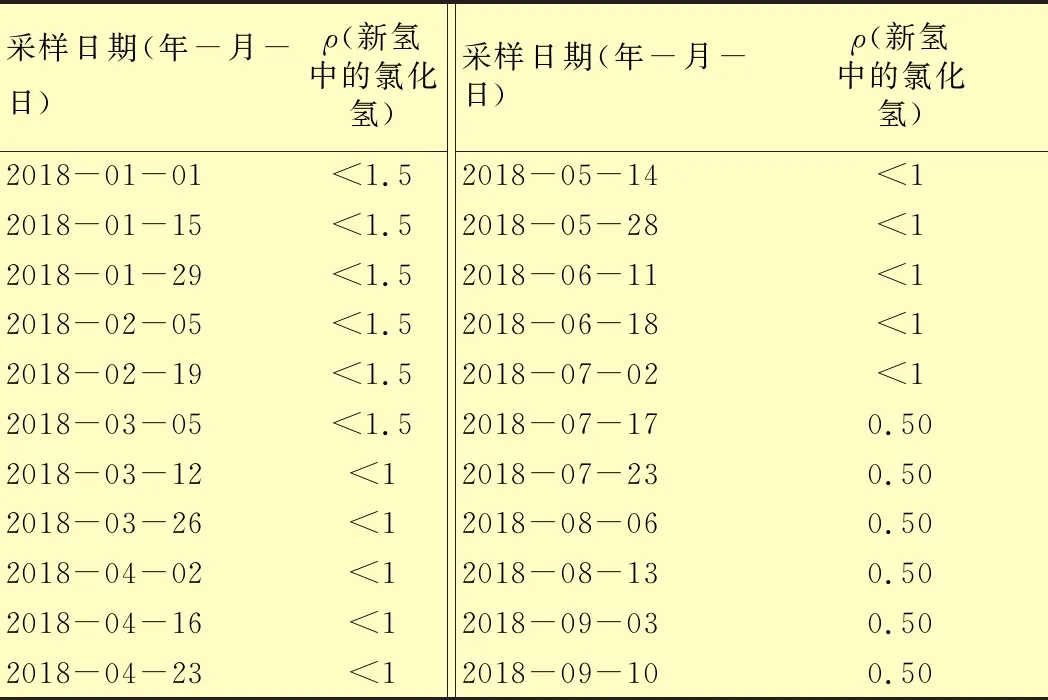

(2)新氫中氯化氫含量分析

2018年1至9月汽柴油加氫精制裝置新氫中氯化氫質量濃度檢測結果見表1。

表1 新氫中氯化氫含量分析數據 mg/m3

由表1可見,新氫中氯化氫質量濃度在2018年1至7月普遍存在超標現象(>0.5 mg/m3),說明這一階段新氫中氯化氫含量控制較差,新氫導致高壓換熱器結鹽腐蝕風險增加。

(3)原料水含量

利用limis系統查閱裝置加工原料水質量分數,2018年1至9月最高為840 μg/g,最低為310 μg/g,部分時間段水質量分數偏高,原料水質量分數高易引起高壓換熱器結鹽區潮解發生局部腐蝕。

2 預防措施

2.1 嚴格控制原料總氯含量

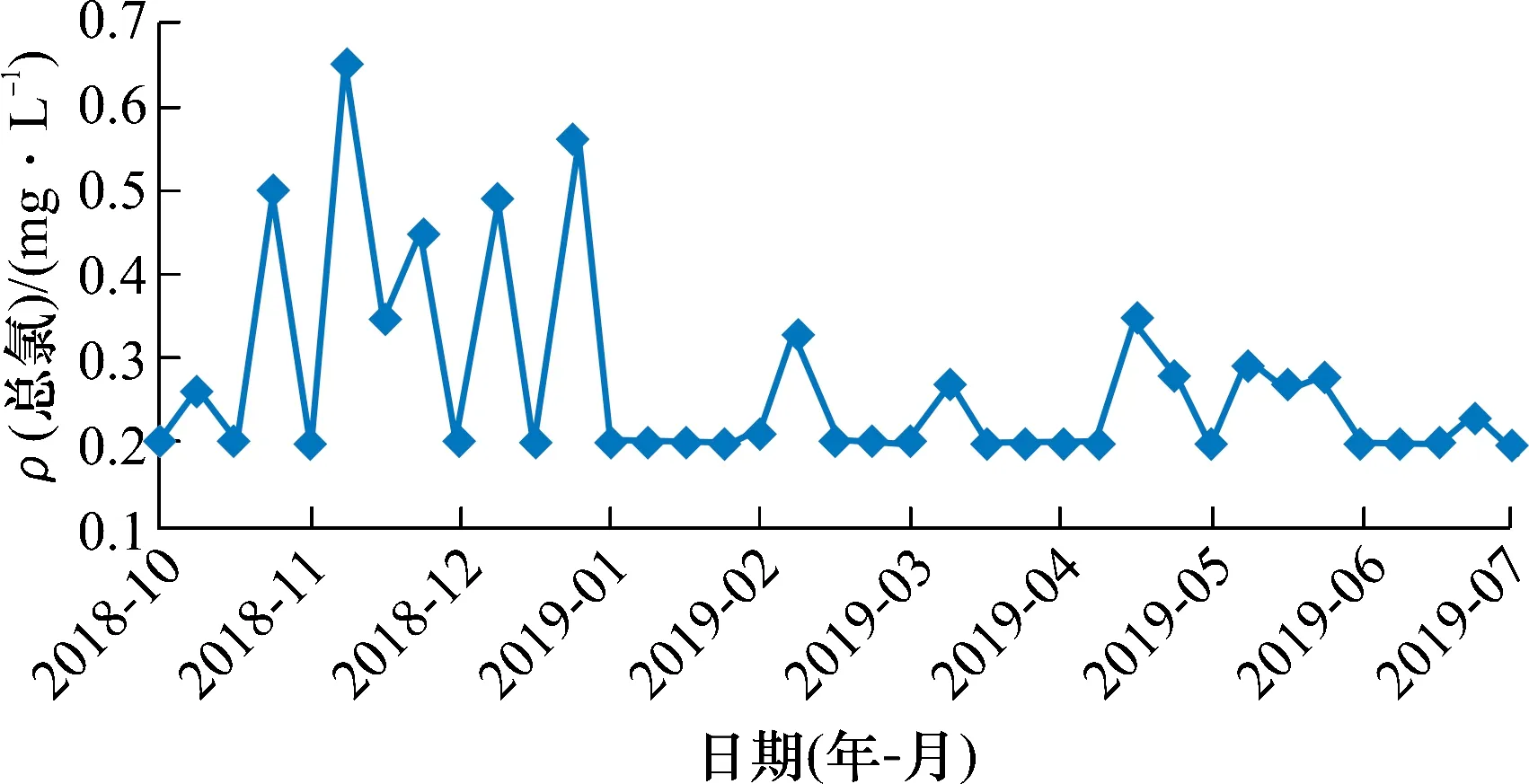

通過優化公司加工原油品種,加氫精制裝置加工原料總氯質量濃度全部低于設定預警值1 mg/L,加氫精制裝置加工原料總氯質量濃度檢測情況見圖4。

圖4 加氫精制原料總氯含量

2.2 控制高壓換熱器系統結鹽

根據裝置原料實際情況估算高換前Kp值和氯化銨結鹽溫度分別為197 ℃(Kp值0.152 4)和193 ℃(Kp值0.102 9)。高壓空冷前Kp值和硫氫化銨結鹽溫度分別為62 ℃(Kp值 2 367)和45 ℃(Kp值290)。按照估算的結鹽溫度,進行如下調整。

(1)為了控制氯化銨結鹽點在冷混氫油-反應產物換熱器(即高壓換熱器E-3)注水點之后,2018年10月E-3堵管后,技術人員適當調整了E-2溫度,E-2管程入口溫度為252~253 ℃,出口溫度為215 ℃,高于結鹽溫度。

(2)為了控制硫氫化銨結鹽點在反應產物空冷器(EC-1)注水點之后,2018年10月E-3堵管后,適當調整了E-3溫度,E-3管程入口溫度為215 ℃,出口溫度為114 ℃,高于結鹽溫度。

(3)該裝置原設計采用1臺泵在高壓換熱器前、高壓空冷前注水,分別洗滌氯化銨和硫氫化銨結鹽,因為高壓換熱器前比高壓空冷前壓力高,所以注水更容易從高壓空冷前進入系統,而不是高壓換熱器前。此操作導致高壓換熱器結鹽無法洗滌,兩個注水點沒有流量計,只有靠閥門開度調整注水。2018年10月,將兩路連續注水方式改為E-3高壓換熱器前一路連續注水,并適當增加注水量。

3 結論和建議

(1)汽柴油加氫裝置原料氯含量超標,重整氫和新氫中氯化氫含量超標,使得反應流出物系統銨鹽結晶加劇。裝置未及時調整注水,換熱器管壁銨鹽沒有全部沖洗干凈,部分銨鹽集聚在管壁上,導致高壓換熱器部分管束發生氯化銨鹽腐蝕,從而造成高壓換熱器管束泄漏。

(2)及時調整E-2和E-3出口溫度,及時調整注水方式,有效地降低了高壓換熱器發生銨鹽腐蝕引發的裝置停工腐蝕風險。

(3)建議監控加氫精制原料氯含量,否則原料氯含量超標和原料攜帶氯化物一定會導致結鹽風險相對增加。

(4)建議嚴格控制重整氫和新氫中氯化氫質量濃度小于0.5 mg/m3,從而降低反應流出物系統結鹽腐蝕風險。