原料油反沖洗過濾器程控球閥泄漏原因分析及改造

張 輝,王海崗

(中化泉州石化有限公司,福建 泉州 362103)

某公司渣油加氫處理裝置原料油(俗稱渣油)自動反沖洗過濾器S-101在2014年6月開工初期投用后即頻繁出現泄漏,主要為程控球閥閥體大蓋墊片密封泄漏,并伴有少數球閥填料滲漏。原料油反沖洗過濾器的主要作用是除去原料油中所含的大顆粒狀沉積物和機械雜質等。如果過濾器過濾不干凈,這些雜質將會進入到加氫反應器,造成反應器內催化劑床層壓力降上升和催化劑活性降低等嚴重問題。此外,大顆粒機械雜質的存在大大降低了機泵機械密封的使用壽命,增加了后續流程中閥門內件磨損和卡澀的概率。過濾器球閥的頻繁泄漏,給裝置平穩生產帶來極大的安全隱患。

1 過濾器流程

原料油進入裝置界區后,首先進入原料油緩沖罐V101,再經原料油增壓泵P101抽出升壓至2.2 MPa后與分餾塔底油進行換熱,換熱后的原料油溫度達到280 ℃左右,隨即進入原料油自動反沖洗過濾器S-101,除去原料油中的雜質等。過濾后的原料油進入濾后原料油緩沖罐V102,經反應進料泵P102升壓后進入反應系統。

反沖洗過濾器S-101由美國生產。過濾器有5組并聯使用,每組有10 個濾筒,共計50個獨立的濾筒組成。每個濾筒內裝有一個濾芯,用來過濾原料油中粒徑不小于25 μm的機械雜質。每組過濾器分別安裝有15臺程控球閥(其中DN80有12臺,DN100有3臺)。過濾器有兩種自動反沖洗方案,一是按照設定的壓差進行反沖洗,即當過濾器壓差達到設定壓差值時,系統將開始自動反沖洗;二是按照設定的固定時間來反沖洗,即當達到設定的時間時,無論過濾器壓差是否達到反沖洗壓差,過濾器也會自動開始反沖洗。過濾器上控制柜控制面板根據設定程序,控制程控閥的開關來完成整個沖洗過程。過濾器反沖洗過程如下:切除一組正常進料,經過置換、浸泡和排油至正常流程后,再切斷排油流程,打開反沖洗流程,逐個濾筒反沖洗,沖洗完成后恢復正常流程。該過程依次經過五組過濾器沖洗。置換油為濾后渣油,反沖洗后的污油排至渣油產品線送至下游裝置。反沖洗過濾器程控閥為球閥,由美國生產。球閥的開關由氣缸作為執行機構按設定程序來完成。

2 閥門泄漏情況

2.1 第一階段

2014年開工初期過濾器球閥泄漏發生后,公司第一時間通知供應商分析球閥大蓋墊片頻繁泄漏的原因。由于正值新裝置開工,公司積極協調對S-101所有球閥進行了拆卸下線檢查,重新更換了就近廠家生產制作的纏繞墊片,試壓合格后再回裝。在過濾器實際運行過程中,泄漏情況有所改善,但還是沒有徹底解決大蓋泄漏問題。

供應商在球閥泄漏發生后也派人到現場進行了檢查,并不認同將球閥大蓋墊片更換為非原裝墊片,并且認為隨后的球閥泄漏與私自更換非原裝墊片有很大關系。

在廠家提供的解決方案無效的情況下,技術人員對泄漏閥門進行解體,測量大蓋密封面及原裝墊片尺寸后發現:球閥閥蓋密封面設計較窄,原裝墊片寬度、厚度與密封面凹槽尺寸不匹配,這是造成大蓋密封失效的主要原因。另外,球閥大蓋連接螺栓材質為304不銹鋼(0Cr18Ni9),在高溫下,其膨脹系數較大,容易造成螺栓松馳預緊力不足而泄漏。尤其是在反沖洗過程中,其操作壓力和溫度急劇變化,更容易導致閥門大蓋密封失效。

2.2 第二階段

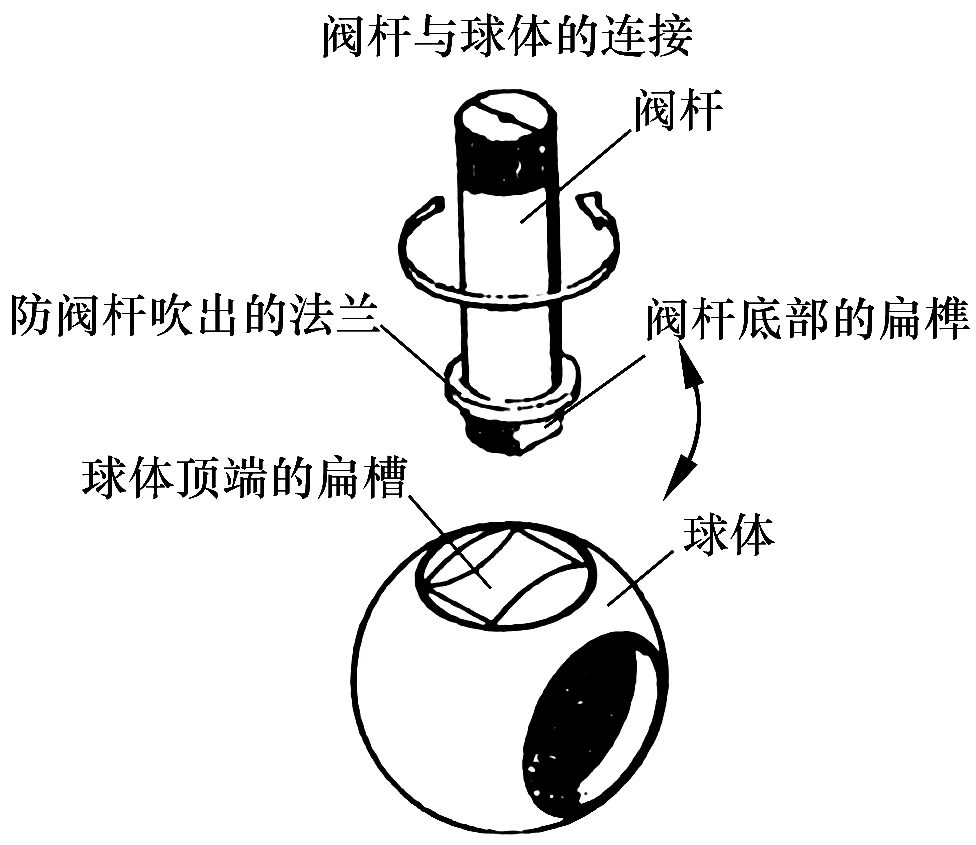

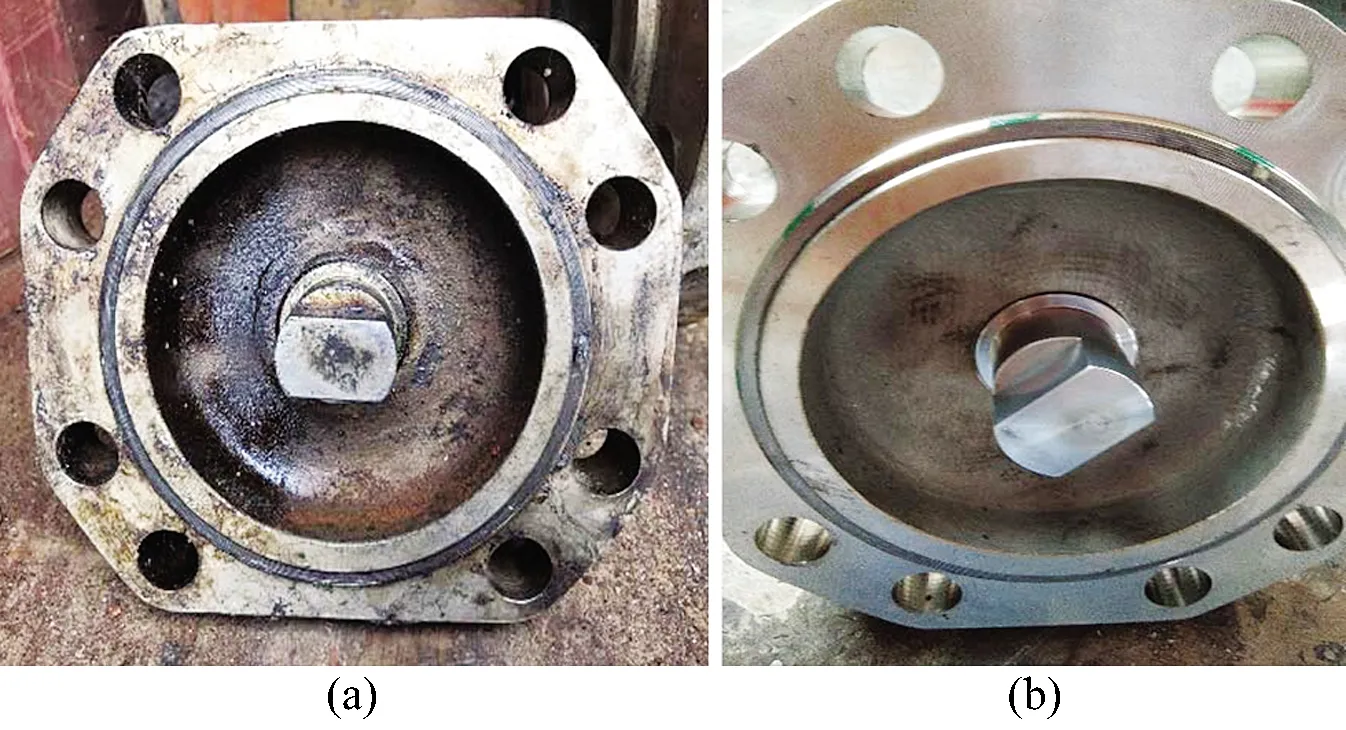

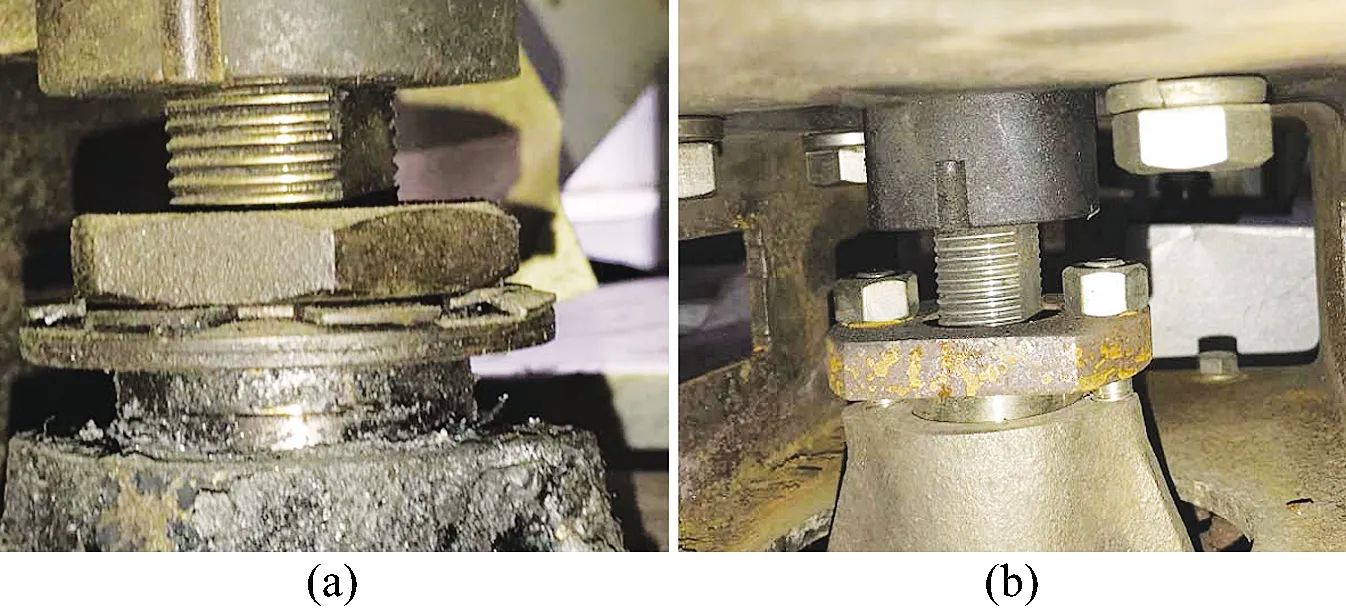

2017年初,反沖洗過濾器S-101程控球閥又頻繁出現填料外漏及閥桿磨損等故障(如圖1和圖2所示),個別閥門甚至還出現了內漏和卡澀無法動作的情況。泄漏閥門下線檢查后發現其底部填料環幾乎已經磨損殆盡了,頂部填料也有偏磨現象,閥桿在填料中不是固定旋轉的,而是上下左右晃動的。

圖1 閥桿磨損照片

圖2 球體磨損照片

根據閥門動作原理,綜合分析故障現象后認為:球閥泄漏和閥桿球體磨損的主要原因是由于球閥填料密封設計不合理造成的。球閥在開關過程中,閥體內充滿高溫渣油,閥桿與底部填料、渣油雜質在旋轉時反復摩擦,導致填料損壞,造成閥桿與球體及上閥蓋之間偏心晃動。底部填料磨損嚴重后閥門開關時就會造成閥桿和球體的擠壓磨損,最終導致閥門內漏和填料介質外漏。

3 泄漏原因分析

3.1 工藝方面

該裝置原料油為常減壓重蠟油、減壓渣油以及焦化裝置的焦化蠟油的混合油,介質本身黏度大,顆粒沉淀物及機械雜質較多,過濾器壓差上升較快。過濾器反沖洗過程由控制程序控制,程控閥動作頻率高,在此種工況下,這些雜質隨著球閥閥芯及閥桿的頻繁動作,極易造成閥芯、閥座、閥桿及填料損壞。

3.2 閥門結構設計

(1)閥蓋密封面設計

密封面偏窄,而介質壓力和溫度都比較高,這就難以起到密封效果。另外,經現場測量,閥蓋密封槽的深度大于原裝墊片的厚度,纏繞墊片始終無法壓緊,也就無法達到密封效果,導致介質外漏。

(2)上閥蓋螺栓材質

球閥大蓋連接螺栓材質為304不銹鋼,304不銹鋼螺栓的膨脹系數較大,在較高溫度下,螺栓膨脹使其緊固力矩不足,從而導致介質從密封面處泄漏。尤其是過濾器在反沖洗過程中,其操作壓力和溫度急劇變化,更容易導致閥門大蓋密封失效泄漏。

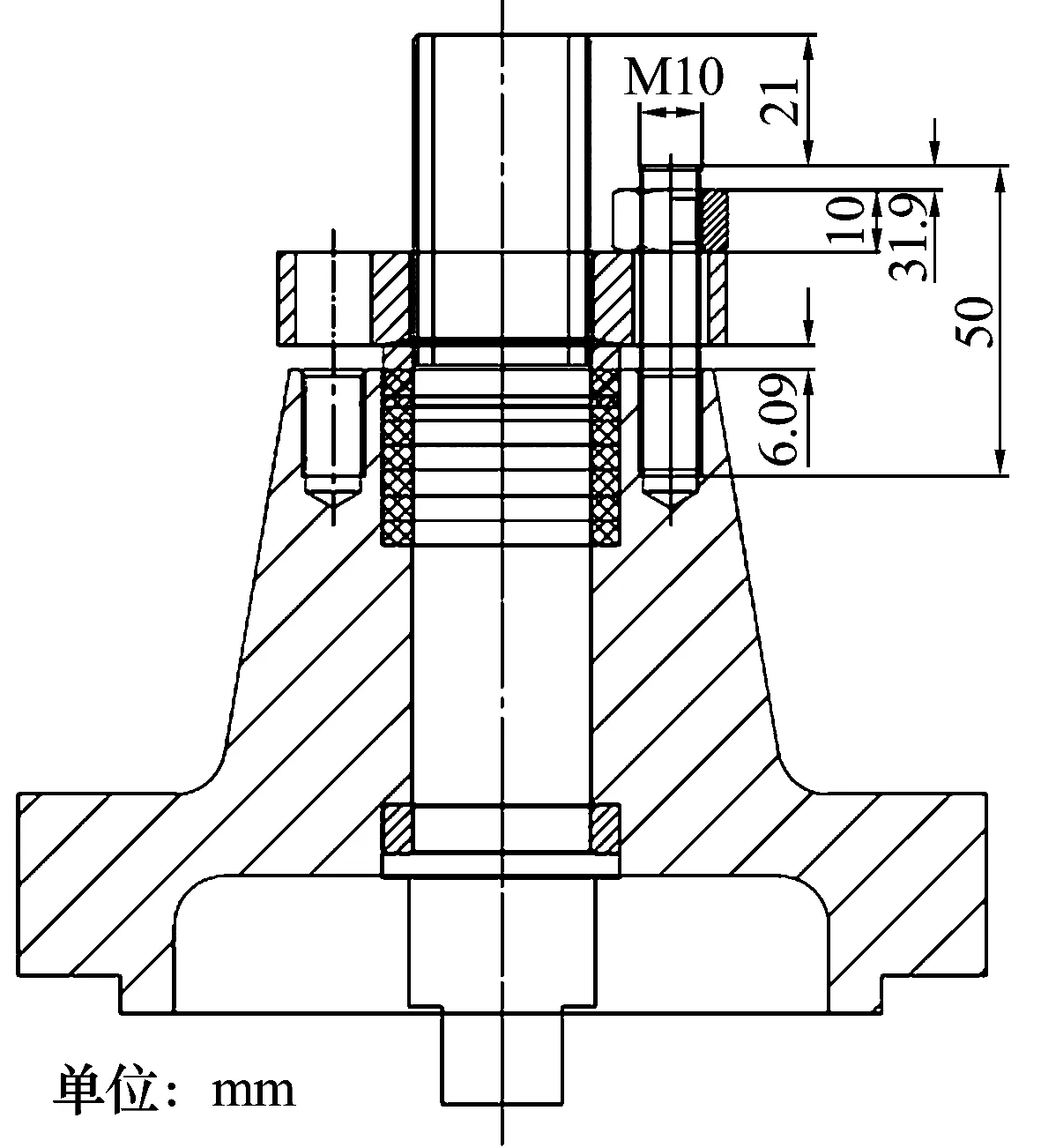

(3)填料函結構

該閥門為頂裝式球閥(如圖3所示),其上閥蓋填料函一共有5片填料,材質是柔性石墨環。其中2片在閥桿底部,為了防止介質竄入閥桿與填料函內壁,用專用法蘭頂著,防止脫落至閥體內與介質接觸;另3片在閥桿的頂部,用兩個填料金屬壓環、兩片金屬壓片及鎖緊螺母,將其緊固在填料函內,防止介質外漏。

球閥在開關過程中,閥體內充滿高溫渣油,閥桿與填料、渣油雜質在旋轉動作時反復摩擦,導致填料損壞,進而渣油竄入閥桿與填料函內壁之間摩擦,雜質進一步損壞閥桿及填料函下部填料,最后渣油滲漏。由于執行機構與閥體之間的安裝支架不利于填料壓蓋的在線緊固,在短時間內形成嚴重的外漏,給生產及安全、環保造成嚴重的影響。

圖3 球閥內構件圖

4 改進措施及效果

4.1 第一階段改造

解體分析找到球閥大蓋密封面頻繁泄漏的根本原因后,利用在2015年裝置單系列停工換劑檢修的機會,將反沖洗過濾器S-101的所有球閥閥蓋墊片,更換為密封性和回彈性較好的不銹鋼石墨復合墊片。將閥蓋304不銹鋼螺栓全部更換為Cr-Mo鋼螺栓,并在正常運行過程中對閥門大蓋螺栓進行定期預緊。

另外,為盡量降低溫度變化對閥門的影響,在所有閥門及濾筒外部均增加了蒸汽伴熱,并改善了保溫效果,降低了過濾器在投用運行時因溫度突然變化造成泄漏的風險。

從2015年3月完成反沖洗過濾器S-101改造至2017年初,球閥大蓋再沒有因墊片或螺栓熱膨脹問題而出現泄漏,試驗證明此次改造是成功的。

4.2 第二階段改造

對現有閥門的填料函結構形式進行多次研究后,進行了技術改造,見圖4。

圖4 改造后的閥門填料結構

(1)在閥桿下部增設金屬墊圈(2Cr13材質,硬化處理),取消下部的填料環,穩定閥桿根部避免磨損晃動,靠閥蓋上部的填料實現密封(見圖5)。

圖5 閥桿底部取消填料環增設金屬墊圈

(2)為保證閥門填料密封性能,擴大球閥上閥蓋填料函深度尺寸,增加原有的填料環數量(由原來的3件增加至7件)。

(3)取消原填料鎖緊螺母,重新制作填料壓套及填料壓板。在閥蓋填料函頂部進行機加工鉆孔和內孔攻絲,制作壓板螺栓及配套螺母,形成一套完整的填料壓緊結構(如圖6所示)。

圖6 取消鎖緊螺母并增設填料壓緊結構

(4)將原磨損的閥桿及閥蓋外表面進行機加工處理,保證外表面光滑,避免閥門開關時損傷填料。

(5)在保證剛度的前提下對原來球閥的氣缸支架適當開孔,方便對改造后的填料壓蓋螺栓進行在線緊固(如圖7所示)。

圖7 氣缸支架增設在線緊固填料窗口

4.3 改造后效果

利用2018年渣油加氫單系列停工換劑的時間,分別將兩個系列的反沖洗過濾器程控球閥的填料結構進行了針對性改造,目前使用效果良好,至今再未出現下線維修閥門的情況。

5 結 論

(1)根據原料油反沖洗過濾器S101程控球閥的泄漏現象及拆檢結果,對其大蓋墊片形式、螺栓材質以及填料函結構形式等方面進行改造,閥門的泄漏問題得到了根本解決。

(2)從球閥的這兩次改造過程來分析,認為閥門頻繁泄漏的根本原因在于閥門的原始結構設計不合理,是有缺陷的。

(3)無論是第一階段大蓋墊片形式和螺栓材質的改造,還是第二階段填料函結構形式的改進,改造后的效果說明泄漏原因分析正確,采取的措施有效。