冷凍法硝酸磷肥工藝中酸不溶物提純研究

席 慶,呂 瑞,李 瑞,王志華,馮軍強,張凌云,任光耀,樊彩梅

(1.太原理工大學化學化工學院,太原 030024;2.山西天脊煤化工集團有限公司,長治 047507; 3.深圳芭田生態工程有限公司,深圳 518057)

1 引 言

硝酸磷肥作為一種高濃度磷復肥,物理性能良好,水溶率高,不易結塊,便于運輸、儲存及機械化施肥,在我國的農業生產中深受農民喜歡,被廣泛的用于小麥、玉米、水稻等糧食作物及油菜、茶葉、棉花、大蒜、香蕉、荔枝等經濟作物,且效果十分顯著。目前用于生產硝酸磷肥的方法主要有冷凍法、混酸法、硫酸鹽法、碳化法、溶劑萃取法以及離子交換法,其中冷凍法由于不消耗硫酸、不產生磷石膏、氟排放量少、對環境污染小以及可在一定范圍內調整產品中P2O5的水溶率(45%~50%)等優點,而被廣泛的用于化工生產,是目前使用最早、用的最多、生產能力最大的一種方法。此種方法的主要生產過程包括:硝酸分解磷礦、冷凍結晶分離硝酸鈣、母液氨中和、中和料漿的蒸發濃縮、濃縮料漿的造粒干燥及副產硝酸鈣的加工等諸工序[1-4]。在此工序中,由于磷礦中夾帶著一些不能夠被硝酸分解的雜質礦物,如海綠石、黃鐵礦、方解石、硅酸鹽、石英等,從而在生產過程中會生成不溶于硝酸的固體殘渣,統稱為酸不溶物[5]。酸不溶物的大量堆積,不僅占用土地資源,造成環境污染,主要表現在酸不溶物的粒度較細(0.08 mm以下)[6],在堆積過程中容易造成空氣中粉塵濃度增大,特別是當酸不溶物內的殘留硝酸未洗滌干凈時,極易揮發到空氣中,對環境和人類健康產生危害;而且會降低礦產資源的利用效率,造成資源的浪費,且此種情況隨著近幾年來磷礦品位的逐年下降越來越嚴重,其中天脊煤化工集團有限公司作為國內最大的硝酸磷肥生產基地,每年生產硝酸磷肥排放出的酸不溶物達到了1.5萬噸[7]。因此,如何對酸不溶物進行處理并加以利用,使冷凍法硝酸磷肥生產工藝更加綠色環保、經濟高效,成為了目前化工廠急需解決的難題。

酸不溶物中各物質的種類及含量隨著磷礦礦區及礦種的不同而各有差異,但總得來說,酸不溶物中主要含有的物質有SiO2、Fe2O3、Al2O3、CaO、MgO、MnO2、P2O5等,其中SiO2含量最多,在65%以上。且根據SiO2含量的不同,可將其用于不同的工業生產中,如微硅粉中SiO2的含量為85%到89%,主要作為水泥的摻料來提高水泥性能[8];普通石英砂中SiO2的含量從96%到99%,主要用于玻璃、機械、陶瓷、耐火材料等[9];高純石英砂中SiO2的含量在99.95%以上,主要用于高新技術產業和軍工產業[10-12]。因此對酸不溶物的利用實質上可以歸結為SiO2的提純。

目前SiO2的提純方法主要有物理方法和化學方法,物理方法有水洗、擦洗、磁選、浮選、超聲波法等,化學方法主要有酸浸、絡合等方法[13]。為了最大程度的對SiO2進行提純,一般采用物理與化學相結合的方法[14]。鄭水林等采用焙燒和酸浸法將精硅藻土中SiO2的含量從80.39%提高到90.01%[15]。汪本高等采用水洗、酸浸工藝將石英砂原礦中SiO2的含量從97.08%提高到99.66%[16]。王華慶等采用永磁強磁選-酸浸工藝將普通石英砂中的SiO2的含量從98.55%提高到99.99%以上[17]。朱志雄等采用分級、擦洗、酸浸、強酸處理、細磨篩分、強酸再處理工藝將石英砂原礦中SiO2的含量從99.42%提高到99.99%[18]。但目前并未有文獻對冷凍法硝酸磷肥工藝中的酸不溶物進行處理和提純。

本實驗即在此基礎上通過水洗、酸浸、磁選、水淬、研磨等不同方法對酸不溶物中的SiO2進行處理和提純,利用X射線熒光光譜儀(XRF測試)對酸不溶物提純前后各成分含量的變化進行了分析,從中得出了不同工藝流程對酸不溶物純度的影響,確定了最佳的酸不溶物處理工藝,為今后硝酸磷肥廠中酸不溶物的利用提供了一種可行的方案。

2 實 驗

2.1 原 料

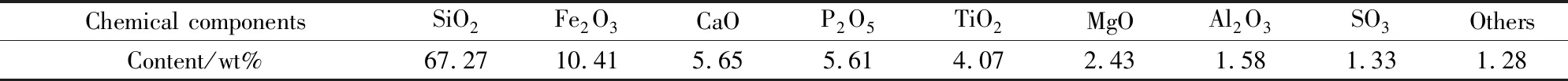

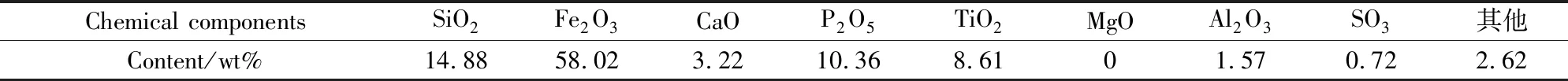

實驗中酸不溶物原樣品由山西天脊煤化工集團有限公司提供,酸不溶物原樣品中的化學成分含量分析如表1所示。酸不溶物原樣品中含有水分及殘留的硝酸(含水量12%,pH為5.695)。

表1 酸不溶物原樣品中化學成分含量分析Table 1 Analysis of chemical components in acid insoluble protoplast samples

2.2 試劑與設備

硫酸,濃度98%,國藥集團化學藥劑有限公司;鹽酸,濃度36.5%,成都市科龍化工試劑廠;硝酸,濃度65%,國藥集團化學藥劑有限公司;磷酸,濃度85%,天津市申泰化學試劑有限公司;氫氟酸,濃度40%,西隴化工股份有限公司;HJ-6多頭磁力加熱攪拌器,江蘇省金壇市友聯儀器研究所;電熱鼓風干燥箱,上海一恒科學儀器有限公司;箱式電阻爐,SX2-5-12,天津市中環實驗電爐有限公司;循環水式多用真空泵,SHB-Ⅲ,鄭州紫拓儀器設備有限公司;E3型X射線熒光光譜儀,荷蘭帕納科公司。

2.3 實驗方法

實驗通過不同工藝對酸不溶物進行酸浸提純處理,具體的實驗方法如下:

酸不溶物預處理工藝:將酸不溶物原樣品在室溫下通風干燥48 h,除去酸不溶物中的易揮發性物質,后用40目(0.45 mm)標準篩對干燥后的酸不溶物樣品進行篩分,篩去酸不溶物中的大顆粒雜質,制得預處理后的酸不溶物;

酸不溶物的酸浸工藝:稱取30 g預處理后的酸不溶物室溫下分別在150 g、30wt%的磷酸、硝酸、硫酸、鹽酸、混酸(HF∶ HCl=1∶ 9)溶液中攪拌酸浸24 h后抽濾、洗滌、干燥;

酸不溶物的磁選酸浸工藝:稱取30 g預處理后的酸不溶物,用強力磁鐵將酸不溶物中的雜質鐵吸附分離出來,連續吸附5次直至磁鐵上不再吸附物質,分離后的酸不溶物樣品再進行酸浸處理;

酸不溶物的水淬磁選酸浸工藝:稱取30 g預處理后的酸不溶物,經磁選工序后,在馬弗爐中800 ℃下焙燒5 h后立即倒入去離子水中進行水淬,然后待室溫下抽濾、洗滌、干燥后再進行酸浸處理;

酸不溶物的研磨磁選酸浸酸浸工藝:稱取30 g預處理后的酸不溶物,經磁選工序后,在瑪瑙研缽中研磨10 min后再進行酸浸處理。

表2 酸不溶物原樣品在不同種類酸中酸浸的質量衡算Table 2 Quality balance of acid insoluble protoplast samples in acid leaching of different kinds of acids

3 結果與討論

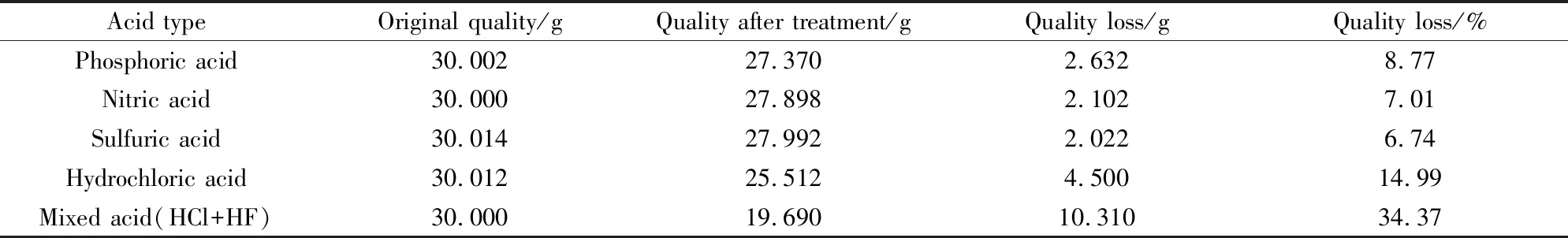

3.1 酸浸工藝

將干燥和篩分后的酸不溶物分別在質量濃度均為30wt%的磷酸、硝酸、硫酸、鹽酸溶液中酸浸,酸浸前后酸不溶物的質量衡算如表2所示,酸不溶物中各物質的化學成分含量如表3所示。由表2和表3可知在磷酸、硝酸、硫酸、鹽酸四種單酸中,鹽酸的提純效果相對較好,酸不溶物中SiO2的含量從67.27%提高到82.43%。且根據文獻我們可知,混酸在與酸不溶物中的雜質進行反應時會產生協同效應[19],不同的酸之間相互促進與雜質的反應;同時混酸中濃度較低的HF會在酸不溶物顆粒表面形成微蝕,從而使包裹在顆粒內部的雜質暴露出來與混酸進行反應。因此,為了進一步提高酸不溶物的純度,我們選用了混酸(HF∶ HCl=1∶ 9)進行了酸浸處理,發現經過混酸酸浸后酸不溶物質量損失達到了最大,為34.37%;同時,酸不溶物中SiO2的含量從67.27%提高到89.97%,Fe2O3、CaO、P2O5、MgO、SO3等雜質的含量均有不同程度的降低,但考慮到HF價格昂貴且會對設備產生腐蝕[16],增加了工廠設備的維護費用,也會對環境造成污染,違背了綠色生產理念,而其對酸不溶物純度的影響不大,故在工業處理酸不溶物的工藝中混酸(HCl∶ HF=9∶ 1)酸浸工藝的實用性仍有待考慮,在后續的酸浸實驗過程中我們所選擇的酸浸工序均為鹽酸酸浸處理。

表3 酸不溶物原樣品在不同種類酸中酸浸后的化學成分含量分析Table 3 Analysis of chemical components of acid insoluble samples protoplast samples after acid leaching in different kinds of acids /%

3.2 磁選酸浸工藝

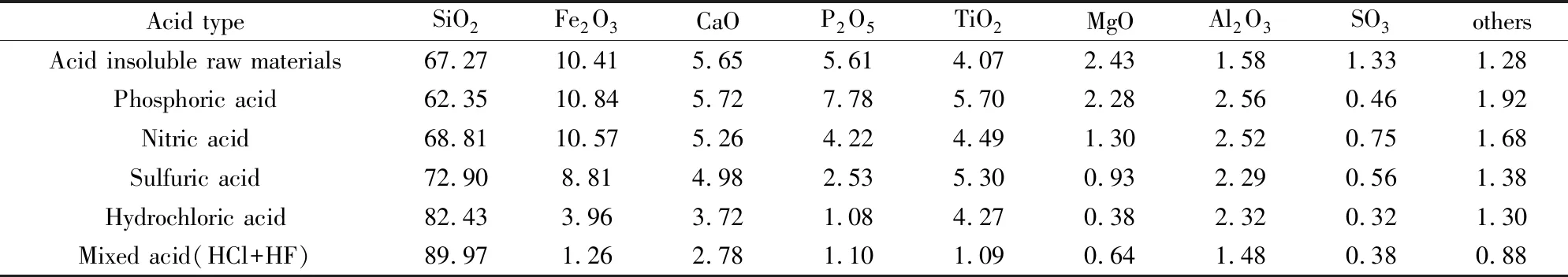

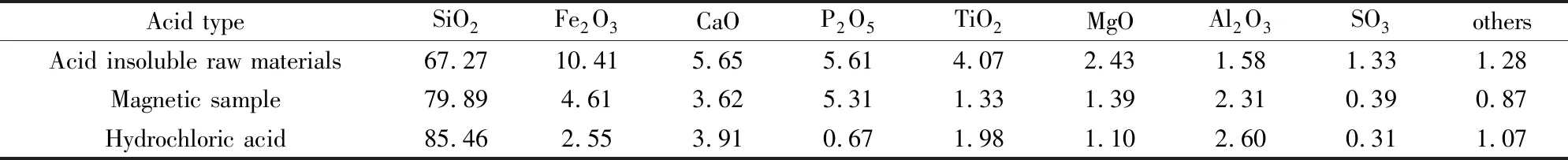

在單酸酸浸實驗中我們發現,雜質TiO2的含量不但沒有降低反而有所提高,這可能是因為酸不溶物在酸浸過程中,酸不溶物中的TiO2幾乎沒有參與反應,因此當酸不溶物中其他雜質被酸溶液反應去除后,沒有被酸溶解的TiO2在酸浸后的酸不溶物中的含量就會提高。此外,經鹽酸酸浸后酸不溶物中Fe2O3的含量從10.41%降低到3.96%,經混酸酸浸后Fe2O3的含量降低到1.26%,可見單純采用鹽酸酸浸并不能較完全的除去酸不溶物中的雜質鐵。因此,為了進一步除去酸不溶物中的磁性物質,我們在酸浸前增加了磁選的工藝,利用雜質可磁化的特性,通過外加磁場分離礦物中的磁化雜質,達到分離雜質的目的[20]。此種工藝酸浸前后酸不溶物的質量衡算如表4所示,酸不溶物中各物質的化學成分含量如表5所示,磁選出磁性物質中各物質的化學成分含量如表6所示。

由表4可知,酸不溶物原樣經過水洗、磁選后的質量損失為14.30%,再經鹽酸酸浸后的質量損失為20.46%。由表5可知,對酸不溶物原樣品進行水洗、磁選工序,使酸不溶物中SiO2的含量從67.27%提高到79.89%,且酸不溶物中各雜質的含量均有所降低(Al2O3除外),尤其是Fe2O3和TiO2,Fe2O3的含量從10.41%降低到4.61%,TiO2的含量從4.07%降低到1.33%;再經酸溶液酸浸后酸不溶物中的SiO2的含量又提高到85.46%,Fe2O3的含量降低到2.55%,TiO2由于幾乎不參與酸浸反應,故其含量基本維持不變。磁選出來的磁物中,Fe的含量達到了58.02%,因此可以對磁選分里出來的磁物進行進一步處理來進行利用。綜上所述,加入水洗、磁選的工序對酸不溶物中的雜質鐵和鈦有顯著的分離能力,且該工藝在工業生產中易于實現,因此在酸不溶物進行酸浸的工序前加入水洗、磁選的工序將會大大改善酸不溶物的提純效果。

表4 酸不溶物原樣品經過水洗、磁選及鹽酸酸浸后的質量衡算Table 4 Quality balance of acid insoluble samples after water washing and magnetic separation

表5 磁選后的酸不溶物在鹽酸溶液中酸浸后的化學成分含量分析Table 5 Analysis of chemical constituents after acid leaching of acid insoluble samples matter aftermagnetic separation in hydrochloric acid solution /%

表6 磁選出的磁物中化學成分含量分析Table 6 Analysis of chemical components in magnetite samples after magnetic separation

3.3 水淬或研磨后酸浸工藝

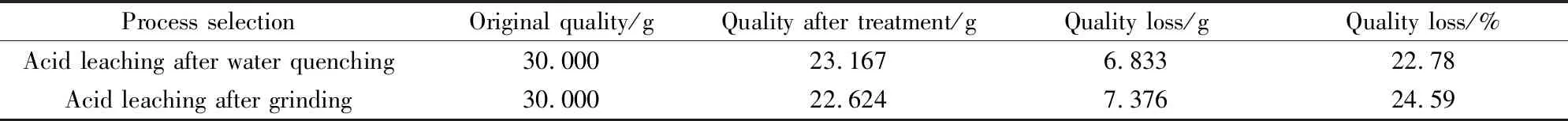

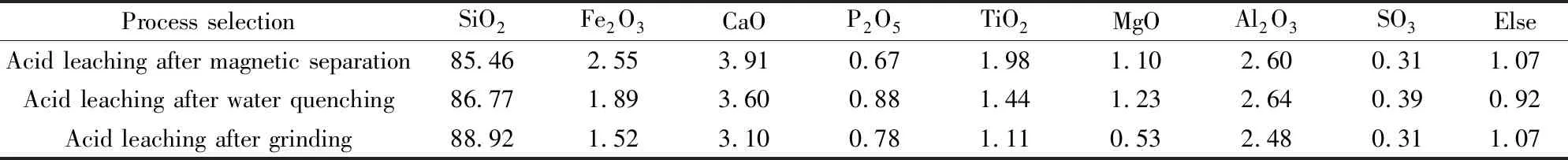

硝酸磷肥中酸不溶物經40目(0.45 mm)標準篩篩分后,顆粒仍然較大,在酸浸的過程包覆在顆粒內的雜質無法與酸接觸進行反應,因此為了進一步使酸不溶物中雜質反應完全,提高酸不溶物的純度,在磁選酸浸工藝中設計增加水淬或者研磨工序,以降低酸不溶物粒度,使酸不溶物包裹體中的雜質暴露出來與酸進行反應而被除去,進一步增加SiO2的提純效果。其中水淬是將酸不溶物樣品加熱到一定高溫后立刻放入冷水中,使酸不溶物中應力急劇增大,酸不溶物包裹體形成炸裂[21];研磨是用物理機械的方法使酸不溶物顆粒尺寸減小。二者均是將包裹在酸不溶物內部的雜質暴露出來與酸進行反應,從而提高酸不溶物的提純效果。此種工藝酸浸前后酸不溶物的質量衡算如表7所示,酸不溶物中各物質的化學成分含量如表8所示。

由表7可知,加入水淬、研磨的工序后,酸不溶物處理后的質量損失均明顯增大,尤其是加入研磨工序后質量損失最大,達到了24.59%;由表8可知,加入水淬、研磨的工序可以進一步提升酸不溶物的提純效果。當加入水淬工序時,SiO2的含量從85.46%提高至86.77%,加入研磨工序時,SiO2的含量從85.46%提高至88.92%。綜上可知研磨工序提純能力更強,且相比較于水淬的過程需要消耗大量的熱能,增加工業生產的能耗,研磨能耗低且易于在工業生產中實現。故在工序選擇中我們選取研磨工序。

表7 磁選后的酸不溶物經水淬/研磨后在鹽酸中酸浸后的質量衡算Table 7 Mass balance of acid-insoluble after magnetic separation after acid quenching or grinding in hydrochloric acid

表8 磁選后的酸不溶物經水淬/研磨后在鹽酸中酸浸后的化學成分含量分析Table 8 Analysis of chemical constituents after acid leaching of acid-insoluble materials after magnetic separation by acid quenching or grinding /%

3.4 酸不溶物處理工藝選擇

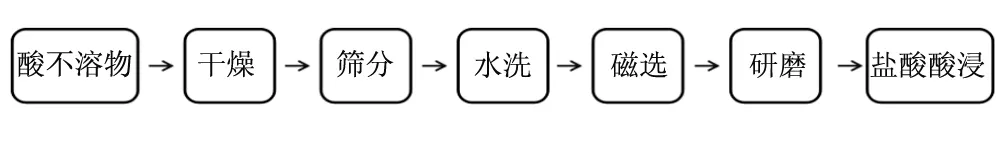

圖1 冷凍法硝酸磷肥中酸不溶物最佳處理工藝路線 Fig.1 Optimal treatment route for acid insolubles in nitrophosphate

通過比較四種工藝對酸不溶物的提純效果以及考慮到工廠實際生產的可行性,本文得出的最佳處理工藝路線如圖1所示。處理后的酸不溶物中各物質的含量達到了標準YB/T115-2004(不定型耐火材料用二氧化硅微粉)中SF88的理化指標要求。

為了最大程度的減少酸不溶物的處理過程對環境造成的二次污染,同時最大程度的對酸不溶物中的礦物資源進行利用,將此工藝與原有的冷凍法硝酸磷肥生產工藝相結合,即將本處理工藝產生的水洗液和酸浸液返回到冷凍法硝酸磷肥工藝中進行綜合利用;經磁選分離出來的磁性物質因為含鐵量高,帶有磁性,可以作為回收資源進一步處理進行再利用,如作為催化劑的載體等。

4 結 論

(1) 用不同種類酸對酸不溶物進行酸浸處理,最佳選擇為鹽酸酸浸。

(2) 在硝酸磷肥中酸不溶物進行酸浸的工藝中加入了磁選、水淬、研磨的工序均可提升酸不溶物的提純效果。

(3) 通過各種工藝提純效果比較,并結合工廠實際與經濟成本,采用“干燥、篩分、水洗、磁選、研磨、鹽酸酸浸”的處理工藝對硝酸磷肥中酸不溶物進行提純,提純后的酸不溶物中SiO2的含量達到了88.92%,有望用于微硅粉的生產中,為酸不溶物的回收利用提供了一種行之有效的方法。