LuYAP∶Ce閃爍晶體陣列研究

徐 揚,董鴻林,石自彬,李德輝,吳玉池,付昌祿

(1. 中國電子科技集團公司第二十六研究所, 重慶 400060;2. 激光聚變研究中心,四川 綿陽 621000)

0 引言

鋁酸釔镥(LuYAP)∶Ce晶體是新一代閃爍晶體材料,具有衰減時間短,光產額高,密度大,有效原子序數大及不潮解的特性,同時具有良好的物理化學穩定性,是綜合性能優良的閃爍體材料。該晶體是鋁酸镥(LuAP)和鋁酸釔(YAP)的固溶體結構,隨著晶體中镥組分含量的增加,晶體密度變大,有效原子序數增加,衰減時間縮短。自20世紀90年代起,國外已開始對具有上述優良性能的高镥組分LuYAP∶Ce閃爍材料進行研究。一些歐美公司(如蘇格蘭的PML、俄羅斯的BTCP、烏克蘭的IPR、捷克的CRYTUR、波蘭的ITME)已能批量提供镥摩爾比約70%的晶體產品[1-3]。要突破新一代皮秒級正電子湮滅探測技術的瓶頸,需要使用衰減時間短,光產額高及有效原子序數大的閃爍晶體。21世紀初,為打破國外對高镥組分LuYAP∶Ce晶體材料的限制,中國電子科技集團第二十六研究所對LuYAP∶Ce晶體進行了一系列研究。目前采用提拉法能生長出40 mm×100 mm、r(Lu)∶r(Y)≈7∶3(摩爾比)的LuYAP∶Ce晶體,接近國際先進水平。

為解決激光脈沖正電子源技術研究中正電子湮滅譜能量精度低及效率差等問題,本文進一步對LuYAP∶Ce閃爍晶體陣列進行了研究。采用LuYAP∶Ce晶體制作閃爍晶體陣列,配合多通道高速探測器研制多通道陣列式探測器,能快速獲得皮秒級正電子湮滅的精確信息[3]。

1 實驗

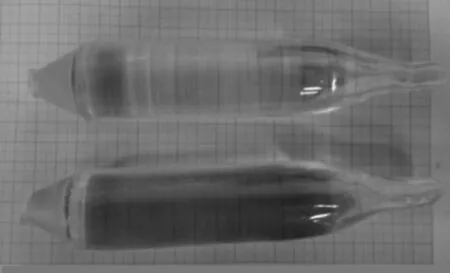

利用自主研發的提拉爐進行了LuYAP∶Ce晶體生長。將配置好的原料壓制成料錠,處理合成多晶料,放入銥坩鍋中熔化后,經過收頸、放肩、等徑及收尾等工藝,完成晶體生長過程。為消除生長過程中產生的熱應力,需要對晶體進行退火處理。通過退火處理改善了晶體中氧空位的分布,一定程度上提升了光輸出指標。圖1為經過退火處理的LuYAP∶Ce原生晶體[4]。

圖1 原生晶體照片

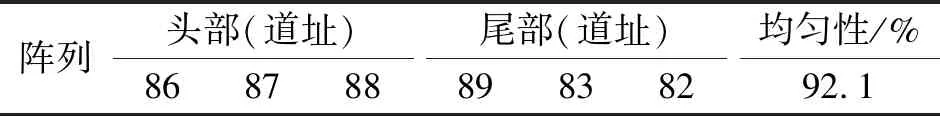

對LuYAP∶Ce晶體頭、尾加工相同尺寸的測試片進行了光輸出測試,頭、尾均勻性均達90%。表1為晶體頭、尾發光均勻性測試。

表1 晶體頭、尾發光均勻性測試

2 晶體加工

為裝配成具有良好光學性能的晶體陣列,需要將晶體加工成六面拋光處理的晶條,加工過程為:

1) 切割。使用多線切割機將LuYAP∶Ce晶體粗加工成規定的晶條形狀,并預留出足夠的磨拋加工余量。

2) 研磨。選用碳化硅磨料和白剛玉對LuYAP∶Ce晶條進行粗磨和細磨。

3) 拋光。采用雙軸透鏡研磨機設備,首先用微米級白剛玉拋光液和合成纖維拋光布對晶體進行粗拋,然后采用納米級二氧化硅膠體拋光液、尼龍拋光墊對晶條進行化學機械拋光。

經化學機械拋光后,LuYAP∶Ce晶條表面微觀缺陷明顯減少,光潔度指標達到美軍標的40/10標準[5]。

3 陣列裝配

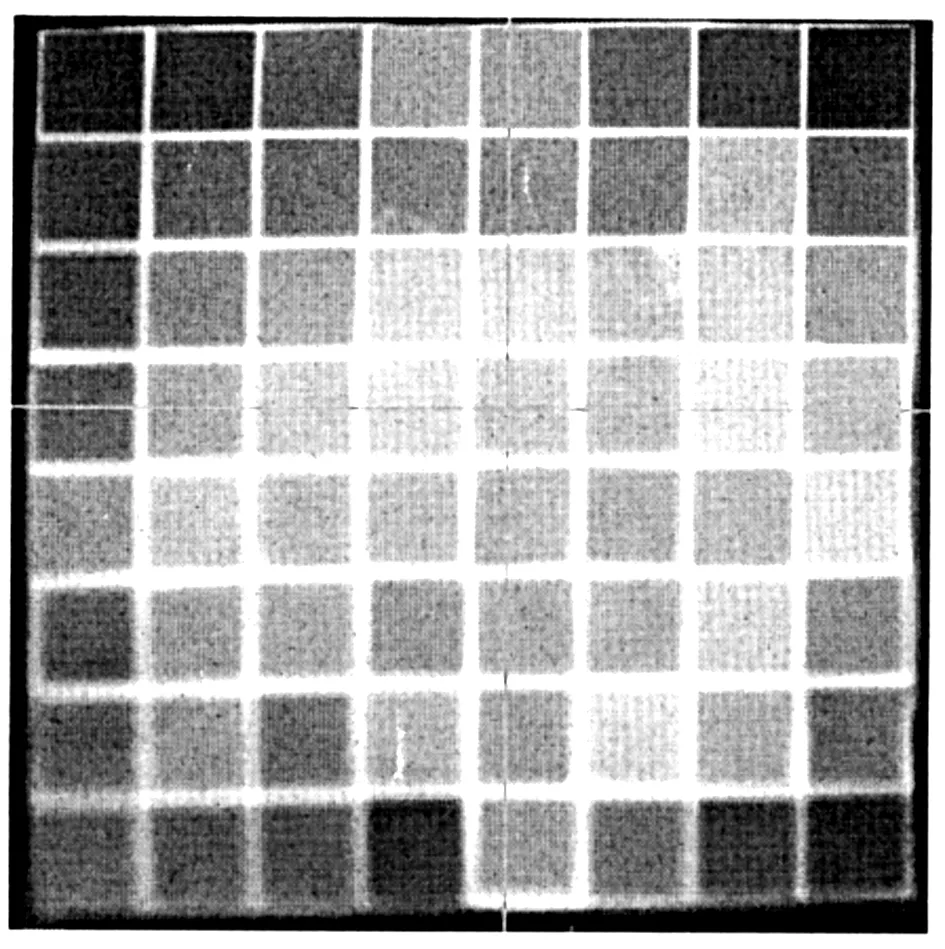

LuYAP∶Ce晶體陣列內部單元的分布均勻性對探測器模塊耦合質量及探測器的探測效率有直接影響,而填充物的選擇對分布均勻性有重要影響。組裝前對單根晶條進行了篩選測試,選出性能接近的1組晶條(64根)。采用硫酸鋇粉末與光學膠混合填充物方式[6],裝配成8×8閃爍晶體陣列,圖2為組裝后的陣列。

圖2 BaSO4填充方式裝配的閃爍晶體陣列

4 測試

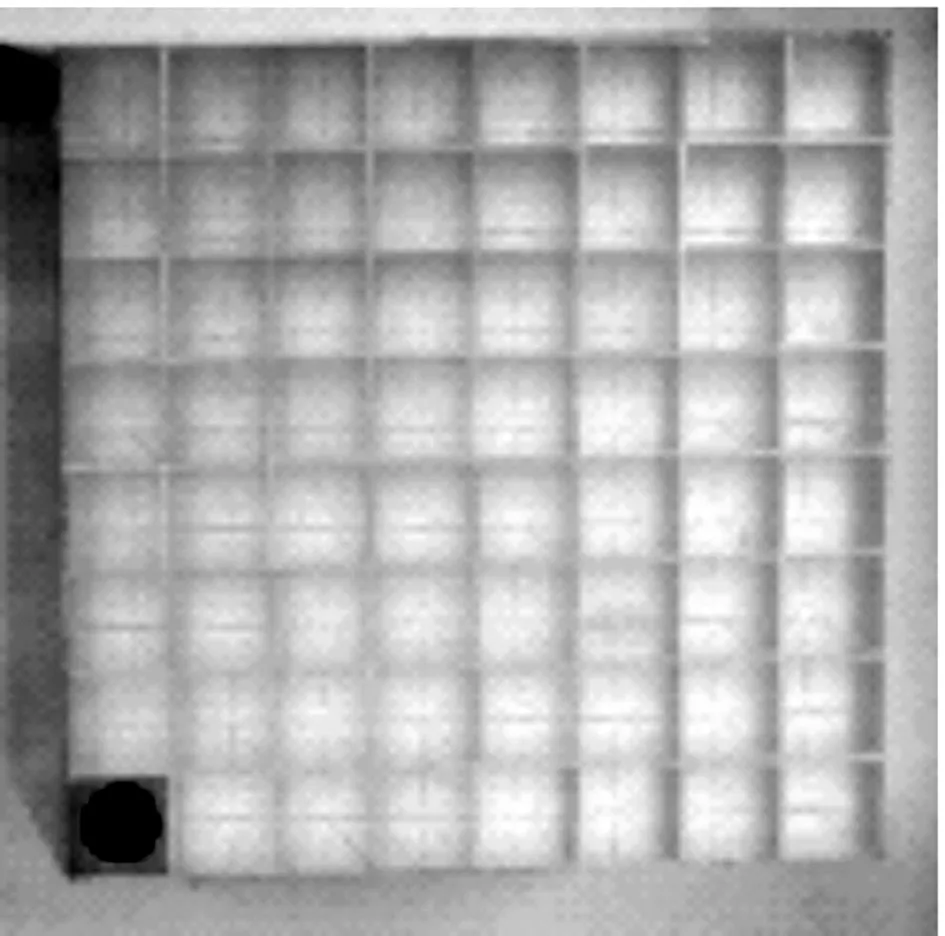

利用X線光機發出的X線源將裝配好的LuYAP∶Ce閃爍晶體陣列經一定途徑均化后,均勻照射在LuYAP∶Ce閃爍晶體陣列上,激發閃爍晶體陣列發出的可見光通過光錐引導,最終被光電倍增管記錄,并通過CCD記錄光信號的強度來判斷發光情況。測試時,LuYAP∶Ce閃爍晶體陣列與X線光機的間距為100 cm,以保證照射到LuYAP∶Ce閃爍晶體陣列上的X線光源既具有能量均勻性,又具有強度劑量均勻性,圖3為測試后的CCD原始圖像。

圖3 CCD采集到的發光信息

由圖3可看出,第N個像素的發光不均勻性表示為|Nn-Nave|/Nave(其中Nn為第n個像素的計數強度,Nave為所有像素的計數強度平均值),陣列的發光不均勻性是對每個像素的發光不均勻性再取平均值,經計算所測陣列的不均勻性為14.8%。 此外,對陣列的發光余輝進行了測量,在光機照射1 min后,打開測試系統繼續測量可見光,發現光電倍增管上得到的計數強度很低,表明陣列無嚴重余輝問題。

5 結束語

經過具體生長、晶條加工及陣列裝配環節,制作了8×8的LuYAP∶Ce閃爍晶體陣列。在X線光機上開展了陣列的發光均勻性測試,測得發光不均勻性為14.8%,待測陣列無明顯壞點及拼接錯位情況,也無發光余暉問題。