Ca3Co4O9熱電材料的研究進展

王 笑,劉向春

(西安科技大學 材料科學與工程學院,陜西 西安 710054)

0 引言

隨著當今科技的飛速發展,能源和環境問題已成為各國關注的焦點,激發了研究人員尋找替代傳統能源的方法,其中一種環保而簡單的方法是將廢熱或環境熱量轉化為能源[1-2]。熱電材料是一種能實現熱能和電能間直接轉換的功能材料,以其為核心的熱電轉換裝置不污染環境,能夠利用工業廢熱和可再生能源(如太陽能等)進行溫差發電,具有良好的綜合社會經濟效益[3]。目前,主要研究的熱電材料為金屬合金半導體材料和氧化物熱電材料。其中已商業化應用的是金屬合金半導體材料(如Bi2Te3,PbTe,SiGe等),此類材料具有較大的無量綱品質因子ZT值,室溫和低溫條件下應用效果較好,但在高溫下易發生分解和氧化,性能不穩定,需在一定保護氣體下才能工作,且原材料價格高,常含有對人體和環境等有害的重金屬。而氧化物熱電材料高溫性能穩定,制備過程簡單,種類多,成本較低,無毒性,對環境污染小,具有良好的發展前景[4]。其中,Ca3Co4O9層狀鈷基氧化物就屬于氧化物熱電材料中的一種,具有較大的熱電勢和較低的電阻率,抗氧化,耐高溫,廉價及使用壽命長等優點[5-7],且與其他層狀鈷基氧化物(NaxCoO2,Bi2Sr2Co2Oy)相比,Ca3Co4O9的高溫熱穩定性更好,適合在惡劣的環境下工作。因此,雖然Ca3Co4O9材料合成難,熱電性能不高,但近年來仍備受關注。

熱電材料的熱電性能一般用無量綱品質因子ZT來進行表征,ZT值越大,熱電性能越好。因此,一個具有優良熱電性能的熱電材料需要有較高的塞貝克系數及較低的電阻率和熱導率。目前,Ca3Co4O9材料的ZT值仍較低,其應用受限。因此,如何提高Ca3Co4O9的熱電性能成為科學家研究的熱點之一。高的致密度、均勻的晶粒取向、增強的電子相關性及高的擇優取向都有助于ZT值的改進。為實現這些目標,研究者們通過摻雜取代、復合、改善燒結工藝等方法以優化Ca3Co4O9的熱電性能。

本文針對近年來Ca3Co4O9熱電材料的研究開發進行了綜述,在對Ca3Co4O9層狀結構分析的基礎上,分別從Ca3Co4O9的合成方法、改性手段、燒結工藝等3方面進行了討論,并對Ca3Co4O9未來的發展提出了建議。

1 Ca3Co4O9的結構及性質

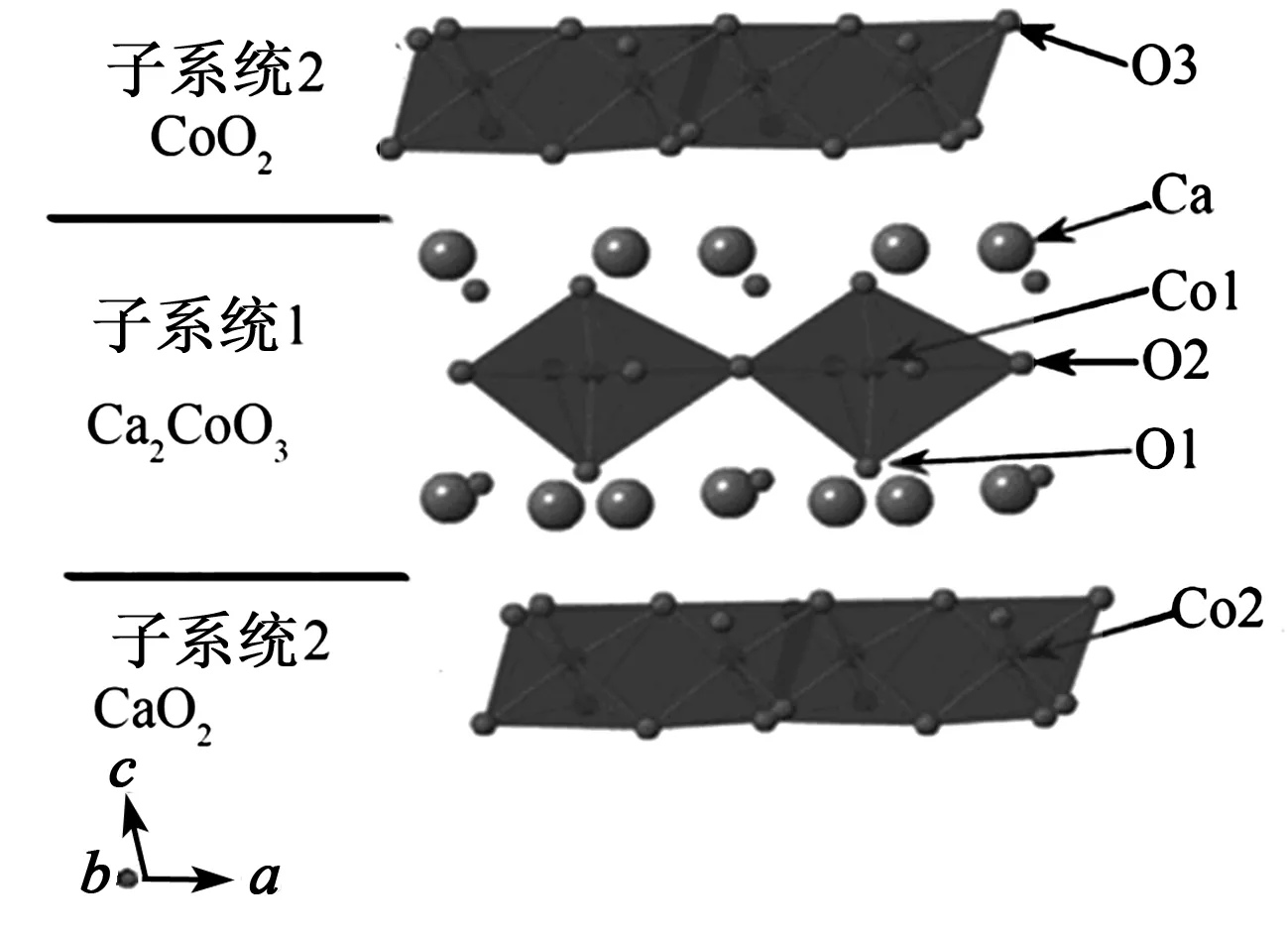

Ca3Co4O9具有高熱電勢、低電阻率及各向異性的輸運行為,在1 000 K以上的空氣和氧氣中仍能保持性能穩定,且其具有價廉、無毒、穩定性好等優點,是一種較有應用前景的適合高溫區工作的熱電材料。由Ca3Co4O9熱電材料制成的熱電器件具有無噪聲,體積小,穩定性強及環保等優點,己成功應用在了少數尖端領域[8]。Ca3Co4O9具有由電荷傳導和聲子散射體交替排列而形成的層狀結構。在高溫范圍內,Ca3Co4O9晶體結構是由CdI2型六方結構的CoO2層(子系統 2)和NaCl型的Ca2CoO3(子系統 1)層沿c軸交替堆疊而成,并具有相同的晶格參數a、c及晶棱間的夾角β(a=0.482 70 nm,c=1.083 00 nm,β=98.130°),但由于單元格沿b軸的不匹配導致每個子系統b的晶格參數不同,其中b1=0.456 15 nm(子系統 1),b2=0.281 73 nm(子系統 2),如圖1所示[9]。

圖1 Ca3Co4O9晶體結構示意圖

Ca2CoO3和CoO2層形成的納米材料層分別負責熱性質和導電性,也稱為[Ca2CoO3]0.62[CoO2]。這兩種亞結構之間的不匹配和弱連接導致聲子散射增強,熱導率降低,并表現出明顯的各向異性[9]。這種失配層層狀結構對Ca3Co4O9熱電性能的提高提供了一定空間。其中在Ca位或Co位進行摻雜可調整Co的平均化學價,同時改變晶格參數、氧含量及CoO2層的有序性,從而改變載流子濃度和遷移率,提高熱電性能。Wu等[10]在Co位摻雜了Fe元素,并得到較高的ZT值,結果表明,Fe元素的摻雜不僅改變了晶格常數和Co離子的化合價,且導致載流子濃度增加,導電CoO2層中的結構更有序,遷移率增加,從而降低電阻率,提高了熱電性能。

2 Ca3Co4O9制備方法

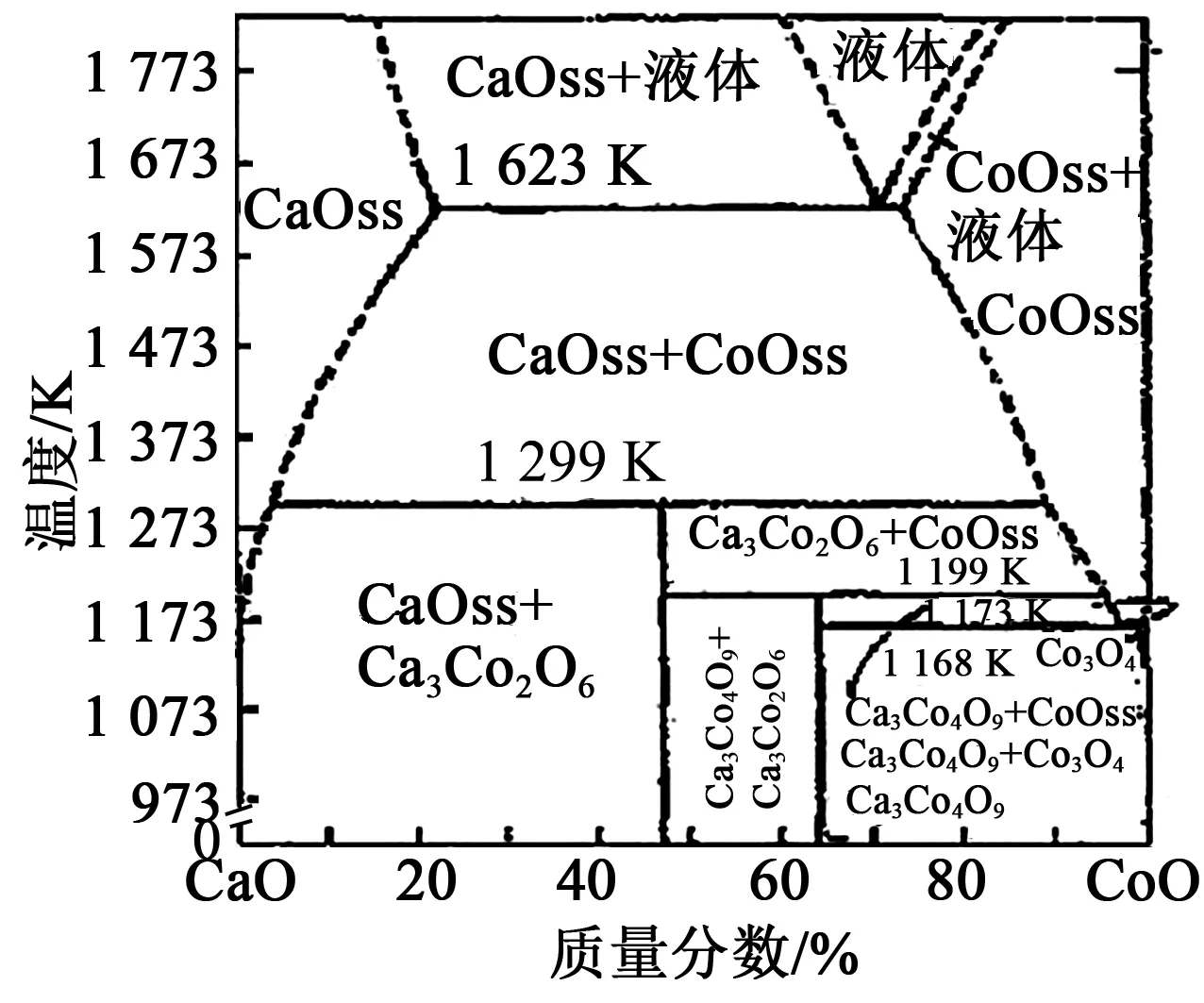

Ca3Co4O9的熱電性能與其微觀結構、晶體生長方向及結晶度等有關,制備低維尺寸的納米薄膜材料和單晶等成為研究者探索的主要課題之一。圖2為CaO-CoO二元體系相圖[11]。圖中,CaOss中ss表示CaO為溶劑、CoO為溶質的固溶體。由圖可看出,純相Ca3Co4O9的合成對組分和溫度要求極高,合成溫度為923~1 199 K。目前合成純相的Ca3Co4O9主要采用固相反應法、溶膠-凝膠法、助熔劑法及自蔓燃法等。為了合成熱電性能優良的純相Ca3Co4O9,研究人員還在不斷探索其他合成方法。在合成Ca3Co4O9的過程中一般會經歷以下過程:

CaCO3→CaO+O2

(1)

3CaO+2Co2O3→Ca3Co4O9

(2)

3Ca3Co4O9→Ca3Co2O6+CaO+O2

(3)

3Ca3Co4O9+1/2O2→Ca9Co12O28

(4)

圖2 CaO-CoO體系相圖

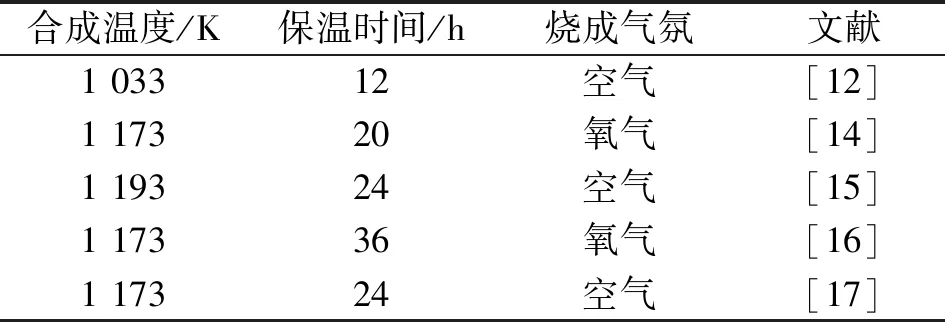

2.1 固相反應法

固相反應法是一種傳統的工藝方法,通常在高溫下進行傳熱傳質。Presecnilk等[12]使用典型陶瓷工藝合成Ca3Co4O9相發現,使用細粒起始粉末能在較低溫度和短煅燒時間下制備出純的Ca3Co4O9相。Presecnik等[13]研究了經機械化學(MC)處理的原料對形成P型Ca3Co4O9相結構、陶瓷的微觀結構和熱電性能的影響。與未經機械化學處理原料制備的產物相比,機械化學處理后原料的活性得到提高,制備出的產物粒徑更細,增強了細粒Ca3Co4O9相在低煅燒溫度下的形成,改善了陶瓷的熱電性能。表1為固相法合成Ca3Co4O9的工藝參數。

表1 固相法合成Ca3Co4O9的工藝參數

2.2 溶膠-凝膠法

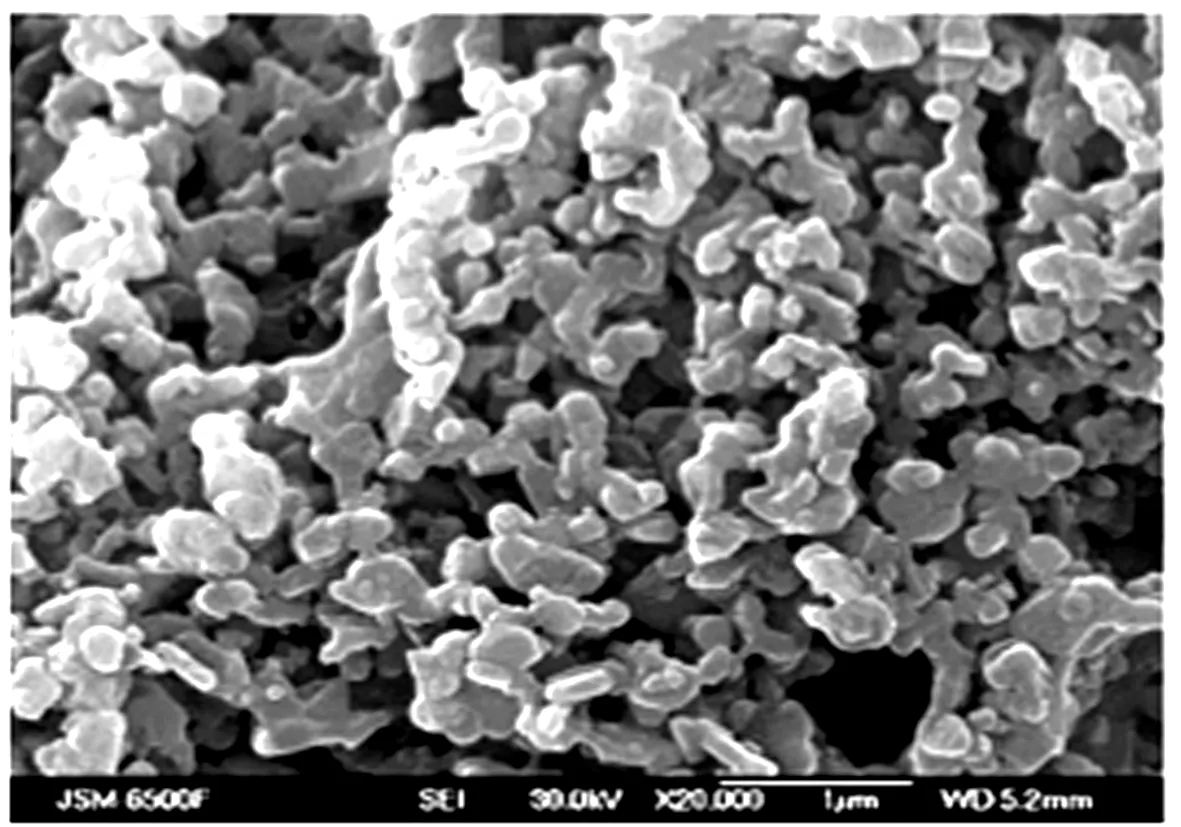

Sotelo等[18]分別用固相法和溶膠-凝膠法制備了Ca3Co4O9,研究發現,使用溶膠-凝膠法制備的Ca3Co4O9成瓷性較好,且熱電功率因數PF=2.0×10-4W·m-1·K-2約是固相反應法PF值的2倍。Zhang等[19]以硝酸鈣和硝酸鈷為原料,檸檬酸為絡合劑,并將2%聚乙二醇(PEG)400作為分散劑加入到硝酸鹽溶液中,所得溶液在353 K下加熱以獲得凝膠,然后在1 073 K的空氣氣氛下煅燒2 h,最終合成了粒徑為?(30~50) nm的Ca3Co4O9納米粉體,如圖3所示。結果表明,溶膠-凝膠法更易合成納米級的Ca3Co4O9陶瓷。此外,Bittner等[20]同樣以硝酸鈣和硝酸鈷為原料,檸檬酸和乙二胺四乙酸為絡合劑,用pH=9的氨水將三者按一定摩爾比配成溶液,將凝膠在378 K下干燥,得到的干凝膠在673 K下預煅燒,研磨后在1 023 K下煅燒10 h,將煅燒后的粉末繼續研磨后在1 173 K下冷壓燒結(空氣)10 h,最終合成了高孔隙率和低熱導率的Ca3Co4O9陶瓷。研究結果表明,溶膠-凝膠法是合成Ca3Co4O9相的一個有效方法,它比固相反應法更適合獲得適用于熱電應用的Ca3Co4O9陶瓷。該方法合成快、簡單、合成的粉體更細、更均勻。但此方法使用的原料較貴,且合成周期長。此外,由于干燥時有氣體和有機物的逸出使樣品易發生裂紋,從而影響其熱電性能。

圖3 1 073 K、煅燒2 h且無分散劑下Ca3Co4O9的SEM圖

2.3 助熔劑法

助熔劑法是利用助熔劑從熔體中人工制取單晶的一種方法。助熔劑法生長溫度低,對設備要求簡單,但生長晶體的速度慢,周期長。Bhattacharya等[21]首先采用固相反應法制備了起始單相多晶Ca3Co4O9材料,然后使用KCl、(KCl+K2CO3)和K2CO3助熔劑合成了Ca3Co4O9單晶。通過加不同的助熔劑發現,對于組成為w(KCl)∶w(K2CO3)=75%∶25%=3∶1的助熔劑,在坩堝表面生長出平均尺寸為500 mm的微小晶體;使用質量分數100%K2CO3助熔劑獲得尺寸為10 mm×6 mm×0.2 mm、厚0.1~0.2 mm的晶體。而只加KCl不能生長出Ca3Co4O9單晶。通過測量生長晶體的平面內及平面外電阻率的溫度依賴性,研究了Ca3Co4O9電輸運機制。結果表明,Ca3Co4O9單晶通過二維逐層機制生長。但該文并未對熱電性能進行系統的研究,未報道有關熱電性能值的大小。王洪[22]使用質量分數100%KCl助熔劑合成了片狀Ca3Co4O9晶體,最終發現,KCl促進Ca3Co4O9晶體生長的作用比K2CO3的差,但能有效抑制Ca3Co2O6晶體的形成。與單純的固相法相比,助熔劑法不僅降低了生長溫度,且合成的Ca3Co4O9的純度較高,但使用熔劑的種類及最優配比需進一步探索和研究。

2.4 其他方法

除采用以上幾種方法外,研究者們還采用自蔓燃合成法、加氫分解法[23]及聚合復合物法[24]等合成Ca3Co4O9。

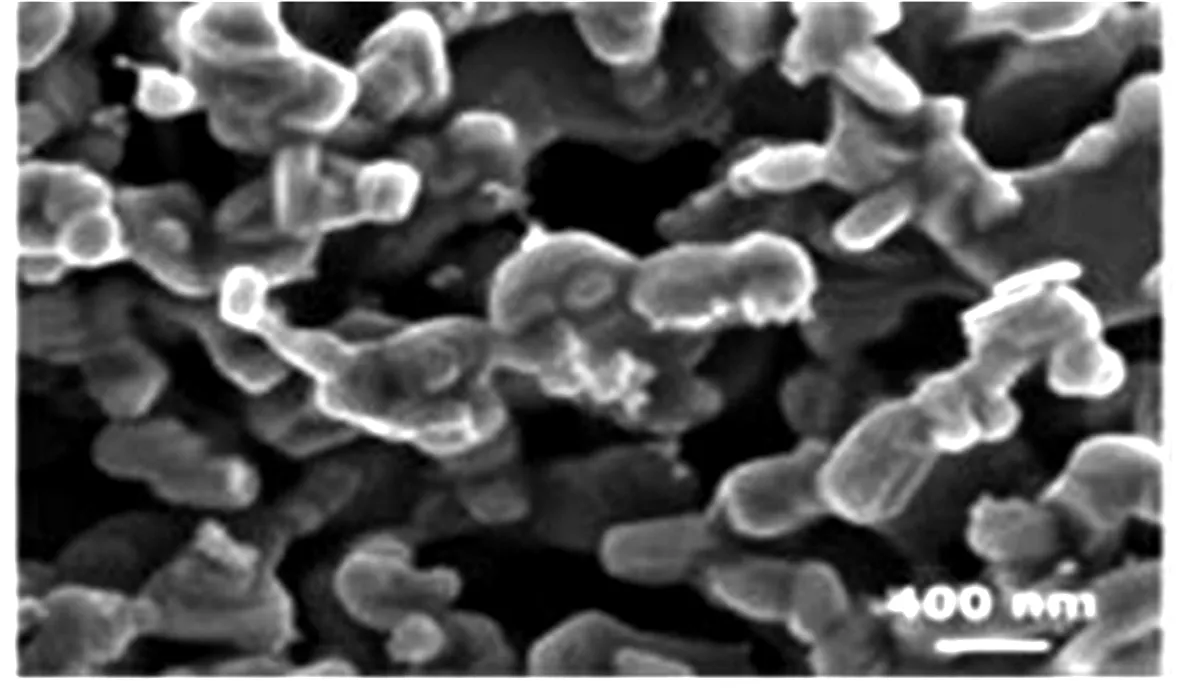

Wu等[25]在溶膠-凝膠法的基礎上使用自蔓燃合成法合成了粒度較細、組成均勻的Ca3Co4O9+δ粉體,如圖4所示。采用放電等離子燒結,最終得到致密、高度c軸取向,且1 073 K時PF值為5.06×10-4W·m-1·K-2的Ca3Co4O9陶瓷。Madre等[26]以Ca(CH3CO2)·(1/2)H2O(≥99%)和Co(CH3CO2)2·4H2O(99%)為原料,采用聚合物溶液法合成Ca3Co4O9前驅體粉末,然后利用激光浮區技術定向熔融生長Ca1-xCoxO/CayCo1-yO離子共晶結構,并在1 173 K下退火,最終制備了PF=4.2×10-4W·m-1·K-2的Ca3Co4O9陶瓷。

圖4 合成粉末的SEM圖片

3 Ca3Co4O9熱電材料的改性

為了提高Ca3Co4O9材料的熱電性能,研究者們運用了各種手段提高其塞貝克系數及電導率,同時降低其熱導率以優化材料的熱電性能。目前比較有效的方法是通過摻雜和復合、制備低維材料、優化工藝法和調控結構等實現各個參數的優化。

3.1 摻雜

3.1.1 單元素摻雜

單元素摻雜是一種較傳統的摻雜方法,對于Ca3Co4O9多晶材料主要有Ca位摻雜和Co位摻雜兩種摻雜方法。

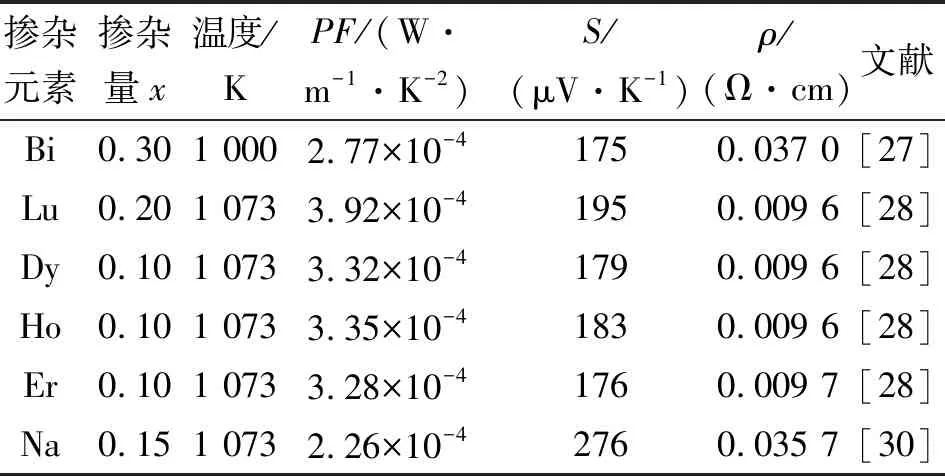

1) Ca位摻雜的Ca3Co4O9。Hao等[14]通過常規固態反應法在1 223 K下制備了Ca3-xBixCo4O9(x=0.0,0.3(摩爾比))樣品,研究表明,Ca2.7Bi0.3Co4O9沿ab面的電導率約為沿c軸的4倍,但塞貝克系數幾乎是各向同性的,最終導致Ca2.7Bi0.3Co4O9材料ab平面功率因數顯著上升。Ca2.7Bi0.3Co4O9樣品中的織構結構應歸因于Bi元素摻雜產生的效應,Bi元素的存在對于燒結過程中的晶粒排列和生長起著重要的作用。此外,Bi摻雜增加了Ca2.7Bi0.3Co4O9的晶粒尺寸和相對密度。Cho等[27]制備了具有不同Bi摻雜量的Ca3-xBixCo4O9的多晶樣品,測量和分析了S和電阻率的變化,并研究了Bi取代對Ca3Co4O9微結構、塞貝克系數和電阻率的影響。實驗結果表明,Bi的部分取代可增加Ca3Co4O9的塞貝克系數和電導率,隨著Bi摻雜量的增加,電阻率開始下降,但之后隨著Bi的進一步添加電阻率開始增加。然而,這些材料的電荷有效質量和載流子濃度變化背后的機理尚不清楚,系統的理解和掌握機理對熱電性能的提高具有重要的作用。Nong等[28]使用固態反應合成具有Dy[29]、Er、Ho和Lu摻雜的失配層狀氧化物Ca3-xLnxCo4O9+σ,研究發現,在Ln摻雜樣品中,隨著Ln3+離子半徑的減小,塞貝克系數趨于增加。與未摻雜樣品相比,摻雜后的樣品具有較低的熱導率,熱電性能得到有效改善。在1 073 K時,Ca2.8Lu0.2Co4O9+σ樣品的ZT可達0.36,這比未摻雜樣品的ZT值增大約1.6倍。與摻雜Bi、Na[30]、Nd[31]、Gd、Eu[32]、Y[15]、Gd/Y[33]和Yb樣品相比,Ca2.8Lu0.2Co4O9+σ的塞貝克系數得到了顯著的改善,具體如表2所示。

表2 不同元素Ca位摻雜時材料的熱電性能

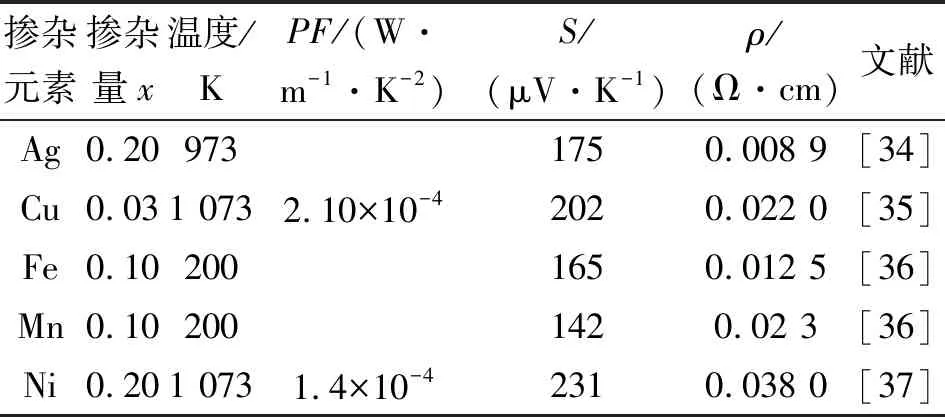

2) Co位摻雜的Ca3Co4O9。Han等[34]通過自蔓燃法制備了Ca3Co4-xAgxO9(x=0,0.1,0.2,0.3(摩爾比)),隨著Ag含量的增加,Ca3Co4O9/Agx的電阻率降低,在高溫下塞貝克系數隨著Ag摻雜劑含量的增加而降低。在973 K時,Ca3Co3.8Ag0.2O9材料的最佳ZT達0.2。由此得出,Ag可有效降低電阻率,從而提高PF和ZT。最終成功制備了Ca3Co4O9/Ag0.2-CaMnO3/Sm0.02的四腳熱電器件,其良好的熱電性能證明了高溫摻雜氧化物熱電材料對未來應用具有巨大的潛力。表3為不同Co位元素摻雜時材料的熱電性能。

表3 不同元素Co位摻雜時材料的熱電性能

3.1.2 雙元素摻雜的Ca3Co4O9

除上述單獨在Ca位[16,17,38-41]和Co[36]位摻雜,研究者們還試圖通過摻雜來提高熱電性能。Hira等[42]研究了多晶Ca3-2xNa2xCo4-xWxO9(0≤x≤0.075)樣品的晶體結構和高溫熱電性能,發現在Ca3Co4O9體系中Na和W的雙重摻雜提高了ρ、S和κ。對于x=0.025樣品,在1 000 K下已獲得2.71×10-4W·m-1·K-2的最大功率因數(PF)。相應的熱電品質因子(ZT)達到0.21,比未摻雜樣品的ZT值高約2.3倍。研究表明,Na和W雙摻雜是改善Ca3Co4O9體系熱電性能的一個有效方法。Wu等[43]通過自蔓燃法合成了一系列Y和Fe共摻雜的Ca3-xYxCo4-yFeyO9+σ(0≤x≤0.3,0≤y≤0.1),并研究了Y和Fe共摻雜對Ca3Co4O9+σ高溫熱電性能的影響。實驗表明,在所有研究的系統中,Fe和Y的共摻雜效應對于x=0.1和y=0.03(Ca2.9Y0.1Co3.97Fe0.03O9+σ)的樣品是最有效的。最大(PF)值在1 073 K達到5.10×10-4W·m-1·K-2,目前高于5.10×10-4W·m-1·K-2值未有報道。盡管由于整體熱導率未顯著減少,ZT的增強很微小,但由于電阻率的減小及塞貝克系數的增加,導致(PF)增加,使得Fe/Y共摻雜Ca3Co4O9成為最有希望應用的候選材料之一。因為功率輸出密度比整體轉換效率更重要。

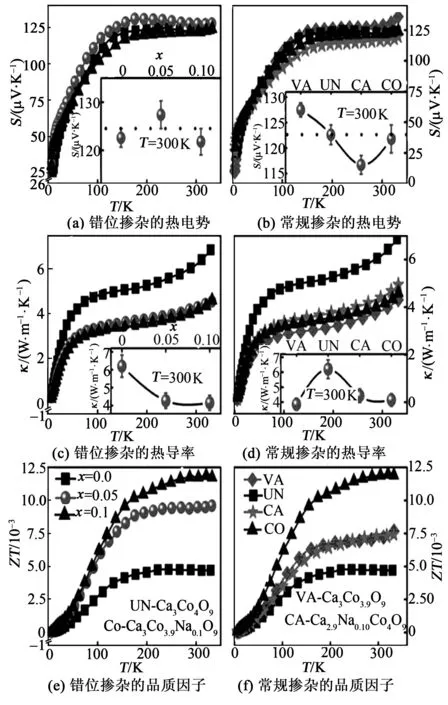

3.1.3 錯位摻雜

在類似體系A-B-O(A為堿金屬/堿土/稀土金屬;B為過渡金屬)的常規摻雜路線中,主要摻雜方式為在A位摻雜堿金屬、堿土、稀土金屬元素,在B位摻雜過渡金屬元素。錯位摻雜路線指的是在A位摻雜過渡金屬元素,而在B位摻雜堿金屬、堿土、稀土金屬元素。由于在Ca3Co4O9體系中,一般A位離子半徑和常用的過渡金屬元素離子半徑與B位離子半徑和常用的堿金屬、堿土、稀土金屬元素的離子半徑相差較大,因此,在Ca3Co4O9體系中錯位摻雜尚未系統地進行研究。Huang等[44]對Ca3Co4O9材料的B位Co離子進行Na離子的取代摻雜,形成Ca3Co4-xNaxO9(x=0,0.05,0.10)材料,對其電、熱輸運機制及熱電性能進行了系統研究。為了比較,還研究了Ca位上適當的Na摻雜和Co空位對熱電性能的影響。由于Na和Co離子間的離子半徑差別很大,Co位點的Na摻雜濃度x只能達到0.10。該研究表明,與Ca3Co4O9相比,Ca3Co3.90O9和Ca2.90Na0.10Co4O9的ZT值增加,但其值明顯小于Ca3Co3.90Na0.10O9。即系列樣品中,Ca3Co3.90Na0.10O9的ZT值最大。在300 K時,ZT值可達0.011 7,比Ca3Co4O9(0.004 7)的ZT約大150%,比Ca2.90Na0.10Co4O9(0.007 3)的ZT約大63%,如圖5所示[42]。研究結果表明,與傳統摻雜方式相比(Ca位Na摻雜),在Co位置適當摻雜Na更有利于提高Ca3Co4O9體系的熱電性能。表4為錯位摻雜與常規摻雜對比。由表可看出,錯位摻雜與常規摻雜相比,其ZT值更優,這種錯位取代的想法為未來熱電材料熱電性能的提高提供了參考,但是目前對錯位取代的報道較少,摻雜元素的種類和數量并未得到系統的研究,以及這種方式是否能明顯提高熱電性能值,需進一步深入研究。

圖5 錯位摻雜與常規摻雜性能比較

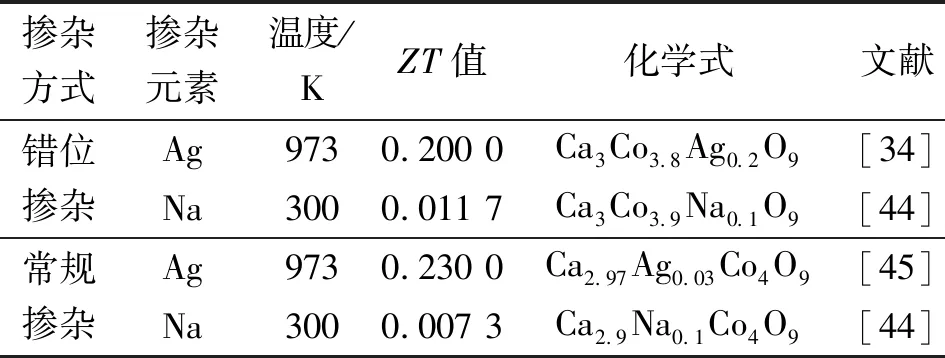

摻雜方式摻雜元素溫度/KZT值化學式文獻錯位摻雜Ag9730.200 0Ca3Co3.8Ag0.2O9[34]Na3000.011 7Ca3Co3.9Na0.1O9[44]常規摻雜Ag9730.230 0Ca2.97Ag0.03Co4O9[45]Na3000.007 3Ca2.9Na0.1Co4O9[44]

3.2 復合

Xiang等[46]發現,Ag顆粒的添加對Ca3Co4O9/Ag復合材料的致密化和織構化有很大影響。通過添加Ag顆粒,復合材料[47-48]的S和電阻率ρ同時降低。由于ρ的顯著降低,Ca3Co4O9/Ag的PF得到改善。在1 000 K時,添加體積分數7.5%Ag顆粒的Ca3Co4O9復合材料PF可達4.7×10-4W·m-1·K-2。Kahramana等[49]在Ca3Co4O9中添加了Ag,研究結果表明,Ca3Co4O9+10%Ag(質量分數)材料的電阻率隨著Ag含量的增加而降低,而塞貝克系數略下降。1 073 K下,最大PF值約為4.3×10-4W·m-1·K-2,比純相Ca3Co4O9樣品測得PF約高40%。Xiang和Kahramana的研究說明,添加Ag顆粒會使Ca3Co4O9材料的塞貝克系數下降,但總體來講Ag顆粒的添加改善了材料的熱電性能。

綜上所述,無論是摻雜還是復合都對提高Ca3Co4O9的熱電性能有重要的作用,但其綜合性能仍有待于進一步優化。

3.3 低維化

聲子散射是熱導率變大的主要原因,其中一種增大聲子散射,減少熱導率的有效途徑是添加納米顆粒引入點缺陷,因為納米顆粒尺寸與聲子的平均自由程相近,而遠小于電子(或空穴)的平均自由程。當聲子在晶格內運動時,納米顆粒不僅能散射具有中長波波長的聲子,而且對載流子的散射作用很小,從而降低材料的晶格熱導率而不影響電傳輸。因此,在熱電材料中加入納米尺寸的雜質相,復合材料的熱導率就會降低而不影響其電傳輸性。Pérez-Rivero等[50]報道了以釔穩定氧化鋯(YSZ)(100)為襯底的Ca3Co4O9的外延薄膜,發現以YSZ(100)為襯底的Ca3Co4O9的外延薄膜的ZT值提高了1個數量級。Park等[37]采用按化學計量配比的金屬硝酸鹽與燃燒燃料(如乙二醇、甘氨酸或檸檬酸的混合溶液)為原料,并使用燃燒法合成了球狀,具有光滑表面、大小約30 nm且具有改善粉末特性的納米氧化物Ca3Co4-xNixO9+δ(0≤x≤0.3)粉末。同時摻雜了Ni使1 073 K燒結的Ca3Co3.8Ni0.2O9+δ的最大PF可以達到1.4×10-4W·m-1·K-2,比Ca3Co4O9(1.5×10-5W·m-1·K-2)在1 073 K時的PF增加了93%,Ca3Co4-xNixO9+δ系統的性能得到了顯著改善。Zhang等[51]應用溶膠-凝膠法制備了顆粒尺寸為?(30~50) nm的Ca3Co4O9。Chakraborty等[52]報道了晶格熱導率隨硅鍺合金晶粒尺寸的減小而減小。因此,制備納米Ca3Co4O9陶瓷可降低熱導率,改善Ca3Co4O9的熱電性能。

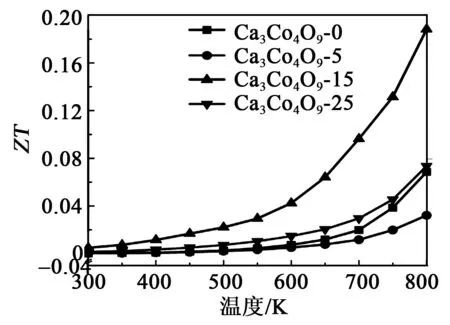

3.4 結構調控

對于Ca3Co4O9材料,高的樣品致密度和織構度能降低其電阻率,但高致密度同樣也提高了材料的熱導率,從而影響材料的熱電性能。因此,Ca3Co4O9的結構調控對其熱電性能起重要的作用。Wu等[53]研究了Ca3Co4O9在400 K時的結構變化與熱電性能的關系,發現晶格參數c在400 K附近隨著溫度的升高而平穩變化,而晶格參數a、b1和b2發生了異常。接近400 K的結構變化將電阻率曲線的性質從電阻率隨溫度升高而增加(類似金屬)改變為增強PF的絕緣體行為。這個結果給出了一個通過電子傳輸變化增強熱電性能的例子,從而為在中、高溫下產生高的ZT值提供了新思路。Yin等[54]用在材料中產生孔隙的方法來提高Ca3Co4O9的熱電性能,開發了一種利用木材顆粒作為孔隙產生介質的環保方法,對Ca3Co4O9的結構、組成和熱電性能進行了詳細測試,研究發現,孔隙率的增加導致塞貝克系數增加,電導率和熱導率降低。同時計算了不同孔隙率的樣品的ZT值,發現孔隙率為47%時樣品的ZT值達0.19,如圖6所示。Guilmeau等[55]制備了高度取向的Ca2.7Bi0.3Co4O9與Ca3Co4O9單晶復合陶瓷,研究發現,增加單晶含量有利于晶粒的擇優取向,形成織構,降低電阻率,使試樣的PF增大,從而提高了材料的熱電性能。Sano等[56]研究了氧計量比對材料性能影響,氧含量不僅影響材料穩定性,且影響其熱電性能。

圖6 不同木粉加入量的Ca3Co4O9樣品ZT隨溫度的變化

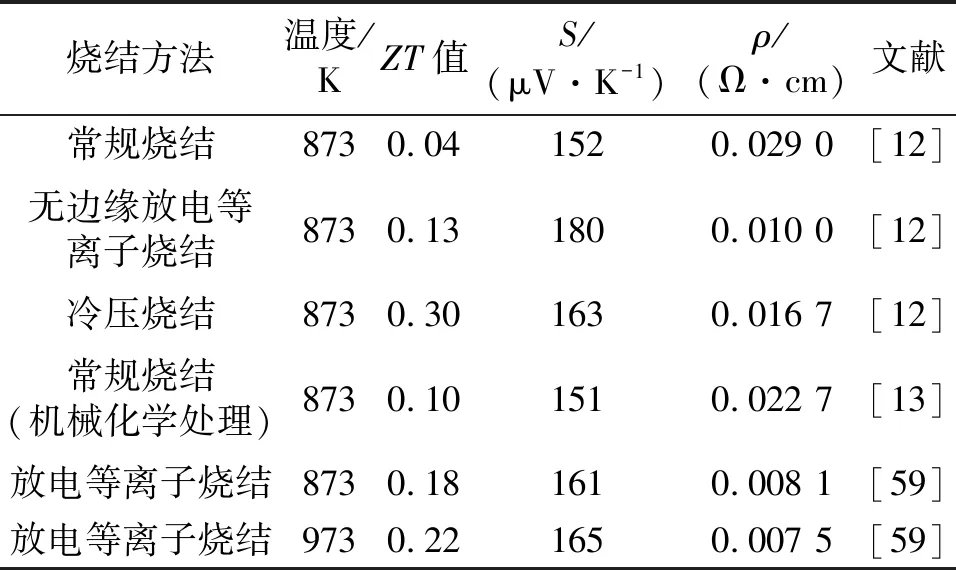

3.5 燒結工藝

材料的微觀結構對Ca3Co4O9熱電性能有很大的影響,因此,可通過改善燒結工藝對其致密度和微觀組織進行調控,進一步優化熱電性能。如研究者采用等離子燒結法[57-61]、微波燒結、熱壓燒結[62-63]、無邊緣放電等離子燒結[62]等方法制備出性能優良的Ca3Co4O9陶瓷。不同的燒結法使Ca3Co4O9的晶粒尺寸、擇優取向、致密度及氣孔率等都不同,從而影響其熱電性能[65-68]。Kenfaui等[69]以CaCO3和Co3O4為起始原料,利用固相反應法合成Ca3Co4O9,并研究了常規燒結、熱壓燒結和放電等離子燒結3種不同燒結法對Ca3Co4O9陶瓷的組織結構、力學和熱電性能的影響。最終得出,熱壓燒結可獲得高度織構化的結構,放電等離子燒結可獲得高度致密Ca3Co4O9陶瓷,并且這兩種燒結工藝可使Ca3Co4O9陶瓷的機械性能顯著提高。熱壓燒結和放電等離子燒結陶瓷的顯微硬度分別是常規燒結的11倍和13倍。熱壓燒結和放電等離子燒結樣品的彈性模量比常規燒結的彈性模量分別高出5倍和8倍。熱壓燒結和放電等離子燒結處理也顯著改善了Ca3Co4O9陶瓷的熱電性能。對于熱壓燒結的陶瓷在850 K的功率因數達到5.5×10-4W·m-1·K-2。Migazawa等[70]實施了Ca3Co4O9熱電材料的混合微波燒結,評估并比較了在不同條件和傳統電爐中使用相同溫度和停留時間燒結樣品的熱電性能,研究發現,微波處理能促進Ca3Co4O9塊體陶瓷的致密化和晶粒織構化,從而使電導率顯著增加。塞貝克系數和熱導率基本上不受微觀結構變化的影響。在高溫下,微波燒結樣品的PF比傳統燒結樣品高40%~60%,達到1.7~1.8×10-4W·m-1·K-2。表5為Ca3Co4O9在不同燒結方法下的ZT值比較。由表可知,與其他方法相比,在相同溫度下,使用放電等離子(SPS)燒結的ZT值較高。當燒結方法相同時,溫度對ZT值也有顯著影響,溫度越高,ZT值越大,經機械化學處理后材料的ZT值是未處理ZT值的2倍,因此,機械化學處理對合成及提高ZT值有重要的意義,值得進一步探索。Prevel等[71]使用熱成型加工技術獲得了高度致密的粒料,在熱處理期間,電阻率隨著施加應力的增加而降低。研究表明,熱成型通過改善織構,形成在片體間具有良好連接的散狀織構材料以降低傳輸電阻率,從而改善ZT值。

表5 Ca3Co4O9在不同燒結方法下的ZT值比較

4 結論

層狀Ca3Co4O9不僅具有良好的化學穩定性,還具有相當高的熱電勢和電導率、價廉及無毒等優點。此外,Ca3Co4O9還具有低溫順磁-亞鐵磁相變、自旋密度波排序、金屬-絕緣體轉變和高溫自旋狀態轉換等優點。研究表明,對Ca3Co4O9熱電材料的研究開發還存在很多問題,嚴重阻礙了材料的工程化應用,主要有以下幾點:

1) 對復雜層狀結構和非化學計量比結構的電熱輸運原理的理解還不夠深入。

2) 組成、結構和性能間的關聯性還不清楚。關聯性需深入研究。

3) 制備工藝(特別是粉體合成及燒結工藝)對結構和性能的影響機制需要深入研究。

根據對文獻[35,45]研究分析,結合前期預研結果,認為從以下方面展開研究可對解決上述問題提供思路和幫助:

1) 分析實驗結果,解析材料結構及構建模型,通過理論計算與實驗相結合的方法,加深對復雜層狀結構和非化學計量比結構的電熱輸運原理的理解,開展組成、結構和性能間的關聯性研究。

2) 從合成高分散納米粉體入手,提高粉體一致性和燒結活性;從合成高各向異性粉體入手,采用脈沖激光沉積技術、多層晶粒生長技術、流延技術或模板法制備織構化結構的薄膜材料。

3) 改善和探索新型燒結工藝,采用多段多層次的還原氣氛或惰性氣氛燒結技術,結合熱處理工藝,如退火、淬火等,調控優化組織結構,提高Ca3Co4O9熱電材料綜合性能。

4) 在傳統方法基礎上,對Ca3Co4O9熱電材料開展系統化、設計性摻雜改性(特別是錯位摻雜)研究,通過適量摻雜改善材料組分、結構及電熱輸運特性,同時將摻雜與復合結合以提高材料的熱電性能。

5) 開發Ca3Co4O9基復合材料及多孔和復相結構陶瓷。

總之,通過科學的理論計算、工藝優化及摻雜改性,多種手段并用,定能為Ca3Co4O9熱電性能的提高及材料應用開辟新的天地。