基于顆粒阻尼的車輪聲輻射特性分析

鄧琳蔚,陳照波,王林玉,付 濤

(1.北京衛星制造廠有限公司,北京100191;2.哈爾濱工業大學 機電工程學院,哈爾濱150001)

隨著列車運行速度的不斷提高,由于輪軌的不平順造成的車輪輻射噪聲也急劇增加,為了提高乘車的舒適性,對車輪輻射噪聲進行降噪研究具有重要的現實意義。

在現有的車輪輻射噪聲研究文獻中,黃青青等采用有限元方法對車輪的聲輻射效率進行了計算,并通過迭代相加的形式給出了車輪的輻射聲功率[1]。而尹鏹等則通過邊界元聲傳遞向量法計算了車輪和輪軌在沖擊載荷條件下的沖擊噪聲,并且通過傅里葉逆變換給出了相應的聲壓時程變化曲線[2]。鄧新等通過在車輪的輻板處安裝阻尼環來降低車輪噪聲,同時采用了試驗與有限元仿真相結合的方法給出了安裝阻尼環車輪在不同載荷條件下的輻射噪聲變化[3]。而在顆粒阻尼器的研究方面,楊智春等對顆粒阻尼器的阻尼耗能機理進行研究并且建立了其等效數學模型[4]。而胡溧等研究顆粒阻尼器的阻尼耗能機理時通過顆粒阻尼粉體力學模型分析了不同幾何參數對于減振特性的影響[5]。此外張功學等則是通過實驗的方式來研究顆粒阻尼器的減振和阻尼抑制特性[6];而杜妍辰等通過實驗發現顆粒的粒徑與顆粒的活動范圍具有相關性并且取值為1.4 時具有最優的減振效果[7];魯正針等人結合顆粒阻尼器和神經網絡以及回歸模型法并將其應用到建筑行業中,以此來對顆粒阻尼器的減振特性進行研究[8]。

本文將顆粒阻尼器應用到車輪的減振降噪特性研究中,并針對車輪的結構特性設計安裝矩形截面的顆粒阻尼器,對比分析了徑向激勵載荷和軸向激勵載荷條件下空輪、空心阻尼環和車輪顆粒阻尼器的減振降噪結果,為顆粒阻尼器在實際車輪振動抑制和降噪的工程應用提供合理的指導。

1 車輪附加顆粒阻尼器設計與試驗測試

在車輪上安裝顆粒阻尼器時需要考慮打孔的位置,以避免降低了車輪安裝強度而造成安全隱患。由于車輪踏面相比于車輪輻板具有更寬的厚度,所以在車輪的踏面上加工燕尾槽并通過緊固螺栓將顆粒阻尼器安裝在車輪上,以達到降低車輪噪聲的目的,相應的顆粒阻尼器安裝位置圖如圖1所示。

圖1 車輪附加顆粒阻尼器安裝圖

由圖1 可知,矩形截面的顆粒阻尼器通過在其中間和兩端打孔后由螺栓進行固定,其中燕尾槽的斜面與水平面成65°的夾角,而燕尾槽的加工中軸線距離輪輞的邊緣距離為22 mm,深度為12.5 mm,相應的矩形截面顆粒阻尼器長×寬×厚為30 mm×15 mm×4 mm,圓心角和弧長分別為40°和268 mm,共有8 個顆粒阻尼器分散安裝于車輪上,并且在顆粒阻尼器中,填充顆粒選擇為鉛,顆粒粒徑為3 mm,相應的堆積密度為5 910.5 kg/m3,填充率為80%。由此可以通過緊固在車輪踏面上的顆粒阻尼器中的顆粒碰撞和摩擦來消耗掉車輪的振動,從而降低車輪的振動噪聲。

安裝了顆粒阻尼器的車輪振動測試和噪聲測試分別如圖2和圖3所示。

圖2中輸入為單輸入,激勵點為單點激勵,為了對比分析軸向和徑向激勵的影響,激勵點選擇為兩個不同方向的單點激勵,其中由于車輪踏面為輪軌的名義接觸點,因此選擇在該方向進行徑向分析,而軸向激勵選擇在車輪輪緣處,輸出為多點輸出,選擇在車輪的踏面、輻板和輪輞處布置加速度傳感器來獲取車輪的振動數據,且輸出的數據選擇為傳遞函數,即輸出與輸入的比值,獲得的數據均由B&K 數據采集器進行處理分析,為了便于體現車輪安裝顆粒阻尼器后的振動特性,分別試驗對比了安裝顆粒阻尼器在有填充顆粒和無顆粒填充(等效為空心阻尼環)情況下與空輪的振動響應。而對于噪聲測試,為了保證每次測試對于車輪施加的外部激勵一致,采用了自制的落錘進行激勵,該裝置通過限位桿來保證落錘每次從同一個高度對車輪進行激勵,并且在距離車輪1.2 m 處放置聲壓傳感器進行噪聲數據的采集,相應的安裝位置如圖3所示。

圖2 安裝顆粒阻尼器的車輪振動測試

2 試驗測試與結果分析

2.1 徑向激勵下車輪振動與噪聲結果分析

圖4 為車輪在徑向激勵作用下的振動響應曲線,可以看出相比較于空輪,在無顆粒填充(空心阻尼環)情況下車輪的振動得到了較好的抑制,車輪徑向振動最大降幅為24 dB,但是在其它幾個頻率點如2 200 Hz和4 400 Hz處產生了新的共振峰并且增強了車輪的徑向振動。

圖3 安裝顆粒阻尼器的車輪噪聲測試

圖4 車輪在徑向激勵下的振動測試結果與對比

而對于顆粒填充的顆粒阻尼器,其在全頻段內均使車輪的徑向振動得到降低,并且沒有新的共振峰出現,車輪徑向振動最大降幅為35 dB,由此可以看出顆粒阻尼器的振動抑制效果非常顯著。

圖5 車輪在徑向激勵下的輻射噪聲測試結果與對比

圖6給出了空輪和安裝填充型顆粒阻尼器情況下的全頻段噪聲變化,由圖6 可以看出空輪的輻射噪聲在力錘激勵后需要6.9 秒才能低到適宜居住環境要求的60 dB 以下,而安裝了顆粒阻尼器后僅需要0.63 秒即可達到要求,并且綜合對比空輪和安裝顆粒阻尼器條件下的車輪噪聲曲線可以發現,顆粒阻尼對于車輪的降噪效果和降噪速度非常顯著。

2.2 軸向激勵下車輪振動與噪聲結果分析

圖5 為車輪在徑向激勵作用下的噪聲響應曲線,為了便于比較,采用了A計權的倍頻程聲壓級來表征車輪的振動噪聲輻射能力。

由圖5可以看出,在無顆粒填充(空心阻尼環)情況下車輪的徑向振動噪聲總聲壓級為91.52 dB(A),要小于空輪時的振動噪聲總聲壓級101.95 dB(A),總降噪量為10.43 dB(A),并且其在各頻段與空輪相比降低噪聲范圍為4.2 dB(A)至19.7 dB(A),表明車輪的徑向噪聲得到了較好的抑制。而對于顆粒填充的顆粒阻尼器,其徑向振動噪聲總聲壓級為87.27 dB(A),相比于空輪總降噪量為14.68 dB(A),降噪效果明顯。

圖7 為車輪在軸向激勵作用下的振動響應曲線,可以看出軸向激勵下的振動響應曲線與徑向激勵情況相似,在無顆粒填充(空心阻尼環)情況下車輪的振動得到了較好的抑制,其對車輪軸向振動降幅范圍為2 dB 至31 dB,同樣在幾個頻率點處如1 600 Hz 和3 500 Hz 產生了新的共振峰,而對于填充型顆粒阻尼器,其對車輪軸向振動降幅范圍為3 dB 至39 dB,抑制振動的能力要強于無顆粒填充型顆粒阻尼器,并且在全頻段內均使車輪的軸向振動得到降低,沒有新的共振峰出現。

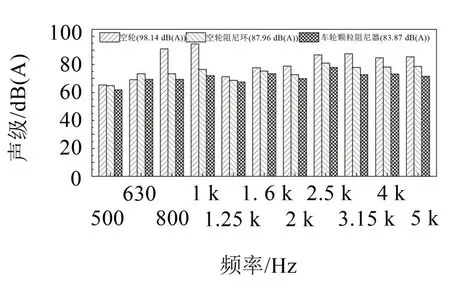

圖8 為車輪在軸向激勵作用下的噪聲響應曲線,由圖8 可以看出,在無顆粒填充(空心阻尼環)情況下車輪的徑向振動噪聲總聲壓級為87.96 dB(A),要小于空輪時的振動噪聲總聲壓級98.14 dB(A),總降噪量為10.18 dB(A),但是在630 Hz頻率處增強了噪聲輻射,而安裝填充型顆粒阻尼器的總聲壓級為83.87 dB(A),其在各頻段與空輪相比降低噪聲范圍為3.44 dB(A)至22.52 dB(A),與空心阻尼環相比降低噪聲范圍為1.3 dB(A)至7 dB(A),降噪效果明顯。

圖6 車輪在徑向激勵下的噪聲變化測試結果與對比

圖7 車輪在軸向激勵下的振動測試結果與對比

圖8 車輪在軸向激勵下的輻射噪聲測試結果與對比

圖9 車輪在軸向激勵下的噪聲變化測試結果與對比

由圖9可以看出空輪的輻射噪聲在力錘激勵后需要6秒才能低到適宜居住環境要求的60 dB以下,而安裝了顆粒阻尼器后僅需要0.62 秒即可達到要求,并且綜合對比空輪和安裝顆粒阻尼器條件下的車輪噪聲曲線可以發現,顆粒阻尼對于車輪的降噪效果和降噪速度非常顯著。

3 結語

本文針對列車運行時由于輪軌的不平順造成的車輪振動以及由振動產生輻射噪聲的問題,利用顆粒阻尼附加質量小和寬頻減振效果好的優點,在車輪踏面上設計了顆粒阻尼器來衰減和抑制車輪振動和噪聲,同時研究了2 種不同激勵載荷條件下的車輪減振特性。試驗結果表明:相比于空輪以及空心阻尼環,顆粒阻尼器在寬頻帶內具有優良的振動抑制和降噪效果,其中在軸向和徑向載荷激勵下,安裝顆粒阻尼器可以使車輪的振動大幅衰減,其中最大減振可達39 dB,而噪聲最大降低14.68 dB(A),并且空輪的輻射噪聲在力錘激勵后需要6秒以上才能低到適宜居住環境要求的60 dB 以下,而安裝了顆粒阻尼器后僅需要0.63 秒即可達到要求,綜合對比空輪和安裝顆粒阻尼器條件下的車輪噪聲曲線可以發現顆粒阻尼對于車輪的降噪效果和降噪速度在全頻段內均非常顯著,說明了顆粒阻尼器在車輪減振降噪應用上具有實際的工程意義。