二氧化硅固載硅鎢酸鐵的制備及性能研究

蒲權林,馮云梅,黃金術,楊婷婷,岳彩燕,馮 浪,張秋云

(安順學院 化學化工學院,貴州 安順 561000)

傳統的石油、煤炭等化石燃料面臨著日益枯竭、環境污染嚴重、溫室氣體大量排放等諸多問題[1-2]。在此嚴峻的形勢下,尋求更加清潔、高效、安全、可持續的替代燃料迫在眉睫,其中生物柴油(它可通過均相或非均相催化劑催化游離脂肪酸、植物油或廢食用油與甲醇的酯化、酯交換反應來生產)被視為具有較好發展潛力的綠色可再生燃料[3],然而生物柴油制備技術大規模推廣應用面臨的挑戰之一是如何設計制備高效的固相催化劑,以解決均相催化劑難回收、后處理繁瑣、污染環境、腐蝕設備等問題[4]。目前應用于生物柴油制備的固相催化劑有固體酸和固體堿,但固體堿僅適用于低酸值低水含量的油料酯交換制備生物柴油,對于游離脂肪酸、高酸值油料發生酯化、酯交換反應,會引起固體堿失活,且發生皂化反應致使產品質量降低[5]。而固體酸對原料要求不嚴格,且耐酸耐水性能好,被廣泛應用于生物質催化、石油煉制等領域[6]。

多金屬氧酸鹽(簡稱:多酸)作為一種高效的酸催化劑,近年來在化學催化領域表現出優異的性能[7]。但純的多酸也存在一些不足,如比表面積較小,反應過程中易流失于反應體系中難以回收再利用等。為此,本文以氯化鐵、硅鎢酸、二氧化硅為原料,通過一鍋法制備了二氧化硅固載鐵摻雜的硅鎢酸固體酸催化劑,并將油酸與甲醇的酯化反應作為探針反應,考察固載固體酸催化劑的催化性能,系統研究了反應溫度及時間、催化劑用量、油酸與甲醇物質的量比對酯化反應的影響;同時,對制備的催化劑的穩定性也進行了探討。

1 實驗部分

1.1 主要儀器和試劑

六水合三氯化鐵(AR)、硅鎢酸(H4[Si(W3O10)4]·xH2O,AR)、二氧化硅、油酸(AR)、無水甲醇(AR)、無水乙醇(AR)、石油醚(AR)、氫氧化鉀(AR);8S-1磁力攪拌器、接觸調壓器、GZX-9146 MBE電熱鼓風干燥箱。

1.2 催化劑的制備

稱取3.75 mmol的硅鎢酸溶于5 mL去離子水中,而后加入溶有5 mmol氯化鐵水溶液5 mL,在一定溫度油浴鍋中磁力攪拌2 h后,向反應體系中加入一定量的二氧化硅,繼續攪拌1 h,將混合物過濾、洗滌,120 ℃干燥12 h后放入干燥器中備用,制備得到二氧化硅固載硅鎢酸鐵固體酸催化劑成品。

1.3 酯化反應

稱取一定量的油酸和甲醇混合于單口圓底燒瓶中,且加入一定量的二氧化硅固載硅鎢酸鐵固體酸催化劑,設定好反應溫度后,磁力攪拌反應一段時間。反應結束后,離心回收催化劑,濾液經過減壓蒸餾除去過量的甲醇和水后得到產品。產品按國際標準ISO 660-2009測定其酸值,并由反應前后酸值的變化計算酯化反應的轉化率。

2 實驗結果與討論

2.1 反應時間對酯化反應的影響

圖1是在反應溫度70℃,油酸與甲醇物質的量比為8∶1,催化劑用量為3%(質量分數)的條件下,研究了反應時間對油酸與甲醇酯化反應的影響。由圖1可知,油酸轉化率隨著反應時間的延長轉化率快速增加。當反應時間為1 h時,油酸轉化率僅為41.6%,當反應時間到達4 h時,油酸轉化率達76.8%,繼續延長反應時間到7 h,油酸轉化率增加不明顯,反應處于一個動態平衡。故在本實驗中最佳反應時間為4 h。

圖1 反應時間對酯化反應的影響

2.2 油酸與甲醇物質的量比對酯化反應的影響

圖2為在催化劑用量3%(質量分數),反應時間4 h,反應溫度70 ℃條件下,系統研究了不同油酸與甲醇物質的量比對酯化反應的影響。從化學反應平衡原理角度來說,反應物越多,越有利于反應向正反應方向進行,即向生成油酸甲酯的方向移動。從圖2可知,當油酸與甲醇物質的量比為1∶4時,油酸轉化率較低,為34.2%,增加甲醇的加入量,油酸轉化率迅速增加,當油酸與甲醇物質的量比為1∶8時,轉化率達76.8%,繼續增加甲醇的用量,油酸轉化率有下降趨勢,這可能是由于甲醇過量后會造成反應體系中反應物濃度降低,從而降低轉化率[8]。綜合各方面考慮,油酸與甲醇物質的量比應控制在1∶8為宜。

圖2 油酸與甲醇物質的量比對酯化反應的影響

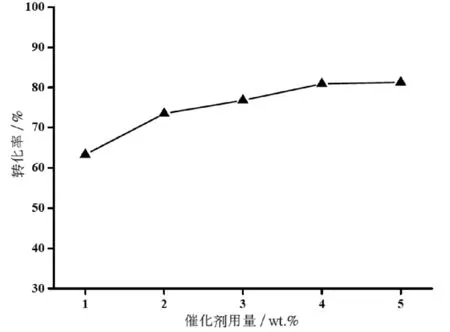

2.3 催化劑用量對酯化反應的影響

催化劑的用量也會影響酯化反應的進行,當反應溫度為70 ℃,油酸與甲醇物質的量比為1∶8,反應時間為4 h時,研究了催化劑用量對酯化反應的影響,如圖3所示。由圖可知,隨著催化劑用量的增加轉化率隨之增加,但增加幅度不大,當催化劑用量為3%(質量分數),油酸轉化率達76.8%,繼續增加催化劑用量,油酸的轉化率基本保持不變,這可能是由于酯化反應速率基本達到飽和。因此,以二氧化硅固載硅鎢酸鐵固體酸作為催化劑時,最佳催化劑用量為3% (質量分數)。

圖3 催化劑用量對酯化反應的影響

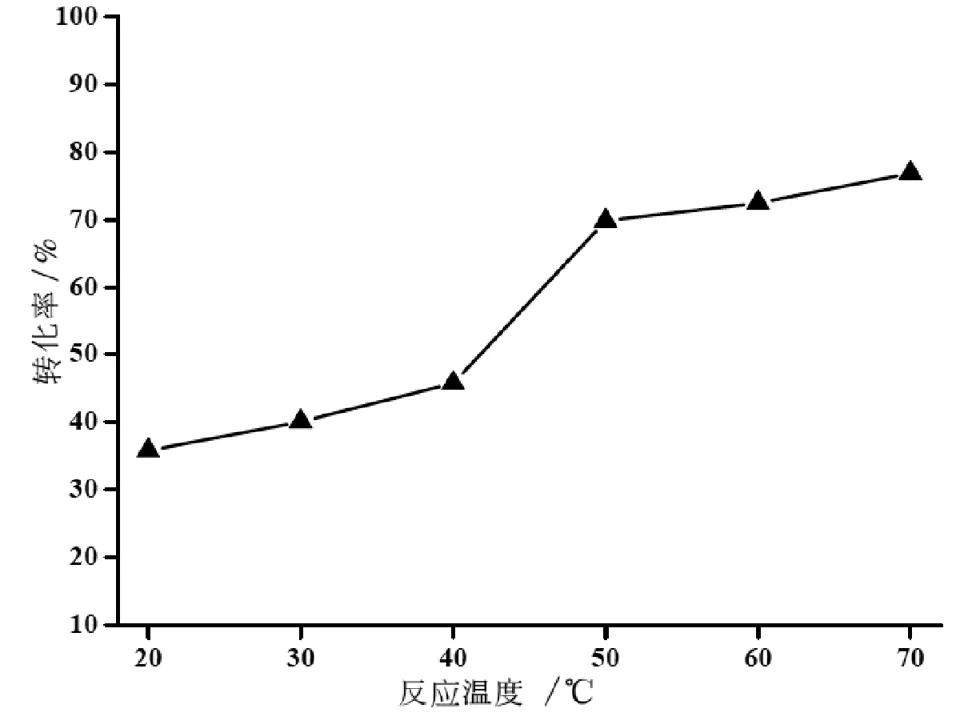

2.4 反應溫度對酯化反應的影響

眾所周知,酯化反應要獲得較高的轉化率,須在較為合適的反應溫度下進行,為此反應溫度對酯化反應有一定的影響。當油酸與甲醇物質的量比為1∶8,反應時間為4 h,催化劑用量3%(質量分數)時,研究了反應溫度對酯化反應的影響,結果見圖4。由圖可知,反應溫度為20 ℃時,油酸轉化率較低(為35.8%),當反應溫度從20 ℃升高到70 ℃的過程中,油酸轉化率持續增大,且在反應溫度為70 ℃時,油酸轉化率達到76.8%,繼續增加反應溫度可能導致甲醇的大量揮發,減少反應物的濃度,導致酯化反應不能在最佳條件下進行。考慮到成本及能耗問題,選擇最佳反應溫度為70 ℃。

圖4 反應溫度對酯化反應的影響

2.5 催化劑重復使用性能研究

圖5 催化劑重復使用次數對酯化反應的影響

為了進一步考察二氧化硅固載硅鎢酸鐵固體酸的使用壽命,本實驗在油酸與甲醇物質的量比為1∶8,反應時間為4 h,催化劑用量3%(質量分數),反應溫度70 ℃的條件下進行了催化劑的重復使用性研究。每次反應結束后經簡單處理后直接用于下一次的油酸與甲醇酯化反應,結果見圖5。回收的催化劑在重復使用4次后仍具有較好的催化活性(油酸轉化率>60%),因此二氧化硅固載硅鎢酸鐵固體酸的催化活性較穩定,具有一定的實用價值。

3 結語

本文制備了二氧化硅固載鐵摻雜硅鎢酸固體酸催化劑,并將其用于催化以油酸和甲醇為反應物的酯化反應,對影響酯化反應的各種因素進行了討論,得到實驗研究范圍內的最佳反應條件為油酸與甲醇物質的量比為1∶8、催化劑用量為3%(質量分數)、反應溫度70 ℃下反應4 h,油酸轉化率為76.8%,且該催化劑經簡單處理后可循環使用,具有較高的穩定性。