開鐵口機設備及液電控制技術的研究

付光勇,李振明,康 敏

(中鋼集團西安重機有限公司,陜西 西安 710201)

0 前言

開鐵口機屬現代化大型冶煉高爐的關鍵設備,專門用于高爐出鐵。開鐵口機使用鉆頭打通高爐的出鐵口通道,實現順利出鐵水。其工作性能的好壞直接決定了高爐生產是否穩定、順行,能否正常按時出鐵,決定了整個煉鐵廠高爐的產量。

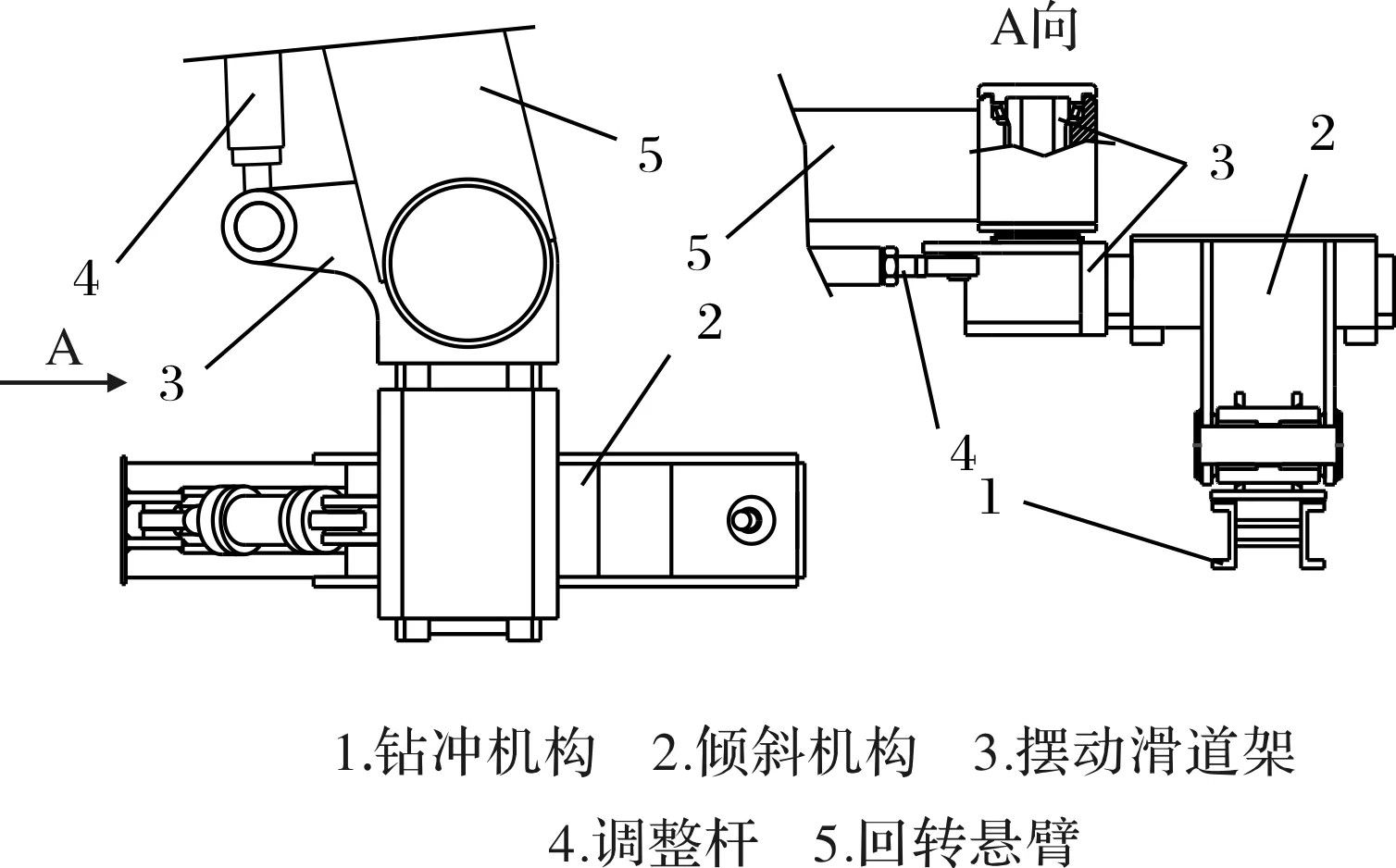

開鐵口機設備一般由鉆沖機構、傾斜機構、調整桿、回轉機構、基礎座、管路系統等組成。開鐵口機工作流程:當開鐵口機處于待機位置時,回轉油缸供油,驅動回轉懸臂帶動鉆沖機構一起旋轉,至鉆沖機構旋轉到主鐵溝中心線上方位置(鉆沖機構中心線投影與主鐵溝中心線重合)時停止,傾斜機構中傾斜油缸進油,驅動鉆沖機構傾斜(傾斜角度與鐵口通道角度一致),此時鉆桿對準出鐵口點,送進馬達驅動小車帶動鉆桿、鉆頭打通出鐵口通道(鉆桿安裝在鑿巖機上,鑿巖機可實現鉆桿的鉆削和沖擊功能),實現順利出鐵。鐵口打開后,使小車迅速回退,傾斜油缸進油,鉆沖機構抬平,回轉油缸供油,使回轉懸臂帶動鉆沖機構回到待機位置,重新更換鉆桿、鉆頭,以便下次開鐵口。

圖1 KJT型開鐵口機結構簡圖

1 開鐵口機技術現狀

目前爐前開鐵口機設備在中小型高爐出鐵過程中基本滿足現場實際操作使用,由于大型高爐爐內壓力高,鐵口通道長,通道內炮泥含鐵渣較大,出鐵頻率較高,故對開鐵口機設備性能、操作模式安全性要求高,現有開鐵口機在大型高爐爐前使用過程存在著較多問題,對高爐正常出鐵、規模產量有一定影響,同時使爐前區域存在安全隱患。

1.1 鉆沖機構水平調節問題

鉆沖機構與傾斜機構通過螺栓固定為一體,傾斜機構通過軸承與回轉懸臂頭部連接,當鉆沖機構處于工作位而鉆頭不能對準出鐵口時,只能通過調整桿驅動傾斜機構帶動鉆沖機構繞著回轉懸臂頭部旋轉軸擺動,從而使鉆頭與出鐵口重合,無法使鉆沖機構產生平動,這樣調節會導致鉆桿中心線與鐵溝中心線產生夾角(正確開孔狀態:鉆頭對準出鐵口,鉆桿中心線與鐵溝中心重合),在開孔過程中會導致鉆孔偏離鐵口通道方向,從而破壞鐵口通道。

1.2 鉆桿開孔過程中擾度及擺動幅度大

由于鉆桿較長,鉆桿后端與鑿巖機接手固定,前端在擋火板溝槽內受溝槽支撐,鉆桿中部無支撐,當鉆桿工作時,由于進給力、切削力、沖擊力等會導致鉆桿旋轉過程中擾度太大,且容易從擋火板溝槽內蹦出,從而影響正常開孔。

1.3 鑿巖機驅動鉆孔開孔耗時

大型高爐鐵口通道長,炮泥硬度大,鉆頭磨損較嚴重,打開鐵口通道耗時長,需要半小時至1小時(開孔過程中有時候需要更換鉆頭),嚴重影響出鐵水的產量。

1.4 鉆桿鉆孔深度無檢測裝置

鉆孔深度直接影響開鐵口時的勞動強度和成本,精確測量開鐵口機鉆孔深度能夠保證鐵口深度的穩定,現有的開鐵口機鉆孔深度都是通過直觀目測粗略估算,無法實現精確測量,從而導致鉆孔過淺或過深,多次開鐵口及鉆桿損壞等問題,不利于維護鐵口通道的穩定性。

1.5 設備運行的沖擊力

當回轉機構旋轉至末端時,因速度較快導致停止的瞬間慣性產生巨大的沖擊力(大型開鐵口機設備重量一般在23~25 t),會造成對整個設備強大的沖擊力,對設備本體、連接件、軸承、油缸等產生破壞,大大降低設備的使用壽命,從而增加維護、檢修的成本。

1.6 傾斜機構干涉

開鐵口機整個回轉過程中,傾斜油缸有桿腔始終保壓以提供足夠的力矩使鉆沖機構處于抬平狀態,充分保證鉆沖機構能繞開下方的鐵溝蓋,若連接傾斜油缸的軟管受高溫熱輻射產生破損,會導致傾斜油缸失壓,鉆沖機構自動傾斜,與鐵溝蓋或錨鉤座等直接碰撞,出現安全事故。

1.7 開鐵口機設備操作方式

目前采用手動操作模式,即操作者在液壓操作室操作手柄實現開鐵口機各種動作要求,以便順利打開鐵口。液壓操作室遠離鐵口,位置固定,觀察范圍狹窄、角度單一,故操作者無法準確了解設備實際運行狀態(開孔速度、小車前進速度、鉆桿旋轉速度及沖擊能力等)是否合理,有可能操作失誤,影響鐵口通道的順利打開。

2 開鐵口機最新技術研究成果

針對目前市場上爐前開鐵口機設備存在的各種問題,對設備進行技術革新,使其滿足大型高爐爐前開口工藝要求。

2.1 鉆沖機構擺動滑道技術

如圖2所示,鉆沖機構與傾斜機構安裝固定為一體,擺動滑道架與懸臂通過上下軸承連接,傾斜機構擔置于擺動滑道架兩邊凸緣上,并能在該凸緣式滑道上移動(即傾斜機構帶動鉆沖機構可在滑道上進行平動)。

當回轉懸臂到工作位置時,如此時鉆沖機構與鐵溝中心線相交產生角度偏差,可通過調節調整桿來推動擺動滑道架帶著鉆沖機構繞著懸臂前端立軸擺動,直到鉆沖機構與鐵溝中心線重合或者平行為止。若為平行狀態,則推動傾斜機構帶著鉆沖機構沿著滑道架平行移動,直到鉆沖機構與鐵溝中心線重合為止。當鉆頭對準出鐵口時,該結構形式可始終保持鉆桿中心線與鐵口通道中心線重合,開孔時不會產生偏離,從而更好的保護鐵口通道。

圖2 擺動滑動結構簡圖

2.2 鉆桿夾鉗及鉆桿扶持技術

如圖3所示,夾鉗機構前支座固定于軌梁前端,后支座固定在軌梁上面,通過油缸驅動桿機構實現鉗子的張開與閉合,扶持機構為可移動式的托鉤裝置,支撐鉆桿,具有防鉆桿反彈的壓板裝置。

開鐵口機鉆孔時,夾鉗處于閉合狀態(閉合程度應根據現場鉆桿大小而定,夾鉗閉合時,必須保證與鉆桿間有間隙,方便鉆桿旋轉及移動),當鏈條帶動行走小車前行時,同時也帶動夾持機構前行,始終保持扶持機構約處于鉆桿中部位置,避免了鉆桿在鉆孔過程中部無支撐,擾度、擺動大的問題,有利于鉆桿平穩開孔。

圖3 鉆桿夾鉗及鉆桿扶持結構簡圖

2.3 高頻率沖擊的鑿巖機及霧化技術

采用高頻沖擊、高轉速、大扭矩的鑿巖機,當鐵口通道很順暢時,通過高轉速、大切削力進行開孔,當切削阻力增大時,采用高頻率低沖擊功與切削同時進行,保護鐵口通道不被大沖擊震動破壞,形成規則光滑的細長孔道,也有利于后期炮泥封堵鐵口通道。

水霧化開鐵口技術屬于新興爐前開口技術,對無水炮泥效果尤其顯著,在鉆進過程中給予鉆頭良好的冷卻,可確保一個鉆頭完成開口,無須中途更換,顯著提高鉆進效率,降低鉆桿、鉆頭消耗,正常開孔時間控制在6~10分鐘。

氣霧柜是水霧化開鐵口技術的必配設備,其功能有:

(1)吹掃冷卻。壓縮空氣吹入鑿巖機后形成氣流循環,吹出時帶走機體熱量,起到冷卻作用;

(2)油霧潤滑。壓縮空氣流經油霧器,形成油霧,吹在鑿巖機內需要潤滑的部位,形成油膜,對運動部位潤滑作用;

(3)水霧冷卻鉆頭及降塵。高壓水在鑿巖機內與壓縮空氣相遇后,形成水霧,通過機內管道,從鉆頭吹出,與開口產生的煙塵混合,起到冷卻、降塵作用。

氣霧柜使鑿巖機更加高效,穩定的工作;提高開孔效率,降低釬具消耗;減少煙塵,并延長鑿巖機使用壽命。

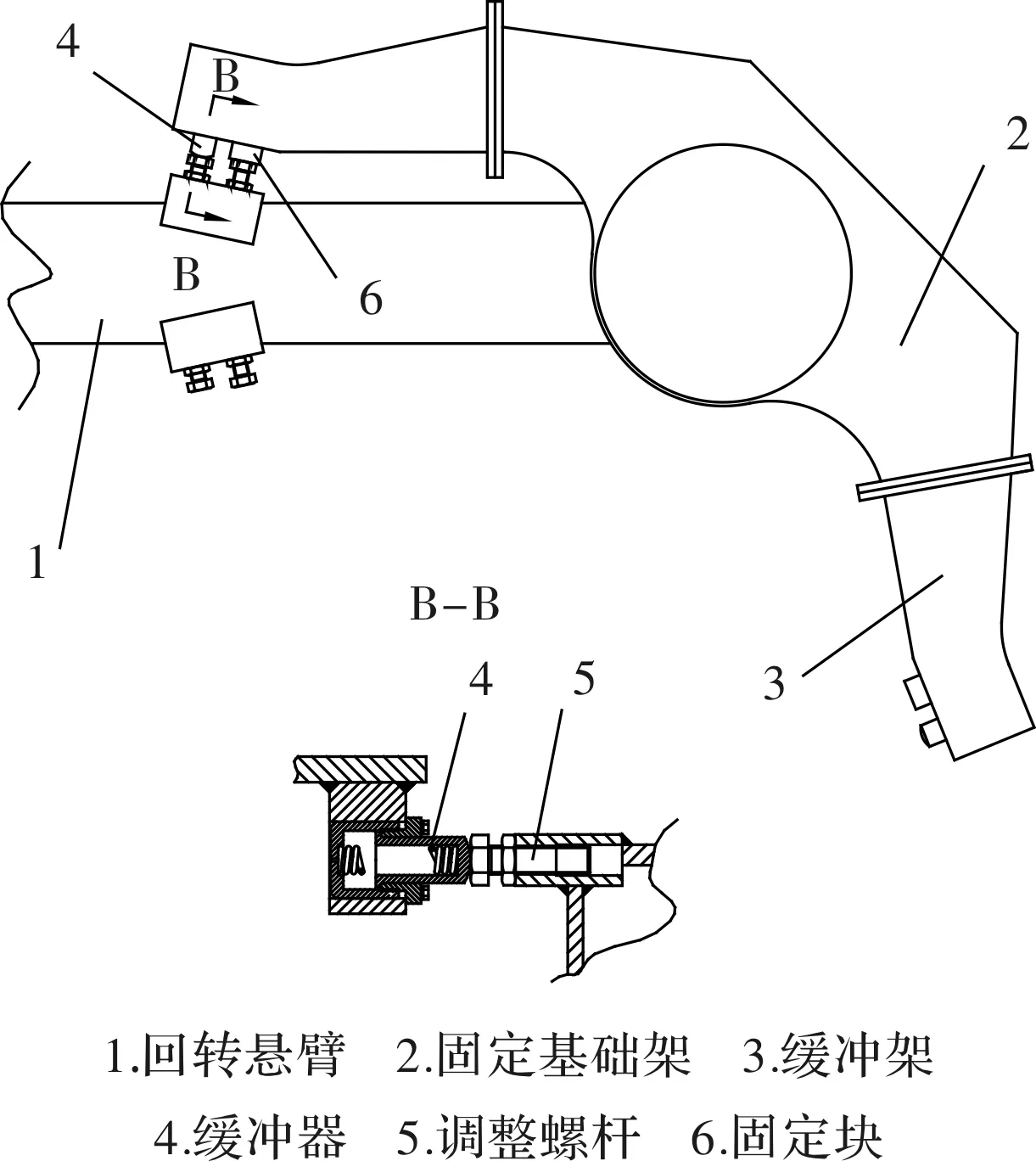

2.4 緩沖、限位技術

如圖4所示,回轉懸臂兩側安裝有調整螺桿,緩沖架安裝在固定基礎架兩側(即回轉懸臂處于工作位置和待機位置處),緩沖架上安裝有緩沖器及固定塊,緩沖器采用液壓緩沖或機械緩沖。當回轉油缸驅動懸臂旋轉到工作位置或待機位置時,懸臂側面的調整螺桿先與緩沖器接觸,以消除整個回轉機構慣性沖擊力,另一調整螺桿再與固定塊接觸,以便對懸臂位置精確定位(調整螺桿的伸出長短可根據懸臂具體位置進行調節),該技術可解決回轉機構產生沖擊力對設備整體破壞問題,可使整個設備運行較為穩定,延長設備使用壽命,同時可精確定位懸臂工作位置,避免油缸行程定位懸臂位置誤差較大問題。

圖4 緩沖結構簡圖

2.5 液電控制技術

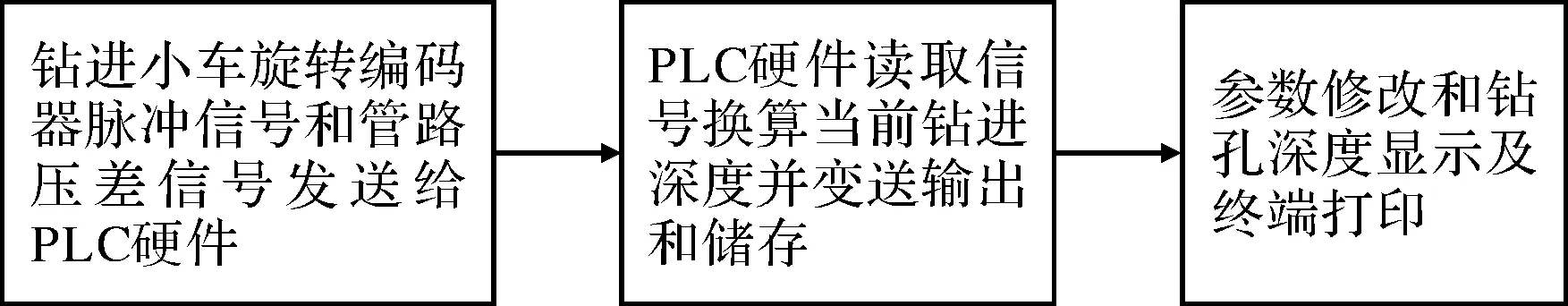

(1)鉆孔深度檢測裝置。針對現有開鐵口機無鉆孔深度檢測裝置的弊端,利用旋轉編碼器測量位移功能(編碼器安裝在送進馬達出軸上,將馬達旋轉圈數轉化為直線位移)和鉆孔臨界開通時壓差原理,采用開鐵口機鉆孔深度測量裝置。該裝置由絕對值編碼器及壓力變送器、PLC硬件及軟件、智能顯示儀表三部分組成其工作流程如圖5所示。

圖5 檢測裝置工作流程

該測量裝置能確保開鐵口機鉆孔深度的準確測量,為高爐爐前開鐵口機鉆孔操作提供參考依據,指導爐前工人正確的操作泥炮,保證生產順利進行,降低成本,提高高爐使用壽命。

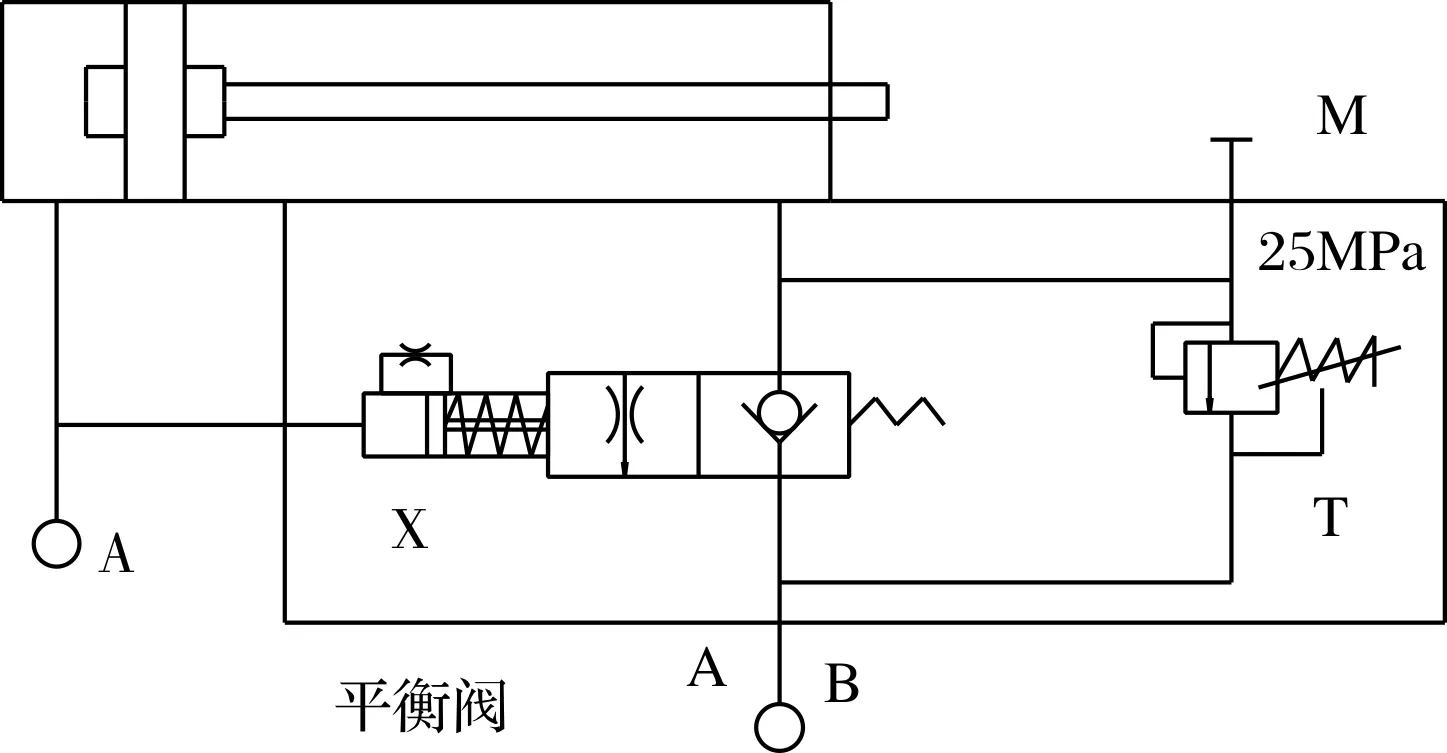

(2)傾斜油缸的壓力平衡。針對液壓油軟管受高溫熱輻射產生破損,導致傾斜油缸無法保壓而出現鉆沖機構自動傾斜的問題,利用液壓安全平衡閥的原理,將平衡閥與溢流閥組合為一體,直接安裝在傾斜油缸有桿腔進油口處,在無桿腔不主動供油情況下,有桿腔始終處于保壓狀態,不受油缸外界管路的影響,其工作原理如5所示。

該傾斜油缸平衡閥在回轉過程中可始終保持鉆沖機構處于抬平狀態,避免與下方的鐵溝蓋干涉,使開鐵口機設備處于安全運行狀態,避免事故發生。

圖6 傾斜油缸平衡閥原理圖

(3)遙控操作技術。由于手動操作模式的弊端性,最新操作模式采用遙控形式,遙控系統用于對開鐵口機設備的無線控制,無線控制系統包括遙控接收裝置和便攜式遙控器發射裝置。在遙控操作模式下,先啟動遙控器,等一切正常后,再推動遙控器上的相應手柄或按鍵以完成相應的動作(需將用于遙控操作的液壓手動閥全部升級為電磁閥,方可采用遙控器控制閥的啟動,關停),待機械設備完成工作后將設備選擇開關打到卸荷位置即可。

遙控操作可由一持遙控器者前往出鐵現場操作,此時操作人員可以非常清楚的觀察高爐的開鐵口情況,操作更加方便、準確,可有效的提高工作效率,減少不必要的操作失誤,安全得到保證。

3 開鐵口機設備及液電技術發展趨勢

(1)全自動化操作技術。高爐出鐵時伴隨高溫、粉塵、噪音等各種因素,使出鐵場環境相當惡劣,不利于工人在現場操作設備,同時每個操作者技術水平有較大差異也會影響開鐵口的效率及安全,伴隨工業自動化的全面發展,未來開鐵口機操作方式應趨于全自動操作模式。自動模式對操作人員來說是最好的支持,根據設定好的工藝參數和工藝程序編制程序,設備的操作順序和功能均是全自動的。操作員只需輸入開始信號,所有其它動作和功能都根據存儲在PLC程序中的參數、設定來完成,操作員僅對整個鉆孔過程負有監督作用,不會影響出鐵過程。

(2)自動換桿技術。爐前開鐵口機自動化操作不含其輔助設備——換桿機,并沒有完全實現真正意義上的全自動化,需人工更換開鐵口機鉆桿。自動換桿機為爐前輔助設備,其主要功能是給開鐵口機更換鉆桿,減少爐前操作員長期在惡劣環境下工作,也可避免鉆桿使用后因為高溫而無法靠近的情況,保證其人身安全。未來應對自動換桿機進行研發設計,并對液壓、電控系統等進行升級優化,使爐前所有設備按照爐前工藝要求實現自動化操作,以便實現真正意義上的爐前全自動化操作。