基于AMESim主從同步控制系統仿真研究

王野牧,胡牧青

(沈陽工業大學 機械工程學院,遼寧 沈陽 110870)

0 前言

對于重型機械,特別是盾構機的支護作業來說,在復雜多變的工況下,多缸運動的同步性顯得尤為重要。鋼拱架安裝器的水平移動主要依靠兩個水平油缸的伸出與縮回完成。由于安裝器的質量大,重心高,極易出現負載不恒定、極端偏載的情況,所以油缸同步精度的好壞直接影響到鋼拱架安裝精度的高低,從而對液壓同步控制系統提出更高的要求。

根據實際工況需要,實驗臺所需要實現的技術指標如下:(1)驅動最大負載力100 000 N;(2)兩個水平缸的同步精度0.2 %。

1 實驗臺的組成及工作原理

液壓同步控制實驗臺主要由同步控制和負載加載兩部分組成。圖1為液壓同步實驗臺液壓原理圖。同步控制是由工業計算機、伺服比例閥、位移傳感器構成的位置閉環控制系統。位移傳感器采集兩油缸不同位置信號,傳遞給運動控制卡,再由工業計算機進行計算、分析并控制伺服比例閥的開度,從而實現同步控制。負載加載是由工業計算機、三通比例減壓閥和壓力傳感器構成的壓力閉環控制系統。通過改變三通比例減壓閥的出口壓力的大小來模擬盾構機支護作業過程中出現的負載力。

圖1 液壓同步試驗臺液壓原理圖

2 基于AMESim主從同步控制系統模型建立

2.1 比例伺服閥模型的建立

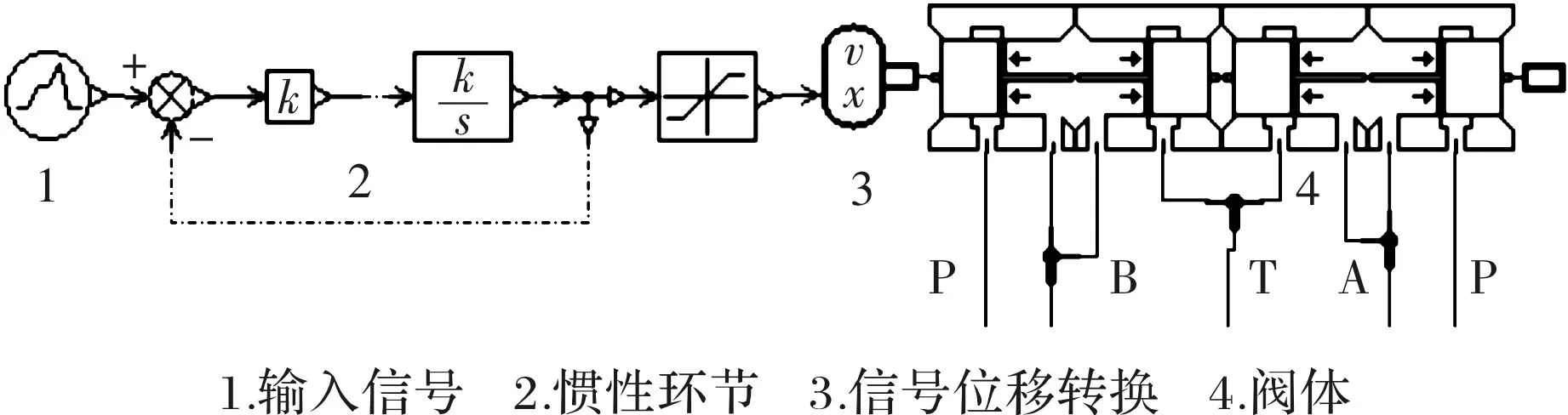

伺服比例閥作為主從同步控制系統的重要核心元件,其好壞直接影響系統的響應時間、穩定性和控制精度。為了模擬真實的伺服比例閥,在實驗中,該閥的實際頻寬大于液壓系統固有頻率的3~5倍,因此將其簡化成比例環節進行仿真分析,最后在AMESim中建立的模型如圖2所示。模型中具體參數值如表1所示。

圖2 伺服比例閥仿真模型

參數參數值響應時間/ms5最大流量(在p=7 MPa)/L·min-118最大流量(在p=3 MPa)/L·min-128圓角半徑/mm0.005徑向間隙/mm0.003

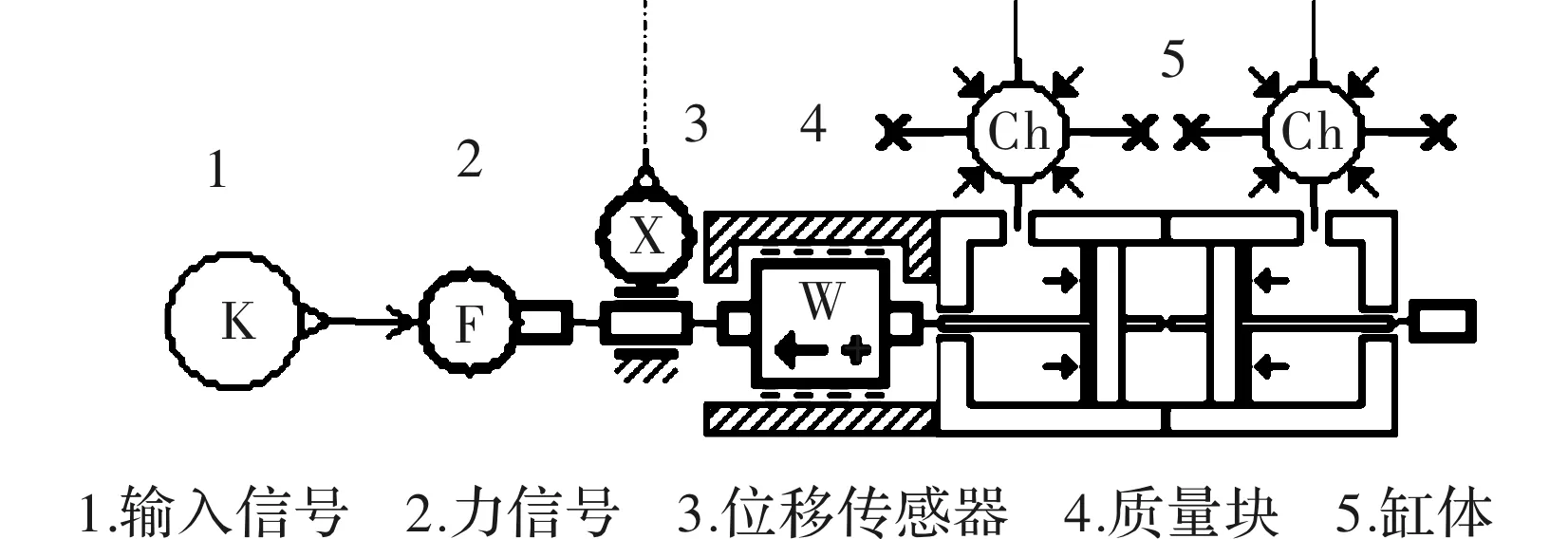

2.2 伺服油缸模型的建立

伺服油缸是主從同步控制系統的動力執行機構,油缸的技術參數直接影響最大承受負載力情況及仿真的真實性。根據伺服油缸的實際的技術參數(如表2),利用AMESim建立的伺服油缸模型如圖3所示 。

表2 伺服油缸相關技術參數

圖3 伺服油缸仿真模型

2.3 閉環控制系統模型的建立

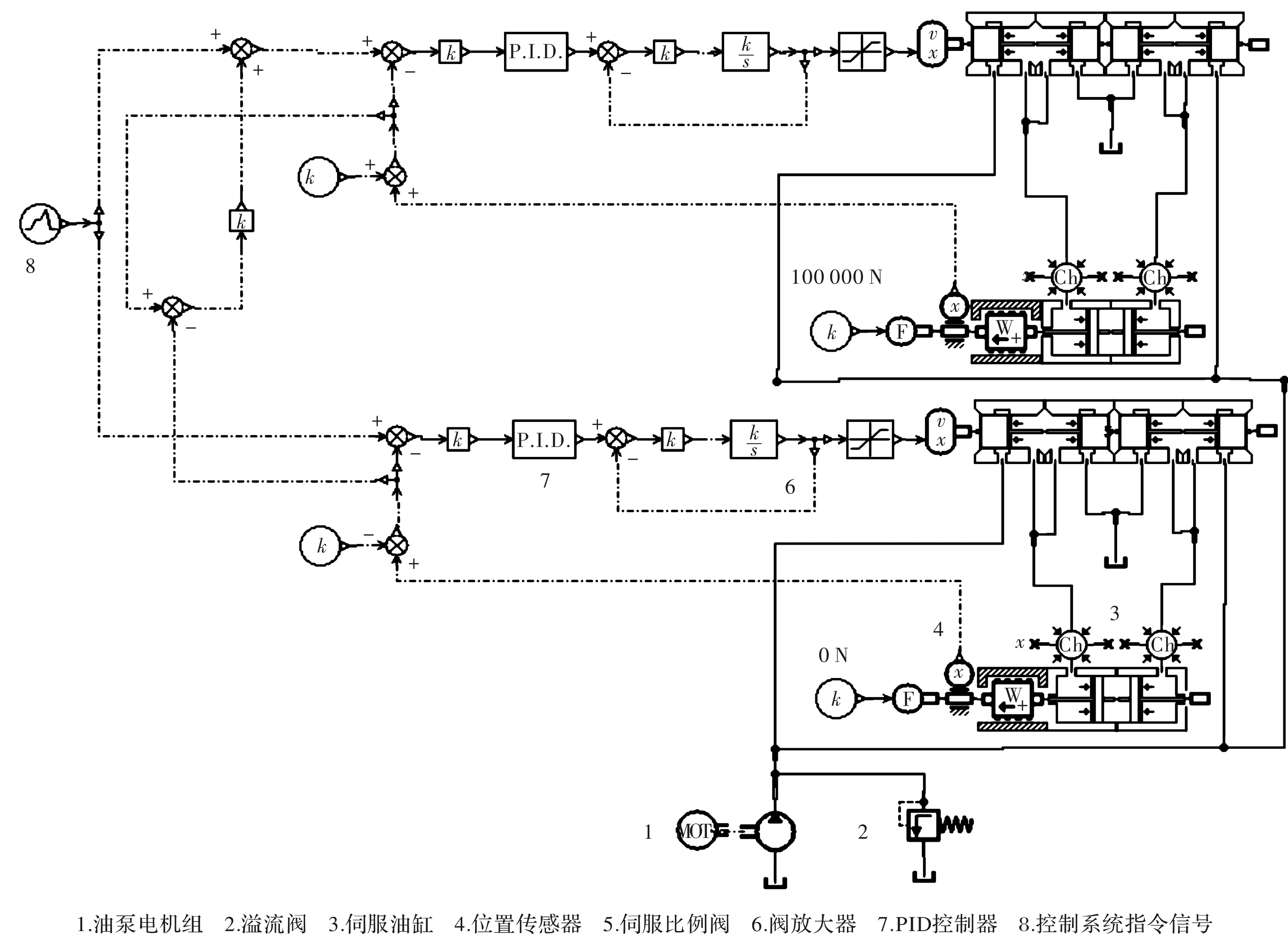

液壓主從同步控制框圖如圖4所示。工控機通過給閥放大器輸入相同的電壓信號,控制比例伺服閥開度的大小,從而控制油缸的移動速度。當油缸接觸到負載出現移動速度的不同步及位置偏差時,偏差值會通過差值反饋的方式累加到移動速度較慢油缸的閥放大器上,從而提高伺服比例閥的開度,進而提高油缸的移動速度。直至偏差值為0時,系統會重新建立一個新的平衡點達到穩定。同時,每個獨立的位置傳感器與比例伺服閥、油缸構成獨立的位置閉環控制系統,實現每個油缸均能獨立進行位置控制。

根據液壓主從同步控制框圖,針對100000 N和0 N兩種負載狀態建立AMESim模型如圖5所示。

圖4 液壓主從同步控制框圖

圖5 液壓主從同步閉環控制系統模型

3 控制系統動態特性分析

當信號源輸入信號為0~10時,對應伺服比例閥閥芯位移為0~100%。實驗臺的位移傳感器的工作范圍0~1.5 m,所對應的信號為0~1。溢流閥的開啟壓力為250 MPa;柱塞泵的排量為 125 L/min;電機轉速為1 500 r/min,仿真時間200 s。

對于剛性負載的液壓同步系統來說,在接觸負載的瞬間會對系統產生很大的超調量,經過震蕩以后才能達到穩定。在實際實驗過程中為了避免產生較大的超調量、測量元器件的損壞以及實驗數據的不準確,在系統中加入PID控制器對系統進行校正,經過多次實驗獲得最終PID調整器中比例、積分、微分環節的數值大小,P=7.19,I=2.57×10-3,D=0。

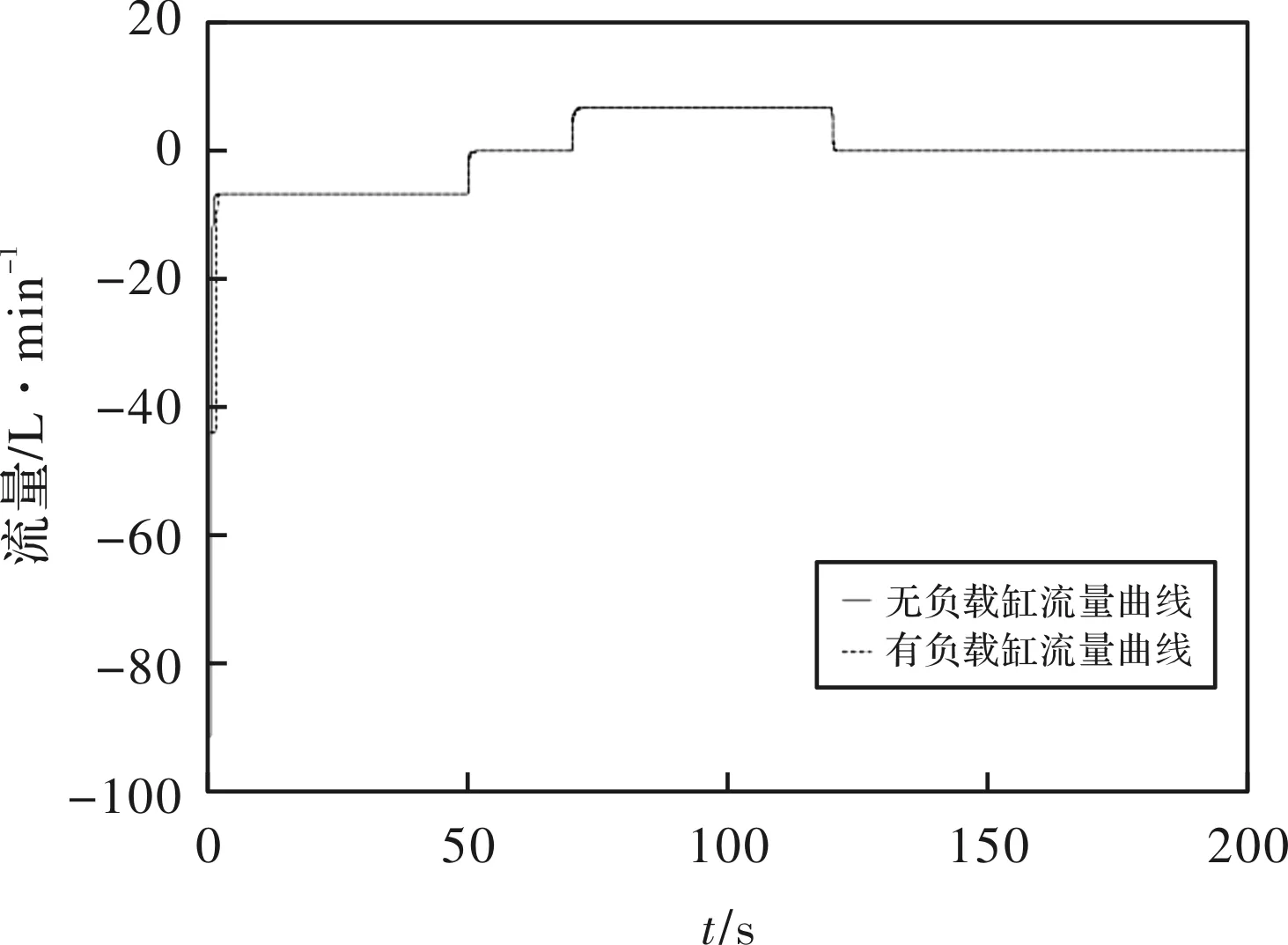

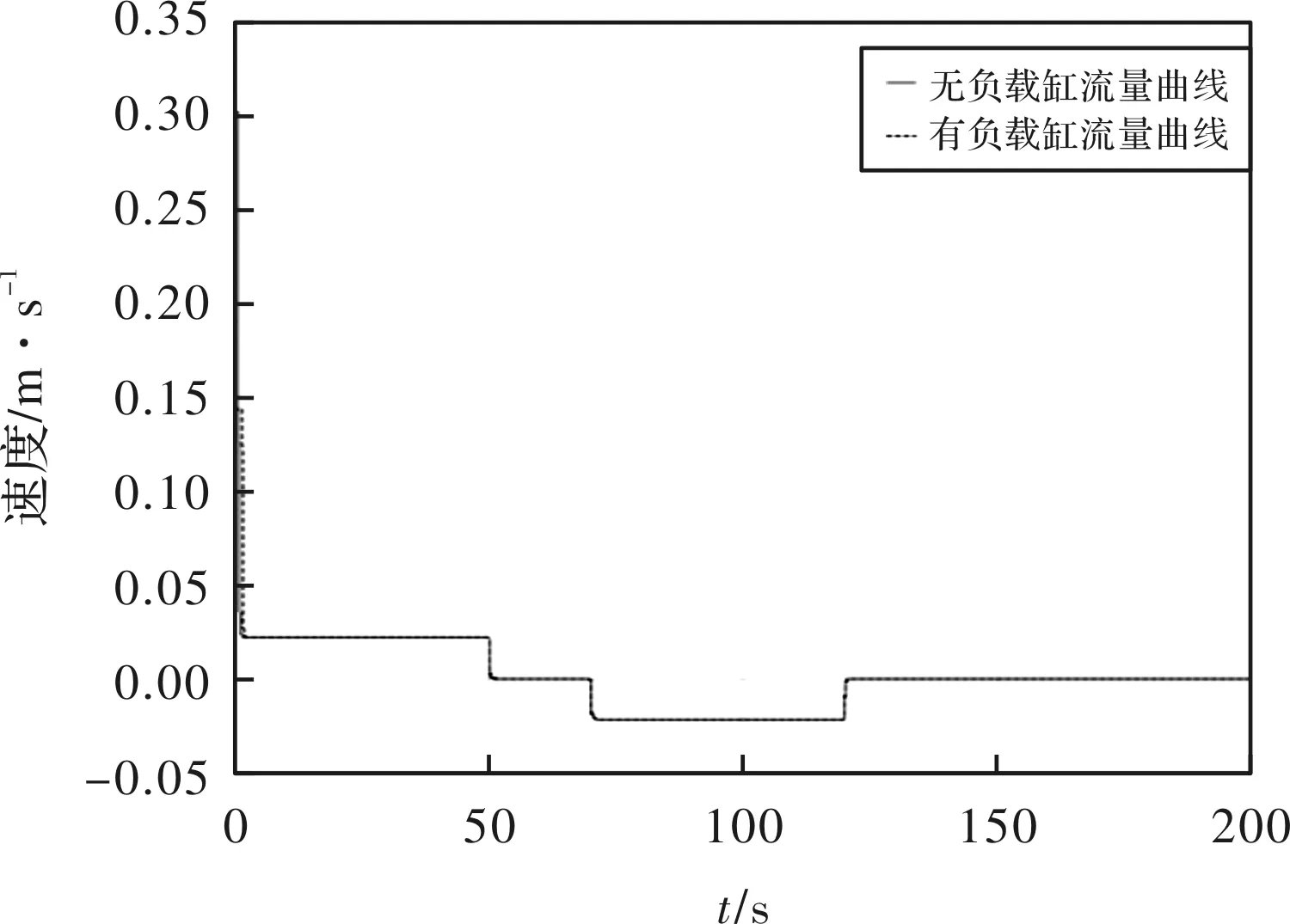

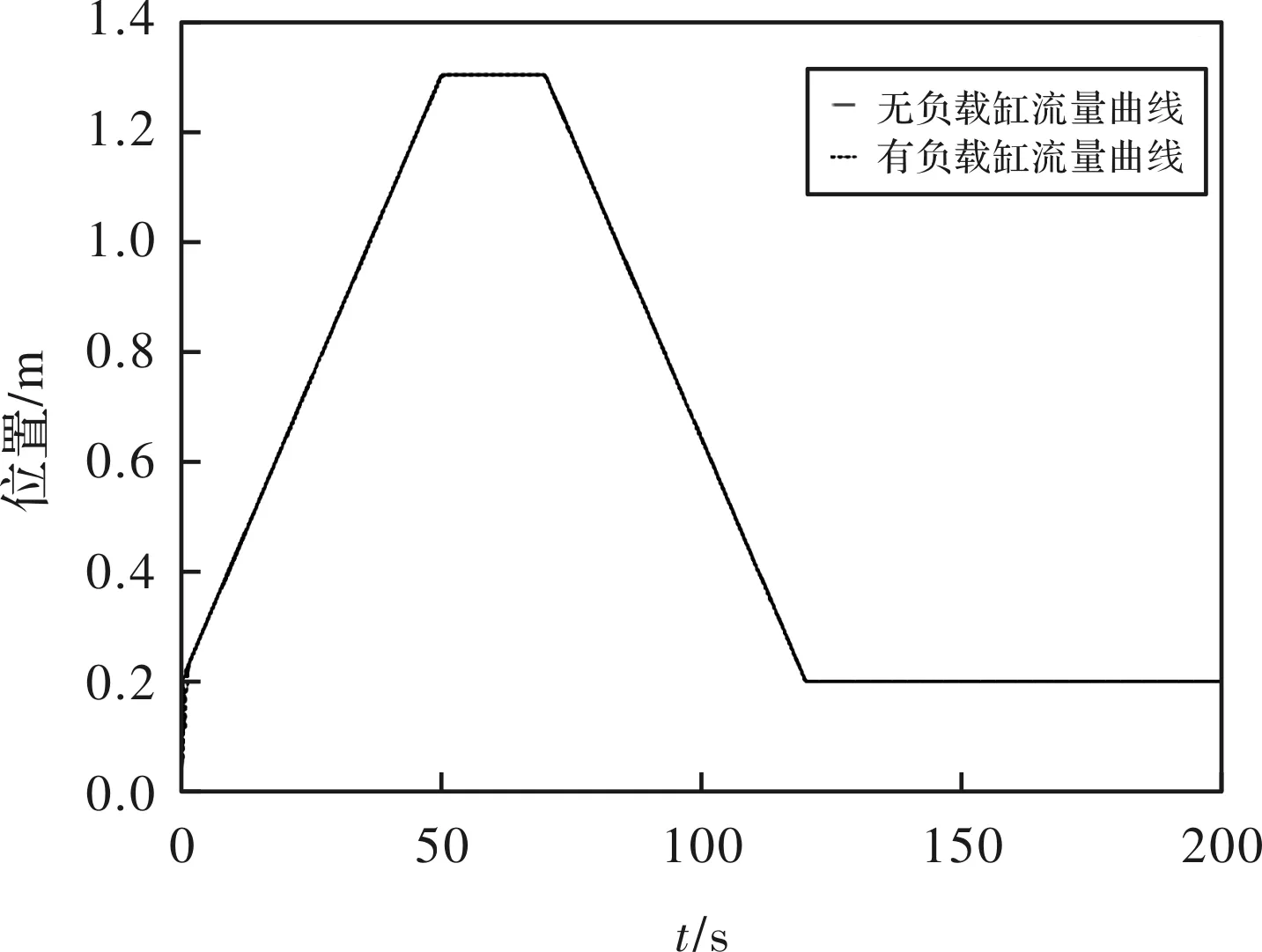

從圖6曲線上可以看出,液壓缸在伸出過程中,流量穩定在6.72 L/min;縮回過程中,流量穩定在6.75 L/min。仿真到50 s之后,液壓缸處于支撐狀態,因此流量為0 L/min。從圖7曲線上可以看出,伸出與縮回過程中,雙液壓缸速度均穩定在22 mm/s,速度誤差可以忽略不計。在液壓缸的行程內,通過圖8曲線可以看出位置誤差為1.14 mm,計算可得同步精度為0.076%遠遠小于0.2%,滿足實驗所需的精度要求。

圖6 伺服油缸的動態流量曲線

圖7 伺服油缸的速度變化曲線

圖8 伺服油缸的位置變化曲線

4 結束語

(1)對于閥控缸液壓系統來說,當實際使用的伺服比例閥的頻寬大于液壓固有頻率的額的3~5倍時,伺服比例閥簡化成慣性環節,有利于系統的仿真分析。

(2)對于負載是剛性的液壓同步系統來說,在接觸負載的瞬間會產生一個較大的階躍力,使系統產生一個較大的超調量和震蕩。如果想要提高控制精度,改善系統的響應特性,可以增加PID校正環節。

(3)通過仿真分析可以得出,負載為0與負載為100 000 N的油缸在行程范圍內,無論伸出與縮回的同步精度均能滿足實驗要求,得到滿意的結果。同時為極端偏載的工況下的液壓同步控制提供一個科學的理論支持。

(4)液壓同步控制試驗臺負載力控制系統的設計利用AMESim軟件進行建模和仿真,與傳統的數學建模推導傳遞函數相比,更加直觀、方便得到系統的動態響應曲線。