冷、熱進料對酸性水汽提塔操作影響的模擬分析

師彥俊,趙海濤

(中國石化鎮海煉化分公司,浙江寧波 315200)

1 汽提塔概況

鎮海煉化酸性水汽提塔T3401采用側線抽氨工藝,設計處理能力為80 t/h,實際處理量為60 t/h。汽提塔設置兩段填料+49層單溢流浮閥塔盤,側線抽氨工藝[1]要求汽提塔分冷、熱兩股物流進塔,其中冷進料被冷卻器冷卻至35~40℃進入汽提塔頂填料層;熱進料需要與塔底采出物流、側線采出物流換熱至140~150℃后進入汽提塔第二層塔板。塔頂采出的酸性氣體包含H2S、CO2和少量水蒸氣等組分,經冷卻后進入酸性氣分液罐,分液后進入硫黃回收裝置回收硫黃;塔中部含NH3氣體經側線抽出并三級冷凝后得到99%的粗氨氣進入氨精制系統進行脫硫,得到液氨產品;塔底再沸器選用1.0 MPa過熱蒸汽,塔底溫度控制為155~170℃,1.0 MPa過熱蒸汽為汽提塔的主要熱量來源。

2 模型建立

2.1 建模目標

通過Aspen PLUS軟件建立穩態的汽提塔模型,利用軟件自身的分析工具,主要分析冷、熱進料比對全塔溫度分布、汽提塔蒸汽消耗、塔底凈化水水質的影響。通過調整汽提塔的冷、熱進料比,優化汽提塔蒸汽使用量及凈化水水質,模擬出最佳操作條件。

2.2 模型介紹

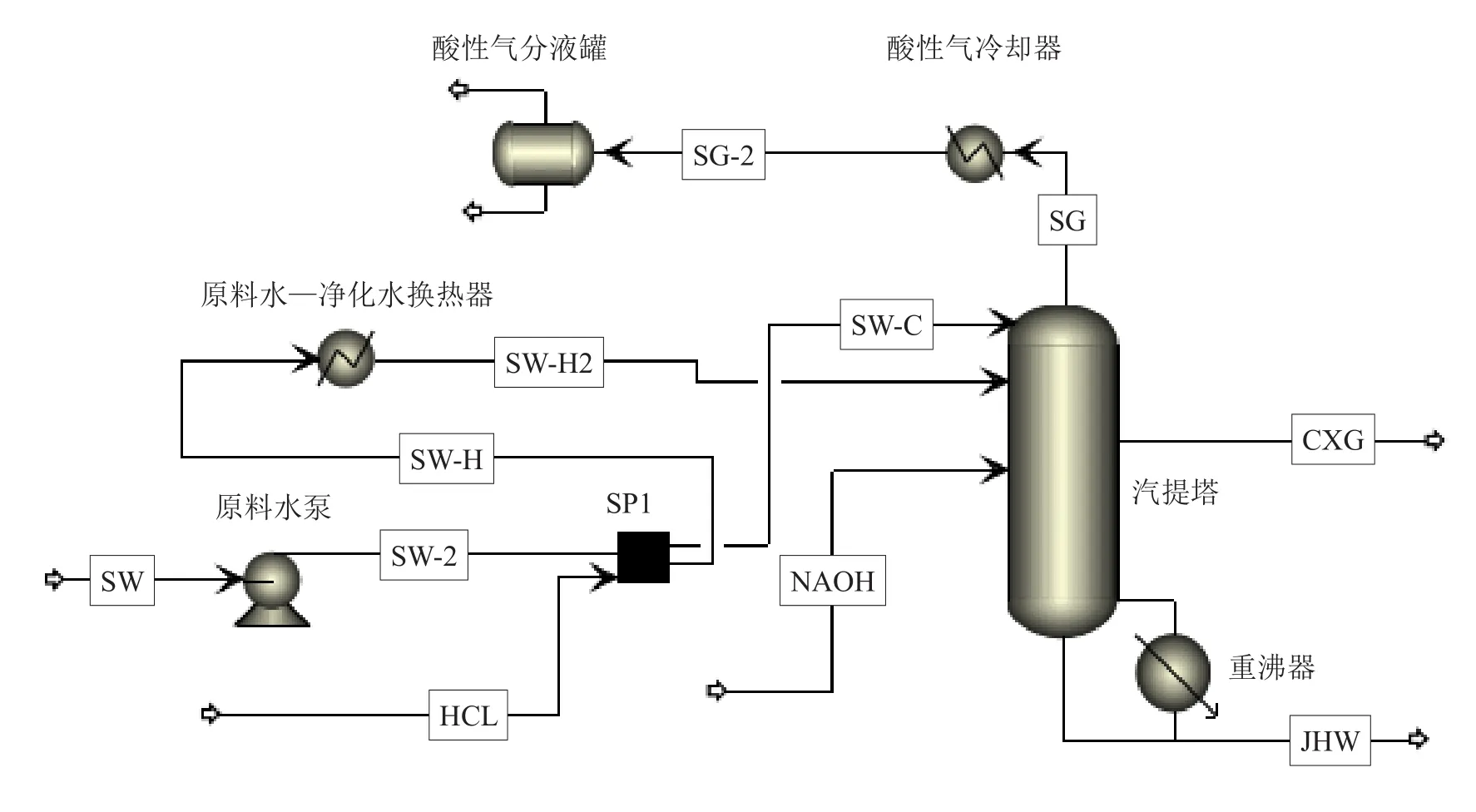

應用Aspen PLUS流程模擬軟件,以鎮海煉化80 t/h汽提塔2016年8月2日12∶00的標定數據為基礎,建立汽提塔的穩態模型,具體模擬流程如圖1所示。

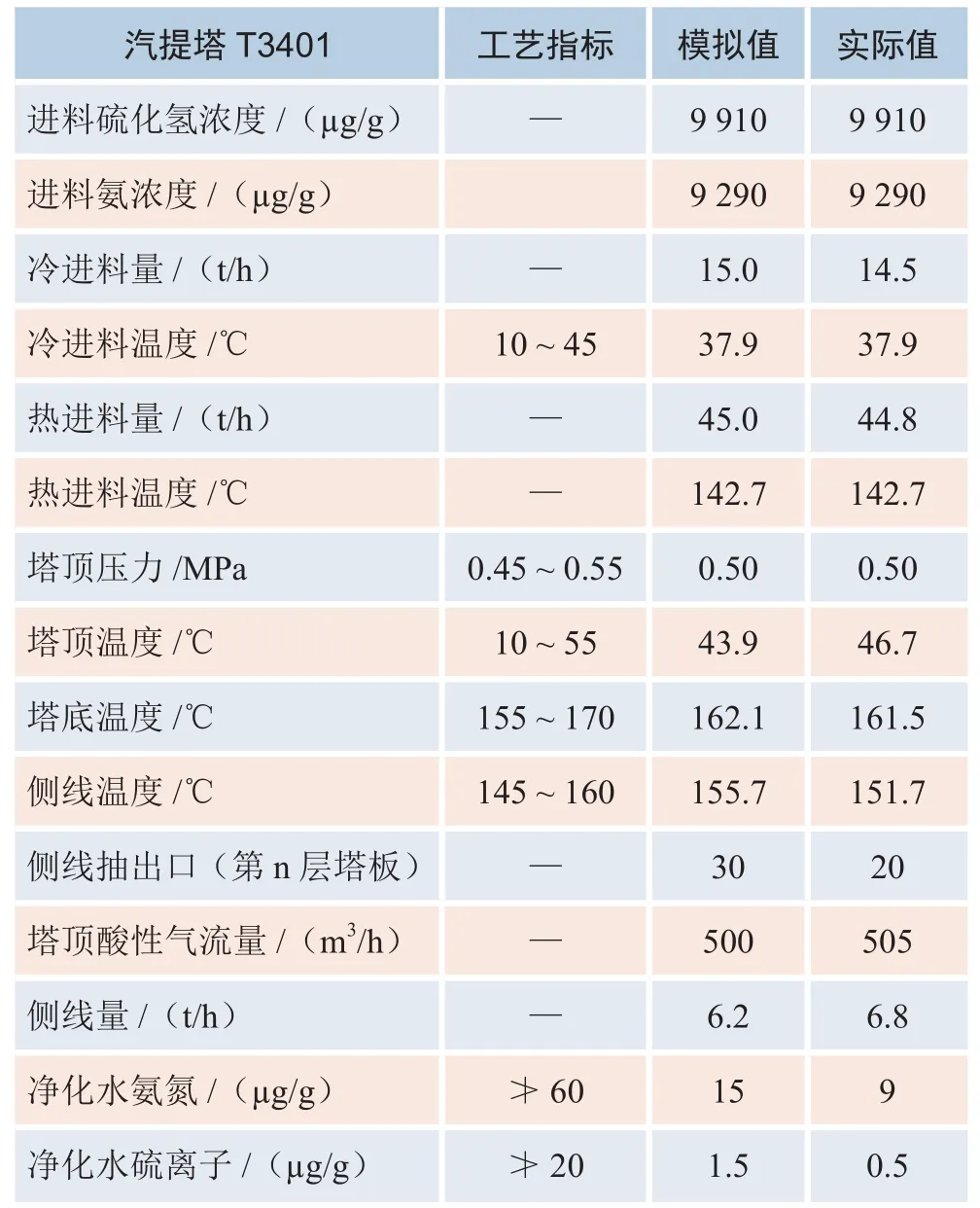

模型中,選用專用于電解質系統的ELECNRTL物性方法,應用電解質向導自動生成電解質組分,選取數據庫中的Henry常數表征H2S、NH3在水中的溶解度,數據庫中自帶有H2S和NH3在水中的電離平衡常數,結合輸入的標定數據,對汽提塔進行嚴格模擬計算,模擬值與標定數據對比結果見表1。

由表1可知,模擬計算結果與標定數據吻合程度較高,說明模型較為準確,能夠反映裝置實際生產運行狀況。

圖1 汽提塔T3401模擬流程

表1 T3401模擬值與標定數據對比

3 模型分析

3.1 冷、熱進料比對全塔溫度分布的影響

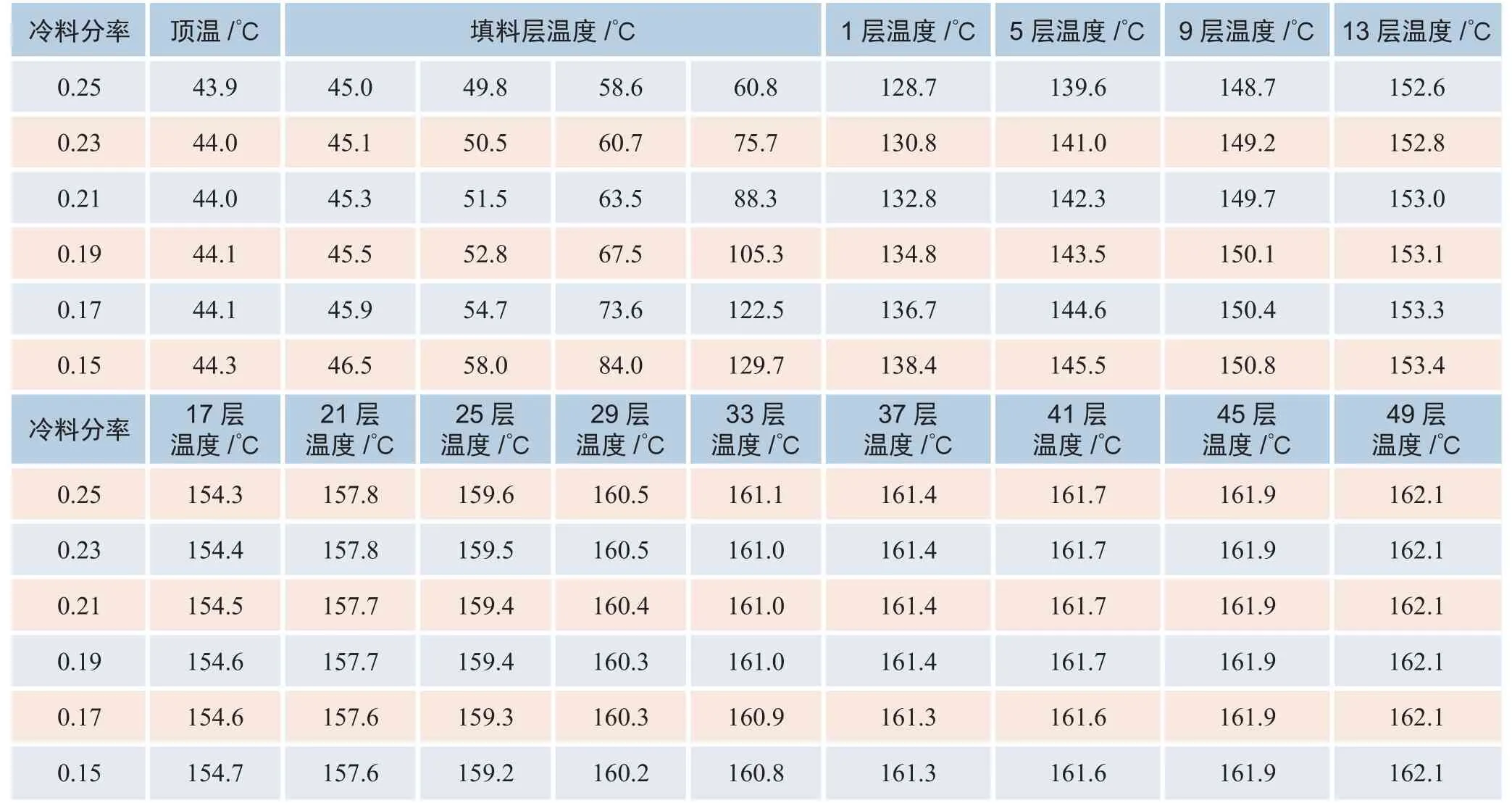

在進料總流量不變的前提下,保持塔頂壓力、酸性氣流量、側線量恒定,改變冷、熱進料比,研究不同冷料分率下汽提塔各點溫度,計算結果見表2。

由表2可知,汽提塔溫度分布可分為低溫區、過渡區、高溫區三個區域。40~60℃區域(填料層)為低溫區,在低溫區利用硫化氫相對揮發度比氨大,氨的溶解度比硫化氫大的原理,打入冷進料保證塔頂獲得含氨量很低的酸性氣。90~160℃區域(1層至35層)為過渡區,在過渡區,調整冷、熱進料比,既保證硫化氫的汽提效果,又使氨能夠從上部隨液流向下移動,進而在塔中部積聚。160℃以上(35層至塔底)為高溫區,塔板層間溫差只有1℃,硫氫化銨的水解常數很大,氨和硫化氫絕大部分以游離態存在,且溶解度很小,汽提作用和側線采出的減壓作用,使氨向中部積聚,在塔底獲得合格的凈化水。

通過降低冷、熱進料比,可以看出汽提塔低溫區溫度明顯竄升,尤其是當冷熱進料比從1∶3降低至1.0∶4.9時,汽提塔填料層下部溫度明顯竄升,溫度上升至122.5℃,有明顯的沖塔跡象;過渡區板間溫度差有所下降,原因是冷進料的冷卻、吸收作用被削弱。一般汽提塔的最小冷流量由汽提塔填料的最小潤濕量決定,而理論最小冷進料量為不影響汽提效果的前提下吸收剩余蒸汽及氨所需的液相流量。當冷進料下降到一定程度時酸性氣中的大量蒸汽不能有效冷凝而被帶出,造成了沖塔現象。冷進料的另一個作用是提高板間溫度差,進而提高傳質推動力。降低冷進料流量,過渡區板間溫度差就會有所下降。

表2 不同冷料分率下汽提塔各點溫度

3.2 冷、熱進料比對汽提塔蒸汽消耗的影響

影響汽提塔蒸汽消耗的主要因素有冷、熱進料溫度、冷進料流量、塔底凈化水溫度、側線流量等。理論上,由于單塔加壓側線抽氨工藝操作在高溫、高壓條件下進行,因此塔的能耗較低壓無側線工藝高。當加熱蒸汽選用1.0 MPa過熱蒸汽時,汽提塔蒸汽單耗為150~180 kg/t酸性水。文獻[2]報道了一個經驗的蒸汽消耗計算公式

H=1.05[(T凈-T原)+n(T底-T冷)+BI抽]

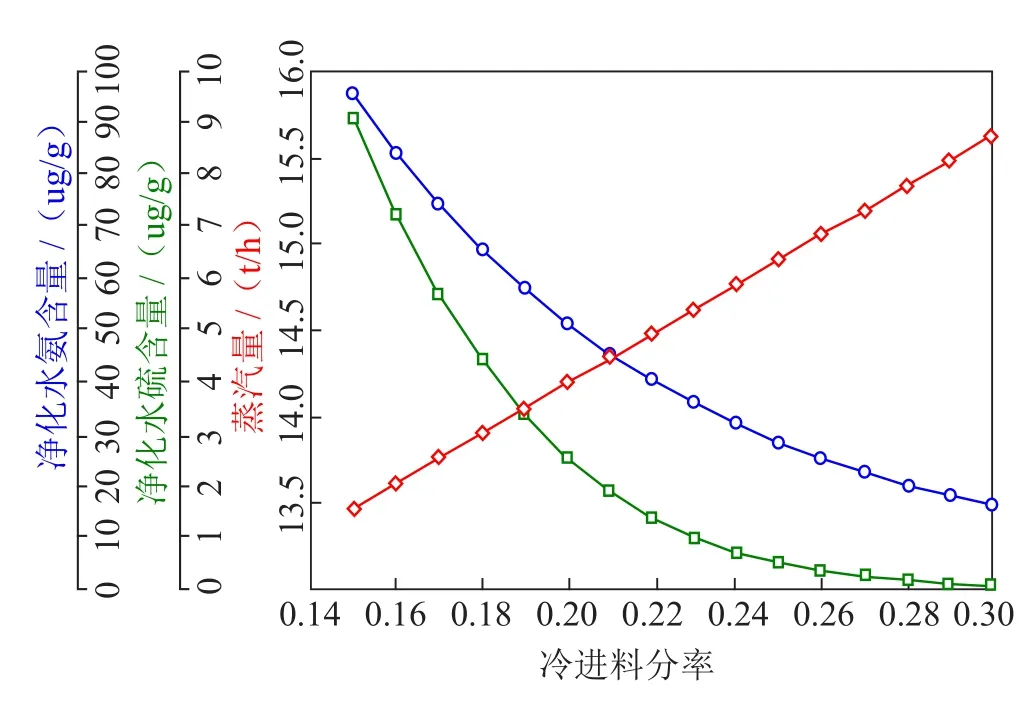

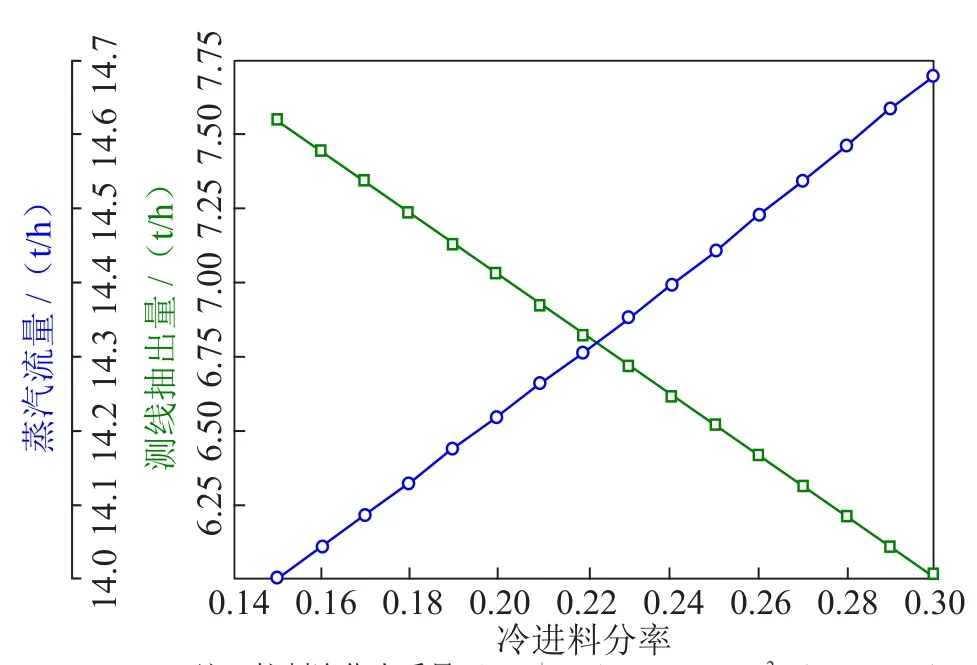

其中:n為冷熱進料比,B為側線抽出量,I抽是常量,(T凈-T原)反映了要降低能耗,需要充分回收系統熱量。通常,利用自身裝置內部換熱,能將熱進料溫度換熱至140℃以上,有文獻[3]報道通過調整換熱網絡,能使換熱終溫達到154℃以達到降低能耗目的;n(T底-T冷)反映冷熱進料比(n)對能耗的影響因素,降低n值有利于能耗的降低;而BI抽反映了側線抽出量對能耗的影響,認為I抽是常量,側線抽出量B值決定了該項值的大小。通過模型計算冷熱進料比對能耗的影響,同樣保持進料總流量、塔頂壓力、酸性氣流量、側線量恒定,改變冷、熱進料比,得出計算結果見圖2。

圖2 冷進料分率與汽提蒸汽的關系

由圖2可知,隨著冷進料分率的降低,汽提塔蒸汽消耗量明顯下降,但凈化水質量有一定程度的變差,在冷進料分率為0.18時,凈化水氨含量出現超工藝指標的情況。在控制凈化水質量(NH4+-N≯60 mg/L,S2-≯20 mg/L)的前提條件下,側線量也會對汽提塔蒸汽消耗產生影響,此時,冷熱進料比對汽提塔蒸汽消耗的影響,見圖3。

由圖3可知,隨著冷進料分率的降低,汽提塔蒸汽消耗量明顯下降,凈化水質量要求恒定,此時側線抽出量會升高。因此,將汽提塔冷、熱進料比從1∶3調整至1∶4,可以減少汽提塔蒸汽消耗同時滿足凈化水質量要求。

圖3 冷熱進料比對汽提塔蒸汽消耗的影響

3.3 冷、熱進料比對汽提塔底凈化水水質的影響

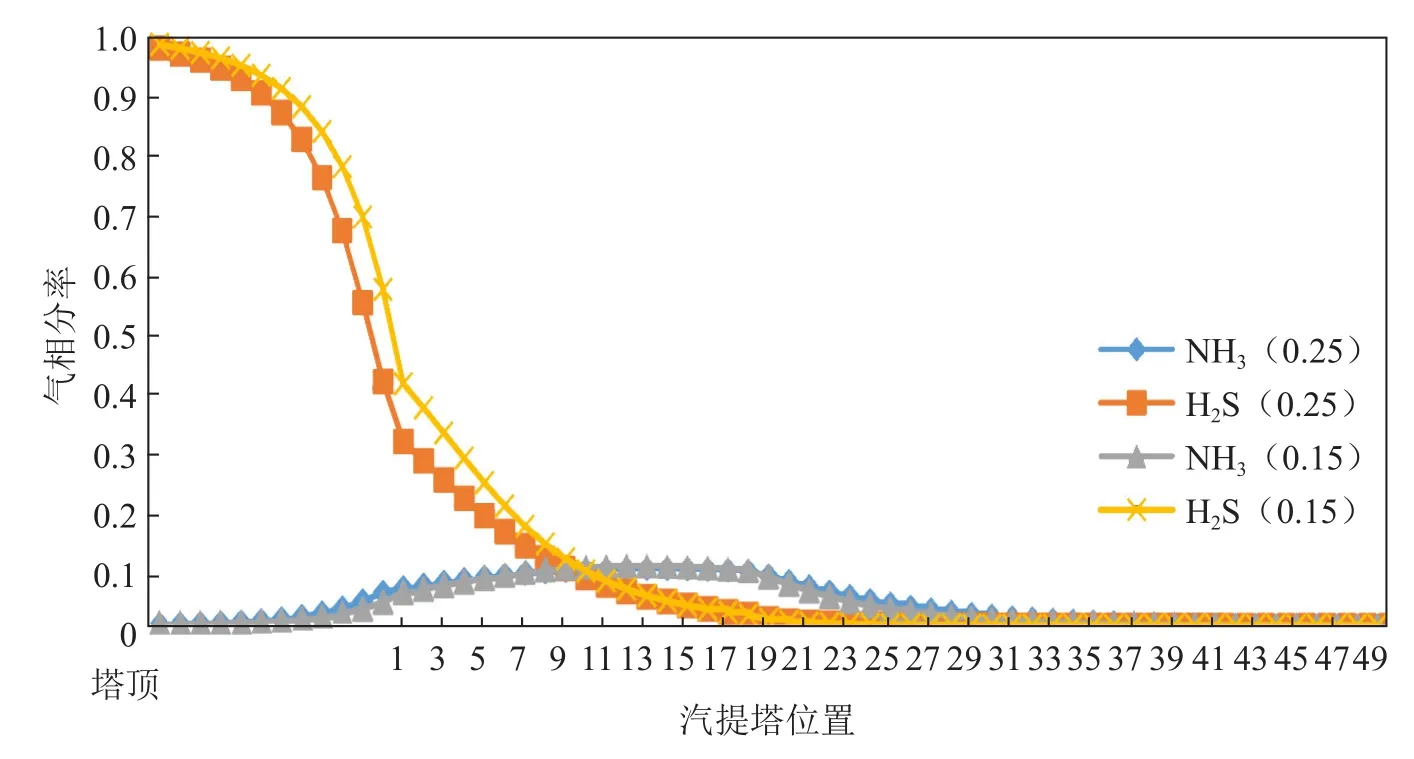

在實際生產中,凈化水水質控制指標為氨含量≯60 mg/L,硫化物含量≯20 mg/L。為了保證凈化水水質,需要從塔頂硫化氫濃度最高點抽出足夠量的硫化氫,從塔中部氨濃度最高點抽出足夠量的側線氣。為了研究冷、熱進料比的變化對汽提塔內氣相組分分布的影響,利用上述模型并保持進料總流量、塔頂壓力、酸性氣流量、側線量恒定,改變冷、熱進料比,計算汽提塔各點氣相中硫化氫、氨濃度分布,其計算結果見圖4。

圖4 汽提塔塔板各點氣相中硫化氫、氨濃度分布

由圖4可知,當汽提塔冷、熱進料比改變時,汽提塔內氣相組分硫化氫濃度最高點在塔頂,氨濃度最高點在15~17層塔板之間,二者濃度最高點沒有偏離,可以滿足抽氨、抽硫化氫的要求。但從前面的論述可以看出,當降低冷、熱進料比時,汽提塔的傳質推動力減弱,汽提塔的傳質效果變差,凈化水中氨氮含量和硫化物含量均有所上升。

4 模型應用

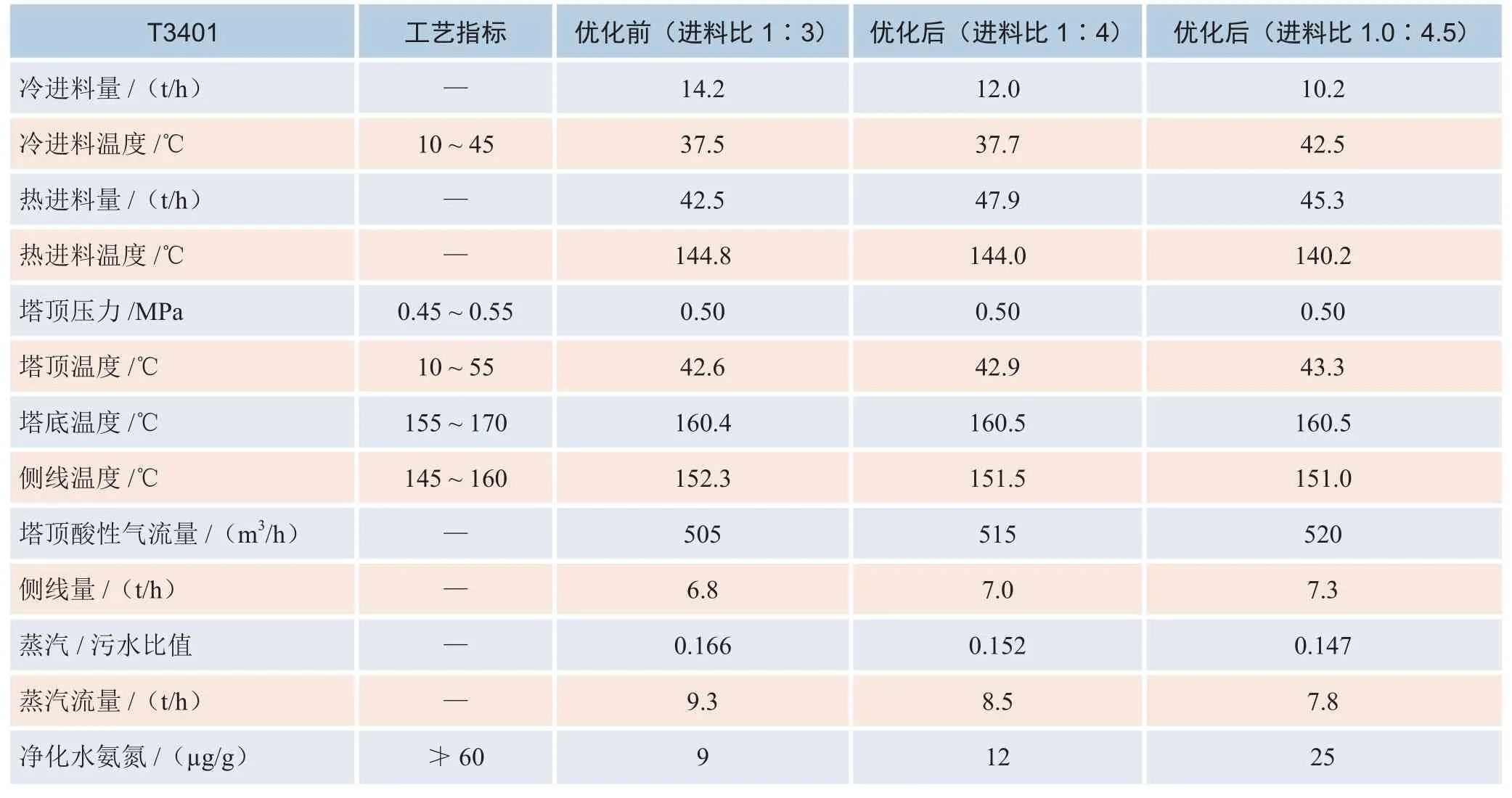

通過建立汽提塔的穩態模型,對冷、熱進料比對汽提塔的影響進行模擬計算,由結果可以看出,隨著冷、熱進料比的降低,汽提塔蒸汽使用量明顯降低,當冷、熱進料比降低到一定程度時,會造成汽提塔沖塔和凈化水水質不合格。2017年10月28日10∶00—14∶00采用冷、熱進料比為1∶4和1.0∶4.5進行汽提塔的優化試驗,其結果對比見表3。

由表3可知,在汽提塔負荷為70%時,通過調整汽提塔冷、熱進料比,在保證汽提塔平穩運行和塔底凈化水質量合格的前提下,降低冷、熱進料比至1∶4和1.0∶4.5,此時,蒸汽/污水比值由0.166分別降低至0.152、0.147,節約蒸汽量分別為0.8 t/h、1.5 t/h,取得明顯的節能效果。

表3 T3401優化前后數據對比

5 結論

以標定數據搭建的穩態模型與汽提塔實際運行基本吻合,誤差在允許范圍之內,建立的模型對后續操作調整及運行優化有一定的指導意義。通過模型分析,降低汽提塔冷、熱進料比能顯著降低汽提塔重沸器蒸汽消耗;降低汽提塔冷進料流量將削弱冷進料冷卻、吸收效果,同時對傳質推動力有一定程度的削弱,生產中應避免冷進料量低于填料層最小潤濕量的情況發生。