壬二酸生產工藝進展

朱琬瑩,曾建立,杜澤學

(中國石化 石油化工科學研究院,北京 100083)

有機二元酸是重要的精細化學品,既可以和一元醇反應得到相應的二元羧酸酯,用作增塑劑和潤滑劑[1],又可以用來制造液壓流體、農用藥劑、醫藥、染料、重金屬鹽絡合劑、潤滑劑的添加劑等[2]。如十二碳二元酸和十三碳二元酸,可用來合成聚酰胺工程塑料、尼龍工程塑料、高級香料等[3],以它們為原料制成的工程塑料具有優異的成型加工性、耐熱性、耐腐蝕性及絕緣性等[4]。壬二酸作為一種中等鏈長的有機二元酸,具有很高的使用價值,可以制備高分子尼龍9和尼龍69,具有耐磨損、耐腐蝕、低溫性能優良等優點[5];合成的壬二酸二辛脂、壬二酸異丁酯等增塑劑,均具有良好的耐熱性、耐寒性、黏度低、沸點高、不易揮發、增塑效率高等優點;合成的壬二酸二辛酯、壬二酸二癸酯、壬二酸雙十三烷酯等潤滑劑,閃點高,具有良好的黏溫特性[6];可用于醫藥學,治療皮膚色素過多癥、色素沉著、黑色毒瘤等[7],臨床上也用于治療痤瘡等[8-9];還可以用于生產黏合劑、溶劑、緩蝕劑、化妝品等[10-17]。

本文介紹了壬二酸的生產概況和生產工藝。不飽和脂肪酸氧化裂解是制備壬二酸的主要工藝,常用的原料是油酸,工業油酸氧化裂解的主要產物為壬二酸和壬酸,油酸氧化裂解制備壬二酸的工藝根據所使用的氧化劑不同可以分為臭氧氧化法、過氧化氫氧化法和分子氧氧化法等。

1 壬二酸生產概況及工藝

1.1 壬二酸生產概況

天然油脂中的不飽和脂肪酸多在第9位存在一個不飽和雙鍵,氧化裂解即可生產壬二酸。此外,特定長度的醇、醛等有機物發生氧化反應以及生物法都可以生產壬二酸[18]。其中,以不飽和脂肪酸為原料,通過氧化裂解生產壬二酸是最主要的工藝。美國Emery公司和意大利Matrica Spa公司是世界上主要的壬二酸生產廠家[19],四川西普化工有限公司[20](現已被收購、更名為禾大西普)則是國內最大的壬二酸生產廠家,產能可達1 000 t/a,目前還在擴能,預計2019年將達到3 000 t/a。此外,一些香精香料生產企業、制藥企業,如杭州友邦香料香精有限公司也有少量生產[21]。整體而言,市場對二元酸的需求量越來越大,很多產品都出現供貨緊缺的情況,如2009年國際需求達到1.236 Mt,但國內二元酸產量不足20 kt,市場預測到2020年需求量達1.9~2.8 Mt[22]。比較2007年和2017年的壬二酸價格可知,工業級壬二酸的價格長期穩定在6~10萬元/t,而電容級、醫用級化妝品級壬二酸則約穩定在30萬元/t;生產難度大是壬二酸價格長期居高不下的主要原因,導致供應量一直未顯著增加。

1.2 壬二酸生產工藝

天然油脂中存在的不飽和脂肪酸以油酸、亞油酸和亞麻酸為主,它們都含有第9位的碳碳雙鍵,所以經過氧化裂解都可生產壬二酸,同時副產壬酸、己酸、丙二酸等脂肪酸。工業上多以工業油酸為原料來生產壬二酸,氧化裂解的產物以壬二酸和壬酸為主,副產的壬酸也具有較高的使用價值,是合成潤滑油、增塑劑、化妝品、殺菌劑、樹脂、除銹劑等的原料[16-17]。油酸氧化裂解制備壬二酸的工藝根據所使用氧化劑不同可以分為臭氧氧化法[12,19]、過氧化氫氧化法[23-25]、分子氧氧化法[26-27]、高錳酸鉀氧化法[28]、次氯酸鹽氧化法[29]、硝酸氧化法[30-31]等。其中臭氧氧化法是目前最主要的工業生產方法,過氧化氫氧化法則是近些年研究較多的制備方法。

1.2.1 臭氧氧化法

在油酸氧化裂解制備壬二酸的方法中,臭氧氧化法是目前唯一大規模實現工業生產的方法。臭氧是氧化活性極高的氧化劑,具有反應活性高、選擇性好、副產物少、無污染等優點。臭氧氧化法主要包括臭氧氧化、臭氧化物氧化裂解和產品分離純化三步。如Emery公司[19]生產壬二酸的工藝為:首先使油酸與壬酸的混合物與臭氧在逆流反應器中接觸,在較低的溫度下,生成油酸的臭氧化物;再通入氧氣,體系溫度升高至75~120 ℃,在錳鹽催化劑存在下,生成壬酸醛和壬醛,繼續氧化生成壬二酸和壬酸。

普遍認為臭氧氧化階段雙鍵臭氧化反應機理遵循Criegee機理[32],分為三步進行:1)碳碳雙鍵被臭氧氧化形成初級臭氧氧化物;2)初級臭氧氧化物分解成羰基化合物和Criegee中間體;3)羰基化合物和Criegee中間體結合生成臭氧氧化物。油酸臭氧化物在氧氣和催化劑的作用下氧化裂解生成壬二酸和壬酸。

臭氧化反應多在20~30 ℃下進行,由于工業油酸原料凝點較高,反應多在溶劑中進行,為增強反應體系的流動性,溶劑多為乙酸、壬酸或混合溶劑,用量達到脂肪酸用量的3~4倍,這就增加了后續產品分離過程的能耗和流程。雙鍵的臭氧化反應是強放熱反應,如果反應取熱不及時,會導致反應體系溫度升高,加劇副反應,嚴重時甚至可能導致爆炸[33-37]。

油酸氧化裂解反應中,主要的均相催化劑為金屬鹽和金屬配合物,常用的金屬有W,Mo,Co,Mn等。很多研究在乙酸溶劑的條件下,以醋酸鹽為催化劑,形成均相反應體系,如醋酸銅、醋酸錳、醋酸鈷[35-36]以及醋酸錳/醋酸銅復合催化劑[37]等,壬二酸收率可達50%以上。均相催化劑使用后,會涉及催化劑分離和回收等問題,使用非均相催化劑則可避免這些問題,更適合工業生產使用。油酸氧化裂解反應中,常用的非均相催化劑包括MnO2,V2O5,PbO2,MoO3等金屬氧化物[34]。研究表明,W,Cr,Mo,Pb的氧化物具有較好的催化活性,壬二酸收率最高可達80%以上;而V2O5和MnO2活性較差,可能是由于其催化氧化能力過強,使臭氧化物過度分解,生成過多副產物,使主產物收率較低[38-39]。這些金屬氧化物催化劑在肉桂醛氧化制備苯甲醛[40-41]、甲苯氧化制備苯甲醛[42-44]、二甲苯氧化制備對苯二甲酸[45]等氧化過程中也有所報道。

脂肪酸經過臭氧氧化和氧化裂解之后的反應體系中含有未反應完的棕櫚酸、硬脂酸及反應生成的丙二酸、己酸、壬二酸和壬酸等。利用壬二酸溶于熱水的性質,可將反應產物與沸水混合,靜置分層,水層冷卻后,大量晶體析出,過濾得微帶黃色的壬二酸粗品,油層用沸水萃取多次,直至無壬二酸晶體析出;再將壬二酸粗品溶解,用活性炭脫色兩次,熱濾,濾液冷卻結晶,過濾干燥得白色片狀晶體,壬二酸純度可達到96.1%[37]。但如果要應用于電子化學品、聚合物等,還需要進一步提高純度。

油酸臭氧氧化裂解過程是典型的氣液反應過程,傳質問題是影響反應的關鍵因素,因此研究者設計不同類型的反應器來強化傳質,如逆流反應器[19]、雙攪拌釜[46]、轉鼓反應器[12]等。

除脂肪酸外,脂肪酸甲酯也可用作氧化裂解制備二元酸的原料[47]。浙江工業大學[48]以生物柴油為原料得到富含不飽和脂肪酸甲酯的裂解原料,通過臭氧化反應和氧化裂解反應,經過分離提純得到壬二酸單甲酯。壬二酸單甲酯進一步水解可得到壬二酸,壬二酸單甲酯也是一種重要的油脂化工中間體,廣泛應用于醫藥和香料化學品的合成,具有很高的利用價值[44,49-50]。以生物柴油為原料,可提高生物柴油下游產品的附加值,緩解生物柴油下游產品鏈短的現狀[48],是值得發展的生產路線。

1.2.2 過氧化氫氧化法

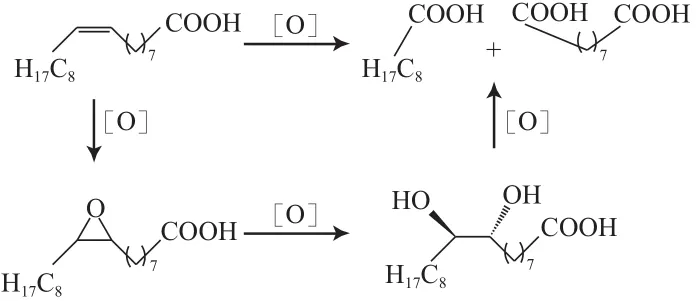

過氧化氫中的活性氧也具有較高的氧化能力,已經廣泛應用于碳碳雙鍵的環氧化反應中[51-54]。過氧化氫具有反應選擇性高、產品收率高等優點,且反應產物無污染,是一種清潔的氧化劑。過氧化氫氧化不飽和脂肪酸生產壬二酸,首先生成環氧脂肪酸,然后開環生成9,10-二羥基硬脂酸,接著氧化裂解生成壬二酸和壬酸[55],反應機理[56]見圖1。

不同的過氧化氫氧化油酸(甲酯)工藝,反應溫度大多都在70~100 ℃,反應時間較長,多在4 h以上。使用較高濃度的過氧化氫,可得到相對高的產物收率。以過氧化氫為氧化劑,可一步法氧化油酸制備壬二酸,也可以分為兩步進行氧化反應。Pai等[57]將底物、催化劑、過氧化氫按計量加入到反應器中,升溫至設定的反應溫度,實現一步法氧化。Santacesaria等[58]首先以過氧化氫為氧化劑,磷鎢酸為催化劑,催化氧化反應底物,得到產物鄰二醇;再以分子氧為氧化劑,磷鎢酸和乙酸鈷為催化劑,兩步進行氧化反應,使第一步反應產物鄰二醇氧化裂解,得到相應的二元酸。

圖1 過氧化氫氧化油酸機理[56]Fig.1 The mechanism of oleic acid oxidized by hydrogen peroxide[56].

由于以過氧化氫為氧化劑的反應體系涉及液-液兩相反應,反應體系傳質問題是影響反應效率的關鍵因素,所以不少研究都圍繞著相轉移催化體系進行。以過氧化氫為氧化劑一步法氧化反應,多由磷鎢酸和季銨鹽相轉移催化劑、聚合物銨鹽[59]合成過氧磷鎢酸鹽,組成催化體系。體系中的季銨鹽作為相轉移催化劑,可提高兩相反應中底物的溶解度,磷鎢酸為前體,加入過氧化氫溶液后,形成鎢過氧配合物 Q3{PO4[WO(O2)2]4}。過氧陰離子較為活潑,易與親油陽離子結合,使氧傳遞到有機相中。配合物中的Q為四級銨鹽的陽離子部分,最常用的是氯化十六烷基吡啶(CPC),形成[C5H5N(n-C16H33)]3{PO4[WO(O2)2]4}(PCWP)[60]。以 PCWP 為催化劑催化氧化油酸[16,24,57],壬二酸收率最高可達80%以上。改變鎢過氧配合物中的相轉移催化劑,用季銨氯化物?336來替代CPC,可以合成另一種鎢過氧配合物[(n-C8H17)3NCH3]3·{PO4[W(O)(O2)2]4}[25,61], 以它 為催 化劑,壬二酸收率也可達80%左右。宋河遠等[55]以油酸為原料,以50%的過氧化氫為氧化劑,磷鎢酸為催化劑,三辛基甲基氯化銨(TOMAC)和雙十八烷基二甲基氯化銨(DODMAC)為相轉移試劑,發現TOMAC具有更好的乳化作用,催化效果優于DODMAC,壬二酸選擇性最高達91.5%。另外,磷鎢酸的催化效果要優于鎢酸和鎢酸鈉。這是由于過氧化氫對烯鍵化合物的氧化反應一般是在酸性條件下進行的[62],該反應中酸性主要來自于催化劑,因此催化劑的酸性決定了反應進程,影響催化氧化效果。磷鎢酸是雜多酸,酸性要強于鎢酸。

除磷鎢酸外,其他過渡金屬復合物或分子篩催化劑也可用來催化氧化油酸,如鉬過氧復合物MoO(O2)[C5H3N(CO2)2](H2O)[16]、SO42-/TiO2固體酸催化劑[63]、介孔分子篩W-MCM-41催化劑[64]、Ce-SBA-15改性分子篩[65]等。固體酸催化劑可回收利用,對環境無污染,是一種綠色催化劑。

以過氧化氫作氧化劑兩步法氧化反應,多是以過氧化氫先氧化底物得到鄰二醇,再以分子氧使鄰二醇氧化裂解,最終得到二元酸。除分子氧外[56,58],也有研究者以過氧化氫聯合臭氧共同氧化油酸制備壬二酸[66-67],壬二酸收率可達70%以上。

過氧化氫氧化底物生成鄰二醇的過程放熱顯著,而過氧化氫在高溫條件下不穩定,存在爆炸的風險。此外,鄰位二醇氧化裂解生成醛、酸等使反應體系黏度增大,不利于與氧氣進行反應。諾瓦蒙特股份公司[68]以不飽和脂肪酸甲酯為原料,生成的裂解產物為酯類,解決了二醇氧化斷裂反應期間反應混合物的黏度較高、氧化劑混合困難等問題,該專利采用兩個反應器同時進行過氧化氫氧化法的兩步氧化反應,供入反應物和除去產物的操作同時進行,可更有效地控制反應溫度,使反應連續進行。

過氧化氫氧化法具有反應選擇性高、產品收率高且反應無污染的優點,但以過氧化氫為氧化劑,存在反應工藝復雜且具有安全隱患等問題,目前還沒有工業化。

1.2.3 分子氧氧化法

分子氧是易得、安全和環境友好的氧化劑,用分子氧氧化油酸制備壬二酸是一種新型的氧化方法。由于分子氧的氧化能力相對較弱,所以在油酸氧化制備壬二酸的工藝中,通常輔助其他氧化劑氧化油酸。如臭氧氧化法中,分子氧作為氧化劑參與第二步氧化裂解反應;過氧化氫氧化法中,分子氧作為氧化劑參與第一步氧化產物鄰二醇的氧化裂解。Ckritz等[69]以O2/醛作為氧化體系,以OsO4為催化劑,催化氧化9,10-二羥基十八酸,90 ℃下反應4 h,壬二酸單甲酯收率達70%,但該方法產生副產物較多;Kulik等[70]以氧氣為氧化劑,以水相為介質,Au/Al2O3為催化劑氧化9,10-二羥基十八酸,壬二酸收率達86%。

研究者們也嘗試單獨使用分子氧作為氧化劑氧化油酸制備壬二酸。Svenska公司[71]將油酸和預熱的空氣通入到管式反應器中,以釩酸鈦和二氧化鈦混合漿液浸漬氧化鋁,制備成催化劑,反應溫度400~500 ℃,壬二酸的收率為22%。研究者嘗試通過提高氧分壓來提高壬二酸的收率。Dapurkar等[27]提高了反應壓力,氧氣分壓為1 MPa,并以超臨界二氧化碳為介質,介孔分子篩CrMCM-41為催化劑,分子氧為氧化劑,在80 ℃條件下催化氧化油酸8 h,壬二酸最高收率達64.8%。Hajra等[26]以空氣為氧化劑,乙酸鈷和乙酸錳為催化劑,溴化氫為助催化劑,乙酸為溶劑,在80~110℃,0.28~0.58 MPa下,實現了油酸C=C鍵氧化裂解成壬二酸和壬酸的同時,壬酸端基也氧化成壬二酸,提高了油酸的轉化率和壬二酸的選擇性,油酸轉化率最高可達92.55%,壬二酸收率達96.10%。

目前,以分子氧氧化油酸制備壬二酸的研究還相對較少,且產物收率相對較低,實驗的反應條件也有待進一步的研究。但以分子氧作為氧化劑,是一種更為環境友好的氧化方法,具有較為廣闊的發展前景。

1.2.4 其他氧化法

高錳酸鉀是工業上常用的氧化劑,以高錳酸鉀為氧化劑氧化油酸的反應也是非均相反應,傳質較差,所以多使用相轉移催化劑[72-73]或乳化技術[74-75]來增加反應物間的傳質。孫峰等[76]以高錳酸鉀為氧化劑氧化油酸,n(高錳酸鉀)∶n(油酸)=4~5,50 ℃下氧化10 h,壬二酸收率約為35%,增加超聲波強化傳質后,壬二酸收率可提高到50%。高錳酸鉀氧化法需要耗費大量的高錳酸鉀,同時產生大量的二氧化錳廢渣,反應后處理麻煩,對環境污染嚴重。所以該方法不適合于壬二酸的工業生產。

硝酸氧化性強且價格低廉,但硝酸對設備腐蝕嚴重,反應后排放的廢液對環境污染也很嚴重,而且硝酸氧化法[30-31,77]反應的選擇性不高,所以也不適合壬二酸的工業生產[78]。

次氯酸鈉氧化法具有反應條件溫和、反應過程簡單等優點,但反應后會產生大量固體廢物。Zaldman等[29]以次氯酸鈉為氧化劑,三氯化釕為催化劑,月桂基聚氧乙烯醚為表面活性劑,壬二酸收率可達80%左右。通過乳化來促進傳質,提高反應轉化率并縮短了反應時間。Benessere等[79]以次氯酸鈉為氧化劑,在室溫條件氧化9,10-二羥基硬脂酸制備壬二酸,壬二酸收率最高可達51%。

壬二酸也可通過相應的二元醇或二元醛氧化得到[2]。以氧氣或空氣為氧化劑,以醋酸鐵、醋酸銅、金屬鉑等為催化劑,催化氧化壬二醇或壬二醛得到壬二酸[78]。這種方法得到壬二酸的產率較高,但是原料成本也較高,并不適合工業應用。

利用微生物發酵氧化可使正烷烴轉化為二元羧酸[78],具有原料來源充足、成本低、產品純度較高等優點。于平[18]以熱帶假絲酵母TSW-1為初發菌種,運用發酵、離子注入等方法,使壬二酸的產率達到62 g/L。發酵法制備壬二酸受發酵體系、發酵過程、菌種變異退化及細胞內酶系等的影響,生產過程不穩定,產品從發酵液中分離提純難度更大[33]。

2 壬二酸生產存在的問題

目前,臭氧氧化法依然是工業上生產壬二酸的首選工藝,但無論是產業界還是學術界都依然存在不少問題:1)對反應過程認識不深。雖然Criegee臭氧化反應機理已經廣為接受,但該機理只說明了壬二酸的反應路徑,并沒能給出副產物的反應路徑。壬二酸生產過程中,到底發生哪些副反應,產品中到底有何副產物,這些基本問題都沒有明確答案,這就增加了反應轉化率和選擇性提升的難度,成為制約壬二酸生產的關鍵因素。2)溶劑用量過大。臭氧氧化裂解油酸制備壬二酸工藝中,多使用乙酸、壬酸等溶劑以降低反應體系在低溫條件下的黏度和單位反應體系的反應放熱,這些酸性溶劑腐蝕設備,且用量大,不僅增加了溶劑分離和回收的步驟,還顯著增加能耗。如果使用油酸甲酯代替油酸,可以避免溶劑的使用,對于簡化流程和減少能耗具有重要意義。3)取熱困難。目前,臭氧化反應采用塔式反應器,取熱困難,如果減少或不使用溶劑,反應放熱會更加劇烈,臭氧化反應溫度更難控制,氧化裂解反應也存在取熱困難的問題,需要從反應工藝和反應器等多方面結合考慮,才能較好解決反應過程中的取熱問題。4)產品純度有待提高。由于缺乏對壬二酸產品副產物組成的認識,壬二酸的沸點又高,不適合精餾分離,所以工業上多采用結晶的方法對產品進行純化,不過由于壬二酸結晶過程控制困難,產品的純度還有待進一步的提高。5)分析方法有待開發,壬二酸含2個羧基、沸點高、極性強,采用色譜分析室拖尾嚴重,以至于進入21世紀以來發表的不少文獻依然采用紅外光譜、熔點等指標來評價產品質量,目前關于壬二酸產品中雜質組成和含量方面的文獻太少,不少文獻依然用稱量產品質量的方法來評價反應轉化率,數據準確性及精度都存在很大問題,需要建立對反應過程及產品質量進行準確、可靠評價的方法。

過氧化氫氧化法具有反應選擇性高,產物收率高等優點,但目前還未在工業上生產。主要受制于以下幾個問題:1)過氧化物不穩定。過氧化氫氧化油酸生成鄰位二醇的氧化過程顯著放熱,不易控制,而過氧化物在高溫條件極不穩定,存在爆炸分解的風險。2)反應傳質困難。利用氧氣使鄰二醇氧化斷裂的反應中,生成的液相反應產物黏度較大,與氧氣混合困難,不利于鄰二醇氧化裂解反應的進行[68]。3)高濃度的過氧化氫具有強烈的腐蝕性和潛在的爆炸隱患[56];低濃度的過氧化氫雖然安全,操作簡單,但活性太低,需要合適的催化劑活化,才能達到較好的反應效果[80],且配制低濃度的過氧化氫溶液需要大量的水。

分子氧氧化法是一種新型的環境友好的氧化工藝,具有較為廣闊的發展前景。但常壓條件下,分子氧氧化法制備的壬二酸收率過低,目前的研究主要是通過提高反應壓力來提高壬二酸的收率,還有待更進一步的研究和改善。

3 結語

利用油酸等可再生資源為原料制取壬二酸的工藝,不僅可降低原料成本,而且也有利于生態環境。現階段過氧化氫氧化油酸工藝還有待進一步開發,臭氧氧化法依然是工業上生產壬二酸的首選工藝。但臭氧氧化法還需要進一步研究,以提高反應轉化率及選擇性;減少溶劑用量,降低能耗;減少催化劑或開發固體催化劑,更利于回收催化劑;開發高純度的壬二酸生產工藝。過氧化氫氧化法具有反應選擇性高、產品收率高、產物無污染等優點,但反應中使用的過氧化氫濃度和用量都有待降低。分子氧氧化法具有較為廣闊的發展前景,也有待更進一步的研究。以生物柴油為原料代替油酸,生產壬二酸單甲酯進而生產壬二酸,不僅可降低原料成本,同時因為產物是酯類,與原產物相比,沸點大幅度降低,使得反應產物在低溫下黏度也較小,更有利于反應的進行以及反應產物的分離,是值得發展的生產路線。