發動機緩速器經發動機冷卻系統散熱比例的計算方法*

閆晟煜,肖潤謀,趙 峻,王 聰

(1.長安大學汽車學院,西安 710064; 2.陜西汽車集團有限責任公司,西安 710043)

前言

我國地勢西高東低,四川南部、云南東部和陜西秦嶺等地區長大下坡路段屢見不鮮。重型貨車的行車制動器不能滿足長下坡的要求,多數車輛采用向制動轂淋水降溫的方法。這種方法雖然延長了下坡距離,但車輛要隨車配置 1~1.5 t水箱[1],成為額外的載重負擔,也會在冬天造成路面結冰,引起后面車輛制動不及,個別輪轂高溫下冷水淋噴可能導致龜裂,形成安全隱患。

為解決這個問題,早期大多采用的措施之一是發動機制動,即發動機不做任何改動,車輛下坡時,發動機斷油熄火,車輛靠慣性滑行,拖轉發動機產生的阻力對車輛起到輔助制動的作用。由于這種方式拖轉發動機產生的阻力不大,輔助制動效果不佳。在此情況下,發動機緩速器應運而生,取而代之。發動機緩速器是指在發動機上增添一些機構或裝置,以增大車輛拖轉發動機時產生的阻力,增強輔助制動的效果。隨著技術的發展,這種裝置由簡至繁,逐步完善,有的已經演變成為一個單獨的部件,可以根據需要接入或脫開。發動機緩速器分排氣制動式、泄氣制動式和壓縮釋放式等類型,其中以壓縮釋放式產生的制動功率最大,其制動效果明顯優于排氣蝶閥式緩速器[2-4]和未裝配發動機緩速器的發動機制動模式[5],本文中即以某款壓縮釋放式發動機緩速器為研究對象。

發動機緩速器可使行車制動器在一定時間內處于冷狀態,方便行車制動器在緊急制動時,車輛在彎道、變道行駛時救急使用。發動機緩速器使用時變速器必須在擋,在發動機低轉速和變速器低擋位上提供的制動轉矩較大,散熱量主要由發動機冷卻系統散熱器和排氣系統排出[6]。目前,對發動機緩速器的研究主要為對工作循環中每個沖程增加制動功率的理論分析[7-8]、不同緩速器聯合作用的控制系統研究[9-10]和下坡能力性能測試方面的研究[11-12]。

當與液力緩速器等裝置匹配使用時[13],二者均采用發動機冷卻系統散熱,有限的發動機冷卻功率成為關鍵,所以有必要通過熱平衡道路試驗,研究發動機緩速器通過冷卻系統散熱的功率比例計算方法,統籌分配發動機散熱功率。本文旨在通過改裝車輛冷卻系統,開展場地試驗和道路試驗,探索發動機緩速器通過冷卻系統散熱的功率比例。可為重型貨車的多種緩速器協調控制、優化分配有限的發動機冷卻功率提供依據,提出的測試方法具有參考價值。

1 散熱比例模型

1.1 熱平衡模型

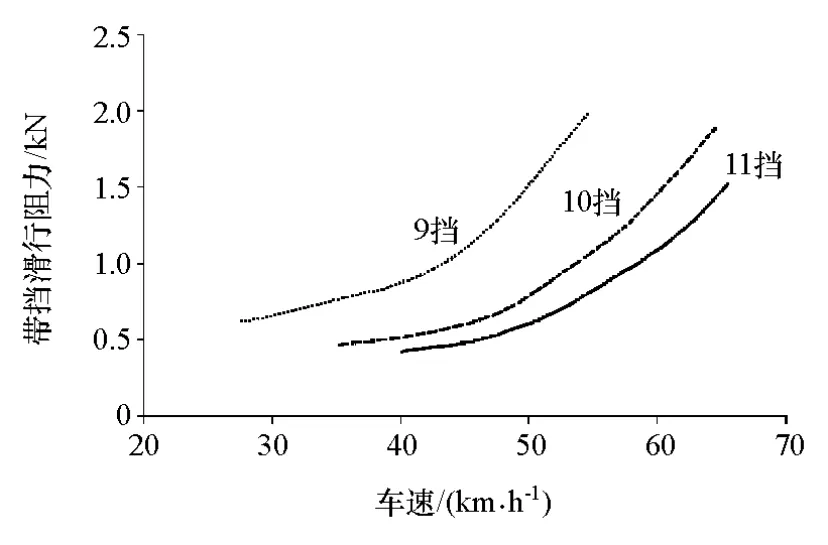

根據能量守恒定律,車輛下長坡滑行時的能量平衡式為

式中:m為車輛總質量,kg;g為重力加速度,西安地區取9.790 m·s-2;Δh為分段海拔高差,m;fy為滾動阻力系數;θ-為分段平均道路縱坡度,%;A為迎風面積,m2;cy為空氣阻力系數;ρ為空氣密度,取1.29 kg·m-3;vr為有風條件下車輛的相對速度,km·h-1;ve為下坡分段末速度,km·h-1;v0為下坡分段初速度,km·h-1;Qt為車輛滑行時所有起制動作用的阻力的總能耗或產生的總熱量,J。

將下坡路段劃分為無限個細分區段時,因車速信號采樣頻率較高,為運算簡單,令 θ-≈θ,v-≈ve,式(1)可改寫為

式中:Fb為車輛下坡滑行時的總制動力,N,它主要分兩部分,一是發動機緩速器未接入時的帶擋滑行阻力,包括單純的發動機制動阻力變速器的齒輪摩擦與攪油阻力和傳動系的摩擦阻力等,二是發動機緩速器接入后增加的制動阻力,稱為發動機緩速器制動力;te為到達坡底時間;t0為到達坡頂時間。

1.2 經冷卻系統散熱比例模型

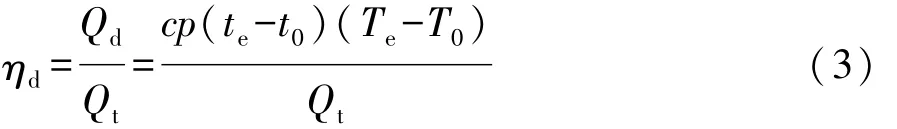

運用熱平衡原理,經散熱器散發的熱量與制動產生的總熱量的比例為

式中:ηd為散熱器散熱能量比例,%;Qd為經散熱器散熱的能量,J;c為冷卻液的比熱容,取4 187 J·kg-1·℃-1;p為渦輪流量計流速,kg·s-1;Te為分段下坡前散熱器出水口的冷卻液溫度,℃;T0為分段下坡后散熱器入水口的冷卻液溫度,℃。

將式(2)代入式(3)也可表達為

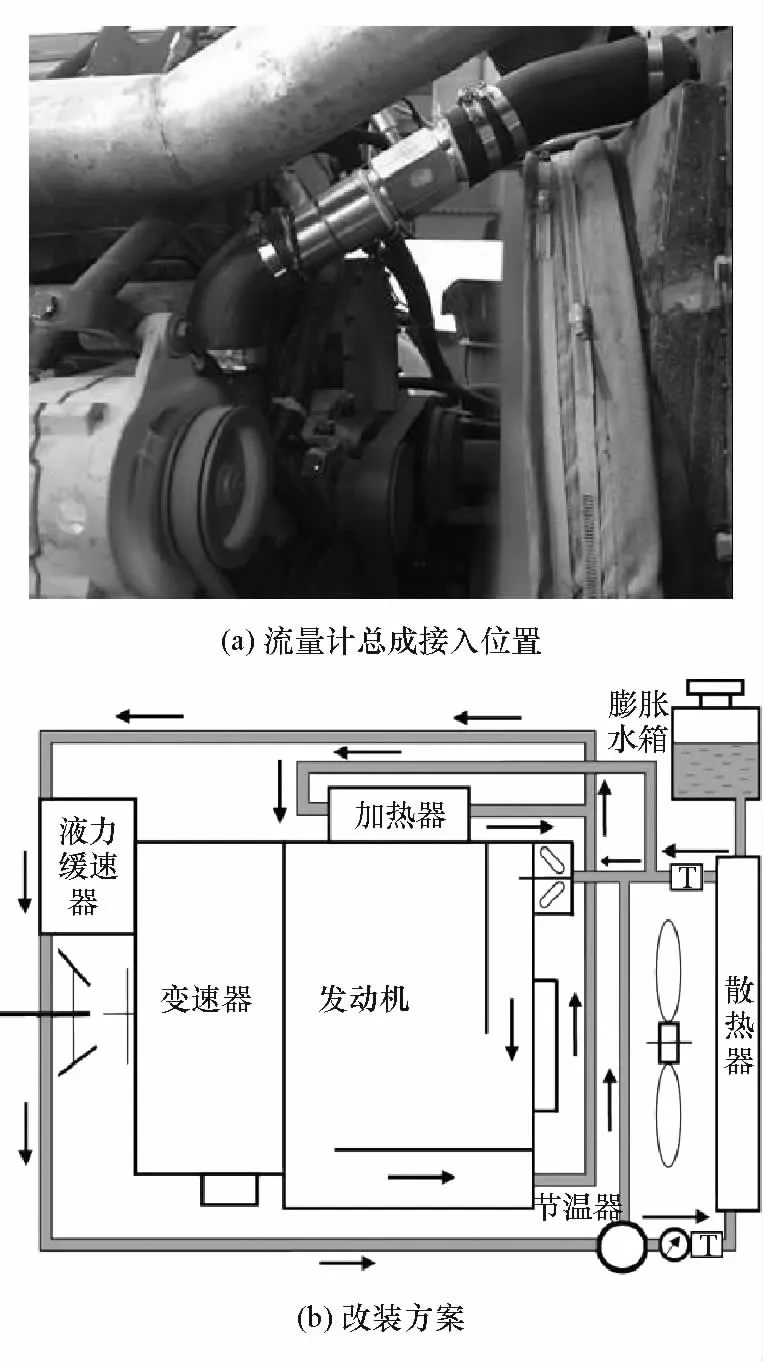

柴油機冷卻系統水流量與發動機轉速呈線性關系變化[14]。預先堵塞節溫器,強制車輛采用大循環冷卻,改裝大循環水路加入儀器包括CW-LWG型渦輪流量計(誤差為±0.01 m3·s-1)、PT100型溫度傳感器(誤差為±0.1℃)和GM8901型風速儀(最大量程38.89 m·s-1,誤差為±3%)。改裝方案見圖1。

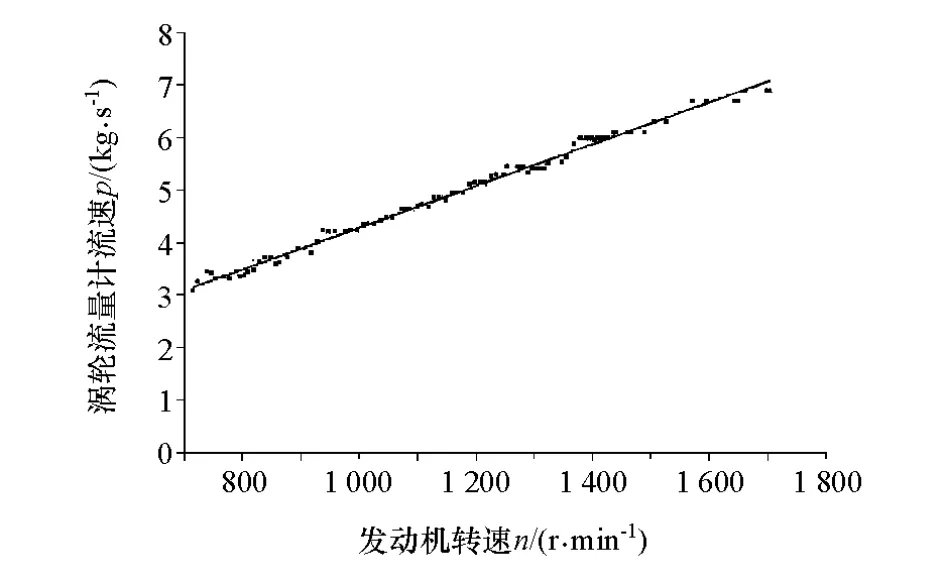

本文中主要測試發動機緩速器,故將液力緩速器關閉。由圖1可見,布置位置氣流通暢,不受發動機工作溫度影響,不易熱量累積,避免了流量計由于出水口紊流產生的測試誤差。測試得到冷卻液流速與發動機轉速的關系,見圖2。

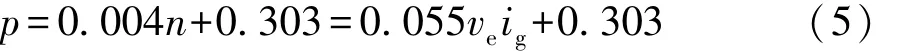

該車輛主減速比為2.714,車輪滾動半徑經計算為0.560 m,因機械傳動效率引起的轉速損失為10.18%。通過對圖2中渦輪流量計流速數據擬合,發動機轉速與冷卻液流速的關系為

式中:n為發動機轉速,r·min-1;ig為變速器傳動比。

對擬合函數進行優度檢驗,運用擬合殘差與實測流速數據的比重變化情況[15]來驗證發動機轉速與冷卻液流速關系函數的優劣。擬合流速與實際流速在發動機轉速700~1 800 r·min-1的最大偏差率為5.73%,平均偏差率為2.18%,整體偏差率較小,表明式(5)擬合函數優度檢驗效果良好。

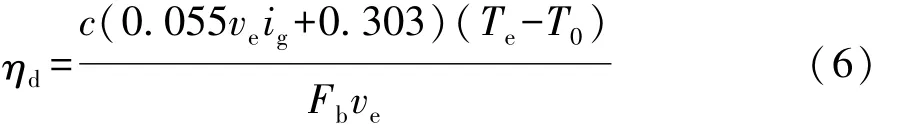

將式(5)代入式(4)中,發動機緩速器通過散熱器散熱量比例又可表示為

由式(6)可見,發動機緩速器通過散熱器散熱量比例與車速、變速器擋位、整車制動力、散熱器出入水口溫差有密切關系。式(6)中參數均可通過測試獲得,簡化了運算過程并提高運算精度,可用于控制器開發。

圖1 發動機冷卻系統改裝位置

圖2 渦輪流量計流速與發動機轉速的關系

2 參數標定與制動力分析

為分析車輛下坡滑行時的帶擋滑行阻力和發動機緩速器制動力,包括獲得發動機緩速器的工作特性曲線[16],為道路試驗驗證做準備,須將滾動阻力和空氣阻力剝離,也即確定車輛的滾動阻力系數,為此,進行了車輛在水平道路上的滑行試驗。

試驗用車為 6×4陜汽德龍 X3000牽引車(SX42564V324),加長高頂,牽引車整備質量為8.5 t,外廓尺寸為 6850 mm×2490 mm×3650 mm,迎風面積為9.089 m2。車上安裝WP12壓縮釋放式發動機緩速器,僅含1個開啟擋位。場地試驗未配載掛車。Racelogic VBOX 3i可以測試車輛實時方位、車速、海拔和制動踏板開閉時刻,以及實時車輛加速度和車輛運行軌跡。方位誤差為±0.05 m,速度誤差為±0.01 km·h-1,加速度誤差為±0.01 m·s-2,采樣頻率可達100 Hz,測試參數量程均滿足重型貨車測試參數的要求值。

車輛空擋滑行動力學方程為

式中ay為車輛縱向加速度,m·s-2。

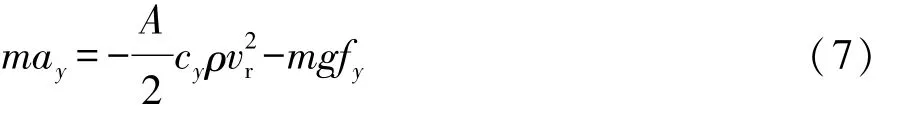

首先讓車輛在低速下滑行,將空氣阻力忽略不計,以求出滾動阻力系數;然后讓車輛在高速下滑行,以測出車輛的空氣阻力系數。逆向風速為0.80 m·s-1的環境下,設定初速度和末速度,重復測試5次變速器置于空擋的牽引車滑行時間,算出車輛的制動減速度和滾動與空氣阻力系數,見表1。

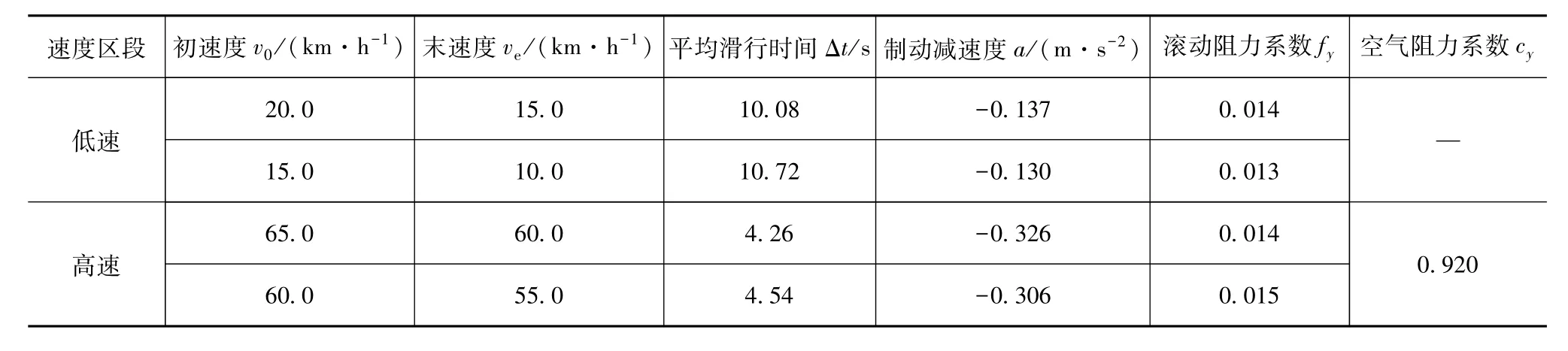

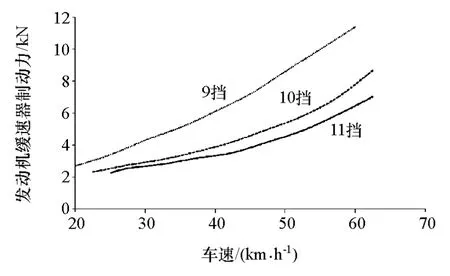

車輛在良好的瀝青或混凝土路面行駛時,滾動阻力系數范圍為0.010~0.018,重型貨車空氣阻力系 數為0.80~1.00[17]。由表1可見,5次試驗的平均滾動阻力系數為0.014,平均空氣阻力系數為0.920,皆在上述范圍內,說明求得的滾動與空氣阻力系數合理。為測試帶擋滑行阻力,發動機緩速器關閉,將變速器分別在 9擋的車速加速到 50~60 km·h-1范圍,在10擋和11擋的車速加速到60~70 km·h-1范圍后帶擋滑行,運用測得數據繪制的曲線見圖3。

表1 不同初末速度時的參數測定結果

圖3 變速器帶擋滑行阻力曲線

由圖3可見,帶擋滑行阻力隨著擋位降低而增加,并隨車速降低而降低。繼而接入發動機緩速器,采用同樣的辦法,將車速加速到60~70 km·h-1范圍后分別采用變速器9擋~11擋帶擋滑行,測得不同車速下的總制動力,減去圖3所示的帶擋滑行阻力求得發動機緩速器制動力,獲得發動機緩速器的工作特性,如圖4所示。

圖4 發動機緩速器的制動力特性

由圖4可見,同一擋位下,發動機緩速器提供的制動力隨車速的升高而增大;而在同一車速下,變速器擋位越高,發動機緩速器的制動力越小。同為60 km/h車速和變速器為9擋的平路測試條件下,發動機緩速器提供的制動力是10擋的1.46倍,11擋的1.81倍。變速器12擋場地滑行試驗的可用車速范圍窄,開啟發動機緩速器后制動時間短,滑行時間測試的準確性受到限制,未進行相關測試。

3 道路試驗驗證

試驗用車的發動機為濰柴WP12.430E40,變速器為法士特12JSD200T,主減速比為2.714,輪胎規格為12.00R22.5。道路試驗時牽引車攜帶掛車,配重為建筑用沙和配重塊,試驗車輛總質量為49.0 t,滾動阻力系數重新標定結果為0.008,空氣阻力系數沿用0.920。

3.1 G312國道道路試驗

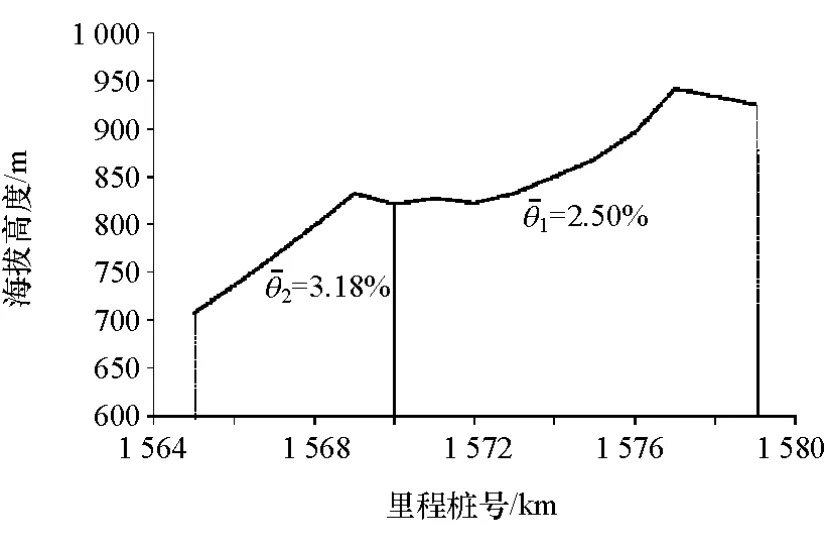

G312國道西安至彬縣段(K1564—K1605)的平均道路縱坡保持在2.0%~4.0%范圍內,共有4段連續下坡,全程無隧道。其中馬家坡段(K1564~K1579)的海拔高差為235 m,整個坡段的平均坡度為2.5%~4.0%,見圖5。

圖5 G312國道馬家坡段海拔高度

由圖5可見,馬家坡段坡道長且陡峭,沿途其他重型貨車車速范圍為30~50 km·h-1。設定車輛下坡穩定車速為50 km·h-1,則變速器9擋、10擋滿足該長坡下坡要求。

因在彎道、短途上坡、車速較低時駕駛員避免不了使用油門踏板和制動踏板,所以將整個下坡過程分段處理[18],分析無上述干擾情況下的穩定緩行數據,即僅由發動機提供的制動力產生的熱平衡效果。

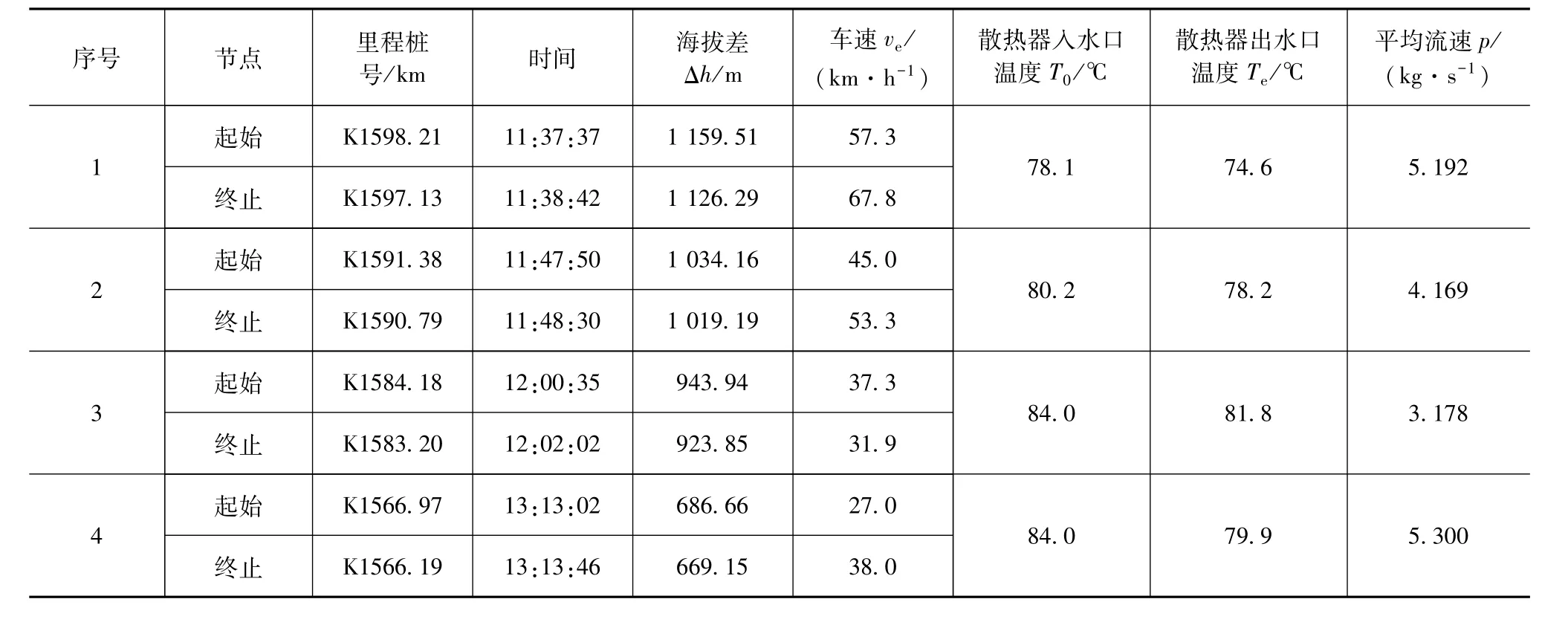

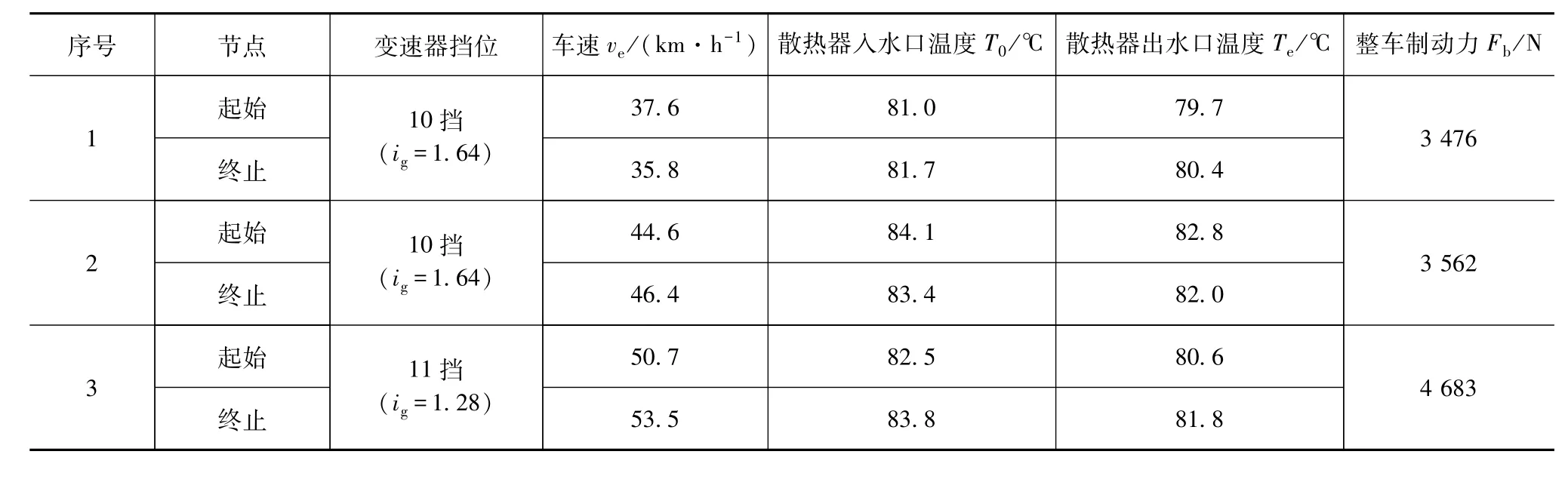

表2 G312國道下坡分段測試數據記錄值

G312國道實測逆向風速為1.30 m·s-1。將下坡數據分段后,篩選每段的流量計平均流速、散熱器出入水口溫度變化情況,與VBOX采集的車速、海拔、時間信息對照,結果見表2。

根據表2數據,運用式(1)和式(2)計算得該4段下坡內ηd值分別為62.84%,49.44%,55.09%和72.87%,表明發動機緩速器通過冷卻系統散熱相對于其他需要散熱的部件所占比例較高,由于發動機冷卻的滯后性,該功率比例將持續發生變化,且與散熱器出入水口溫度差關系密切;與下坡持續時間關聯度不大,意味著冷卻系統提供給發動機緩速器的散熱功率在其可容納范圍內時,可達到良好的熱平衡狀態,累積在冷卻系統的熱量散發完全可由散熱器和排氣系統承擔。滾動阻力產生的能量占勢能差比例的平均值為28.19%,對冷卻系統熱平衡狀態影響顯著,所以運用能量平衡式計算ηd值時,滾動阻力系數應精確標定。

圖6 G5高速公路秦嶺段海拔高度

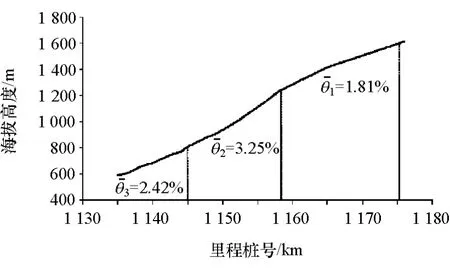

3.2 G5高速公路道路試驗

G5京昆高速秦嶺至澇峪口段(K1135~K1176)連續下坡分為3個路段,平均道路縱坡保持在1.5%~4.0%范圍內。其中第 2段連續下坡段(K1145~K1158)坡度維持在 2.5%~4.5%范圍內[19],全程海拔高差 423 m,見圖 6。

G5高速公路實測逆向風速為0.92 m·s-1,設定車輛下坡穩定車速為40~50 km·h-1,則變速器10擋均滿足該長坡下坡的速度要求,分段測試結果見表3。

由表3中數據通過式(6)可算得該3段ηd值分別為55.47%,53.21%和48.97%。同變速器傳動比ig下,車速越低,ηd值越大。可見,變速器傳動比ig,車速ve,散熱器溫度降低值Te-T0是影響該散熱比例的關鍵控制因素。

若將式(6)中沒有涉及到變速器傳動比ig與車速ve的部分忽略,則散熱比例將與車速無關,僅與變速器傳動比ig,散熱器溫度降低值Te-T0和整車制動力Fb有關。忽略后該3段穩定緩行下坡的散熱比例ηd值分別為50.85%,49.62%和45.32%,偏差率分別為8.33%,6.75%和7.45%。可見,變速器傳動比ig與車速ve的乘積越大時,即發動機轉速n越高時,忽略的這部分占比越小。由于發動機緩速器在低擋位狀態下提供的制動力較大,為達到精確控制的目的,不建議忽略該部分。

3.3 發動機緩速器散熱分析

表3 G5高速公路下坡分段測試數據記錄值

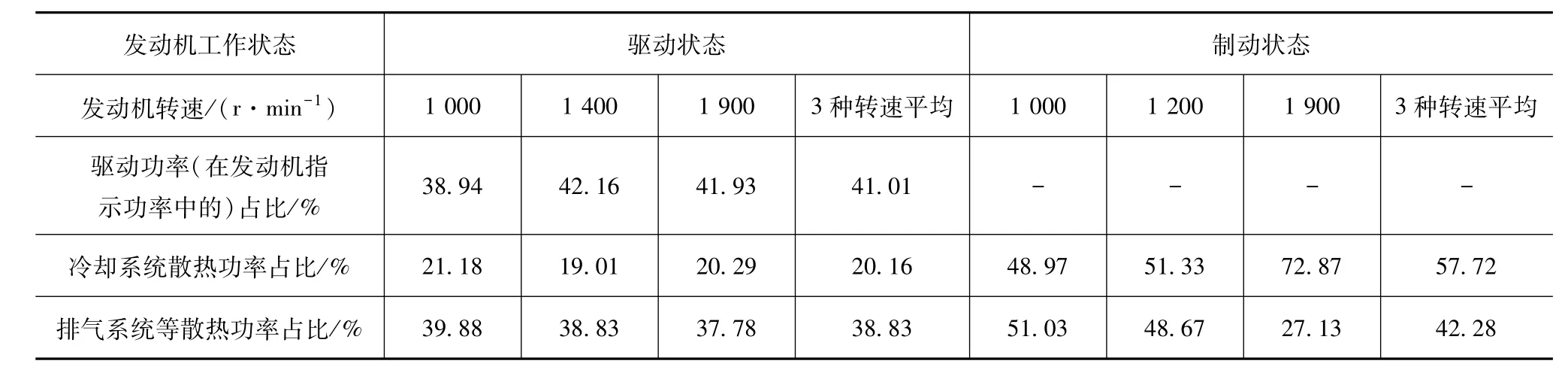

表4 發動機功率

發動機的冷卻系統是按驅動工況配置的,發動機的指示功率,扣除冷卻系散熱功率和排氣系與中冷器等散熱功率后,得到凈驅動功率,驅動車輛運行。其中冷卻系散熱功率一般約為驅動功率的50%左右[20];與驅動狀態不同,在滑行工況下,發動機緩速器的動力源是由車輛下長坡勢能引起的,全部制動功產生的熱量,都經由發動機冷卻系統和排氣系統與中冷器等散發、冷卻。驅動和滑行制動兩種狀態下的功率平衡見表4。由表4可見,對比兩個渠道的散熱功率比例,在驅動狀態下,經由排氣系統、中冷器、其他各項殘余散熱功率平均發動機指示功率的38.83%,幾乎為冷卻系統散熱功率占比(20.16%)的兩倍;而在滑行制動狀態下,排氣系統等散熱功率卻僅占42.28%,比冷卻系統散熱功率占比57.72%小得多。可見,冷卻系統的散熱是發動機緩速器散熱的關鍵途徑。

當發動機緩速器要求的散熱功率超過了發動機冷卻系統的散熱功率,水溫就會迅速升高,并喪失制動功能,散熱功率的限制成為緩速器裝置功能發揮的瓶頸。現有冷卻系統環境下,當多種緩速器并用,均通過發動機冷卻系統散熱,關鍵應考慮如何盡量減輕散熱負擔,降低散熱需求,也有必要適時限制緩速器的制動功率。

4 結論

(1)提出了壓縮釋放式發動機緩速器的道路熱平衡方法,建立了熱平衡試驗計算模型,基于場地測試和實際長下坡測試,驗證了熱平衡計算模型的可行性,分析了利用發動機緩速制動時與作為動力源驅動時熱平衡狀態的不同。

(2)散熱功率受到冷卻系統管路水流阻力、水泵揚程、發動機工作的適宜溫度、散熱器功率和發動機風扇尺寸等因素制約,探討如何有效利用有限的發動機冷卻功率成為關鍵。

(3)因受場地長度限制,未測試發動機緩速器在變速器12擋時的制動力特性;發動機緩速器散熱情況分析時,由于道路試驗中未測試到發動機轉速為1 400 r·min-1所對應的車輛穩定緩行數據,僅以發動機轉速1 200 r·min-1進行分析。

(4)本文的研究可為重型貨車的多種緩速器協調控制、優化分配有限的發動機冷卻功率提供借鑒。