蜂窩夾芯板疲勞研究進展

馬銘澤,姚衛星,陳炎,3

(1.南京航空航天大學 機械結構力學及控制國家重點實驗室,南京 210016) (2.南京航空航天大學 飛行器先進設計技術國防重點學科實驗室,南京 210016) (3.成都飛機設計研究所 強度部,成都 610092)

0 引 言

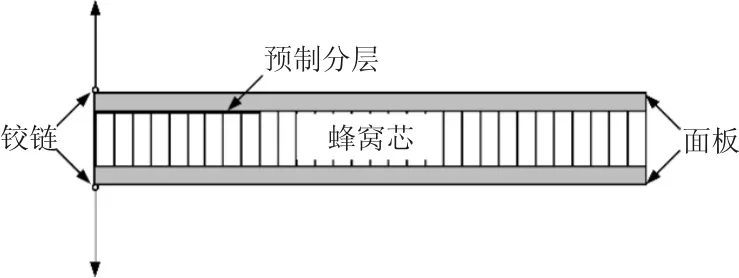

蜂窩夾芯板由上下面板、蜂窩芯和膠膜組成。其中,上下面板主要承受拉壓載荷,是主要的承力部分;蜂窩芯起支撐面板的作用,同時還承擔剪切載荷;膠膜的作用則是保證載荷在面板和芯子之間傳遞的連續性。蜂窩夾芯板具有比強度高、比剛度大、耐久性和加工成型性能好等優點,在航空航天、船舶、汽車等領域都具有廣泛應用。在航空領域,按照浸潤面積計算,波音747客機中夾芯結構的使用率達到了36%,最新的波音787客機上夾芯結構的使用率則超過了80%;我國自主研發的直九直升機中也使用了大量蜂窩夾芯結構。在航天領域,火箭整流罩、儀器倉、衛星主體結構、太陽能電池板等部位也都應用了蜂窩夾芯結構。

航空飛行器在使用過程中由于承受振動載荷、突風載荷及地-空-地循環載荷等而產生疲勞問題,且疲勞問題已經成為航空飛行器所面臨的嚴重問題。蜂窩夾芯板作為飛行器的重要結構,不可避免地也會受到疲勞載荷的影響。目前,針對蜂窩夾芯板的研究主要集中于其靜力學性能和動力學性能。由于蜂窩夾芯板的組成成分多樣以及疲勞試驗周期長、成本高等缺點,目前國內外對蜂窩夾芯板的疲勞問題研究很少。已有的關于蜂窩夾芯板疲勞性能的研究主要以特定材料為主,研究結果缺乏廣泛的適用性。

本文主要回顧國內外對蜂窩夾芯板疲勞的研究進展,并指出該領域仍需深入研究的問題。

1 蜂窩夾芯板疲勞試驗方法

按照試驗目的可將蜂窩夾芯板疲勞試驗方法分為兩大類:一類是針對蜂窩芯子的疲勞試驗,另一類是針對膠膜的疲勞試驗。針對蜂窩芯子的疲勞試驗,按照加載方式的不同可以分為三類:彎曲試驗、面外拉壓試驗和面內剪切試驗。針對膠膜的疲勞試驗主要為雙懸臂梁試驗。

1.1 彎曲試驗

在測試蜂窩夾芯板的疲勞性能時,彎曲試驗方法應用最為廣泛。按照夾芯板有效試驗段載荷形式的不同可以將彎曲試驗分為兩類:一類是三點彎曲試驗[1-3],另一類是四點彎曲試驗[4-8]。李家駒等[9]討論了兩者的優劣,相比三點彎曲,四點彎曲試驗在試驗段上只有彎矩作用而沒有剪切力,因此四點彎曲試驗是測試夾芯板彎曲性能的理想方法。

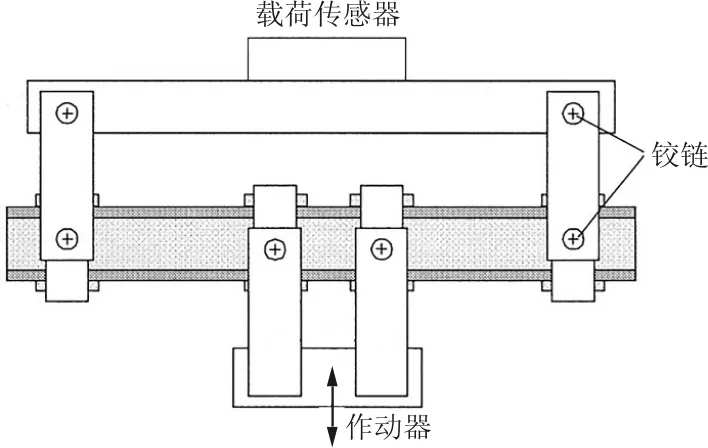

在標準四點彎曲試驗[10]的基礎上,K.Olsson[11]設計了四點彎曲試驗裝置(如圖1所示),并且有效地測試了夾芯板的疲勞性能。與傳統四點彎曲試驗相比,如圖1所示的試驗裝置具有兩個優點[12]:(1) 不會出現局部應力集中的現象;(2) 可以實現雙向加載。

圖1 改進的四點彎曲試驗裝置

三種彎曲試驗方法的優缺點對比如表1所示。

表1 彎曲試驗裝置對比

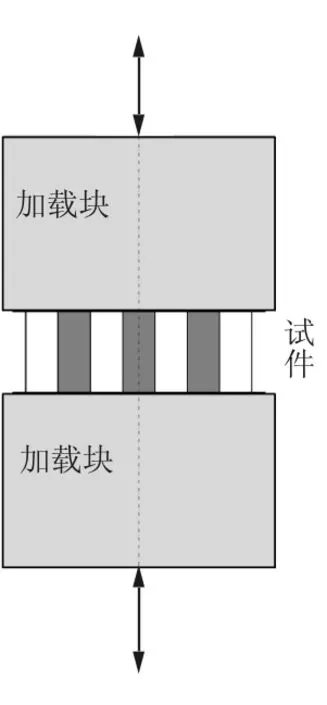

1.2 面外拉壓試驗

盡管夾芯板最常承受的是彎曲載荷,但是在實際工程應用中,夾芯板或多或少會承受面外拉壓載荷。柴子龍[13]研究了蜂窩夾芯板在面外壓-壓載荷作用下的疲勞性能。ASTM給出了蜂窩夾芯板面外拉伸和壓縮試驗的試驗標準[14-15],具體試驗裝置如圖2所示[14]。

圖2 面外拉壓試驗示意圖

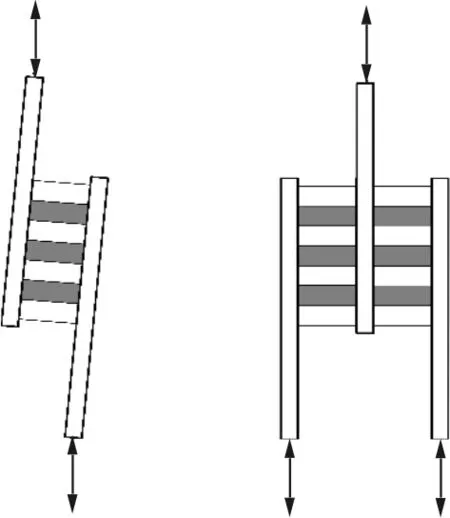

1.3 面內剪切試驗

面內剪切試驗方法主要有兩種,包括單側加載試驗和雙側加載試驗,如圖3所示[16]。

(a) 單側加載 (b) 雙側加載

圖3 面內剪切試驗示意圖

Fig.3 In plane shear test method

S.Kelsey等[17]討論了兩種加載方式的優缺點,發現單側加載試驗的試驗值更加準確,但是試驗結果會受到面板彎曲的影響;雙側加載試驗在理論上不受面板彎曲的影響,但在實際試驗中試驗結果存在較大誤差。G.Bianchi等[18]研究了單側加載情況下蜂窩夾芯板的疲勞行為。ASTM C394/C394M-16給出了單側加載情況下夾芯板面內剪切疲勞試驗的試驗標準[19]。

1.4 雙懸臂梁試驗

C.K.Berkowitz等[20]通過雙懸臂梁試驗研究了疲勞裂紋增長與循環數之間的關系,具體試驗裝置如圖4所示[21]。

圖4 雙懸臂梁試驗示意圖

蜂窩夾芯板疲勞試驗方法較為多樣,彎曲試驗方法在實際使用中最為廣泛。在三種彎曲試驗方法中,三點彎試驗最為簡便,容易實現;但是三點彎試驗中,試驗段同時受到彎剪載荷,試件容易受到橫向剪切載荷的影響而得不到正確的破壞模式。與三點彎試驗相比,四點彎試驗中試驗段不會受到剪切載荷的影響,可以得到更加準確的試驗結果。K.Olsson等設計的改進的四點彎試驗裝置降低了局部應力集中現象,同時實現了試件的雙向加載,具有更為廣泛的應用前景。其他試驗方法,包括面外拉壓試驗、面內剪切試驗和雙懸臂梁試驗,由于目前針對這些試驗方法的研究較少,它們的有效性和實用性還有待商榷。

2 蜂窩夾芯板的失效模式和疲勞損傷發展過程

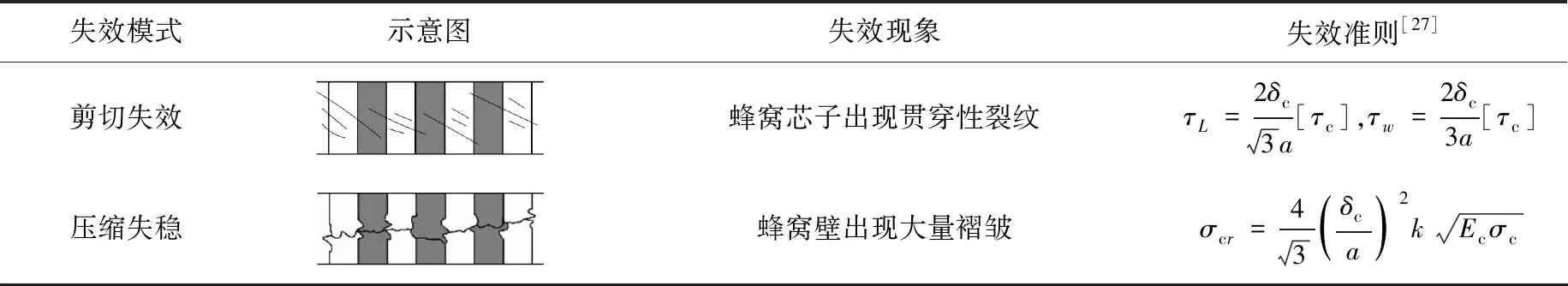

蜂窩夾芯板的失效模式多樣,在靜載荷作用下,按照失效部位不同可將蜂窩夾芯板的失效模式分為三類[22-23]:面板失效、面芯脫膠、芯子失效。在疲勞載荷作用下,蜂窩夾芯板主要是芯子剪切失效和芯子壓縮失穩失效。

2.1 蜂窩芯剪切失效

當蜂窩夾芯板的疲勞失效模式表現為芯子剪切失效時,疲勞損傷過程一般可以分為三個階段:損傷萌生、損傷擴展和最終破壞。現有研究表明,在彎曲疲勞載荷的作用下,損傷萌生的時間占夾芯板疲勞壽命的大約80%,在損傷萌生后,損傷會迅速擴展,最終導致夾芯板破壞[24-25]。

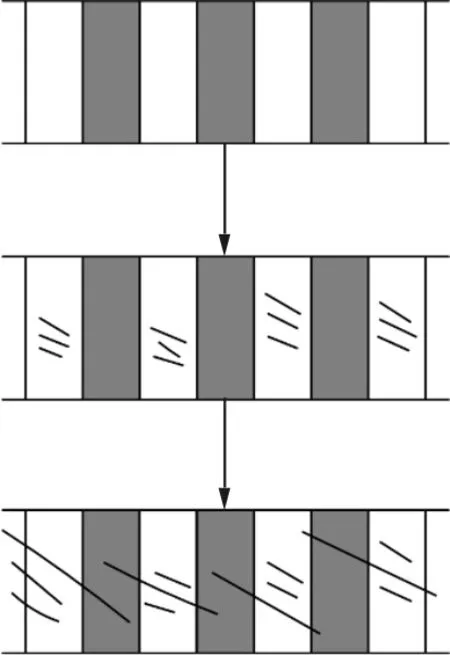

M.Burman等[26]利用改進的四點彎試驗研究了W向和L向Nomex蜂窩夾芯板的疲勞性能。試驗中,通過目視檢測的方式觀察了自由邊蜂窩壁上的損傷變化過程,如圖5所示。

圖5 彎曲疲勞載荷下的損傷演化圖

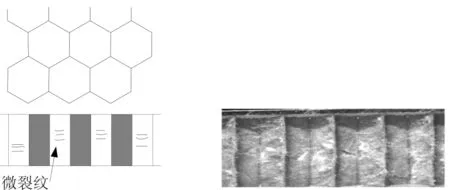

在第一個加載循環,內外夾頭之間的蜂窩壁就出現了明顯的剪切失穩現象,但是失穩并沒有導致夾芯板的剛度出現明顯的變化;直到大約疲勞壽命80%的循環次數時,蜂窩壁上才開始出現目視可見的細小裂紋,這些細小裂紋在蜂窩壁上聚集在一起,如圖6所示。當相鄰蜂窩壁上的裂紋連接到一起之后,裂紋會迅速穿透夾芯板的厚度方向,導致試件失效。試件最終的失效模式表現為芯子剪切失效。

(a) 微裂紋示意圖 (b) 試驗中觀察到的裂紋

圖6 蜂窩壁上的剪切疲勞裂紋

Fig.6 Shear fatigue cracks on honeycomb core walls

W向試件和L向試件具有類似的失效模式,但是與W向試件相比,L向試件會更早出現微裂紋,并且破壞會更加突然。

柴子龍[13]研究了三點彎試驗中Nomex蜂窩夾芯板的疲勞行為。試驗采用標準的半圓柱壓頭施加疲勞載荷。通過對試件側壁板的觀察發現,在經歷多次循環載荷后,蜂窩側壁板開始出現褶皺,然后褶皺會迅速向兩側擴展,導致試件最終失效。試件的破壞位置位于壓頭和支座之間,失效模式同樣表現為蜂窩芯子的剪切破壞。除此之外,在達到疲勞壽命時,上面板還出現了一定程度的分層現象。

2.2 蜂窩芯壓縮失穩失效

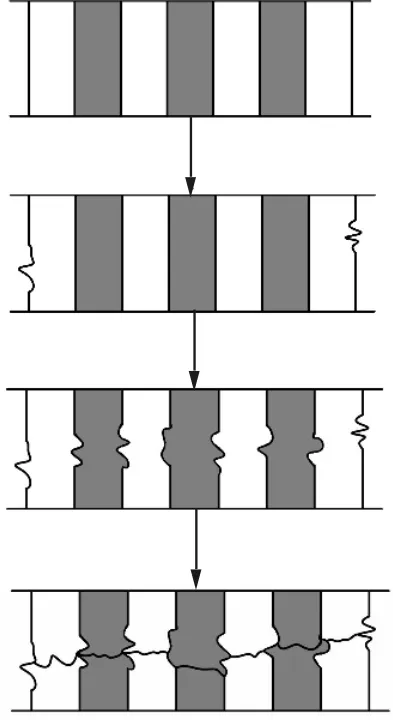

柴子龍[13]還研究了Nomex蜂窩夾芯板在壓-壓載荷下的疲勞性能。通過對蜂窩側壁的觀測,可以將壓-壓疲勞載荷下的疲勞失效過程分為四個階段,如圖7所示。

圖7 壓-壓疲勞載荷下的損傷演化圖

從圖7可以看出:第一個加載循環,蜂窩壁就萌生了初始損傷,部分壁板出現褶皺現象;隨著循環數的進一步增加,褶皺在橫向迅速擴展,并且在壁板邊緣停滯;第三階段主要發生在褶皺的蜂窩壁附近,新的蜂窩壁開始出現褶皺;第四階段,大量的褶皺連接到一起,芯子迅速失效,最終導致整體失效。

總之,在疲勞載荷作用下,蜂窩夾芯板的失效位置較為單一,主要集中于蜂窩芯。蜂窩夾芯板的疲勞失效模式如表2所示,其疲勞損傷過程與最終的失效模式密切相關。當蜂窩夾芯板出現芯子剪切失效時,疲勞損傷過程可以分為三個階段;當出現芯子壓縮失穩失效時,疲勞損傷過程可以分為四個階段。在疲勞損傷的各個階段之間都能觀測到明顯的特征狀態。損傷一般都是從單個芯格開始萌生,由于蜂窩壁之間的不連續性,損傷會離散分布于各個蜂窩壁中,當不同芯格的損傷連接到一起后,試件會迅速失效。

表2 蜂窩夾芯板疲勞失效模式和失效準則

3 蜂窩夾芯板疲勞壽命預測方法

累積損傷理論是疲勞壽命預測的基礎。任何一種累積損傷模型都包括三個要素[28]:損傷定義、損傷累積方式和損傷臨界值。文獻[29-30]對復合材料的疲勞累積損傷模型進行了總結。但關于蜂窩夾芯板的疲勞累積損傷理論的研究仍鮮見報道。

K.Boualem[31]提出了三種夾芯板疲勞損傷的表征方法。式(1)定義的損傷與Miner線性累積損傷理論中對損傷的定義類似,損傷表示為循環次數與疲勞壽命的比值;式(2)選取夾芯板的剩余剛度作為損傷參量,將損傷定義為剛度降和初始剛度的比值;式(3)定義了一個非線性損傷,選取的損傷參量和式(1)相同。

(1)

式中:nif為損傷萌生后的循環數;Nf為疲勞壽命。

(2)

式中:G0為初始模量;Gf(n)為當前模量;Gf(NR)為失效時模量;NR為疲勞壽命。

(3)

S.D.Clark等[32]在研究兩步載荷下夾芯板的疲勞壽命時,認為疲勞損傷是線性累積的并且損傷

臨界值為1。

(4)

式中:D為總損傷;n為循環數;ΔDi為第i級載荷下的損傷。

目前關于蜂窩夾芯板的疲勞累積損傷模型發展并不完善,損傷定義、損傷累積及損傷臨界值主要參照了Miner線性損傷理論。模型中并未考慮到各級載荷譜之間的相互影響和載荷加載順序的影響,因此關于蜂窩夾芯板的疲勞累積損傷模型仍然需要進一步研究。

4 蜂窩夾芯板疲勞曲線的變化規律

疲勞壽命、剩余剛度等都可以用來表征蜂窩夾芯板的疲勞損傷,S-N曲線和剩余剛度曲線等是研究夾芯板疲勞的必備要素。

4.1 S-N曲線

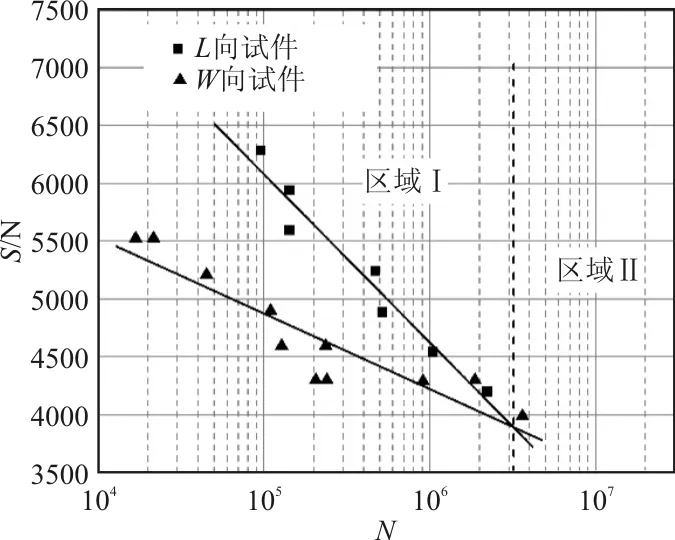

S-N曲線描述了疲勞強度和疲勞壽命之間的關系。A.Abbadi等[33]通過四點彎曲試驗獲得了蜂窩夾芯板的S-N曲線,如圖 8所示,應力S定義為四點彎曲試驗中施加的載荷。在半對數坐標系中,蜂窩夾芯板的疲勞壽命與應力呈線性關系。

圖8 彎曲載荷作用下蜂窩夾芯板的S-N曲線

圖8中的區域可以劃分為兩個部分,區域Ⅰ為高應力水平區,區域Ⅱ為低應力水平區。從圖8可以看出:當試件承受的應力水平位于區域Ⅰ時,L向試件的疲勞壽命高于相同應力水平下W向試件的疲勞壽命;當試件承受的應力水平位于區域Ⅱ時,L向試件的疲勞壽命低于W向試件。

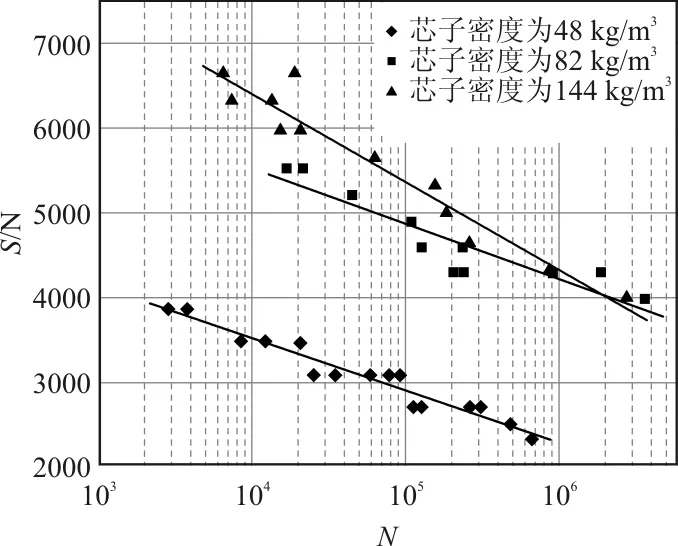

不同芯子密度試件的S-N曲線如圖9所示,可以看出:在相同的應力水平下,蜂窩芯子的密度越高,蜂窩夾芯板的疲勞壽命越長;同時,隨著芯子密度的提高,密度對疲勞壽命的影響逐漸減弱。

圖9 不同芯子密度下的S-N曲線

G.Bianchi等[18]研究了面內剪切載荷作用下蜂窩夾芯板的疲勞行為,并獲得了夾芯板的S-N曲線,如圖10所示,應力S定義為試件中的剪應力τ。

(5)

從圖10可以看出:在剪切載荷的作用下,蜂窩夾芯板的對數疲勞壽命與應力呈線性關系;蜂窩芯子方向對疲勞壽命的影響與四點彎曲試驗類似,L向試件的疲勞壽命高于同等應力下其他方向芯子的疲勞壽命;45°向試件與W向試件的S-N曲線基本重合。

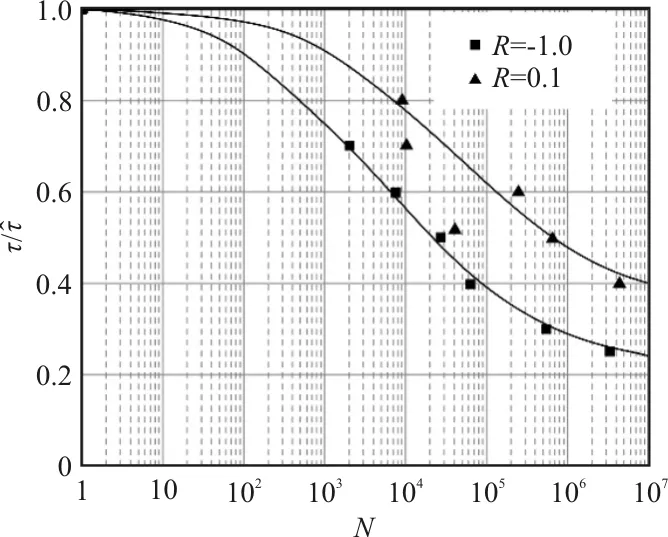

M.Burman等[26]采用雙參數Weibull函數來描述四點彎曲載荷作用下蜂窩夾芯板的S-N曲線。

(6)

試驗中τth取經歷5×106次循環仍未出現損傷時對應的剪應力。

試驗表明,式(6)可以較好地描述四點彎曲載荷下Nomex蜂窩夾芯板的疲勞壽命,如圖11所示,但該公式對其他幾何形式或破壞模式的夾芯板的適用性還未得到證明。

圖11 Nomex蜂窩夾芯板的S-N曲線

4.2 剩余剛度曲線

根據夾芯板不同的失效模式,可以將剩余剛度曲線分為兩類:剪切失效主導下的剩余剛度曲線和壓縮失穩主導下的剩余剛度曲線。蜂窩夾芯板在承受彎曲載荷或面內剪切載荷時,芯子通常出現剪切失效主導的破壞模式;承受面外壓-壓載荷時,出現芯子壓縮失穩主導的失效模式。

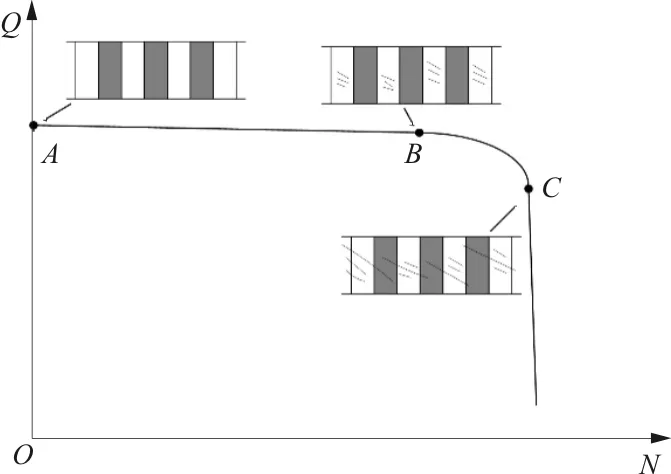

當Nomex蜂窩夾芯板受彎曲載荷的作用時,典型的剩余剛度曲線如圖 12所示[34-35]。剩余剛度Q一般定義為蜂窩夾芯板的彎曲剩余剛度或剪切剩余模量。對應Nomex蜂窩夾芯板的疲勞損傷過程,可以將剩余剛度曲線分為三個階段:AB段為損傷萌生階段,在這一階段,蜂窩芯子沒有出現目視可見的疲勞損傷,蜂窩夾芯板的剛度基本保持不變;B點蜂窩壁上開始出現目視可見的微裂紋;從B點開始,蜂窩芯子上的疲勞損傷進入快速增長階段。從蜂窩芯子上出現目視可見的疲勞損傷到夾芯板的最終失效一般只占疲勞壽命的20%。

圖12 彎曲疲勞試驗中典型的剩余剛度曲線

在研究夾芯板的剩余剛度時,K.Boualem[31]利用分段函數來描述剩余剛度和循環數之間的關系。

(7)

式中:A和C為擬合參數。

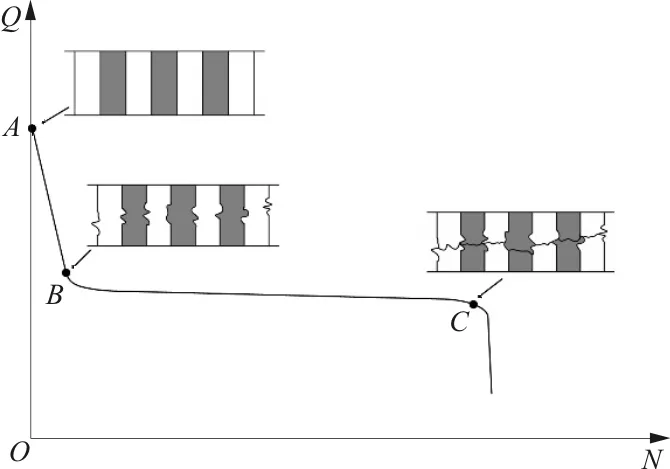

蜂窩夾芯板承受面外壓-壓疲勞載荷時,剩余剛度曲線如圖13所示,剩余剛度Q定義為蜂窩芯子的面外壓縮模量。

圖13 壓-壓疲勞載荷下的剩余剛度曲線

在壓-壓疲勞載荷的作用下,Nomex蜂窩夾芯板的剩余剛度曲線可以分為三個階段[13]:AB段為初始損傷的橫向擴展階段,在這一階段,試件的剛度會迅速下降,在7%的壽命中剛度下降到約70%;BC段為損傷的緩慢擴展階段,試件的剛度呈現線性下降的規律,這個階段剛度下降較少;第三階段是試件的破壞階段,從C點開始,試件剛度呈現指數衰減的規律。

此外,研究表明,壓-壓疲勞載荷存在一個閾值,當載荷水平低于閾值時,夾芯板的剛度不會隨著循環次數的增加而下降;當載荷水平高于該閾值時,夾芯板剩余剛度的衰減并不受載荷水平的影響[13]。導致這一現象出現的原因目前尚不清楚,仍需要進一步研究。

4.3 小 結

在中高周區蜂窩夾芯板的對數疲勞壽命與應力呈線性關系。蜂窩芯子的方向和密度都會影響夾芯板的疲勞壽命,通常L向夾芯板的疲勞壽命高于W向夾芯板的疲勞壽命;夾芯板的疲勞壽命隨著芯子密度的增加逐漸提高并趨于穩定。

蜂窩夾芯板的剩余剛度曲線可以分為兩類:一是面內剪切失效主導下的剩余剛度曲線,二是壓縮失穩主導下的剩余剛度曲線。兩類剩余剛度曲線都包括三個階段:損傷萌生、損傷擴展和最終失效。但是兩類剩余剛度曲線各階段占據的時間分數差異較大。當夾芯板出現剪切主導的失效模式時,剩余剛度曲線的絕大部分為損傷萌生階段,在這一階段試件的剩余剛度基本不變,損傷萌生后剩余剛度會迅速下降直至破壞。當夾芯板出現壓縮失穩主導的失效模式時,損傷萌生和橫向擴展階段只占很短的時間,但是這一階段試件剛度會出現明顯下降,之后試件的剛度基本不變直至試件最終破壞。

5 結束語

本文回顧了蜂窩夾芯板的疲勞研究進展。盡管目前關于蜂窩夾芯板疲勞問題的研究仍較少,但是國內外已經提出了多種測試蜂窩夾芯板疲勞性能的試驗方法。同時已有研究比較詳細地描述了蜂窩夾芯板中疲勞損傷的發展規律,具有參考意義。蜂窩夾芯板的S-N曲線和剩余剛度曲線也是目前研究中較受關注的問題,已有研究通過試驗給出了一定數量的試驗數據,為以后的研究提供了參考。但仍然有許多問題沒有明晰,包括:(1) 疲勞失效模式的判別方法;(2) 內部疲勞損傷的發展過程;(3) 預測疲勞壽命的累積損傷方法。

下一步的研究工作可以主要關注以下三個方面:

(1) 目前關于蜂窩夾芯板疲勞的試驗都是以整個夾芯板作為研究對象,而試驗表明試件的破壞部位主要是蜂窩芯子。因此有必要對蜂窩紙的疲勞行為進行深入研究,并找到蜂窩紙的疲勞性能與夾芯板疲勞性能之間的聯系。

(2) 蜂窩夾芯板的疲勞損傷過程一般是通過自由邊的蜂窩壁進行觀察,但是蜂窩芯內部的損傷情況目前還不太明晰。在以后的研究中可以通過無損檢測等方式來確定疲勞過程中蜂窩芯內部損傷的發展過程。

(3) 目前預測蜂窩夾芯結構疲勞壽命的累積損傷的方法還不是很完善,需要進一步考慮各級載荷譜之間的相互影響和載荷加載順序的影響。