新型甲苯歧化催化劑HAT-300的應用

王 玉 冰

(中國石化物資裝備部,北京 100728)

該煉化公司新建的第二套PX裝置的設計規模為1.00 Mta,計劃于2019年上半年投產。但由于全廠原油加工量的限制與裝置結構的局限,現有芳烴資源無法滿足兩套PX裝置的C8芳烴原料需求,因此需要擴大C8芳烴的來源。結合該公司目前的芳烴資源情況,C7和C9+芳烴資源尚有少量富余,故擬通過采用新型甲苯歧化與烷基轉移催化劑對現有歧化裝置進行擴能改造,以期在一定程度上緩解新建PX裝置的原料需求矛盾[3-5]。結合新型HAT-300甲苯歧化和烷基轉移催化劑的性能[6-9],對現有歧化裝置主體設備進行了核算。2017年11月芳烴聯合裝置首次大檢修時,對歧化裝置進行了第一步擴能改造,換裝了28 t上海石化院的HAT-300催化劑,并對塔器進行內構件更新,增加了換熱器,更換了機泵葉輪等。以下主要介紹此次擴能改造的情況及改造后裝置及催化劑的運行情況。

1 歧化裝置擴能改造

1.1 擴能改造依據

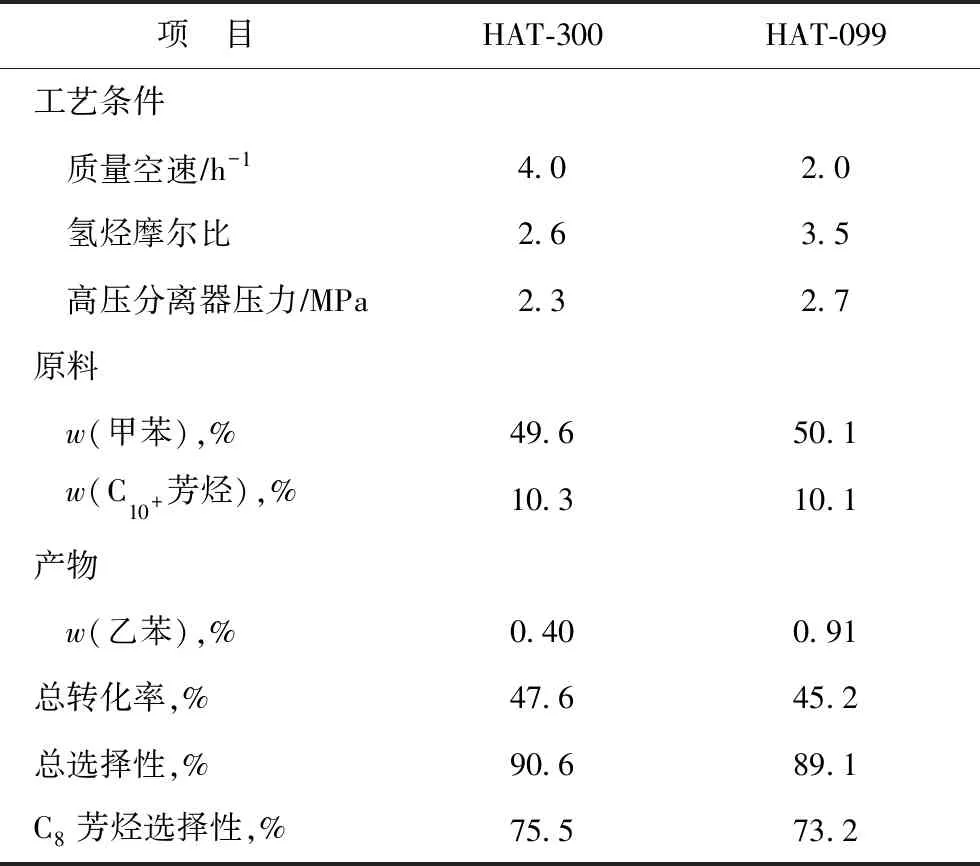

HAT-300催化劑是上海石化院開發的新一代甲苯歧化及烷基轉移催化劑,于2015年通過了中國石化股份有限公司組織的評議,于2016年在某石化裝置上成功進行了工業應用試驗。HAT-300催化劑具有活性和選擇性高,運轉空速高、氫烴比低的特點,其在某裝置應用的性能標定結果及與HAT-099催化劑標定結果的對比見表1。

表1 HAT-300與HAT-099工業標定結果的對比

由表1可以看出,與使用HAT-099催化劑相比,使用HAT-300催化劑時,質量空速從2.0 h-1提高到4.0 h-1,而反應的總轉化率、產品總選擇性及C8芳烴選擇性仍有一定提高。因此,原有反應器不需要改造,通過換裝HAT-300催化劑即可提高歧化裝置的處理能力,實現裝置擴能目標。

1.2 擴能改造方案

對全廠的甲苯和重芳烴富余資源進行核算,按照反應器、壓縮機、進出料換熱器、加熱爐等關鍵設備不進行改動、各設備尺寸在滿足設計上限的基礎上不再留余量的原則,確定此次擴能改造方案為將歧化裝置處理能力由0.90 Mta提高至1.17 Mta,將來自二甲苯精餾裝置的C9C10芳烴處理量由446.6 kta增加至591.3 kta,將歧化裝置內循環甲苯量由453.9 kta增加至579.6 kta。由于HAT-300催化劑的反應空速較高,結合第二套新建PX裝置投產前的成品油生產要求和芳烴資源量平衡,擴能改造分2個階段進行:第一階段,在2017年大檢修期間將歧化裝置催化劑由原47 t HAT-099催化劑更換為28 t HAT-300催化劑和3 t下層裂解劑,維持歧化裝置生產規模不變;第二階段,在第二套PX裝置建成后,擇機補充10 t HAT-300催化劑,滿足1.17 Mta的進料要求,增產C8芳烴。

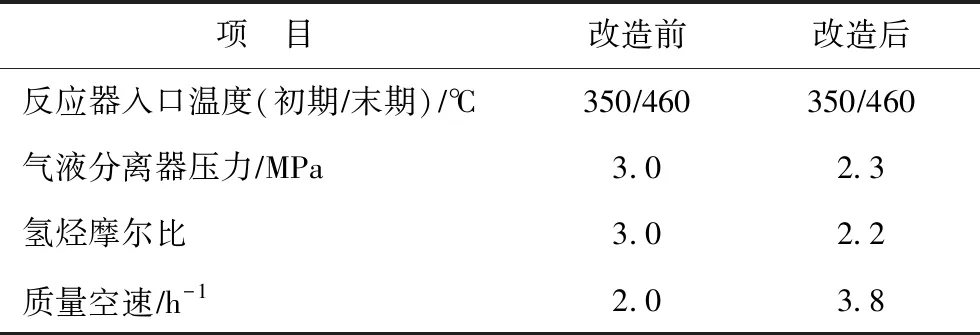

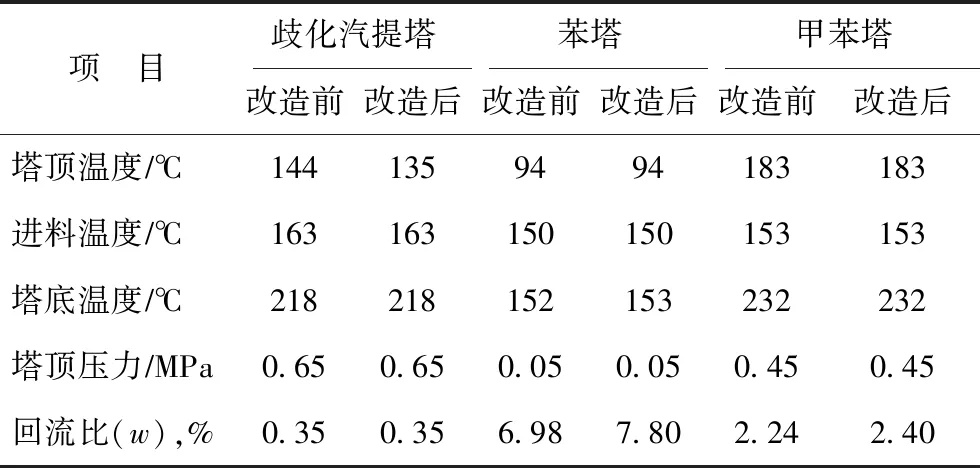

通過核算和優化,得到改造前后歧化反應部分和精餾塔的主要操作參數的變化,見表2和表3。

表2 改造前后歧化反應部分操作參數核算

表3 改造前后精餾塔操作參數核算

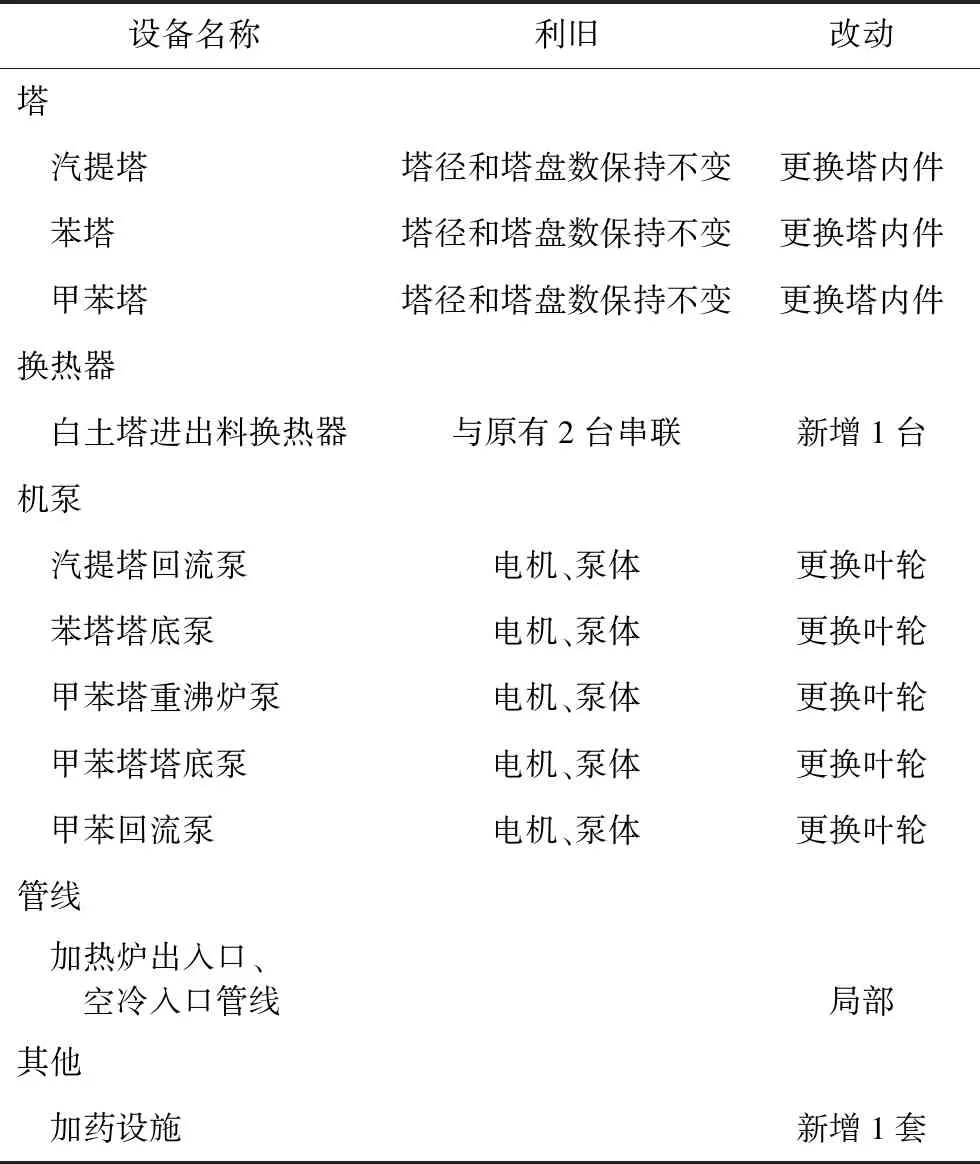

改造時可以利舊的關鍵設備主要有1臺歧化反應器、1臺離心式壓縮機組、2臺往復式壓縮機組、2臺加熱爐和1臺進出料板式換熱器。改造時僅對少量的塔盤、換熱器、泵及管線進行了改動,改造涉及的主要設備見表4。裝置改造、更換催化劑等工作于2018年2月完成,并成功開工。

表4 設備改造內容

2 催化劑及裝置運行

2.1 催化劑物性數據

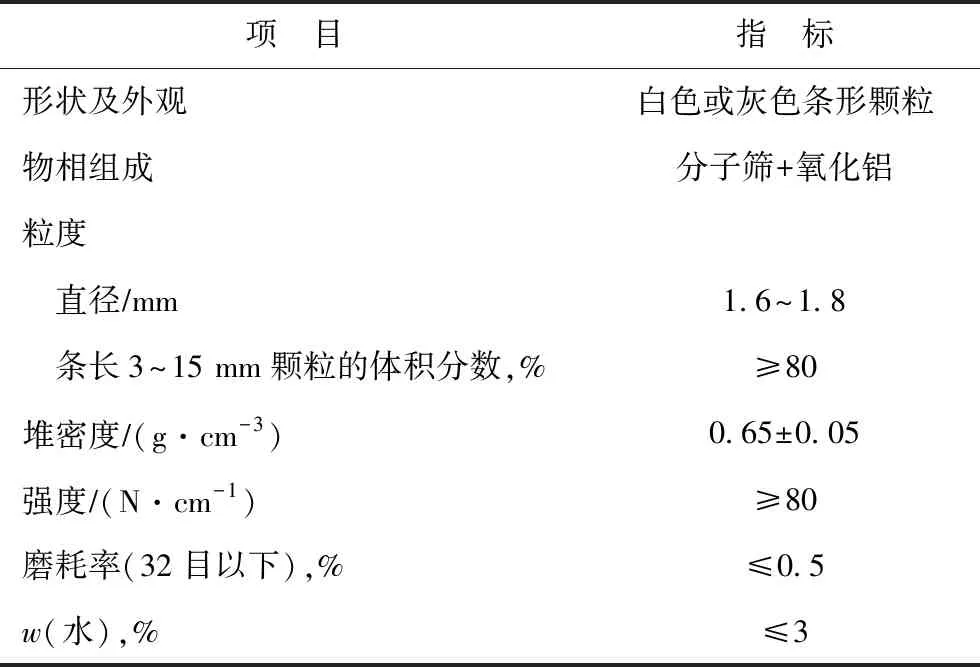

HAT-300催化劑的主要物性指標見表5。

表5 HAT-300催化劑的主要物性指標

2.2 催化劑性能

歧化裝置于2018年2月5日進行了投料,投料一次成功,平穩運行至今。催化劑性能標定數據見表6。由表6可以看出,在質量空速為4 h-1、氫烴摩爾比為2.4、反應器入口溫度為371 ℃的條件下,HAT-300催化劑作用下的反應總轉化率、總選擇性等關鍵指標全部達到或優于設計值。

表6 HAT-300催化劑標定數據

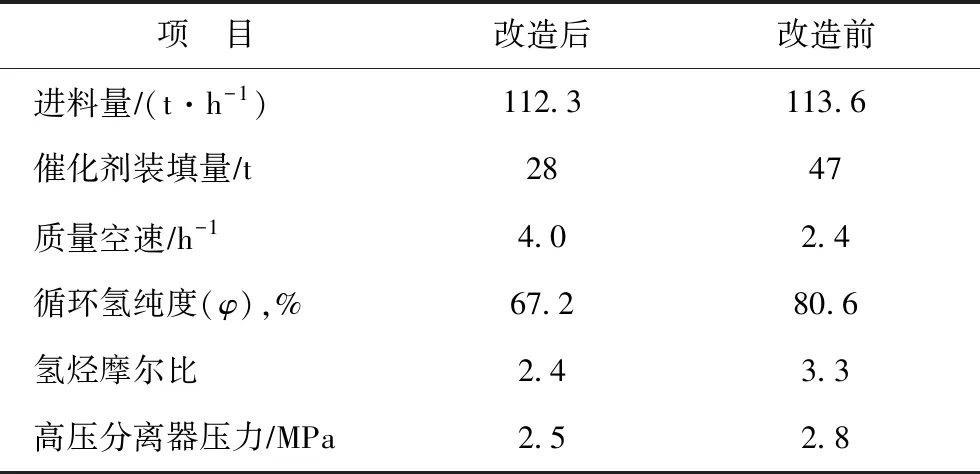

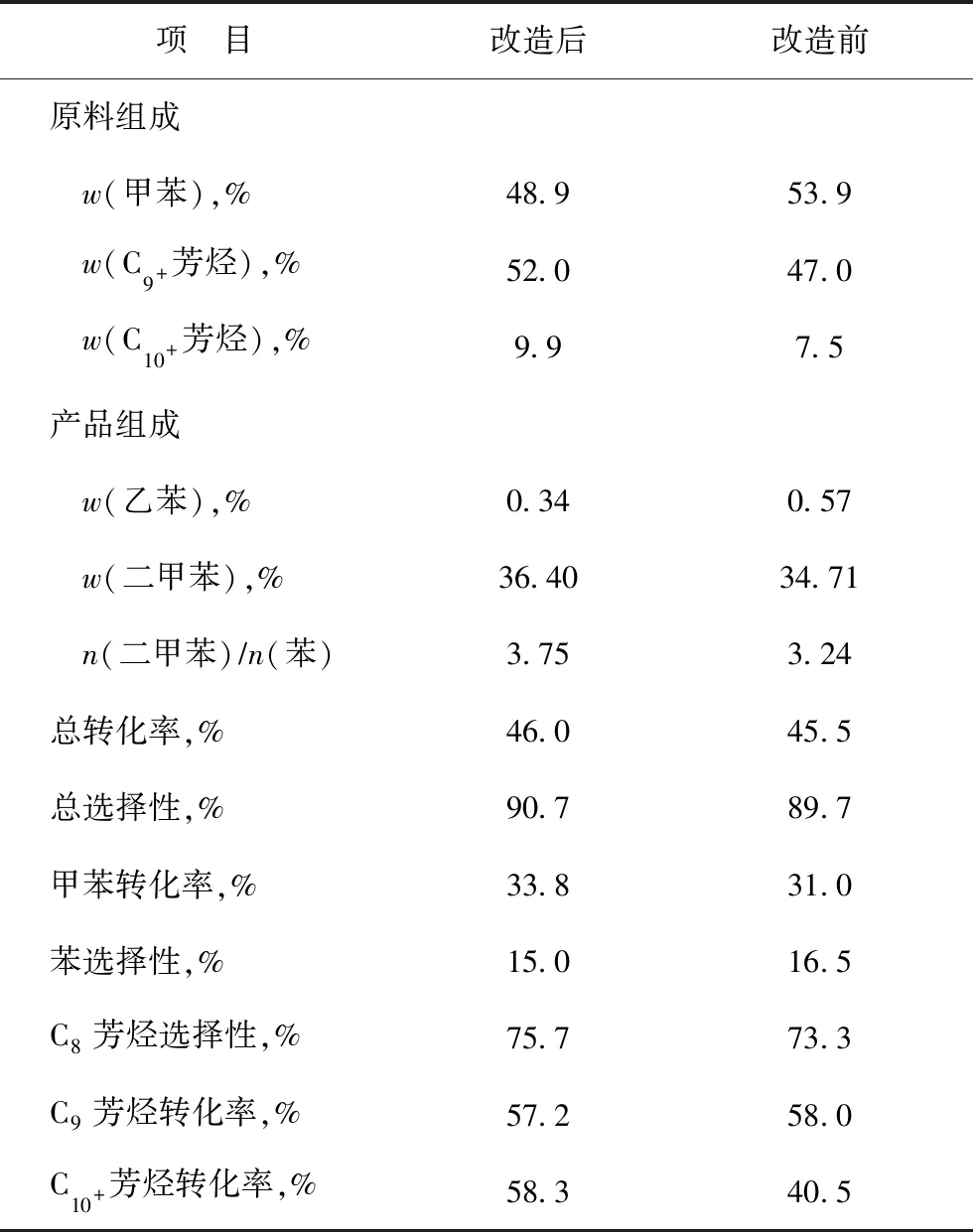

收集裝置同期運行數據,對比改造后(使用HAT-300催化劑)與改造前(使用HAT-099催化劑)的運行條件、反應平均性能,結果見表7、表8。

由表7和表8可以看出:在進料量基本相當、原料的C10+芳烴C7芳烴質量比提高的情況下,改造后歧化反應總轉化率略有提高,C10+芳烴轉化率明顯增大;改造后反應的C8芳烴選擇性比改造前高2.4百分點,同時改造后產物中的乙苯含量低于改造前,說明改造后反應產物中的C8芳烴品質更好,具有良好的目的產品選擇性。

表7 裝置改造前后反應工藝條件對比

表8 裝置改造前后反應性能對比

HAT-300催化劑處理C10+芳烴能力的提高,對于優化重芳烴塔的操作及回收低價值重芳烴是有利的。芳烴裝置的重芳烴產物一般作為生產柴油的原料送煉油裝置,該組分十六烷值低,是劣質的柴油調合組分,如果送到加氫精制裝置處理則氫氣消耗量大,成本高。利用HAT-300催化劑可以處理更重芳烴的優勢[10],在大修期間,對重芳烴塔塔底換熱流程進行了改造,提高塔底重沸器的熱源供給,提高C9、C10組分的拔出率,將重芳烴塔塔頂拔出物作為歧化裝置的原料,用于多產高價值C8芳烴,進一步降低這股低價值的重芳烴產物量,使重芳烴外排量降低約0.5 th。

由表9可以看出,作為歧化裝置進料的C9+芳烴中重組分C10+的質量分數提高了5百分點,結合表8所示進料中的C9+芳烴甲苯質量比由47.053.9提高到52.048.9,歧化進料中的C10+芳烴質量分數由7.5%提高到10%可見,HAT-300新型催化劑處理更重芳烴能力的提升對整個芳烴裝置的產品結構優化是有利的。

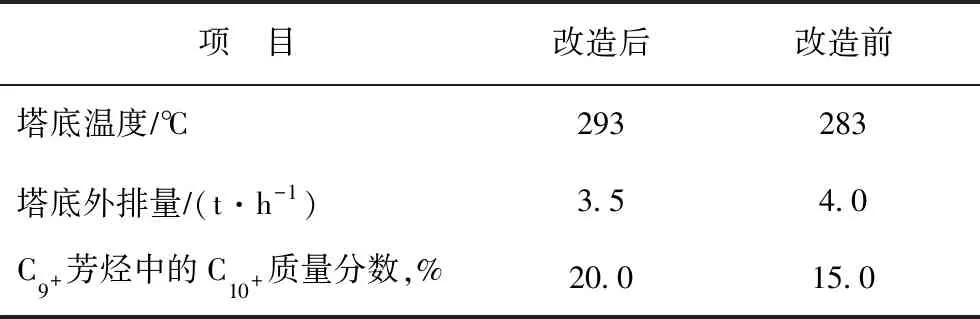

表9 裝置改造前后重芳烴塔操作比較

2.3 裝置運行情況

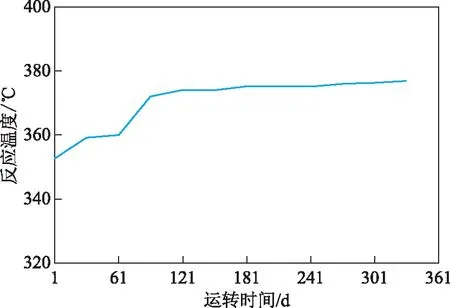

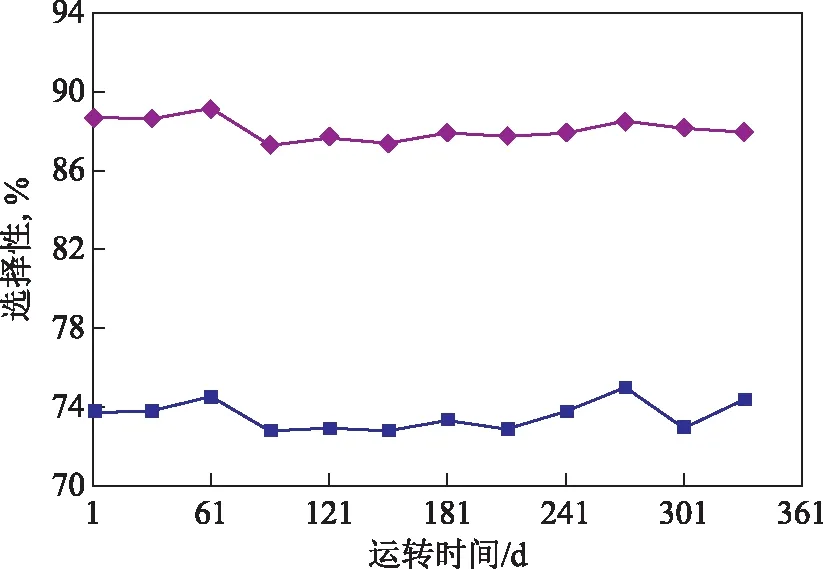

裝置改造完成后平穩運行近一年時間。從運轉情況看,由于第一階段改造后仍是按照改造前的加工負荷運轉,關鍵設備的能力夠用,改造的設備運轉正常。更換內構件的塔器類設備的分離效果較之前提高,回流比下降;各類機泵更換葉輪后,工作電流下降。隨著裝置進料負荷由100 th提高到125 th,裝置設備沒有出現任何異常。隨著負荷提高,反應溫度提高,進料負荷穩定后,反應溫度維持在375 ℃左右。催化劑的活性、選擇性等良好,反應溫度、反應的總轉化率和總選擇性隨運轉時間的變化見圖1~圖3。由圖1和圖2可以看出,自2018年2月6日開工后,2018年5月之前,裝置負荷較低時,控制較低反應溫度,反應的總轉化率也相應略低,平均為43.9%。隨著負荷提高和提高反應溫度,反應的總轉化率最高到45.8%,催化劑活性對溫度變化較為敏感。結合圖2和圖3還可以看出:在總轉化率略低時,反應的總選擇性和C8芳烴選擇性較高,分別為88.9%和74.0%,說明目的產品收率高;2018年5月之后,隨著總轉化率升高,選擇性出現下降,總選擇性和C8芳烴選擇性平均分別為87.9%和73.5%。2018年5月至10月是催化劑運轉相對穩定的階段,總轉化率為44.9%~45.8%,總選擇性為87.4%~88.0%,而C8芳烴選擇性為72.9%~73.9%。

圖1 反應溫度隨運轉時間的變化

圖2 總轉化率隨運轉時間的變化

圖3 總選擇性和C8芳烴選擇性隨運轉時間的變化◆—總選擇性; ■—C8芳烴選擇性

3 結 論

(1)采用具有更高空速、更低氫烴摩爾比特點的新型甲苯歧化和烷基轉移催化劑對歧化裝置進行擴能改造,達到預期效果。催化劑裝填量由47 t減少到28 t,主體設備沒有改動。

(2)與HAT-099催化劑相比,新型HAT-300催化劑的質量空速由原來的2.4 h-1提高到4.0 h-1、氫烴摩爾比由3.3降低到2.4。HAT-300催化劑上反應平均總轉化率達到46.0%,總選擇性為90.7%,尤其二甲苯選擇性增加明顯。

(3)HAT-300具有更好的處理重芳烴原料的能力,拓寬了歧化裝置原料來源,降低了低價值的重芳烴產量,有利于芳烴裝置的產品結構優化。

(4)HAT-300催化劑適合用于現有裝置的擴能改造。