磁流變緩沖器在火炮后坐中的熱流耦合場分析

張 廣, 汪輝興, 歐陽青, 王 炅

(南京理工大學 機械工程學院,南京 210094)

磁流變膠(MRG)是一種新型磁流變智能材料[1-3],特性介于磁流變液和磁流變彈性體之間,通過改變高分子基質的交聯(lián)度來控制零場黏度,進而改善顆粒沉降等火炮應用關鍵問題.該材料在無外加磁場下具有流動性,而在外加磁場作用下具有較高的剪切屈服應力,因此具有更高的磁流變效應,在振動控制領域的阻尼器件以及傳感應用中潛力巨大[4-6].對于傳統(tǒng)火炮的制退機反后坐裝置,流液阻尼通道面積通常為常數或緩沖行程的函數,難以根據外部射擊條件來實時改變自身阻尼變化規(guī)律,因此無法滿足現(xiàn)代戰(zhàn)爭中應用環(huán)境多變性的要求[7-9].

磁流變智能材料具有良好的機電耦合特性和高效性,在簡單條件下的抗振沖控制中效果良好,為復雜條件下機電系統(tǒng)的沖擊緩沖控制設計提供了可能[8].磁流變緩沖裝置已逐漸應用于汽車懸掛系統(tǒng)和飛機起落架抗沖擊減振以及火炮反后坐抗振沖等[9-11],并開始應用于軍事工程領域和武器減振系統(tǒng).Ahmadian等[12]設計了適合高速用的火炮反后坐磁流變阻尼器,建立反后坐過程動力學模型,并進行高剪切試驗,驗證了其運用于火炮反后坐的可能性;王炅等[13-15]研制出適用于火炮反后坐的MRG,設計多級并聯(lián)式磁流變緩沖器,討論了其動態(tài)特性,并對其火炮反后坐緩沖的可控性展開分析;Bajkowski等[16-17]研究了磁流變緩沖器在AKMS卡賓槍后坐減振系統(tǒng)中的緩沖性能;Singh等[18]以火炮開火時后坐載荷最小化和火力最大化為控制目標,提出了一種多目標優(yōu)化問題,建立考慮彈簧在內的后坐磁流變減振器的力學模型,通過評估壓力來預測阻尼器反沖力;Akiwate等[19]設計了用于火炮反后坐磁流變阻尼器,并將其與以傳統(tǒng)被動制退機為基礎的火炮減振裝置進行輸出力學性能的比較.

基于火炮反后坐在后坐過程時間短暫(以毫秒計),炮膛合力變化劇烈、峰值高等特點,磁流變緩沖器應用于火炮后坐時,后坐部分受力復雜,對緩沖器內部多物理耦合場的影響具有時變性和非線性等特點;此外,磁流變技術運用于火炮反后坐的關鍵問題在于如何制備一種抗沉降性能良好的磁流變材料.因此,本文利用自制的硅樹脂基MRG-70,根據Herschel-Bulkley力學模型將其運用于磁流變緩沖器,對緩沖器后坐時內部熱-流耦合場展開理論分析和數值計算.

1 MRG制備及其穩(wěn)態(tài)剪切測試

1.1 MRG制備

MRG-70制備流程如圖1所示.制備過程分為3步:有機硅低聚物(中間體)的制備、改性環(huán)氧硅樹脂的制備(成品)和硅樹脂基的磁流變膠的制備.

圖1 硅樹脂基磁流變膠制備流程Fig.1 Preparation of silicone-based MRG

1.2 穩(wěn)態(tài)剪切測試

分別對不同磁場下MRG-70的流動曲線進行Herschel-Bulkley函數擬合,如圖2(a)所示,并對稠度系數k和非牛頓指數n進行參數識別,結果如表1所示.可見:對于不同磁場條件,非牛頓指數滿足n<1,說明在不同磁場下磁流變膠為一種具有初始剪切屈服應力并伴隨剪切稀化特性的非牛頓流體.結果符合Xu等[20]研究結論,因此可進一步證明用Herschel-Bulkley模型描述磁流變膠流動特性的可行性.

Zubieta等[21]研究結果表明Herschel-Bulkley模型中k和n分別滿足以磁感應強度B為指數分布,對不同磁場下k和n進行指數函數擬合,擬合結果如圖3所示.可見:MRG-70的k和n隨B呈指數變化,擬合精度分別為 0.924 6 和 0.954 9.分別得到k和n的變化公式:

圖2 MRG-70在不同磁場下的流動曲線和黏度曲線Fig.2 Flow curves and viscosity curves at different magnetic fields for MRG-70

Tab.1 Parameters of Herschel-Bulkley function at different magnetic fields

B/mTkn01.452010.978521311221.8780.272572641893.3020.291345281273.8500.4114110561268.9070.35775

圖3 稠度系數和非牛頓指數Fig.3 Consistency coefficient and non-Newtonian index

k=1 455.75-1 458.7e(-B/56.97)

(1)

n=0.336 02+0.616 72e(-B/4.638 34)

(2)

2 火炮后坐緩沖系統(tǒng)運動分析

2.1 固定式火炮磁流變緩沖后坐過程運動分析

如圖4所示,發(fā)射時后坐部分所受的主動力為炮膛合力Fpt和后坐部分重力mhg,分別作用于炮膛軸線和后坐部分質心.此外,約束反力包括磁流變緩沖器阻力FMR,復進機力Ff及其密封裝置的摩擦力F,以及搖架導軌的法向力FN1、FN2和相應摩擦力FT1、FT2.另外,火炮射角為φ,炮膛中軸線與重心線在垂直于中軸線方向上的距離為Le.

圖4 磁流變緩沖器火炮后坐部分受力示意圖Fig.4 Force diagram of artillery recoil part of magneto rheological damper

為了便于分析磁流變緩沖器的緩沖特性,在耦合模型中不考慮火炮后坐時復進過程,同時忽略搖架導軌之間的摩擦力,則運動微分方程可簡化為:

(3)

式中:mh為后坐部分質量;φ表示火炮射角.

固定式火炮的炮架安裝在很重的基礎結構上,其穩(wěn)定性有保證,因此在設計反后坐制動機制時主要考慮縮小后坐行程和相應地減少后坐阻力.圖5(a)為后坐全長取常數的理想后坐阻尼規(guī)律,但后坐阻力初始值FMR0需根據MRG-70磁滯性和慣性、電磁線圈時滯性、氣體壓縮性,以及結構響應的時滯性等確定,因而無法在后坐初始瞬間躍至理想穩(wěn)定值.考慮現(xiàn)實因素對固定式火炮后坐阻力優(yōu)化規(guī)律的影響,如圖5(b)所示:后坐阻力在炮膛時期由初始值FMR1增加至FMR2(后坐力穩(wěn)定值),并在后效期內保持穩(wěn)定.

圖8 雙出桿三級獨立式磁流變緩沖器結構Fig.8 Structure of independent three stage magnetorheological damper of double rod

圖5 固定式火炮后坐阻力優(yōu)化前后示意圖Fig.5 Schematic diagram of recoil resistance before and after optimization of fixed artillery

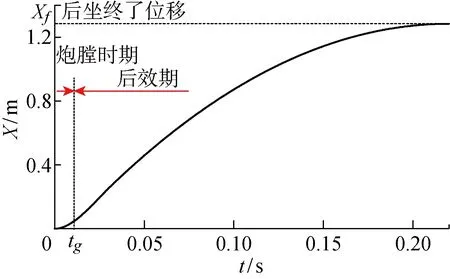

圖6和7分別為該型號固定式火炮諸元時間特性曲線和位移-時間曲線.由圖6可知:在Fpt和FMR共同作用下,交點ta之前Fpt大于優(yōu)化后FMR,后坐速度V上升,但在后坐質量炮膛軸線分量mhgsinφ作用下,延遲tm-ta在tm處速度達到最大值Vm,此時Fpt與mhgsinφ的和等于FMR,在tm之后,F(xiàn)pt與mhgsinφ之和小于FMR,使V下降,約在220 ms時,V降為0,此時后坐位移X達到最大值Xf,如圖7 所示,約為 1 280 mm.

圖6 火炮諸元時間特性曲線Fig.6 Time characteristic of artillery data

圖7 火炮位移-時間曲線Fig.7 Artillery displacement-time curve

2.2 雙出桿三級獨立式磁流變緩沖器結構

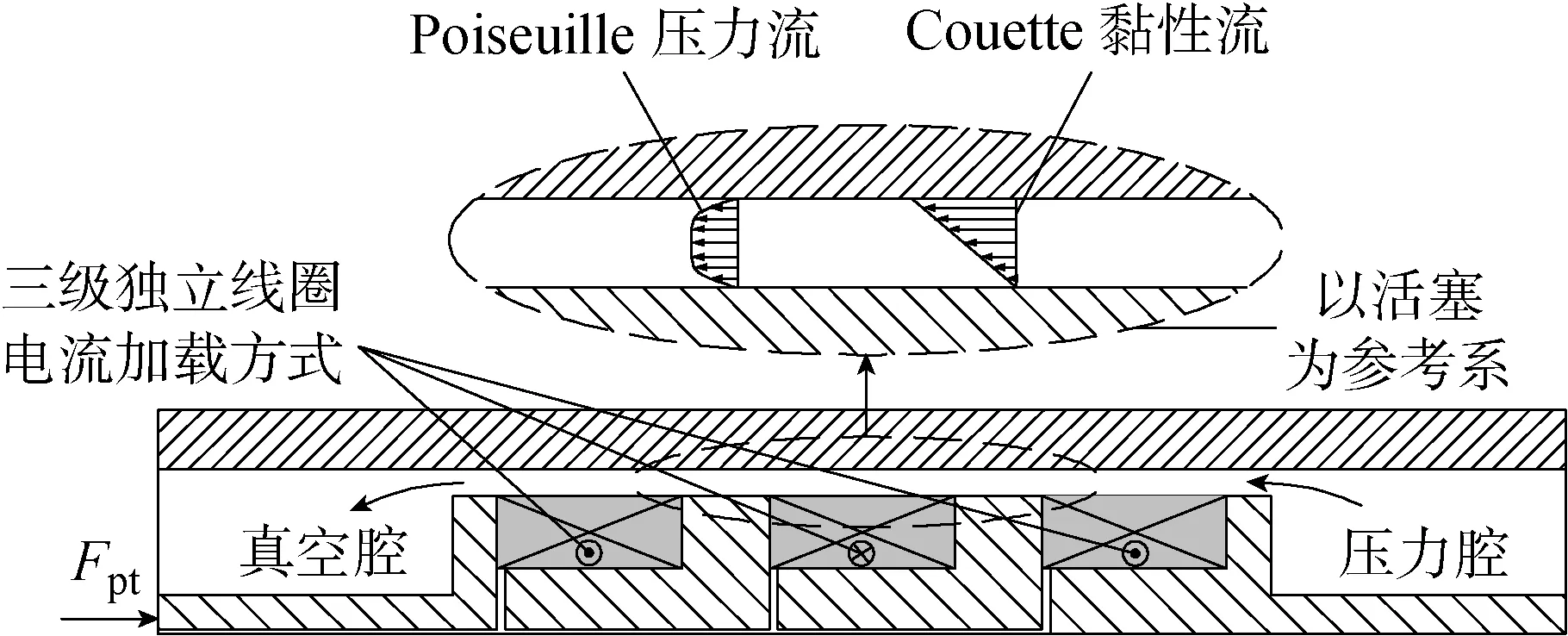

火炮在發(fā)射過程中承受很大的炮膛沖擊力,炮膛時期其沖擊峰值高且變化劇烈、維持時間短,因此需要一個有相當阻力可調范圍的緩沖器.采用三級獨立式線圈來增加緩沖器工作間隙的有效長度,從而增加磁流變緩沖器輸出阻尼的可調范圍.為減少后坐過程中腔內氣體壓縮導致緩沖器時滯現(xiàn)象,三級獨立式緩沖器設計為雙出桿結構,其具體結構如圖8所示.

所用的磁流變材料為MRG-70,流變特性滿足Herschel-Bulkley模型.其中,Dc外缸筒外徑,Dci為外缸筒內徑,Dp為線圈環(huán)繞外徑,Dpi為線圈環(huán)繞內徑,Dr為雙頭活塞桿外徑,Lo為外部磁軛軸向長度,Li為內部磁軛軸向長度,Lc為線圈軸向長度.k和n與B滿足式(1)和(2),每級線圈匝數z為500匝,允許通過的最大電流Icoil為1A,相鄰級線圈電流方向相反,保證磁場同向疊加增強效果.

3 磁流變緩沖器多物理場分析

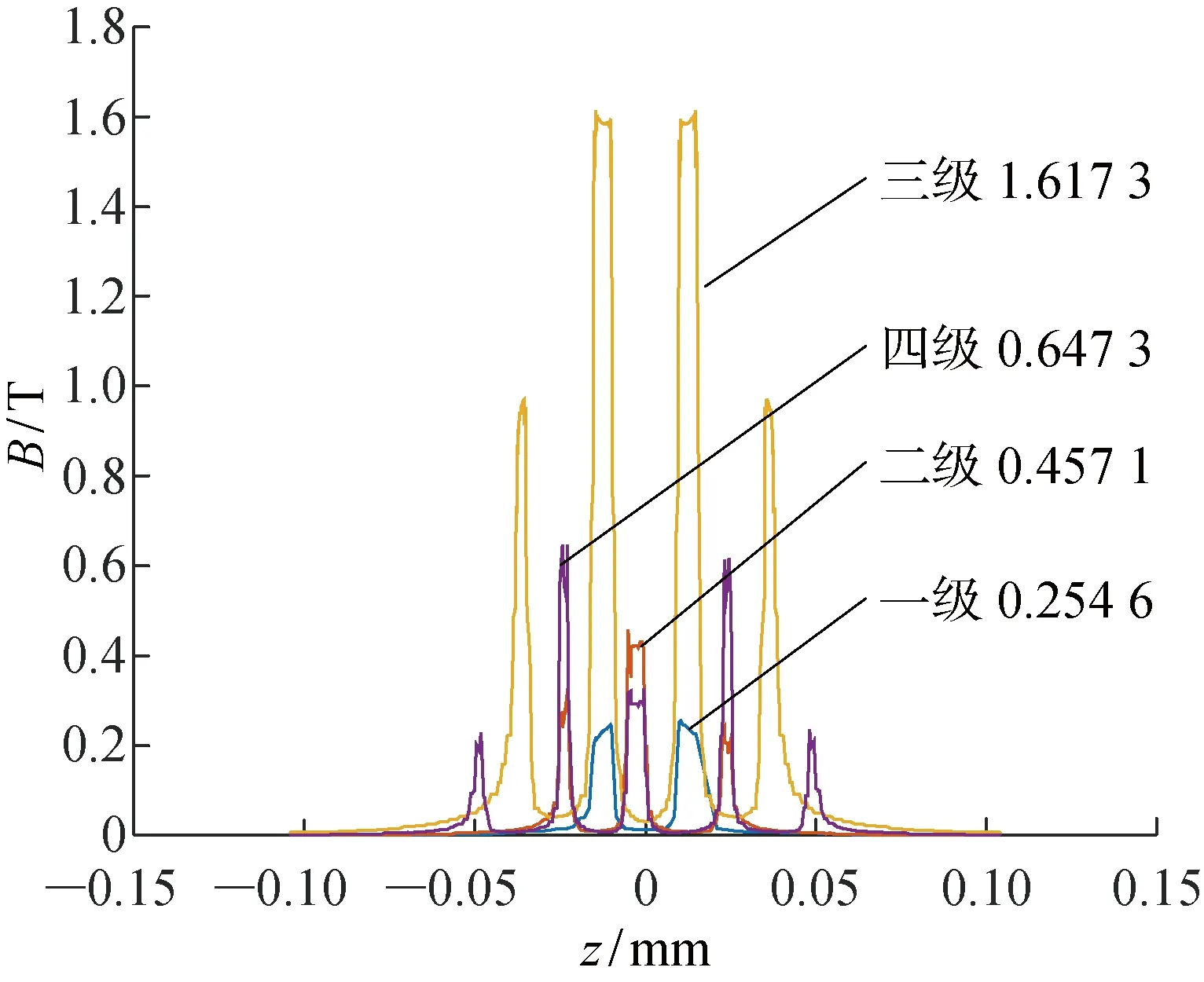

如圖9所示,磁流變緩沖器在炮膛合力的沖擊下,MRG-70從壓力腔通過工作間隙環(huán)流向真空腔(磁場越大,兩個腔體的壓力差越大),在工作阻尼環(huán)產生壓力降,流體產生Poiseuille壓力流;同時,由于在磁場作用下,流體動力黏度隨之發(fā)生時變和非線性變,因此還存在Couette黏性流.沖擊能量在這兩個特性流下被耗散,轉化為器件內部熱量,且壓力流和黏性流可以通過磁場控制,進而控制沖擊能量過程耗散.另外,值得指出的是,在相鄰兩線圈方向互異加載電流的情況下,三級線圈在阻尼通道中軸面產生的磁通密度模最大,如圖10所示,因此針對三級獨立式磁流變緩沖器展開熱-流分析.

圖9 后坐過程耦合場屬性流Fig.9 Coupling field attribute flow during recoil process

圖10 阻尼通道磁通密度模隨線圈分布Fig.10 The magnetic flux density in central axial surface of the damping channel varies with the order of the coils

磁流變緩沖器主要組件包括緩沖器缸筒、活塞、活塞桿、電磁線圈以及MRG-70.活塞和缸筒的內壁之間存在一個小的環(huán)形空間,分布有4個磁極,所對應的阻尼通道即為MRG-70的工作通道.當活塞頭在緩沖器內位置改變時,MRG-70被迫以較大的剪切速率流過磁極(包括Poiseuille壓力流和Couette黏性流),使內部鏈發(fā)生破壞,產生明顯熱量并沿著軸向和徑向對流和傳導傳遞.徑向熱量傳遞包括MRG-70本身內部徑向對流和傳導傳熱、缸筒內部徑向傳導,以及傳熱經過緩沖器缸筒外壁與外部空氣發(fā)生對流傳熱;軸向熱量傳遞包括MRG-70本身內部軸向對流和傳導傳熱、缸筒內部軸向傳導.這個過程中缸筒與外部空氣對流傳熱可用牛頓的對流冷卻定律表示:

(3)

式中:tc、ta和Δt分別為缸筒外壁溫度、空氣溫度及其溫差;1/(hA)為對流傳熱熱阻;q為熱流密度;h為對流熱系數;Γ為傳熱功率;A為固液有效接觸面積.

磁流體緩沖器的流體流動可以通過弱可壓縮Navier-Stokes方程描述,求解速度場u和壓力p:

(4)

假定密度與溫度無關,則黏度與溫度的關系可以表示為:

(5)

式中:kB、nB為磁感應強度下的稠度系數和非牛頓指數,分別滿足式(1)和(2).

因此,可對磁流體域和緩沖器本體求解共軛傳熱.流體域通過對流和傳導進行傳熱,固體域只有傳導傳熱,假定流體域和固體域之間為連續(xù)變化的溫度場,在流體域中需要考慮緩沖器在輕微壓縮時(活塞發(fā)生微小位移)會產生黏性耗散熱和壓力耗散熱,兩者耦合共軛傳熱關系可表達為:

(6)

圖11 緩沖器內部溫度梯度分布Fig.11 The internal temperature gradient of the damper

實際上,緩沖器工作室除了壓力功和黏性耗散熱產生的熱源,還包括鐵芯的渦流和磁滯熱損耗以及電磁線圈的電阻式產熱.在此只討論壓力功和黏性耗產熱,因此在式(6)中緩沖器的初始內能Q0表示時間t時鐵芯的渦流與磁滯產熱以及電磁線圈的電阻產熱給系統(tǒng)的初始內能,是一個隨時間呈非線性變的函數,根據高斯定理能量守恒的微分形式可以表示為:

(7)

式中:K為熱傳導率;Qem、Qhl分別為渦流損耗和磁滯損耗.

(8)

式中:Je為閉合磁回路中產生的感應電流密度;f為電源頻率;kh為磁滯鐵芯損耗系數;Je=-iωσAφ.其中:ω為電源角頻率;σ為與鐵芯材料性質有關的系數;Aφ為有效磁路截面積.

綜上所述,磁流變緩沖器內部熱源主要包括五方面:①順磁材料的渦流發(fā)熱;②順磁材料的磁滯產熱;③線圈的電阻式加熱;④流體Couette黏性流能量損耗; ⑤封閉缸筒內部流體Poiseuille壓力流內能損耗.為了研究這些產熱引起的磁流變緩沖器綜合熱效應,利用有限元分析軟件(COMSOL MULTIPHYSICS 5.2a)對式(3)~(8)展開數值求解.針對三級獨立線圈加載不同電流值Icoil=0.1,0.5和1 A對上述模型進行數值計算.圖11為Icoil=0.1,0.5,1 A,t=20,140 ms時緩沖器內部溫度分布.

在不同加載電流下,剛開始(t=20 ms)緩沖器中主要以MRG-70壓力流損耗和電磁線圈電阻式加熱為主,這是因為MRG-70基體為硅樹脂高分子材料,硅樹脂分支主鏈和支鏈團聚固定磁性顆粒,形成一個穩(wěn)定的球形團聚體,經過20 ms的短暫時段,內部結構穩(wěn)定的MRG-70還未完全被剪切,或部分尚未發(fā)生反應,所以此時特點為MRG-70黏性流損耗小于壓力流損耗;t=140 ms時,隨著活塞的持續(xù)同方向運動,初始穩(wěn)定的球形團聚體順著剪切方向變形,消耗能量,在不同的加載電流下黏性流能量損耗的增加速度大于壓力流能量損耗速度,緩沖器中表現(xiàn)為真空腔溫度高于壓力腔,整個后坐過程都伴隨著渦流和磁滯損耗,圖12為MRG-70團聚體受剪切變形示意圖.

為了更清楚地描述緩沖器內部溫升特性,圖13為阻尼通道中軸面在緩沖器電磁線圈加載電流Icoil=0.3 A,t=80, 220 ms時的溫度分布情況.

圖12 MRG團聚體受剪切變形示意圖Fig.12 Schematic diagram of the MRG aggregates during the deformation of shear

圖13 阻尼通道中軸面溫度分布Fig.13 The temperature distribution of the central axial surface of damping channel

由圖13可見:當t=80 ms時,壓力流比黏性流損耗產熱多,溫度分別為33,31 ℃,此時有效阻尼通道出口處溫度最高,為 34.5 ℃,是從壓力流損耗為主過渡到黏性流損耗為主的表征,原因是MRG-70經過有效阻尼長度的持續(xù)剪切作用,其內部結構遭到極大破壞,能量損耗嚴重;當t=220 ms時,以黏性流損耗為主,此時真空腔最高溫度 39.8 ℃,為黏性流損耗、渦流、磁滯、線圈電阻式加熱的綜合作用結果,出口處溫度為 37.8 ℃,壓力腔溫度為 38.6 ℃.

壓力腔和真空腔之間存在壓力差,因此MRG-70通過阻尼通道時發(fā)生剪切作用.阻尼通道可分為工作阻尼通道和非工作阻尼通道,為了探究MRG-70在這兩種性質的阻尼器通道中剪切機理,對阻尼通道中軸面在Icoil=0.3,1 A,t=80,160,220 ms的壓力分布進行數值計算,結果如圖14所示.圖中明顯可見阻尼通道中磁極所對中軸面壓力降速度較大,線圈所對位置壓力降速度相對較小,不同磁場下真空腔中的壓力接近于零,且隨時間變化微弱.圖15為t=80,160,220 ms情況下,分別在B=0.3,1 T時有效阻尼通道各位置所對中軸面壓力降分布.雖然壓力降速度在磁極位置較線圈位置快,但是總體壓力降在線圈位置大,這是由于緩沖器結構尺寸設計引起的(為了增加阻尼可控范圍和減弱磁耦合效應),線圈軸向寬度分別為兩邊磁極和中間磁極的8和4倍.此外,有效阻尼通道在不同時間總體壓力降不一樣,如在t=80,160,220 ms情況下,最大壓力降分別約為850,650,450 kPa.因火炮后坐速度隨時間減少引起的剪切速率下降而導致,還可見剪切速率越大,磁場對阻尼通道的壓力降影響越小,為磁流變緩沖器提供阻尼力實現(xiàn)“平臺效應”提供先決條件.

為探究在整個阻尼通道中黏性流能量損耗在時間和空間維度上的分布,利用有限元軟件計算了Icoil=1 A,t=20, 60, 140 ms時有效阻尼通道中軸面動力學黏度,結果如圖16所示.

由圖16可見:在加載電流Icoil=1 A時,流體動力黏度呈時變性和非線性變,空間變化劇烈、時間反應迅速,且在磁極位置具有極值,可能MRG-70部結構變化導致磁場發(fā)生局部變化,阻尼通道產生湍流導致剪切速率變化復雜,可能與溫度分布以及MRG-70存在磁滯效應等有關,具體機理有待深入研究.值得指出的是,圖9中火炮后坐時緩沖器活塞速度在t=25 ms時達到最大值后持續(xù)減少,因此圖16中t=20 ms時磁極所對位置動力黏度總體大于t=60 ms時的值,至t=140 ms時其動力黏度達到最大,說明MRG具有剪切稀化特性.

圖14 阻尼通道中軸面壓力分布Fig.14 The pressure distribution of the central axial surface of damping channel

圖15 有效阻尼通道各位置壓力降分布Fig.15 The pressure drop of the central axial surface of damping channel

圖16 有效阻尼通道中軸面動力黏度Fig.16 Dynamic viscosity of the axial surface in effective damping channel

4 結語

自制MRG-70,通過穩(wěn)態(tài)剪切測試進行Herschel-Bulkley參數識別,設計了雙出桿三級獨立式磁流變緩沖器,并以某型號固定式火炮反后坐受沖擊運動為研究背景對緩沖器進行多物理場耦合分析,結論如下:

(1) 磁流變緩沖器在炮膛合力的沖擊下,阻尼通道同時存在Poiseuille壓力流和Couette黏性流.沖擊能量主要在這兩種特性流下被耗散,轉化為器件內部熱量, MRG-70內部高分子結構團聚體的存在使兩種特性流在不同后坐時期耗散能量表現(xiàn)不一樣,具有明顯的過渡階段,且在磁極位置溫度達到極值.

(2) 在磁場作用下,有效阻尼通道各位置壓力分布和壓力降具有非線性和時變性,阻尼通道中軸面磁極位置壓力降速度比線圈位置快,而由于尺寸設計原因最終線圈位置壓力降比磁極位置大.

(3) 由于后坐運動速度的時變性和緩沖器內部結構特點及材料性質,流體空間動力黏度呈明顯時變性和非線性變,空間上變化劇烈,時間上反應迅速,且出現(xiàn)隨磁級位置波動的峰值,因此也證實了將MRG-70應用于反后坐緩沖裝置的可行性和可控性,具體定量分析需在后續(xù)研究中展開和深入.