鋁合金車身窗框亮條翻邊圓角不均勻缺陷解決方案

詹 楊, 趙亦希, 朱寶行

(上海交通大學(xué) 上海市復(fù)雜薄板結(jié)構(gòu)數(shù)字化制造重點(diǎn)實(shí)驗(yàn)室, 上海 200240)

近年來(lái),隨著汽車行業(yè)的快速發(fā)展和人民生活水平的提高,人們對(duì)汽車外觀提出了越來(lái)越高的要求,各大汽車廠商也開(kāi)始著眼于提高車身的美觀性.車身窗框亮條作為裝飾性的汽車配件,在汽車上應(yīng)用越來(lái)越廣泛.為滿足裝配需求,車身窗框裝飾條需要進(jìn)行端頭局部翻邊成型.

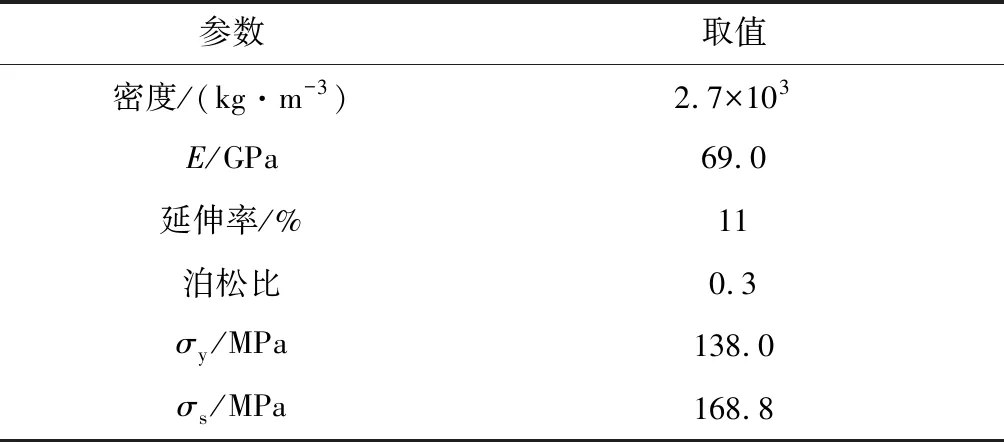

以某車型為例,車身窗框亮條形狀復(fù)雜,外形尺寸約為1 000 mm×30 mm,厚度約為1 mm,沿寬度方向截面較窄,為復(fù)雜的變曲率凸截面,在翻邊成型過(guò)程中,易產(chǎn)生圓角不均勻缺陷,翻邊后亮條產(chǎn)品脊部圓角半徑較大,向兩端圓角半徑逐漸減小.不均勻的圓角半徑嚴(yán)重影響了車身窗框裝飾亮條的質(zhì)量,需要后續(xù)耗費(fèi)大量的人力來(lái)進(jìn)行打磨和拋光,是亟待解決的問(wèn)題之一.

國(guó)內(nèi)外很多學(xué)者對(duì)翻邊工藝進(jìn)行了研究,在缺陷及改進(jìn)方法方面,Port等[1]研究了汽車車門翻邊過(guò)程中出現(xiàn)的表面缺陷及其預(yù)測(cè)方法.韓東風(fēng)等[2]研究發(fā)現(xiàn)內(nèi)凹型翻邊是造成圓弧曲面不光順的原因,其中圓弧過(guò)渡區(qū)所受周向的剪應(yīng)力是不光順產(chǎn)生的誘因.申偉等[3]研究發(fā)現(xiàn)凸曲面直翻邊存在A面不平,B面起皺、疊料問(wèn)題,通過(guò)改變產(chǎn)品造型和調(diào)整刀塊形狀解決了缺陷問(wèn)題.孫苗苗等[4]通過(guò)在變形金屬與模具間加一層導(dǎo)熱性較差的非金屬材料,以及在翻邊金屬變形區(qū)外加了一層塑性較好的金屬,解決了塑性差的不銹鋼件沖孔翻邊時(shí)開(kāi)裂的問(wèn)題.張凌云等[5]針對(duì)航空中框肋零件等凸翻邊零件,研究了網(wǎng)格劃分、摩擦系數(shù)、加載速率對(duì)成型零件凸翻邊部分起皺及其回彈過(guò)程的影響.許天宇[6]分析翻邊開(kāi)裂的原因及影響因素,通過(guò)增大拉延高度和降低翻邊高度,減小翻邊區(qū)域材料變形程度,解決了拉延翻邊的開(kāi)裂問(wèn)題.在工藝參數(shù)對(duì)翻邊影響方面,謝暉等[7]研究了上彎曲半徑、下彎曲半徑、翻邊角度等特征參數(shù)和潤(rùn)滑條件、模具間隙兩個(gè)工藝參數(shù)對(duì)翻邊及其回彈過(guò)程的影響.高鵬[8]研究了各種幾何參數(shù)對(duì)不同類型翻邊工藝中變形區(qū)邊緣最大切向應(yīng)變的影響規(guī)律.孫澤[9]研究了平面曲線翻邊過(guò)程中應(yīng)力應(yīng)變的變化規(guī)律,分析了材料參數(shù)、零件幾何尺寸以及工藝參數(shù)等因素對(duì)畸變的具體影響,并分析得到了畸變的分布規(guī)律.總的來(lái)說(shuō),現(xiàn)有研究多針對(duì)零件平直翻邊及理想V形件、筒形件等均勻曲率零件的曲面翻邊,對(duì)于窄坯料變曲率截面零件局部翻邊工藝研究較少,所得結(jié)論難以直接應(yīng)用到車身窗框亮條這類變曲率截面零件.

本文針對(duì)車身窗框亮條翻邊過(guò)程中出現(xiàn)的圓角不均勻問(wèn)題,結(jié)合其外形特點(diǎn)和工藝過(guò)程,建立有限元模型,研究工藝參數(shù)對(duì)翻邊質(zhì)量的影響,提出針對(duì)圓角不均勻問(wèn)題的合理解決方案,并進(jìn)行試驗(yàn)驗(yàn)證.

1 亮條翻邊有限元模型

1.1 有限元模型的建立

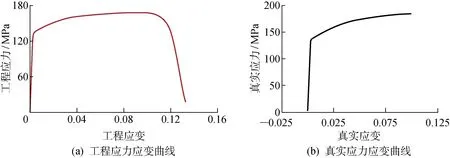

1.1.1材料參數(shù) 翻邊材料采用5657-T態(tài)鋁合金,厚度為 0.8 mm,在Zwick萬(wàn)能材料試驗(yàn)機(jī)上進(jìn)行了室溫單向拉伸試驗(yàn),獲得材料應(yīng)力應(yīng)變曲線,并經(jīng)數(shù)據(jù)處理獲得真實(shí)應(yīng)力應(yīng)變曲線,如圖1所示.擬合得到材料的材料力學(xué)性能參數(shù)如表1所示.

采用Hooke定律和Ludwik硬化方程來(lái)描述材料的彈塑性力學(xué)行為,其數(shù)學(xué)表達(dá)式為

圖1 5657-T室溫拉伸曲線Fig.1 Tensile curve at room temperature for 5657-T

表1 5657-T態(tài)鋁合金力學(xué)性能Tab.1 Mechanical properties of 5657-T aluminum alloy

σel=Eεel

(1)

(2)

式中:σ0為材料的屈服應(yīng)力;εel、εpl分別為材料的彈性真應(yīng)變和塑形真應(yīng)變;σel、σpl分別為材料的彈性真應(yīng)力和塑性真應(yīng)力;E為彈性模量;強(qiáng)度系數(shù)K、硬化指數(shù)n和屈服應(yīng)力σ0通過(guò)室溫下單向拉伸試驗(yàn)得到的數(shù)據(jù)擬合而得,K=185.9 MPa,n=0.546 6,σ0=138.0 MPa.

1.1.2翻邊模型建立 采用Dynaform軟件對(duì)端頭翻邊這一步工序進(jìn)行模擬,并忽略之前工序造成的內(nèi)應(yīng)力.亮條尺寸為1 000 mm×20 mm×0.8 mm,如圖2所示,將坯料截?cái)酁?0 mm×20 mm×0.8 mm.

圖2 亮條幾何示意圖(mm)Fig.2 Geometry illustration of window trim strip (mm)

圖5 圓角半徑測(cè)量方法Fig.5 Measuring method of fillet radii

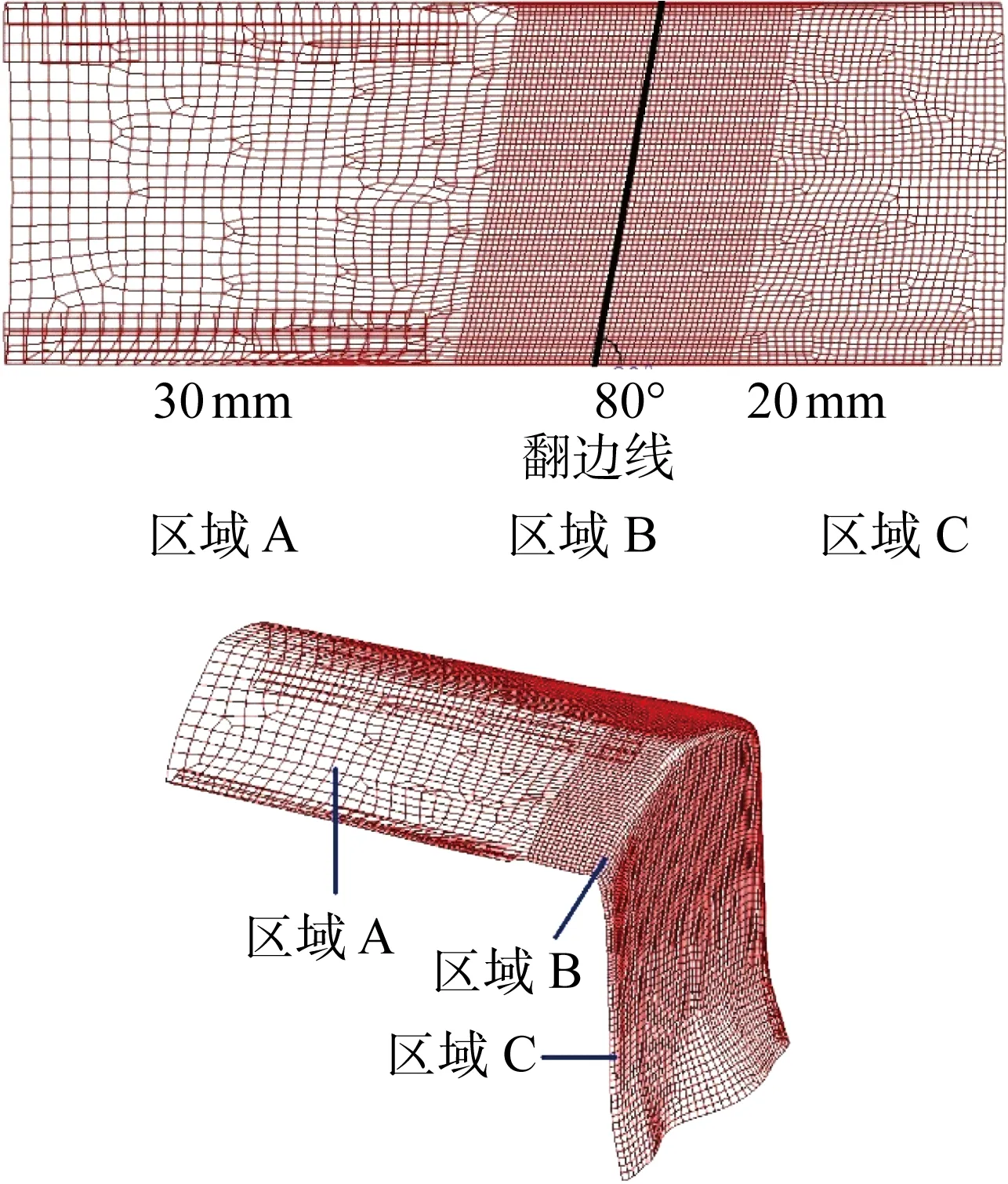

由于亮條長(zhǎng)寬比大,翻邊端頭寬度方向上尺寸很小,為保證模擬精度以及效率,對(duì)網(wǎng)格進(jìn)行分區(qū)域劃分.采用Hypermesh軟件前處理功能對(duì)坯料網(wǎng)格進(jìn)行劃分,將坯料分為3個(gè)部分;壓邊區(qū)域A、圓角過(guò)渡區(qū)B和翻邊區(qū)域C.區(qū)域位置及其大致尺寸如圖3所示,其中壓邊區(qū)域A不是主要變形區(qū),劃分為2 mm的網(wǎng)格;圓角過(guò)渡區(qū)B材料所受應(yīng)力大,變形劇烈, 易產(chǎn)生缺陷,網(wǎng)格尺寸選取為 0.3 mm,由于板料所受拉伸力大致垂直于翻邊線,將區(qū)域B網(wǎng)格平行于翻邊線劃分;翻邊區(qū)域C由于要關(guān)注此部分的厚度分布及變化情況,采用 0.5 mm的網(wǎng)格.以上所有網(wǎng)格均采用四邊形網(wǎng)格.模型采用Dynaform中36號(hào)材料模型,采用的是Barlat89屈服準(zhǔn)則;選取了BT單元,厚向積分點(diǎn)選擇為9個(gè)點(diǎn).

圖3 網(wǎng)格劃分區(qū)域示意圖Fig.3 Mesh area division

圖4 數(shù)值模擬模型Fig.4 Numerical simulation model

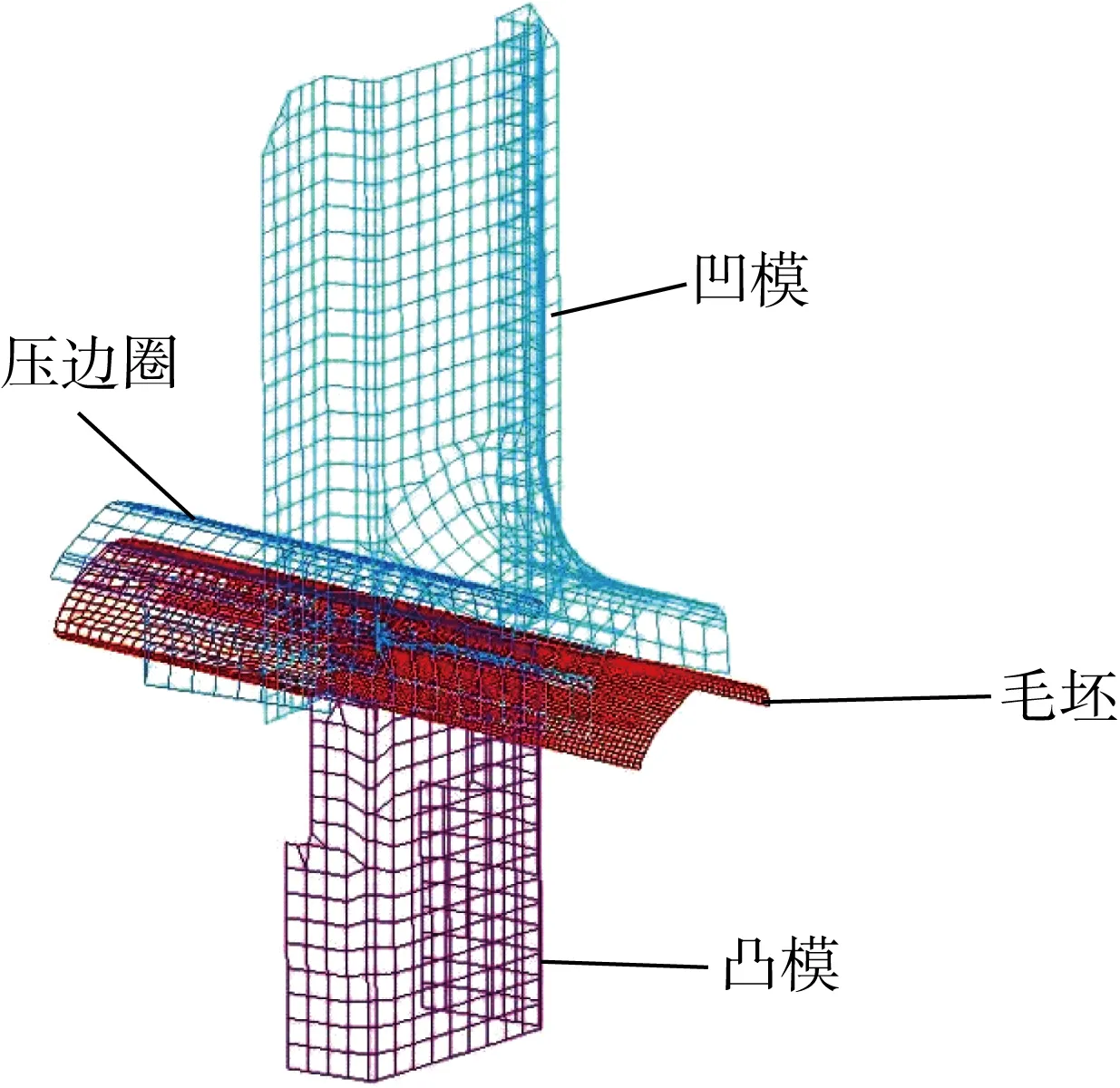

綜合以上的選擇,最終模型圖4所示,其中工藝參數(shù)采用實(shí)際生產(chǎn)所用參數(shù):凹模半徑為 0.2 mm,凸模半徑為3 mm,凹凸模間隙為 0.7 mm.

1.2 有限元模型可靠性驗(yàn)證

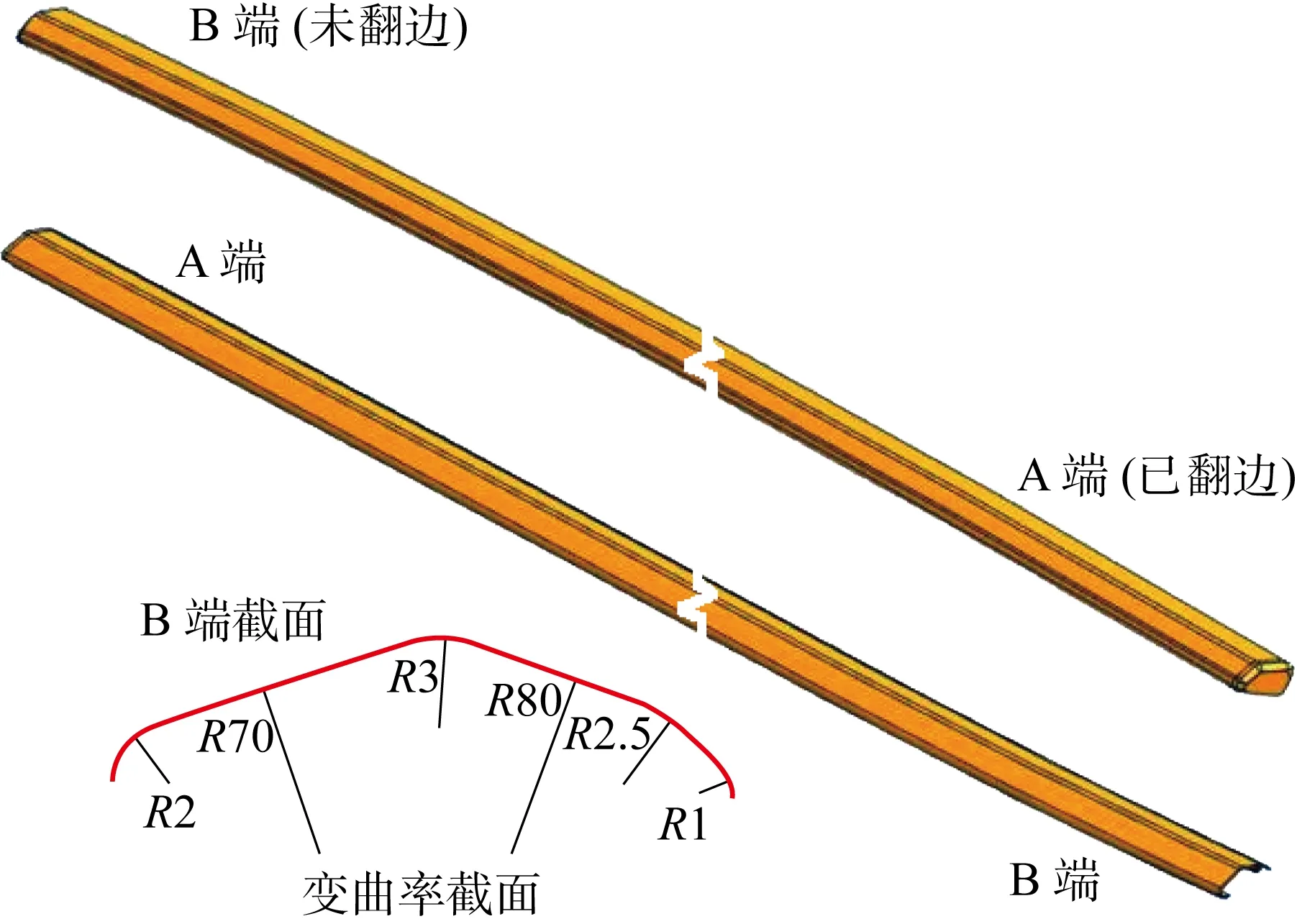

在有限元模型上,等間距選取亮條上7個(gè)豎直截面與坯料相交,測(cè)量這7個(gè)截面內(nèi)圓角區(qū)域的翻邊圓角半徑.為保證每次測(cè)量的穩(wěn)定性和客觀性,利用Dynaform軟件中后處理軟件選取、保存截面的功能,保證每次選取截面相同(圖5(a)).

模型圓角半徑測(cè)量方法:為了準(zhǔn)確測(cè)量變形區(qū)內(nèi)圓角半徑,利用Dynaform后處理軟件在圓角過(guò)渡區(qū)圓弧范圍內(nèi)均勻選取并6個(gè)點(diǎn)并導(dǎo)出其坐標(biāo),如圖5(b)所示;并用MATLAB軟件編程用最小二乘圓法擬合這些點(diǎn),求出該截面翻邊圓角半徑.如圖5(c)所示,所選截面擬合點(diǎn)擬合效果較好,測(cè)得數(shù)據(jù)可信度較高.

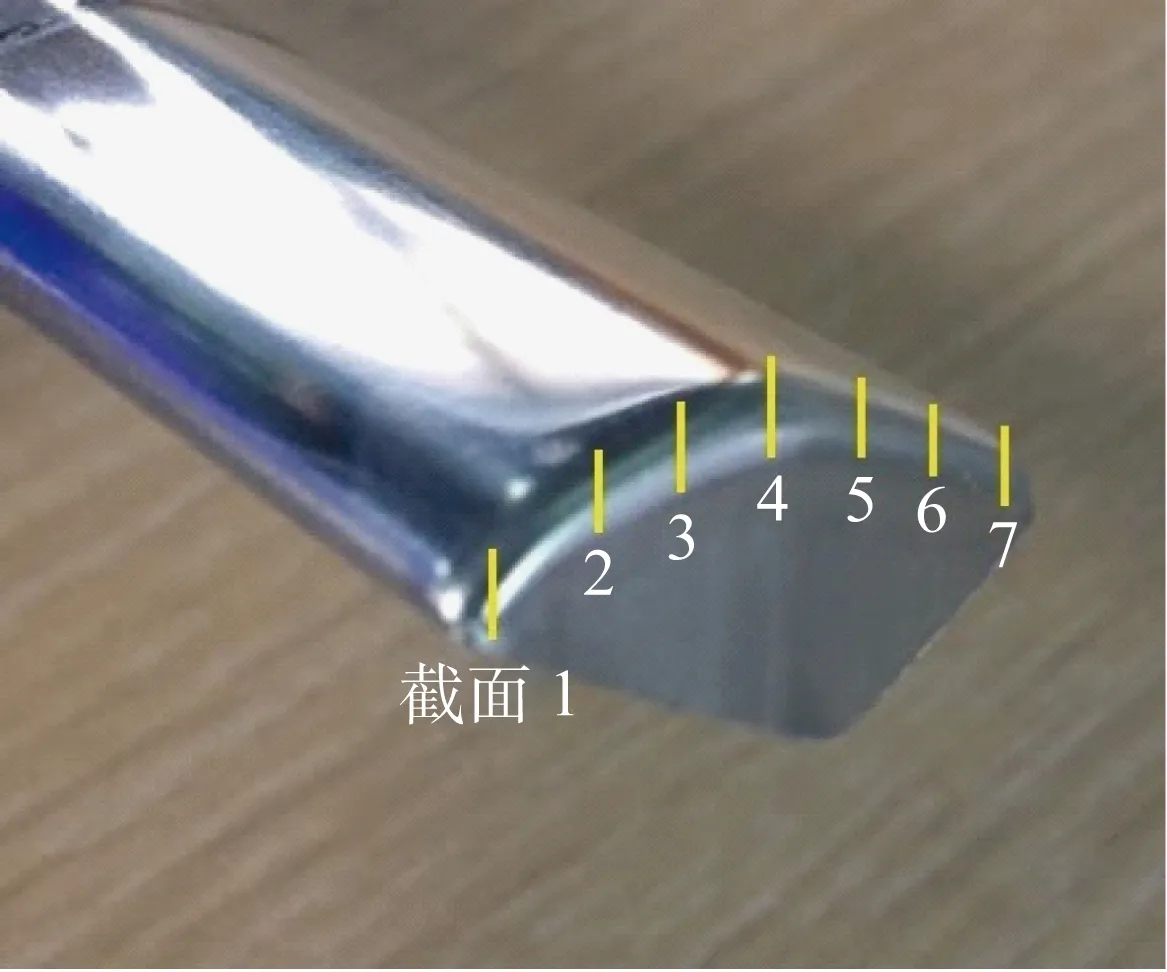

實(shí)際產(chǎn)品圓角半徑測(cè)量:采用精度為 2.5 mm,量程為1~7 mm的半徑規(guī)對(duì)圓角半徑進(jìn)行測(cè)量.

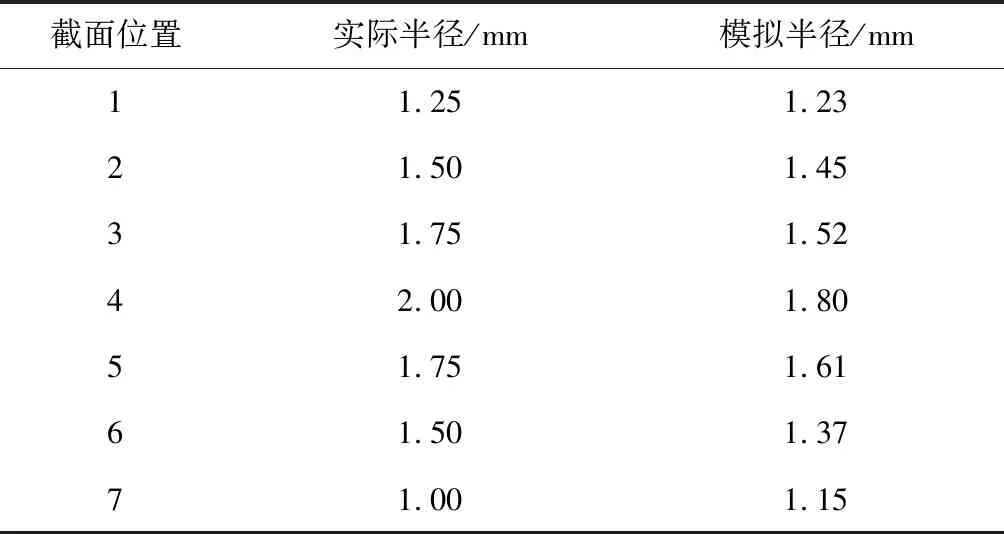

如表2所示,模擬測(cè)量結(jié)果與實(shí)際產(chǎn)品(圖6)的測(cè)量結(jié)果存在一定的誤差,但誤差均小于15%,在合理范圍內(nèi),可證明此模型的正確性以及前面忽略內(nèi)應(yīng)力假設(shè)的合理性.其中表2實(shí)際測(cè)量所選取的截面位置如圖6所示,模擬測(cè)量中所選取截面與實(shí)際零件相同.

表2 圓角半徑模擬測(cè)量結(jié)果與實(shí)際零件測(cè)量結(jié)果對(duì)比

Tab.2 Comparison of measured fillet radii between simulation and real products

截面位置實(shí)際半徑/mm模擬半徑/mm11.251.2321.501.4531.751.5242.001.8051.751.6161.501.3771.001.15

圖6 實(shí)際零件測(cè)量截面位置Fig.6 The measurement sections of supplied window trim strip

2 工藝參數(shù)對(duì)翻邊圓角不均勻缺陷影響

從測(cè)量的圓角半徑數(shù)據(jù)(見(jiàn)表2)可以發(fā)現(xiàn),在某型號(hào)亮條翻邊過(guò)程中,如果采用恒定圓角半徑的凹模,會(huì)導(dǎo)致翻邊件圓角半徑不均勻.為了解決圓角不均勻缺陷,需要研究工藝參數(shù)對(duì)缺陷的影響規(guī)律.

根據(jù)與生產(chǎn)廠商交流以及模擬嘗試,在實(shí)際生產(chǎn)中,對(duì)亮條缺陷影響較大,且易于工人調(diào)節(jié)變換的工藝參數(shù)主要為凹模圓角半徑、凸模圓角半徑、凹凸模間隙、壓邊力以及沖壓速度.

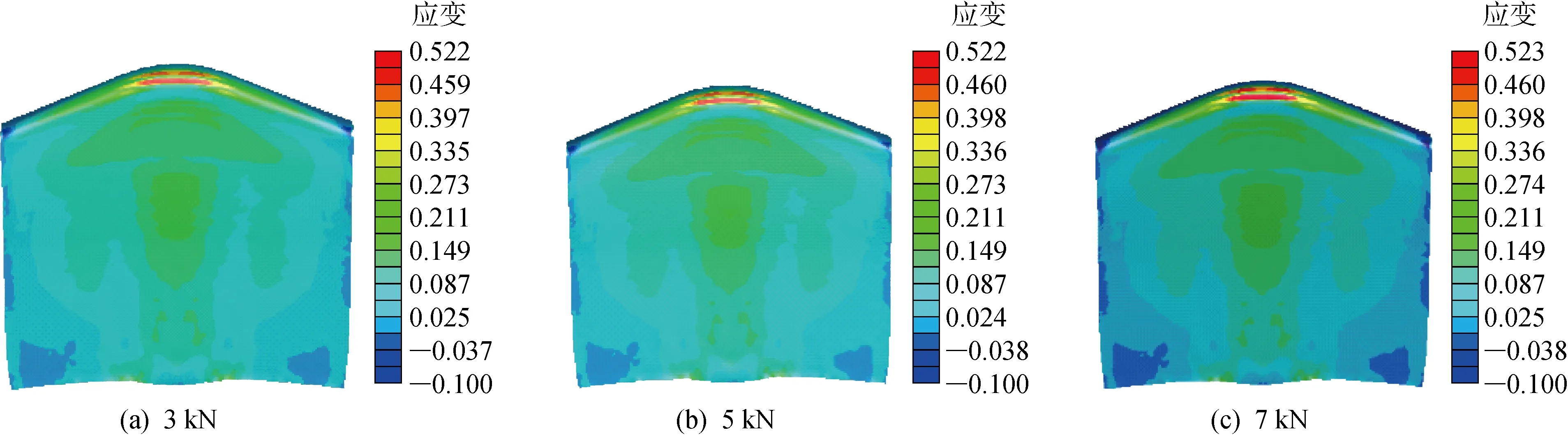

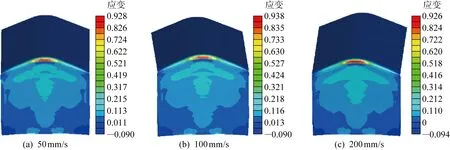

其中,工廠常用壓邊力約為5 kN,將壓邊力取3、5和7 kN分別進(jìn)行模擬,結(jié)果顯示,翻邊后的厚度分布幾乎沒(méi)有變化,應(yīng)變也僅有微小區(qū)別,可以忽略不計(jì),如圖7所示.關(guān)于沖壓速度,工廠實(shí)際生產(chǎn)的翻邊沖壓速度為50 mm/s,將沖壓速度取50、100和200 mm/s分別進(jìn)行模擬,結(jié)果顯示,翻邊后的厚度分布幾乎沒(méi)有變化,應(yīng)變也僅有微小區(qū)別,如圖8所示,即在實(shí)際生產(chǎn)的調(diào)節(jié)范圍內(nèi),沖壓速度對(duì)成型結(jié)果的影響可以忽略不計(jì).

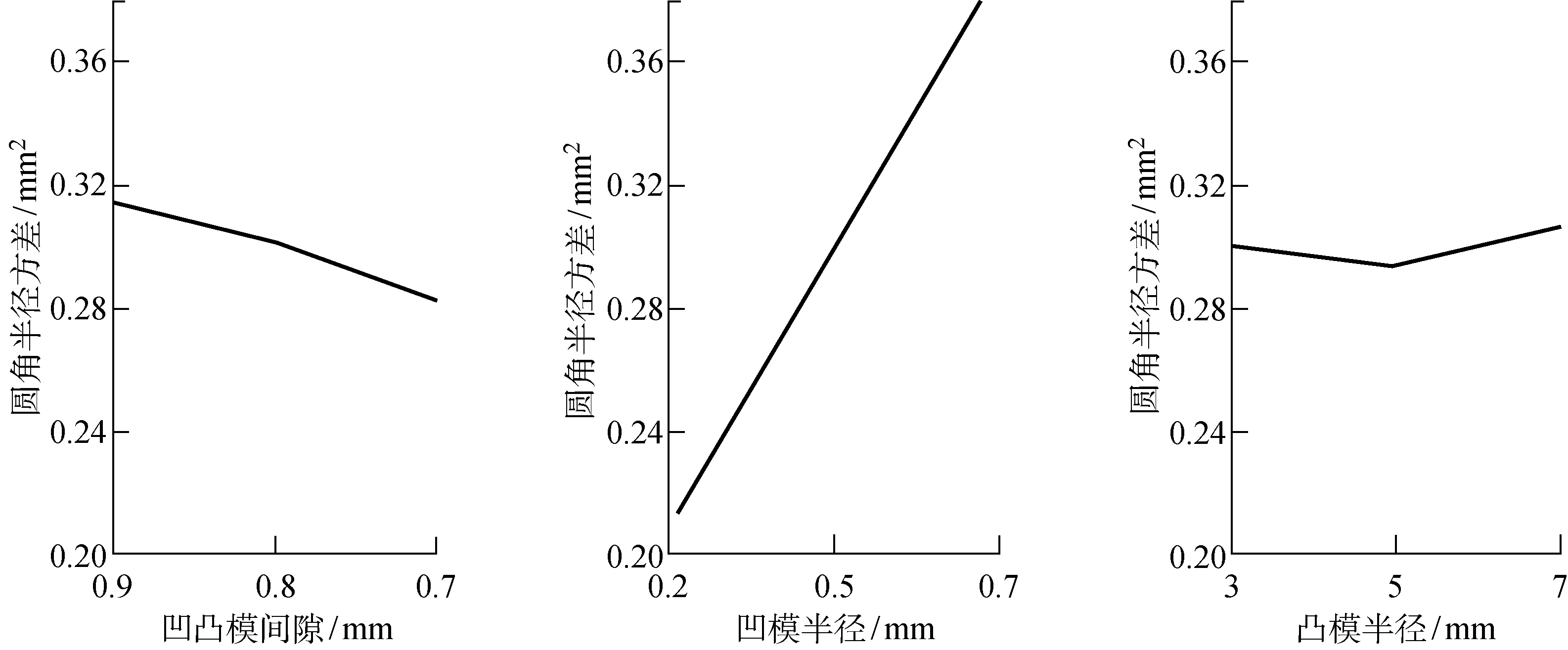

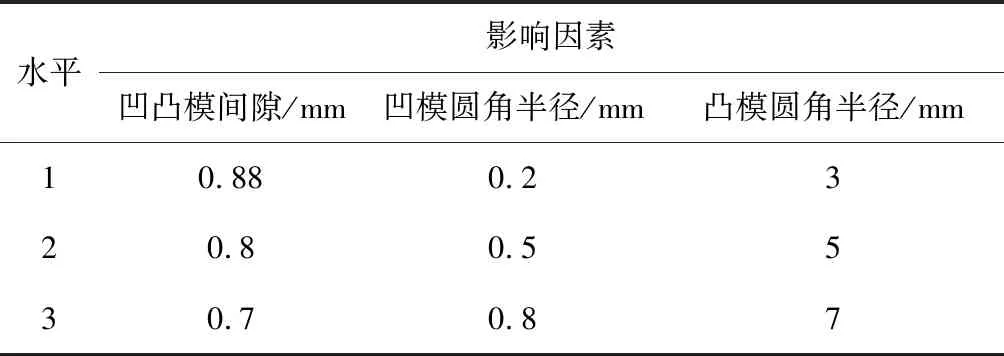

綜上所述,此處選取凹模圓角半徑、凸模圓角半徑和凹凸模間隙3個(gè)工藝參數(shù)作為研究?jī)?nèi)容.根據(jù)實(shí)際生產(chǎn)中工藝參數(shù)的波動(dòng)范圍,設(shè)計(jì)了如表3所示的3參數(shù)3水平正交試驗(yàn),以測(cè)量工藝參數(shù)的改變對(duì)圓角不均勻缺陷的影響.

如圖9所示,正交試驗(yàn)研究的因素中,凹模圓角半徑對(duì)翻邊產(chǎn)品翻邊圓角半徑不均勻缺陷影響非常顯著,敏感性較高,其他工藝參數(shù)敏感性較低,影響不明顯,所以后續(xù)重點(diǎn)研究凹模半徑的影響.

圖7 不同壓邊力下應(yīng)變對(duì)比Fig.7 Deformation comparisons under different blank holder forces

圖8 不同沖壓速度下應(yīng)變對(duì)比Fig.8 Deformation comparisons under different punching speeds

圖9 工藝因素對(duì)圓角半徑方差的影響Fig.9 Effects of industrial parameters on variance of fillet radius

表3 正交試驗(yàn)影響因素及水平Tab.3 The influencing factors and levels of orthogonal test

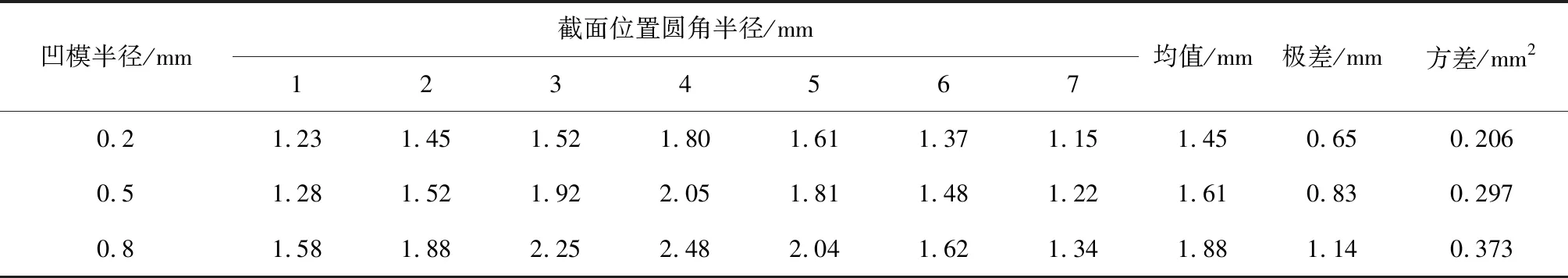

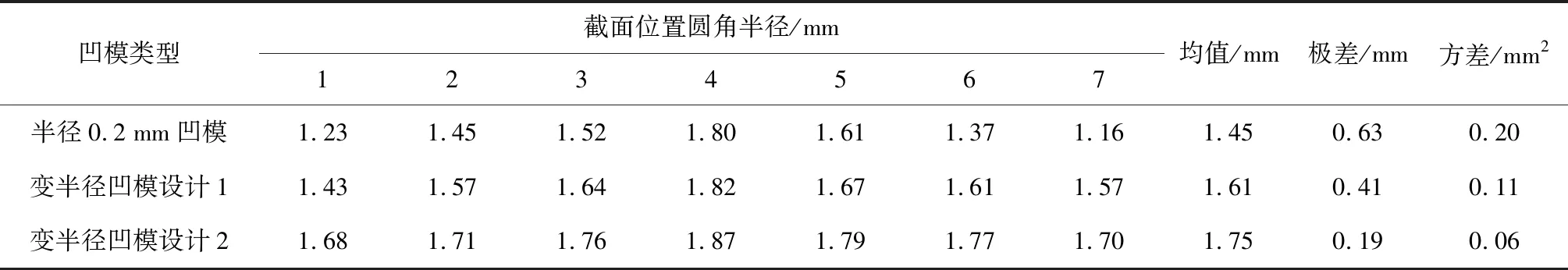

對(duì)凹模半徑的影響做了進(jìn)一步的單因素模擬研究,設(shè)計(jì)凹模半徑分別為 0.2、0.5和 0.8 mm,設(shè)定凹凸模間隙 0.7 mm,凸模圓角半徑3 mm.分析翻邊亮條產(chǎn)品圓角半徑在不同截面的分布情況和平均值,分析結(jié)果如表4所示.

圖10為凹模圓角半徑對(duì)圓角不均勻缺陷的影響,可總結(jié)規(guī)律如下:① 隨著凹模圓角半徑的增加,產(chǎn)品圓角半徑也隨著顯著增加;② 采用均勻圓角半徑凹模,僅通過(guò)調(diào)整凹模圓角半徑大小無(wú)法將亮條產(chǎn)品的圓角不均勻缺陷控制在肉眼不可見(jiàn)的范圍(極差小于 0.25 mm);③ 隨著凹模圓角半徑的減小,翻邊亮條產(chǎn)品的方差、極差逐漸減小,圓角不均勻缺陷有所減輕.

表4 不同凹模對(duì)應(yīng)亮條圓角半徑分布Tab.4 Distribution of product’s fillet radius with different dies

圖10 凹模圓角半徑對(duì)圓角不均勻缺陷的影響Fig.10 Effect of die fillet radius on uneven fillet radius defect

3 變圓角半徑凹模解決方案

根據(jù)前文所得結(jié)論,凹模圓角半徑可以顯著影響產(chǎn)品圓角半徑.基于這一結(jié)論,針對(duì)圓角不均勻缺陷提出變圓角半徑凹模的解決方案:通過(guò)對(duì)翻邊凹模不同位置圓角半徑的合理規(guī)劃,設(shè)計(jì)一個(gè)與缺陷趨勢(shì)相反,兩端圓角半徑較大,中間圓角半徑較小的變半徑凹模,使成型亮條的圓角半徑變得相對(duì)均勻.

3.1 設(shè)計(jì)方法及流程

由于亮條的結(jié)構(gòu)特點(diǎn),對(duì)應(yīng)變圓角半徑凹模應(yīng)設(shè)計(jì)為中間圓角半徑較小,兩端圓角半徑較大.以下以半徑為 0.2 mm的凹模介紹具體設(shè)計(jì)流程.

3.1.1對(duì)常半徑凹模模擬并計(jì)算變半徑凹模圓角半徑分布 凹模模擬結(jié)果對(duì)應(yīng)的翻邊件圓角半徑分布如表5所示,對(duì)常半徑凹模進(jìn)行補(bǔ)償,計(jì)算得到變半徑凹模兩側(cè)圓角半徑.

表5 凹模對(duì)應(yīng)圓角半徑分布Tab.5 Fillet radius distribution of die

(3)

(4)

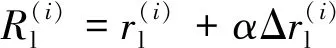

式中:R為變半徑凹模圓角半徑;r為翻邊件測(cè)量所得圓角半徑;下標(biāo)r、l分別表示亮條右側(cè)、左側(cè);上標(biāo)i表示第i次模擬迭代過(guò)程;α為迭代系數(shù),該系數(shù)若過(guò)小,則要達(dá)到合格圓角半徑極差的迭代次數(shù)會(huì)變多,該系數(shù)若過(guò)大,則有可能導(dǎo)致迭代過(guò)程不收斂,無(wú)法達(dá)到合格圓角半徑極差,所以此處取α=1.

作為第1次迭代過(guò)程,具體計(jì)算如公式為

0.2+(1.8-1.23) mm≈0.8 mm

(5)

0.2+(1.8-1.16) mm≈0.8 mm

(6)

圖11 變半徑凹模不同區(qū)域示意圖Fig.11 Different areas of variable radius die

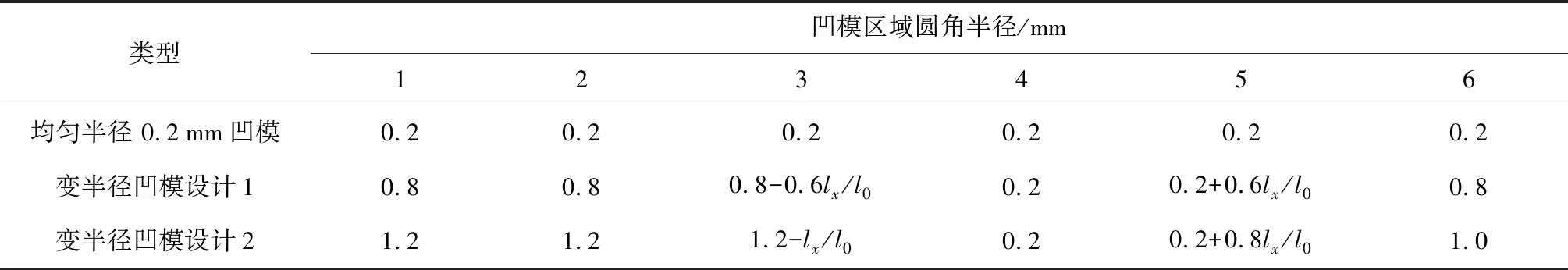

第1次迭代后,變半徑凹模設(shè)計(jì)1左右側(cè)半徑均為 0.8 mm.變半徑凹模按曲率變化分為6個(gè)區(qū)域(圖11).由于1、2、4、6區(qū)域較小,采用均勻凹模圓角半徑.3、5區(qū)域采用線性變化的凹模圓角半徑,具體區(qū)域半徑計(jì)算方法見(jiàn)表6.線性變化按照下式進(jìn)行:

R(x)=R1+R2l(x)/l0

(7)

式中:R(x)表示距離區(qū)域左端x弧長(zhǎng)處圓角半徑;R1、R2分別表示區(qū)域左端、右端圓角半徑;l(x)表示距離區(qū)域左端圓弧長(zhǎng)度;l0表示區(qū)域圓弧長(zhǎng)度.

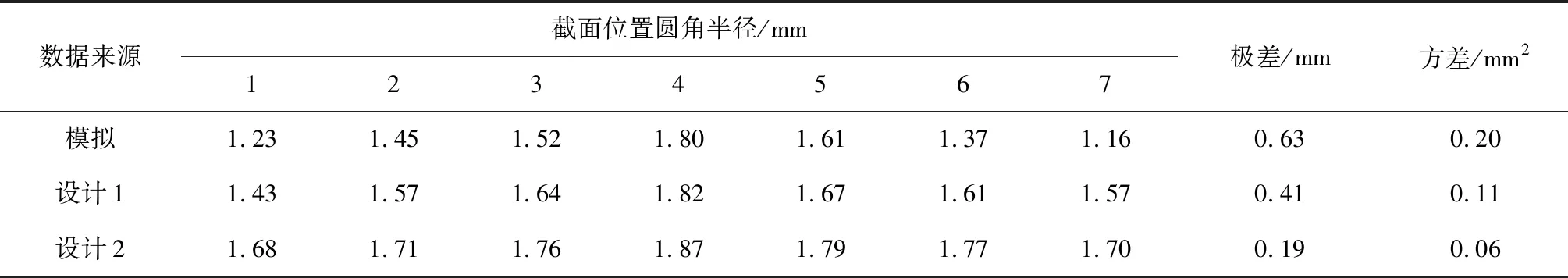

3.1.2多次模擬迭代獲得滿足缺陷臨界值要求的變半徑凹模 如表5所示, 變半徑凹模設(shè)計(jì)1凹模對(duì)應(yīng)圓角半徑分布極差為 0.41 mm,沒(méi)有滿足極差在 0.25 mm以下的需求.對(duì)由 3.1.1 中變半徑凹模設(shè)計(jì)1再次模擬,獲得半徑分布(表5)后,同樣利用式(5)和(6)計(jì)算獲得變半徑凹模設(shè)計(jì)2,其圓角半徑計(jì)算方法如表6所示.對(duì)變半徑凹模設(shè)計(jì)2,再次模擬后,圓角半徑極差已滿足合格產(chǎn)品要求(表5),小于 0.25 mm.

表6 變半徑凹模圓角半徑計(jì)算方法Tab.6 Calculation method of variable fillet radius of the die

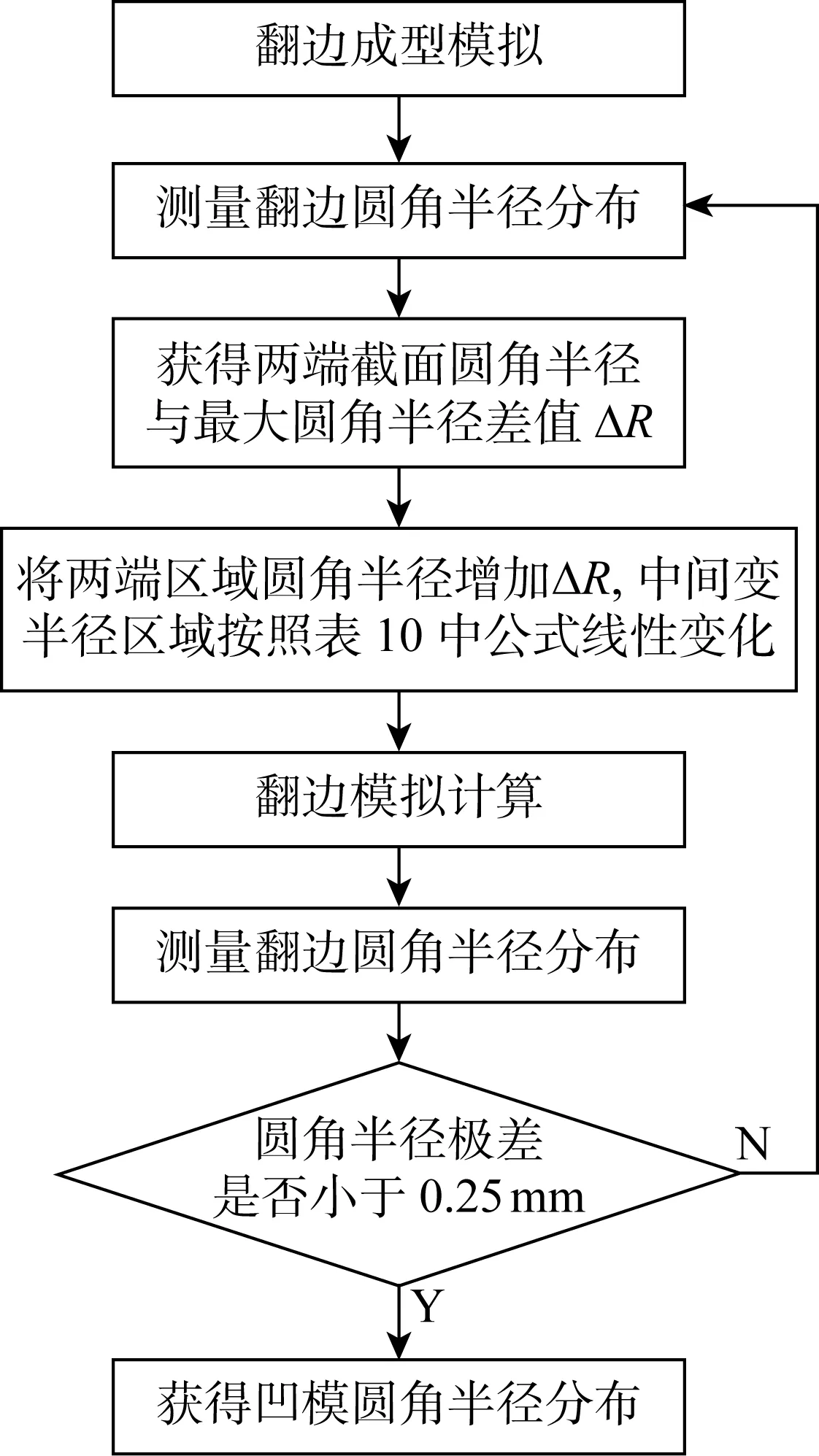

3.2 設(shè)計(jì)流程總結(jié)與分析

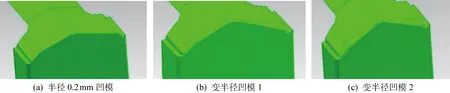

根據(jù)設(shè)計(jì)流程,在獲得常半徑凹模模擬結(jié)果之后,一共進(jìn)行了2次變半徑凹模設(shè)計(jì)迭代,達(dá)到了預(yù)定目標(biāo).整個(gè)設(shè)計(jì)流程變半徑凹模設(shè)計(jì)如表7和8所示,凹模幾何模型如圖12所示.

模擬數(shù)據(jù)顯示,采用變半徑圓角凹模(凹模圓角半徑最小處為 0.2 mm,最大處為 1.2 mm)的方法,其表征不均勻性的方差由 0.20 mm2減小到了 0.06 mm2,極差由 0.63 mm減小到了 0.19 mm,具有明顯效果.至此獲得了滿足產(chǎn)品要求的變半徑凹模,具體設(shè)計(jì)流程如圖13所示.

表7 凹模圓角半徑分布Tab.7 Distribution of die’s radius

表8 變半徑凹模設(shè)計(jì)測(cè)量結(jié)果Tab.8 Measurement of variable radius die

圖12 凹模示意圖Fig.12 Illustration of different dies

圖13 變半徑凹模設(shè)計(jì)流程圖Fig.13 Flowgraph of the variable radius die’s design

表9 試驗(yàn)翻邊件圓角半徑測(cè)量結(jié)果Tab.9 Measurement results of flanging part fillet radii

4 特征試驗(yàn)驗(yàn)證

4.1 特征試驗(yàn)?zāi)>咴O(shè)計(jì)及工藝參數(shù)

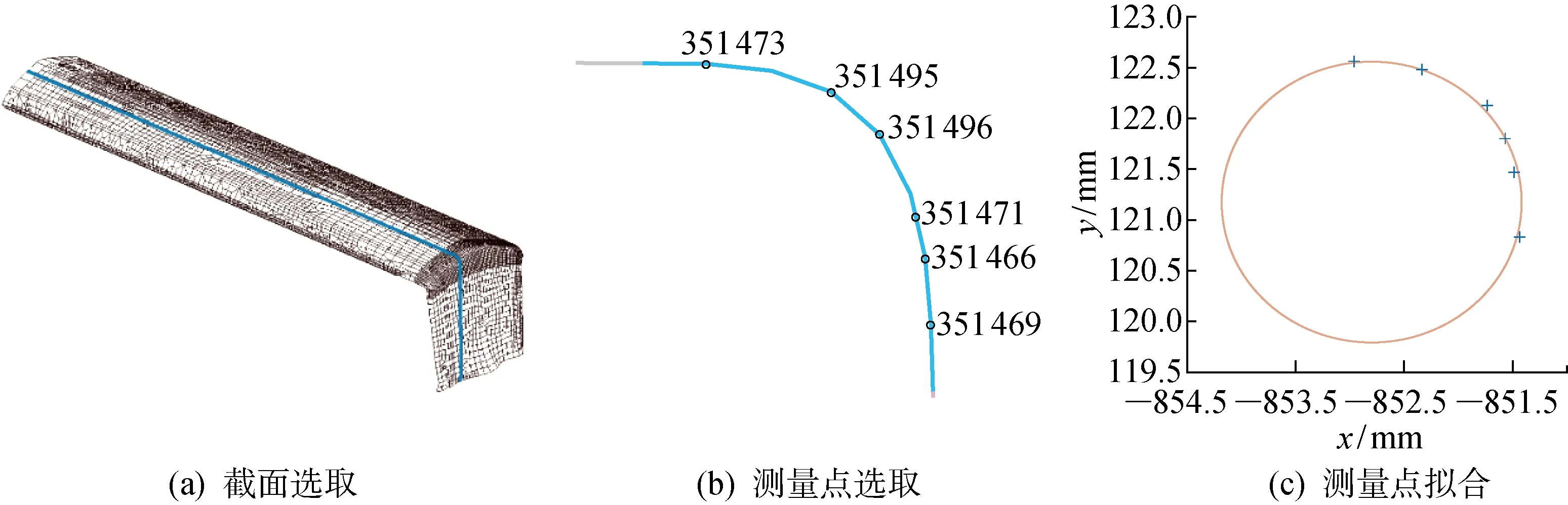

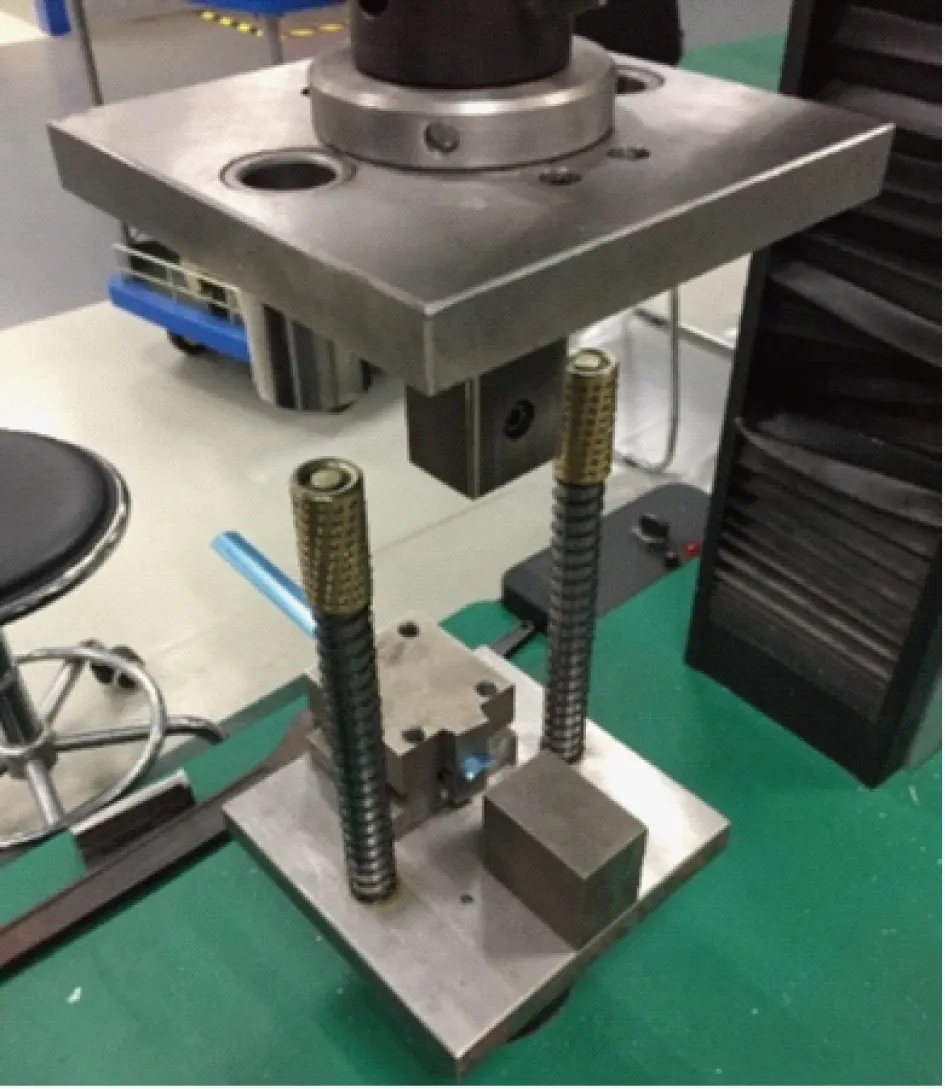

設(shè)計(jì)了應(yīng)用于單向拉伸試驗(yàn)機(jī)上的鑲塊化特征試驗(yàn)?zāi)>邅?lái)進(jìn)行試驗(yàn)研究,如圖14所示.圖15所示為通過(guò)該特征試驗(yàn)?zāi)>哌M(jìn)行翻邊后的亮條產(chǎn)品.

圖14 試驗(yàn)?zāi)>邔?shí)物圖Fig.14 Pictures of mold

該試驗(yàn)裝置通過(guò)單向拉伸試驗(yàn)機(jī)的軸向力提供翻邊力并控制翻邊速度,通過(guò)導(dǎo)套、導(dǎo)柱引導(dǎo)裝置運(yùn)動(dòng)方向,完成翻邊成型.為平衡導(dǎo)柱、導(dǎo)套受力,將其設(shè)置為沿模具中面對(duì)稱分布,同時(shí)使單向拉伸試驗(yàn)機(jī)施加的力與上模在翻邊過(guò)程中產(chǎn)生的翻邊力共線,減小裝置所受力矩.為了保證加工精度,確定模具、板料位置,采用兩組定位銷來(lái)固定凹模、凸模與上、下模板的相對(duì)位置,并采用坯料定位塊限制坯料沿寬度方向的位移.同時(shí),在凸模后設(shè)置了止動(dòng)塊來(lái)限制凸模的位置,防止凸模因翻邊力過(guò)大而向外傾斜,導(dǎo)致凹、凸模間隙發(fā)生改變.試驗(yàn)中工藝參數(shù):凸模半徑為3 mm,凹凸模間隙為 0.7 mm,沖壓速度為500 mm/min.

4.2 試驗(yàn)結(jié)果

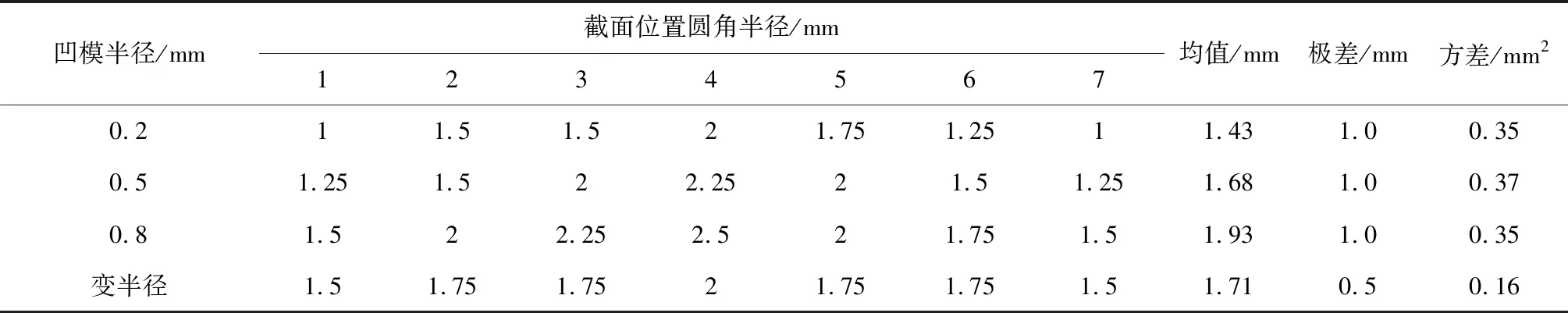

試驗(yàn)設(shè)計(jì)了4個(gè)凹模鑲塊用來(lái)驗(yàn)證提出的變半徑凹模解決方案,分別為 0.2 mm、0.5 mm、0.8 mm和變半徑凹模鑲塊,保持其他工藝參數(shù)不變,分別進(jìn)行翻邊試驗(yàn)并測(cè)量所得產(chǎn)品的翻邊圓角半徑分布,具體結(jié)果如表9所示.

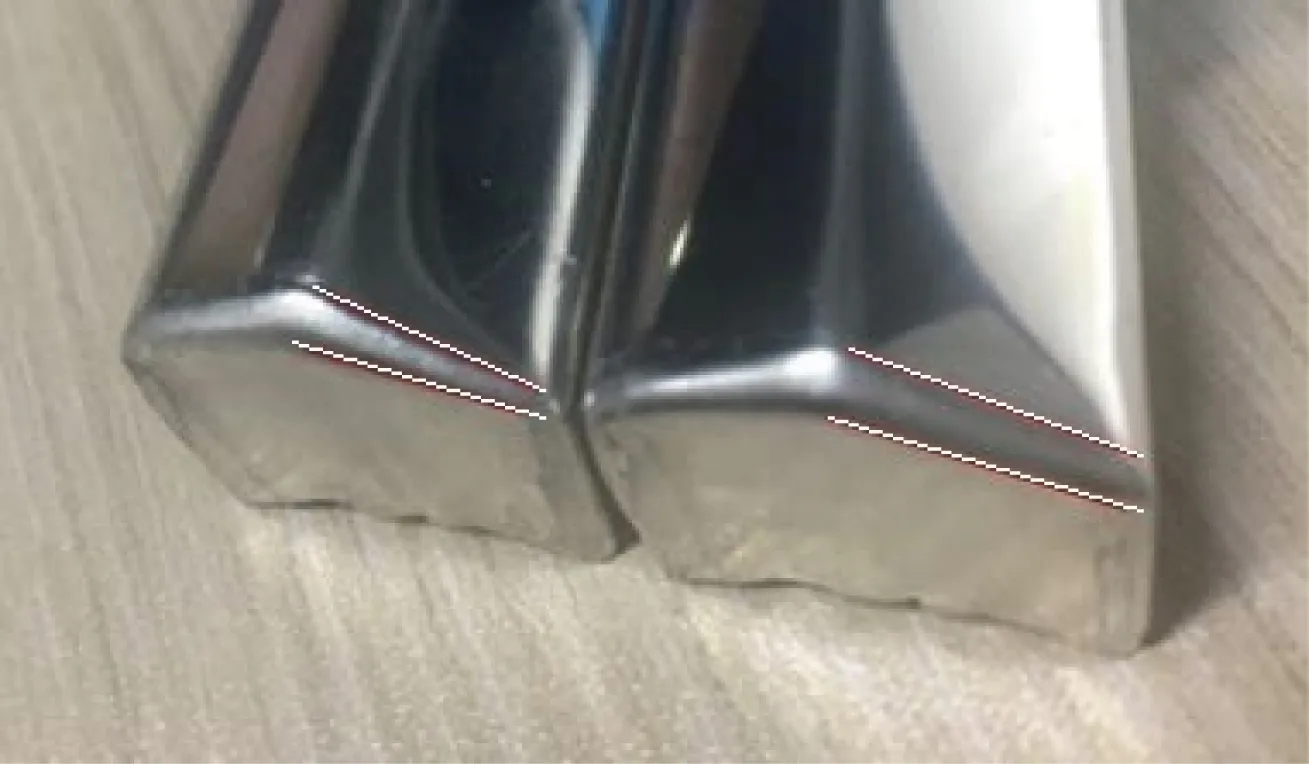

試驗(yàn)結(jié)果測(cè)量數(shù)據(jù)如表9所示.由前3組數(shù)據(jù)結(jié)果可知,隨著凹模圓角半徑的增加,翻邊產(chǎn)品半徑也顯著增加.另外,利用了變半徑凹模的方法后,產(chǎn)品不同界面上的圓角半徑分布明顯變得更加均勻,極差值從 1.0 mm減小到了 0.5 mm,且除兩端區(qū)域,中間大部分區(qū)域極差值都控制在了 0.25 mm之內(nèi),基本達(dá)到了將極差控制在 0.25 mm以內(nèi)的目標(biāo);方差也從 0.35 mm2左右降低到了 0.16 mm2,圓角不均勻問(wèn)題得到了顯著改善.

如圖16所示,左側(cè)為使用常規(guī)恒定半徑凹模成型的亮條產(chǎn)品,樣品中間圓角半徑大,兩側(cè)圓角半徑小,存在圓角不均勻缺陷;右側(cè)為使用變半徑凹模成型的翻邊亮條樣品,兩側(cè)的圓角半徑有所增大,導(dǎo)致整體的翻邊圓角半徑均勻性得到了明顯的提升.

圖16 原翻邊產(chǎn)品與改進(jìn)后翻邊產(chǎn)品對(duì)比Fig.16 Comparison between original and revised product

5 結(jié)論

(1) 針對(duì)車身窗框亮條這類變曲率零件翻邊,若采用均勻圓角半徑的凹模,翻邊產(chǎn)品可能出現(xiàn)兩端圓角半徑小,中間圓角半徑大的缺陷,難以通過(guò)調(diào)整工藝參數(shù)改善缺陷.

(2) 通過(guò)研究凹模半徑、凸模半徑、凹凸模間隙3個(gè)工藝參數(shù)對(duì)圓角不均勻問(wèn)題的影響,其中主要影響因素是凹模圓角半徑,圓角凹模半徑越小,亮條產(chǎn)品的圓角半徑極差、方差、平均值越小.

(3) 針對(duì)圓角不均勻缺陷,提出變半徑凹模的解決方法,建立了變半徑凹模設(shè)計(jì)流程.通過(guò)對(duì)凹模圓角半徑進(jìn)行合理的規(guī)劃,可以改善產(chǎn)品的圓角不均勻缺陷,將其圓角半徑極差控制在企業(yè)要求的 0.2 mm范圍內(nèi),達(dá)到生產(chǎn)質(zhì)量要求.