GU-PCM2型控溫式相變蓄冷冷藏車設計與空載性能試驗

劉廣海,吳俊章,Alan Foster ,謝如鶴,唐海洋,鄒毅峰,屈睿瑰

?

GU-PCM2型控溫式相變蓄冷冷藏車設計與空載性能試驗

劉廣海1,吳俊章1,Alan Foster2,謝如鶴1,唐海洋1,鄒毅峰1,屈睿瑰3,4※

(1. 廣州大學冷鏈物流與標準化研究所,廣州 510006;2. 倫敦南岸大學工程學院,布里斯托爾 BS40 5DU; 3. 廣州城市職業學院 廣州 510405;4. 中南大學交通運輸工程學院,長沙 410075)

現有蓄冷冷藏車蓄冷裝置多位于車廂頂部,存在重心偏高、不可控溫等問題,基于此,該文設計了一款集相變蓄冷單元、車載制冷系統、隔熱車廂、送風系統等于一體的GU-PCM2型蓄冷冷藏車。該蓄冷車將蓄冷裝置獨立設置于車廂前端并保溫,系統利用夜間低谷電進行充冷,可在-25~10 ℃之間根據需要調控車廂溫度。對蓄冷冷藏車廂設定溫度為0和-18 ℃的2種工況進行空載溫度場仿真與測試。結果表明,車廂內各測溫點的模擬溫度與實測溫度均方根誤差分別為0.7和0.8 ℃,最大絕對誤差分別為1.1和1.2 ℃。冷藏車可有效控溫10 h以上,車廂平均溫度分別在1.1~2.9 ℃和-14.8~-16.9 ℃之間,波動范圍為1.8和2.1 ℃,溫度不均勻度系數在1.0以內。控溫式蓄冷冷藏車與傳統蓄冷車的對比試驗結果表明,其平均溫度波動值降低48.7%,溫度絕對不均勻度系數降低50%以上,車廂質心較頂置式蓄冷車下降25.9%。研究結果可為蓄冷冷藏車的進一步優化設計與應用提供參考。

設計;試驗;數值分析;相變蓄冷;溫度分布;冷藏車

0 引 言

在生鮮易腐食品的流通中,冷藏運輸是保障食品質量安全和延長易腐食品保質期的關鍵環節之一[1-2]。鑒于問題的重要性,西方發達國家多以立法或規范的形式強制推動冷藏運輸技術的使用[3]。作為冷藏運輸的重要載體,全球現有各類冷藏車400余萬輛,并以2.5%/年的速度持續增長[4];近年來國內冷藏運輸得到快速發展,截至2017年底,冷藏車已達14萬輛[5]。但是也應看到,目前所使用的冷藏車中90%以上均使用機械式制冷系統,該制冷方式能源利用率僅為35~40%[6],相對較高的應用成本使得部分商販忽視食品品質,轉而使用土保溫的方式運輸食品,從而造成食品腐損現象嚴重[7]。

此外,車載制冷系統較低的能源轉化效率也對環境造成較大影響[8-9]。據統計,當隔熱車廂內外溫差為50 ℃(廂內-20 ℃,廂外30 ℃)時,機械式冷藏車1 kW制冷量平均耗油0.47 L/h,每年碳排放量達50 t[10]。

針對上述問題,蓄冷冷藏車因其節能環保、運行成本低等優點,越來越受到運輸商的青睞[11-12]。該類車型先利用夜間低谷電實現車載相變材料(phase change material,PCM)的顯熱及潛熱遷移并儲存冷量,然后在運輸貨物時釋放冷量,從而達到節約能源、降低成本的目的。

1981年和1994年,中國先后研制了第一代和第二代鐵路冷板冷藏車[13];2007年,劉國豐等在上述研究基礎上,研制了運行速度達120 km/h的快速機械冷板冷藏車,并解決了PCM充注量與運行時間匹配、蓄冷裝置強化傳熱等一系列技術問題[14]。詹耀立等應用有限元法,對比分析了蓄冷板在頂置、側置等方式下冷藏車廂內貨物溫度場分布情況,認為蓄冷板頂置時溫升幅度較高[15]。張哲等對冷藏車廂內蓄冷板側置形式進行仿真,發現車廂內頂部區域空氣溫度較高,貨物區最大溫差達18°C,不利于貨物貯運[16]。謝如鶴等測試了蓄冷板頂置、側置及部分頂置部分側置3種不同布置方式的冷藏車廂內溫度場分布,認為僅靠蓄冷板布置方式的調整無法形成理想的溫度場及流場[17]。

在國外,歐美等國研制了多款蓄冷冷藏車并大量應用于城市配送領域。Tan等利用液化天然氣作為燃料和制冷劑對相變蓄冷裝置進行充冷,達到減少車廂內溫度波動及節能減排的目的[18]。Liu等研制了一款蓄冷冷藏車并展開測試,當車內溫度設置為-18 ℃時,250 kg的PCM可滿足10 h連續運輸的需求(運輸過程中不開門);如在運輸配送過程中需頻繁開門卸貨,360 kg的PCM可滿足設計需要,運輸成本較傳統機械冷藏車下降86.4%[19-20]。Ahmed等將PCM嵌入冷藏車圍護結構中并進行測試,與傳統冷藏車相比可有效降低能耗16%以上[21]。Fioretti等在上述研究基礎上將PCM和絕緣夾層板集成新型圍護結構,有效降低車廂內部溫度1~2 ℃,且車廂熱負荷和總能耗分別降低了20%和4.7%[22]。

上述研究大大促進了蓄冷運輸裝備技術的發展和進步,由于目前蓄冷冷藏車的蓄冷板大多懸掛在車廂頂部,研究多集中于車廂內蓄冷板的改進與優化,在實際應用中,上述模式不可避免的存在一些問題[23-24]:

1)車廂內部溫度不可調節。由于蓄冷板位于車廂內部,冷藏車難以實現精準控溫;PCM用量確定后,車輛僅可用于一定溫度冷凍或冷藏貨物運輸,從而影響了蓄冷冷藏車的適用范圍。

2)蓄冷板在充冷完畢后,不論車輛內是否載貨均會持續放冷,并且當開門裝卸時較大的溫差和濕度變化易導致漏冷、蓄冷條結霜等問題,既影響了換熱效果,又縮短了車輛的控溫總時間。

3)目前大部分蓄冷冷藏車采用的蓄冷板頂置模式使得車輛重心升高,影響運輸安全。

為解決上述問題,本文擬設計一款新型蓄冷冷藏車,通過設置獨立蓄冷單元、改變車內送風結構,實現車廂溫度可調節、降低車廂重心的目標。

1 整車結構與工作原理

1.1 整車結構

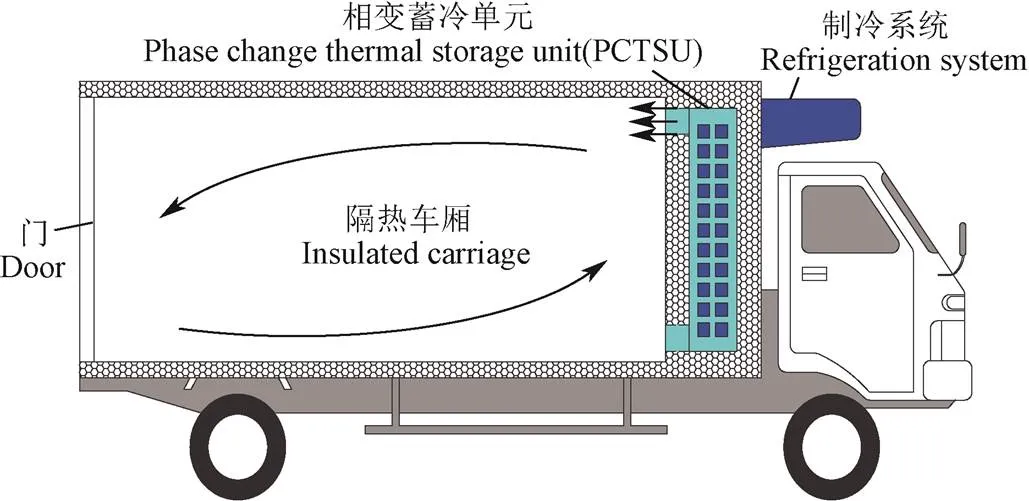

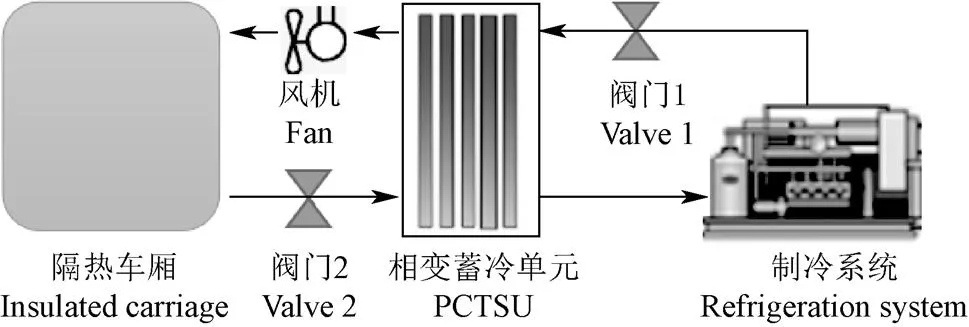

新型蓄冷冷藏車型號為GU-PCM2,集隔熱車廂、相變蓄冷單元(phase change thermal storage unit,PCTSU)、制冷系統、送風系統于一體,整車結構如圖1所示。

圖1 GU-PCM2型相變蓄冷冷藏車結構示意圖

隔熱車廂保溫材料為高密度硬質聚氨酯泡沫(poly urethane,PU),內外蒙皮采用纖維增強復合材料(fiber reinforced polymer/plastic,FRP),隔熱壁厚度為0.12 m,車門厚度為0.10 m,載貨空間為20.4 m3。PCTSU位于車廂前端,內置24根蓄冷條,蓄冷條采用厚度為3 mm鋁合金制作,各蓄冷條之間平行間距0.05 m,水平間距0.04 m,為增加其保溫性能,隔熱壁厚度為0.20 m。制冷系統型號為HGX34e/255-4 S,系統采用電力驅動并將蒸發器置于蓄冷條中。蓄冷條內采用自主研發的PCM(氯化鈉15%~16.5%,丙三醇12.5%,余量為水)[17],參考文獻[17]、[19]和[20],PCM充注量確定為360 kg。車廂采用上送下回、變頻通風的模式,送回風通道經DXD-10型變頻風機與PCTSU連接。通風系統共設2個送風口和1個回風口,送風口位于車廂前壁上側兩端,采用直徑為0.25 m的圓形結構,距車頂和側壁的距離分別為0.05和0.10 m;回風口位于車廂前壁底部,采用尺寸(長×寬×高)為1.7 m× 0.04 m × 1.00 m的矩形結構。

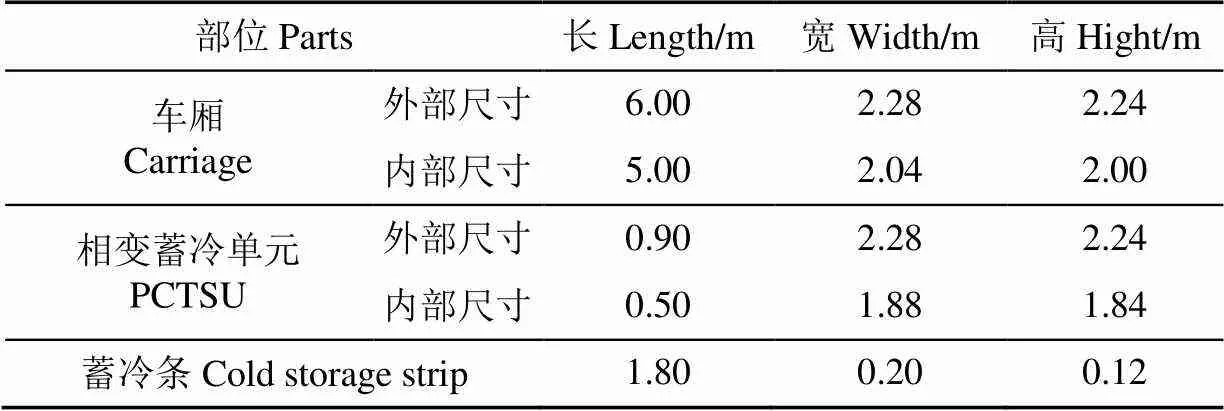

車廂結構與設備性能參數如表1、表2所示。

表1 冷藏車車廂結構尺寸

表2 冷藏車性能參數

1.2 工作原理

GU-PCM2型蓄冷冷藏車的工作原理如圖2所示。使用前,開啟閥門1的同時關閉閥門2,啟動車載制冷系統,利用夜間低谷電對PCTSU進行充冷。運輸時,關閉閥門1,開啟閥門2,啟動變頻風機,將PCTSU內冷量導入隔熱車廂中。車廂內溫度傳感器位于回風口處,變頻風機根據車廂溫度與設定溫度之間的差值及車輛運行狀態調控送風速度:當溫差≥10 ℃時,送風速度為6 m/s;當溫差≤3 ℃時,送風速度為2 m/s;當溫差在3~10 ℃之間時,送風速度相應地在2~6 m/s之間逐級調節;當車門開啟時,風機停止運轉,送風速度為0。通過上述方法,車廂溫度可在-25~10 ℃之間調整并控溫,實現在保證貨物品質安全的同時降低能耗及成本。

圖2 相變蓄冷冷藏車工作原理圖

2 仿真與試驗

2.1 仿真與試驗內容

冷藏運輸食品通常分為冷凍食品和冷卻食品,其中冷凍食品的運輸溫度一般為-18~-15 ℃,冷卻食品的運輸溫度一般為0~3 ℃左右。為此,本文對車廂溫度為-18和0 ℃的2種工況展開仿真與試驗測定,對控溫周期內的溫度穩定性和車廂空間溫度分布均勻性進行分析。鑒于蓄冷冷藏車多用于城市配送并采用夜間充冷、白天運行的模式,一般連續運行時間不超過10 h,因此,仿真與試驗周期均設為10 h。

對蓄冷冷藏車車廂重心進行計算與分析,以確定車輛的安全性能。

2.2 仿真模型

為更好地分析蓄冷冷藏車車廂內氣流與溫度分布情況,采用CFD軟件構建數值模型并仿真[25]。

在利用Gambit對冷藏車廂進行建模時,采用六面體劃分網格單元。車廂為長方體,結構簡單,可用非結構化網格劃分,網格尺寸精度按5 cm劃分,共生成159 280個網格,經檢查,網格質量良好,節約運算時間[26-27]。

為便于計算,對模型作出如下假設:

1)車廂圍護結構氣密性良好且不考慮滲風影響,忽略固體壁面間的熱輻射;

2)忽略溫度改變對車廂內空氣和貨物特性的影響,不考慮車輛運輸中貨物水分蒸發等傳質因素的影響;

3)車廂內空氣為輻射透明介質,低速且不可壓縮牛頓流體,符合Boussinesq假設。

計算時選取-模型,開啟凝固/融化模塊,采用一階迎風格式的控制微分方程和SIMPLE算法對計算域的速度與壓力進行耦合,并通過非穩態方法求解蓄冷車廂的空載溫度場變化情況。

2.3 試驗裝置

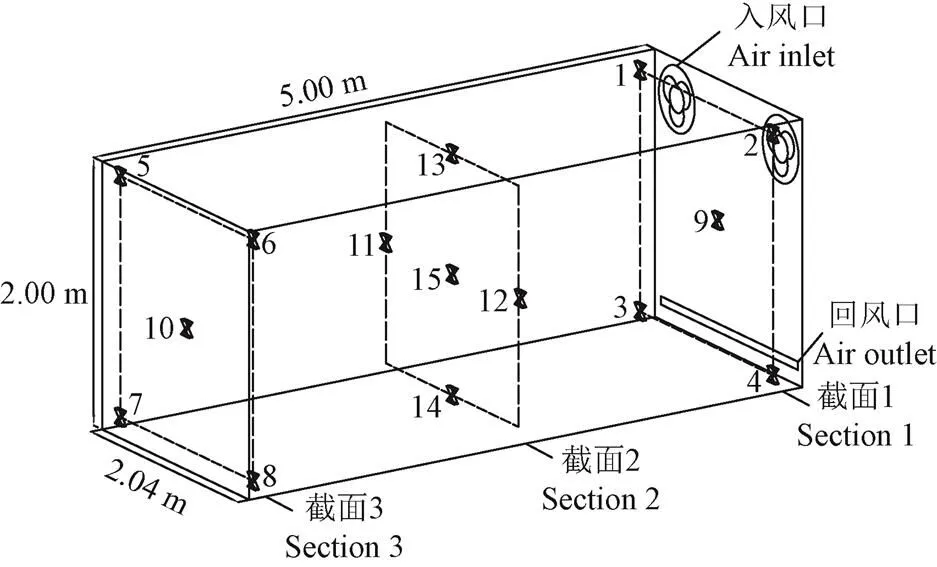

為驗證仿真模型的準確性,在仿真結果基礎上展開樣車試驗研究,確定該蓄冷冷藏車實際控溫效果。蓄冷冷藏車試驗過程中,為了科學合理地反映車廂內各點溫度的變化情況,在參考國內外冷藏運輸裝備測試標準要求的基礎上布置溫度傳感器[28-30],如圖3所示。將冷藏車沿車廂長度方向等間距劃分為3個縱截面(分別位于車廂2個端部0.1 m處和車廂正中部),每個截面分別布置5個測溫點,車廂外車頂及3個側壁面的幾何中心各布置1個測溫點,共19個測溫點。溫度記錄采用深圳天圓數碼科技有限公司的Tag06B型無線溫濕度傳感器(測試范圍:-40~125 ℃,測試精度:±0.3 ℃)。溫度傳感器距離車壁0.1 m,每1 min采集1次數據,并通過無線網絡與溫度監控系統相連接,可實時動態地觀察車廂內溫度隨時間的變化規律。

注:1~15表示各測溫點位置,測溫點均距離車廂內壁0.1 m。

3 結果與分析

3.1 車廂內溫度場仿真結果與分析

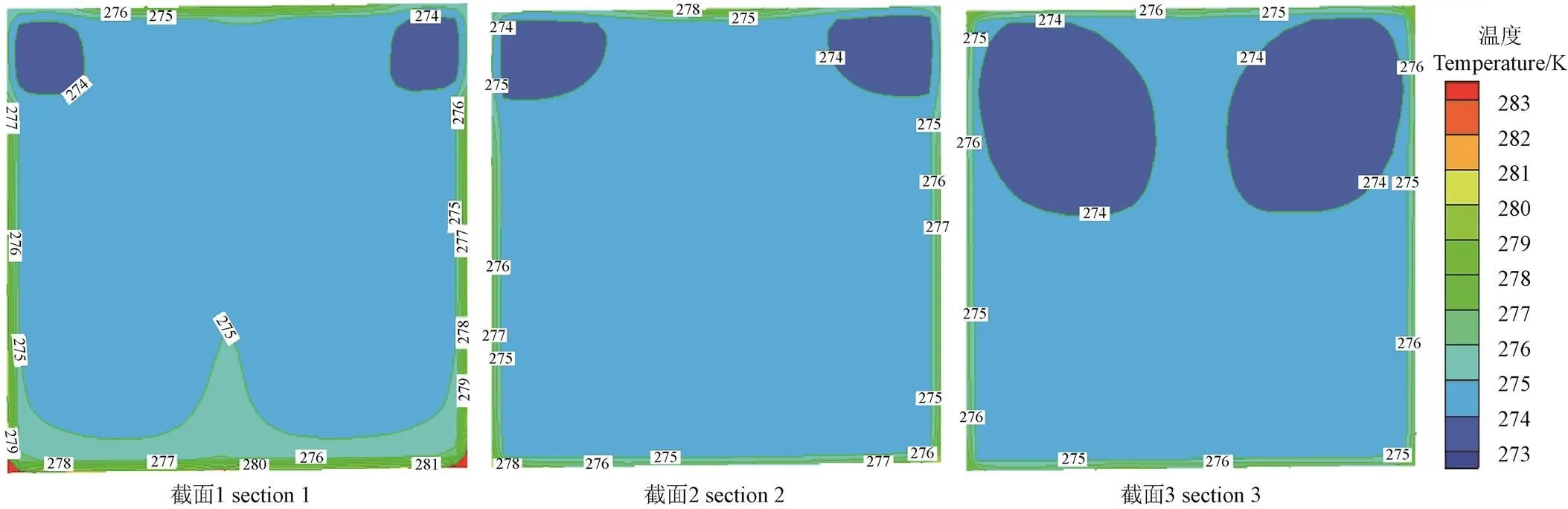

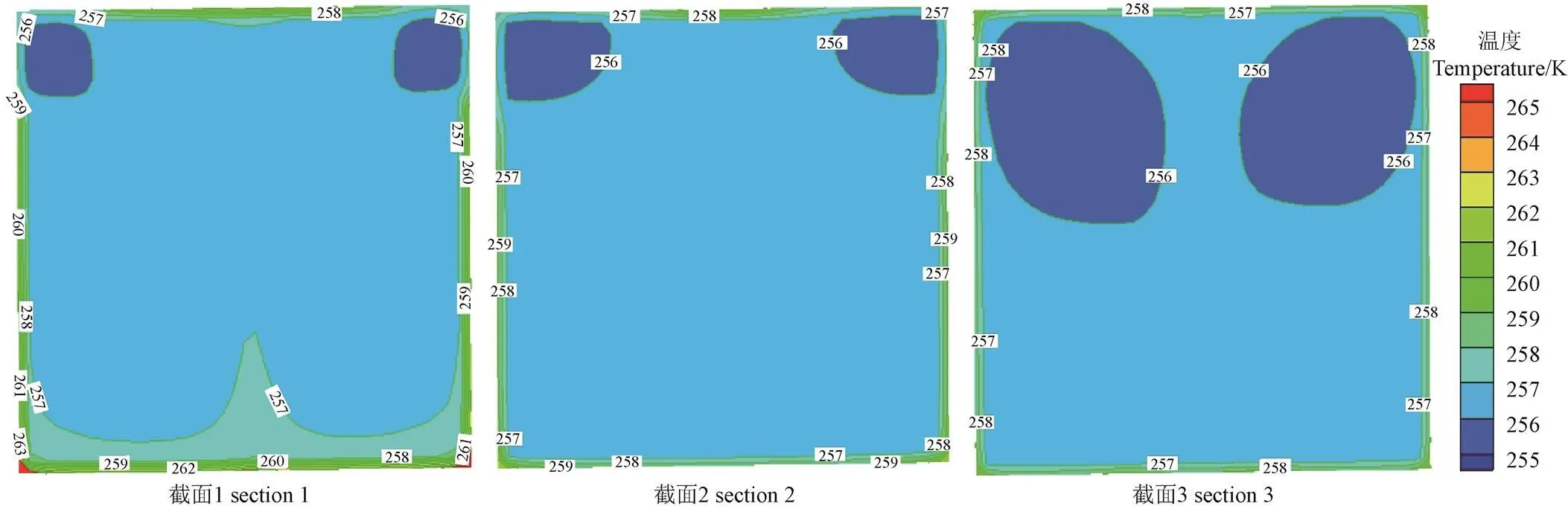

在2.2節仿真模型的基礎上,首先對車廂內溫度分布進行仿真。仿真時車廂為空載狀態。計算時設PCTSU初始溫度為-35 ℃,車廂內初始溫度為25 ℃,外界溫度為30 ℃;車廂內工作溫度設定為-18和0 ℃。外界熱量通過輻射、與廂體外壁的對流換熱、車廂圍護結構的熱傳導以及車廂內空氣的對流等方式,影響車廂內溫度及其分布。仿真時截面設置與樣車試驗一致。蓄冷運輸10 h后,各截面溫度分布如圖4所示。

由圖4可知,雖然PCM初始溫度為-35 ℃,相變溫度為-30 ℃,但車廂內工作溫度按設定要求得到了較好控制。設定工作溫度為0 ℃時,在貨物裝載區內,車廂內不同區域溫度主要為1~3 ℃;空氣溫度最低點接近1 ℃,處于各截面上方的左右兩側(送風口位置),高溫區則位于車廂頂部正中和回風口附近區域,溫度為2~3 ℃。設定工作溫度為-18 ℃時,車廂內溫度分布趨勢與0 ℃時類似,最低溫度出現在送風口處,約為-17 ℃,最高溫度位于車廂頂部正中和回風口附近區域,溫度為-15~-16 ℃。之所以出現上述狀況,是由于PCM溫度較低,蓄冷條全部凍結后,蓄冷條溫度在-30 ℃以下,當溫控風機啟動后,較大的溫差造成劇烈換熱,PCTSU冷氣由車廂前端送風口導入隔熱車廂內進行強對流換熱,因此送風口附近的溫度梯度較大;冷空氣進入車廂后,由于送風系統加強了熱交換效率,進而與區域內其他空氣進行對流換熱。由于本系統采用上送下回的送風循環模式,在氣流循環的過程中,車廂內壁極小區域內的風速較低且受到車廂圍護結構傳入熱量的影響,因此溫度相對較高。

3.2 樣車試驗結果與分析

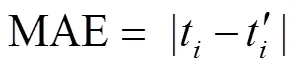

為驗證仿真結果及控溫效果,以自行研制的GU-PCM2型控溫式蓄冷冷藏車為試驗對象進行車廂內空載溫度場測試。測試時,根據國內外冷藏運輸裝備測試標準要求,車廂內保持空載狀態[27-30],車廂內初始溫度為25 ℃,車外平均氣溫在30 ℃左右。開啟制冷機組對PCTSU內的蓄冷板進行充冷,PCM蓄冷充分后關閉制冷機組(PCM溫度降至-35 ℃左右),然后啟動溫控風機,將冷氣由PCTSU導入車廂并控溫,2次試驗的車廂內設定溫度分別為-18和0 ℃,各測試截面及車廂內平均溫度的測試結果如圖5所示。

a. 設定溫度為0 ℃時車廂內溫度云圖

a. Temperature nephogram in carriage at setting temperature of 0 ℃

b. 設定溫度為-18 ℃時車廂內溫度云圖

b. Temperature nephogram in carriage at setting temperature of -18 ℃

注:=+273.15,指開爾文溫度,指攝氏溫度。

Note:=+273.15, whererefers to kelvin temperature, andrefers to celsius temperature.

圖4 不同設定溫度下車廂內溫度云圖

Fig.4 Temperature nephogram in carriage at different setting temperature

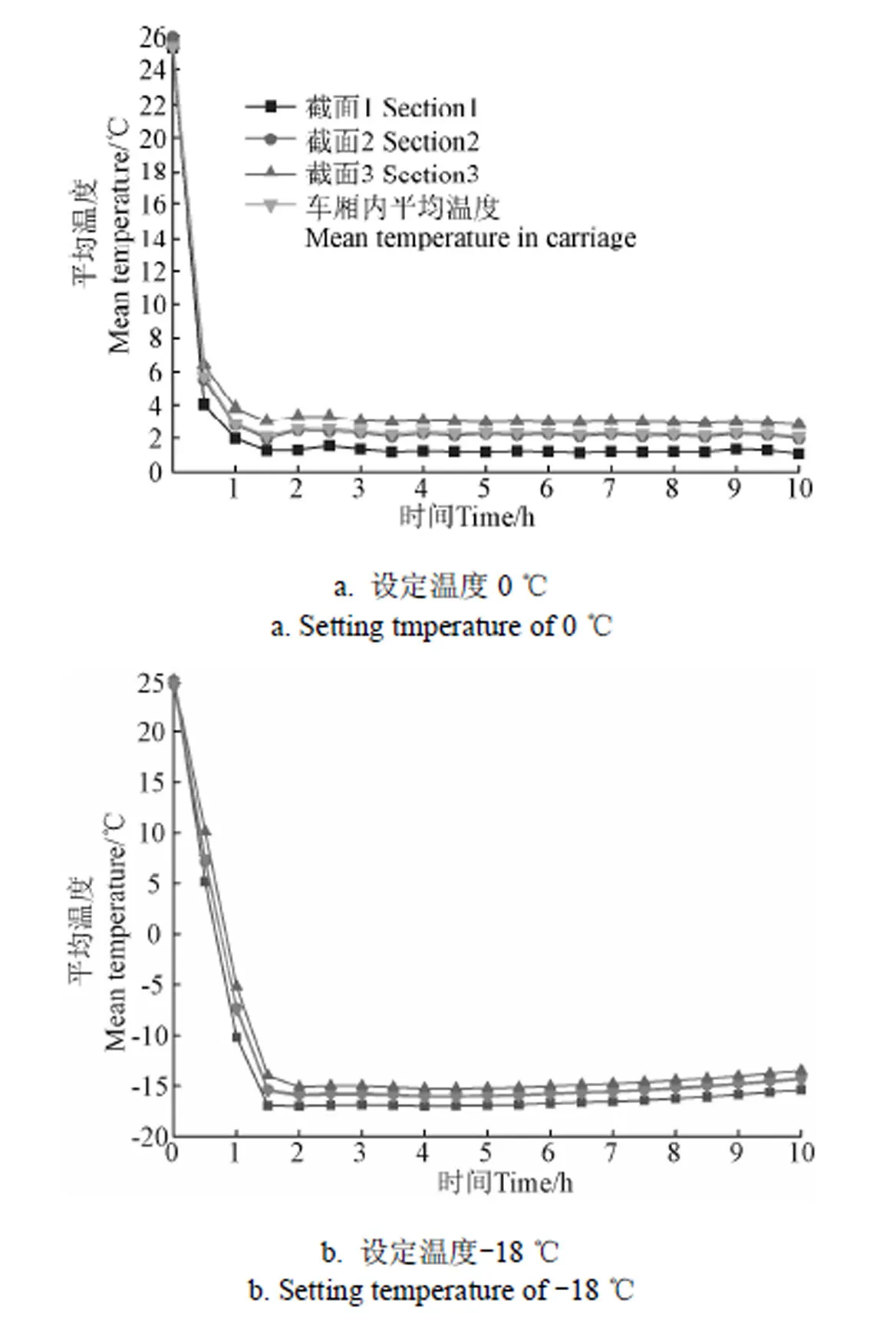

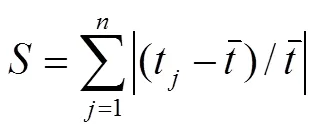

為衡量仿真值與實測值之間的偏差,分別采用均方根誤差(root mean square error,RMSE)和最大絕對誤差(maximum absolute error,MAE)判斷仿真結果的誤差范圍。計算方法如式(2)、式(3)所示。

車廂內各測溫點的仿真值與實測值的對比如圖 6所示。由圖5、圖6可知,當車廂內設定溫度為0 ℃時,各點溫度的實測值與模擬值的規律基本一致,各點溫度在1~3 ℃間波動,且實測值與模擬值的均方根誤差為0.7 ℃,最大絕對誤差為1.1 ℃。車廂內設定溫度為-18 ℃時,各測溫點溫度在-15~-17 ℃之間波動,實測值與模擬值的均方根誤差為0.8 ℃,最大絕對誤差為1.2 ℃,總體偏差合理,說明模型可用于模擬并分析該冷藏車車廂內的溫度分布。

由試驗結果知,設定溫度為0 ℃時,由于PCTSU與車廂內溫度差較大,車廂降溫速度較快,約60 min左右車廂內溫度由常溫降至設定值,之后趨于穩定,各截面平均溫度為截面1<截面2<截面3,平均溫度分別為1.1、2.4及2.9 ℃,車廂內平均溫度為2.1 ℃。設定溫度為-18 ℃時車廂內溫度分布趨勢與0 ℃時相同,因PCTSU與車廂內溫度差較設定溫度為0 ℃時更大,因此降溫時間約為90 min,待溫度穩定后,截面1至截面3的平均溫度分別為-16.9、-15.5和-14.8 ℃,車廂內平均溫度為-15.7 ℃。出現上述結果與截面1靠近送、回風口和PCTSU,截面 2居中,截面3處于車輛尾部,送風氣流較弱且車門存在滲風等因素有關。截面1內各測點的實測溫度略低于仿真值,而截面3內各測點的實測溫度略高于仿真值。這是由于仿真條件一般偏理想狀態,而實際冷藏車廂的回風口處不可避免地存在漏冷現象、車門處則存在漏熱(漏氣)現象造成的,這也可為新型蓄冷式冷藏車的改進優化提供了參考。

圖5 不同設定溫度下的車廂內各測試截面平均溫度

圖6 不同設定溫度時各測點實測溫度與模擬溫度的對比

為評價車廂內溫度穩定性,引入溫度不均勻度系數作為評價指標,它表征了某一時刻車廂內不同位置溫度值與平均溫度的偏差程度,計算方法如式(4)所示,值越大表示溫度均勻性越差[31]。對設定溫度為0 ℃時的溫度穩定階段(試驗后9 h)和設定溫度為-18 ℃時的溫度穩定階段(試驗后8.5 h)的溫度分布,分別計算各測試截面的溫度不均勻度系數,結果如圖7所示。

式中tj為測點j的溫度測量值,℃;為車廂內平均溫度,℃。

由圖7可知,設定溫度為0 ℃時≤1.0,設定溫度為-18 ℃時≤0.4,而傳統蓄冷冷藏車的值最高達2.0以上[17]。可見,本文設計的新型蓄冷冷藏車的溫度分布穩定性優于傳統蓄冷冷藏車,值較傳統蓄冷冷藏車降低了50%以上。此外,由于新型蓄冷冷藏車在長時間運行過程中無需進行蒸發器融霜作業,其溫度穩定性亦優于同類型機械冷藏車。但是也應看到,0 ℃的值較-18 ℃高,是由于PCM溫度較低,送風溫差較大造成的,這也說明車廂送風系統仍可進一步改進優化。

將本次試驗數據與文獻[17]中頂置式及部分頂置部分側置式蓄冷冷藏車車廂內溫度場進行比較可知,車廂內的設定溫度分別為0和-18 ℃時,GU-PCM2型蓄冷車車的10 h車廂內平均溫度分別在1.1~2.9 ℃和-14.8~-16.9 ℃之間波動,波動范圍為1.8和2.1 ℃。而傳統蓄冷冷藏車10 h車廂內溫度在3~5 ℃之間波動,本文所設計的蓄冷式冷藏車的平均溫度波動較傳統蓄冷冷藏車降低了48.7%。此外,傳統蓄冷冷藏車的PCM溫度雖然一直維持在-18 ℃以下,但車廂內溫度處在-9~-15 ℃之間,無法維持在-15 ℃以下,這對運輸食品品質不利,而GU-PCM2型蓄冷式冷藏車通過對車廂溫度進行調控,較好地解決了這一問題。

3.3 車廂質心計算與分析

蓄冷冷藏車車廂質心受車廂圍護結構及蓄冷裝置的質量和安裝位置影響,如式(5)所示,根據合力矩定理,可計算得到車廂質心高度。

式中y、y、y分別為車廂、車廂圍護結構和蓄冷裝置質心高度,m;m、m分別為車廂圍護結構和蓄冷裝置質量,kg。

為便于計算,視車廂為標準長方體,各面密度相等,其質心與車廂幾何中心重合。若將360 kg蓄冷板掛于冷藏車廂頂部[17],以車廂底部為基準面,計算得到質心高度為1.70 m。改為GU-PCM2型蓄冷冷藏車后,由于PCTSU置于車廂前端,蓄冷板均勻分布在PCTSU內部。由杠桿定理可知,若干個均勻分布的幾何體可用懸掛在它們質心處的質點替代,故車廂質心高度為車廂高度中點,即1.12 m。車廂質心較之前下降25.9%。

4 結 論

1)設計并研制了一款集相變蓄冷單元、車載制冷系統、隔熱車廂、送風系統等于一體的新型蓄冷冷藏車。該車蓄冷裝置獨立設置于車廂前端并保溫,蓄冷條利用夜間低谷電進行充冷。當車廂需要控溫時,通過送風系統將冷量導出并調控,控溫范圍在-25~10 ℃之間。

2)構建了蓄冷冷藏車仿真模型,結果表明,設定溫度為0和-18℃時,實測溫度與模擬溫度的均方根誤差分別為0.7和0.8 ℃,最大絕對誤差分別為1.1和1.2 ℃,總體偏差合理。所建立模型可較好地模擬車廂內溫度分布,為研究提供便利。

3)樣車試驗及仿真結果表明,當車廂內設定溫度為0和-18 ℃時,該蓄冷車可有效控溫10 h以上,車廂平均溫度分別在1.1~2.9 ℃和-14.8~-16.9 ℃之間波動,波動范圍為1.8和2.1 ℃,溫度不均勻度系數在1.0以內。較傳統蓄冷冷藏車而言,該新型蓄冷冷藏車的平均溫度波動值降低了48.7%,溫度不均勻度系數降低了50%以上;此外,車廂質心較頂置式蓄冷車下降了25.9%,可在保證貨物品質安全的同時有效降低運輸能耗及成本。

[1] Garitta L, Langohr K, Elizagoyen E, et al. Survival analysis model to estimate sensory shelf life with temperature and illumination as accelerating factors[J]. Food Quality and Preference, 2018(68): 371-376.

[2] Adekomaya O, Jamiru T, Sadiku R, et al. Sustaining the shelf life of fresh food in cold chain-A burden on the environment[J]. Alexandria Engineering Journal, 2016, 55(2): 1359-1365.

[3] Ashby B H. Protecting perishable foods during transport by truck: USDA-669-2008[S]. Washington: United States Department of Agriculture, 2008.

[4] Glouannec P, Michel B, Delamarre G, et al. Experimental and numerical study of heat transfer across insulation wall of a refrigerated integral panel van[J]. Applied Thermal Engineering, 2014, 73(1): 196-204.

[5] 秦玉鳴. 中國冷鏈物流發展報告[R]. 北京:中國物流與采購聯合會,2018.

[6] Horuz I. Vapor absorption refrigeration in road transport vehicles[J]. Journal of Energy Engineering-Asce, 1999, 125(2): 48-58.

[7] 中國制冷學會. 中國制冷行業戰略發展研究報告[M]. 北京:中國建筑工業出版社,2016.

[8] 韓佳偉,趙春江,楊信廷,等. 基于CFD數值模擬的冷藏車節能組合方式比較[J]. 農業工程學報,2013,29(19):55-62. Han Jiawei, Zhao Chunjiang, Yang Xinting, et al. Comparison of combination mode of energy conservation for refrigerated car based on CFD numerical simulation [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(19): 55-62. (in Chinese with English abstract)

[9] Rai A, Tassou S A. Energy demand and environmental impacts of alternative food transport refrigeration systems[J]. Energy Procedia, 2017(123): 113-120.

[10] Chatzidakis S K, Chatzidakis K S. Refrigerated transport and environment[J]. International Journal of Energy Research, 2004, 28(10): 887-897.

[11] 謝如鶴,羅榮武,李紹榮. 新型機械冷板冷藏車的技術經濟分析[J]. 鐵道科學與工程學報,2004,1(2):100-106.Xie Ruhe, Luo Rongwu, Li Shaorong. Technical and economical analysis on new type mechanically freezing-plate refrigerator car[J]. Journal of Railway Science and Engineering, 2004, 1(2): 100-106. (in Chinese with English abstract)

[12] Iten M, Liu S, Shukla A. A review on the air-PCM-TES application for free cooling and heating in the buildings[J]. Renewable and Sustainable Energy Reviews, 2016(61): 175-186.

[13] 歐陽仲志. 鐵路冷凍板冷藏車放冷時間的分析[J]. 制冷,1997,60(3):23-27. Ouyang Zhongzhi. Analyses on refrigerating time of the railway hold-over plate vehicle[J]. Refrigeration, 1997, 60(3): 23-27. (in Chinese with English abstract)

[14] 劉國豐. 蓄冷式冷藏運輸裝備的應用研究[D]. 長沙:中南大學,2007. Liu Guofeng. Application Research of Cold Storage Refrigerated Transportation Equipment[D]. Changsha: Central South University, 2007. (in Chinese with English abstract)

[15] 詹耀立,馮國會. 不同冷板布置方式的冷板車內溫度場模擬[J]. 沈陽建筑大學學報:自然科學版,2008,24(5):859-862. Zhan Yaoli, Feng Guohui. The simulation of temperature field inside cold -plate refrigerator car following different setting of cold plate[J]. Journal of Shenyang Jianzhu University: Natural Science, 2008, 24(5): 859-862. (in Chinese with English abstract)

[16] 張哲,郭永剛,田津津,等. 冷板冷藏汽車箱體內溫度場的數值模擬及試驗[J]. 農業工程學報,2013,29(增刊1):18-24. Zhang Zhe, Guo Yonggang, Tian Jinjin, et al. Numerical simulation and experiment of temperature field distribution in box of cold plate refrigerated truck[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(Supp.1): 18-24. (in Chinese with English abstract)

[17] 謝如鶴,唐海洋,陶文博,等. 基于空載溫度場模擬與試驗的冷藏車冷板布置方式優選[J]. 農業工程學報,2017,33(24):290-298.Xie Ruhe, Tang Haiyang, Tao Wenbo, et al. Optimization of cold-plate location in refrigerated vehicles based on simulation and test of no-load temperature field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 290-298. (in Chinese with English abstract)

[18] Tan Hongbo, Li Yanzhong, Tuo Hanfei, et al. Experimental study on liquid/solid phase change for cold energy storage of liquefied natural gas (LNG) refrigerated vehicle[J]. Energy, 2010, 35(5): 1927-1935.

[19] Liu M, Saman W, Bruno F. Development of a novel refrigeration system for refrigerated trucks incorporating phase change material[J]. Applied Energy, 2012(92): 336-342.

[20] Liu M, Saman W, Bruno F. Computer simulation with TRNSYS for a mobile refrigeration system incorporating a phase change thermal storage unit[J]. Applied Energy, 2014(132): 226-235.

[21] Ahmed M, Meade O, Medina M A. Reducing heat transfer across the insulated walls of refrigerated truck trailers by the application of phase change materials[J]. Energy Conversion and Management, 2010, 51(3): 383-392.

[22] Fioretti R, Principi P, Copertaro B. A refrigerated container envelope with a PCM (phase change material) layer: Experimental and theoretical investigation in a representative town in Central Italy[J]. Energy Conversion and Management, 2016(122): 131-141.

[23] Al Maghalseh M, Mahkamov K. Methods of heat transfer intensification in PCM thermal storage systems: Review paper[J]. Renewable and Sustainable Energy Reviews, 2018(92): 62-94.

[24] Darzi A A R, Jourabian M, Farhadi M. Melting and solidification of PCM enhanced by radial conductive fins and nanoparticles in cylindrical annulus[J]. Energy Conversion and Management, 2016(118): 253-263.

[25] 郭嘉明,呂恩利,陸華忠,等. 保鮮運輸車果蔬堆碼方式對溫度場影響的數值模擬[J]. 農業工程學報,2012,28(13):231-236. Guo Jiaming, Lü Enli, Lu Huazhong, et al. Numerical simulation on temperature field effect of stack method of garden stuff for fresh-keeping transportation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 231-236. (in Chinese with English abstract)

[26] 謝晶,湯毅,王金鋒,等. 三維流體力學預測風機不同布置形式對冷庫氣流的影響[J]. 食品工業科技,2011,32(11):349-351. Xie Jing, Tang Yi, Wang Jinfeng, et al. Computational fluid dynamics simulation of influence of different arrangements of fans to the cold store[J]. Science and Technology of Food Industry, 2011, 32(11): 349-351. (in Chinese with English abstract)

[27] Foster A M, Swain M J, Barrett R, et al. Experimental verification of analytical and CFD predictions of infiltration through cold store entrances[J]. International Journal of Refrigeration, 2003, 26(8): 918-925.

[28] 全國汽車標準化技術委員會. 道路運輸食品與生物制品冷藏車安全要求及試驗方法:GB29753-2013[S]. 北京:中國標準出版社,2014.

[29] 全國制冷標準化技術委員會. 多溫冷藏運輸裝備技術要求及測試方法:SB/T 11092-2014[S]. 北京:中國標準出版社,2015.

[30] The Freight Containers Technical Committee of International Organization for Standardization. Series 1 freight containers-specification and testing - Part2: Thermal containers: ISO 1496-2-2008[S]. Geneva: International Organization for Standardization, 2008.

[31] 張哲,李立民,田津津,等. 冷藏車溫度場不均勻度對蔬菜保鮮效果的影響[J]. 農業工程學報,2014,30(15):309-316. Zhang Zhe, Li Limin, Tian Jinjin, et al. Effects of refrigerated truck temperature field uniformity on preservation of vegetables[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(15): 309-316. (in Chinese with English abstract)

Design and no-load performance test of GU-PCM2 temperature controlled phase change storage refrigerator

Liu Guanghai1, Wu Junzhang1, Alan Foster2, Xie Ruhe1, Tang Haiyang1, Zou Yifeng1, Qu Ruigui3,4※

(1.,,510006,; 2.,,BS40 5DU,; 3.,510405,; 4.,410075,)

The existing phase change material (PCM) devices of PCM refrigerated truck are mostly arranged on the top of the carriage, which has the problems of high gravity center and uncontrollable temperature and so on. In view of the above problems, a new type refrigerated truck was designed in this paper, which integrated phase change thermal storage unit, refrigeration system, heat-insulated carriage, air supply system and so on. The cold storage device was set independently in the front of the truck and was insulated. PCM mass required for phase change thermal storage unit was 360 kg (the phase transition temperature is -30 ℃ and the latent heat of phase change is 175.3 kJ/kg), which used cheap electricity at night to store energy, when working, the temperature in carriage could be adjusted between -25-10 ℃. The simulation and tests of 2 working modes were carried out with the setting temperature of 0 and -18 ℃ in a refrigerated prototype. A computational fluid dynamics (CFD) simulation model of PCM refrigerated truck was built and the temperature field in carriage was simulated, the root mean square error and maximum absolute error between simulations and measurements of 2 working modes were 0.7 and 0.8 ℃, 1.1 and 1.2 ℃ respectively, the simulated temperature calculated by the simulation model agreed well with the measured temperature, and the measured temperature near the air outlet in the carriage was slightly lower than the simulation temperature, while the measured temperature near the rear section was slightly higher than the simulation temperature, this was due to the fact that the simulation data were generally in an ideal state, but the cold leak was unavoidable at the return air outlet of the actual refrigerated truck and the heat leak (air leak) at the door. The test results showed that the new type of PCM refrigerated truck proposed in this paper could effectively control the temperature more than 10 h on the basis of sufficient cold storage. The average temperature fluctuated between 1.1-2.9 ℃ and -14.8--16.9 ℃and the fluctuation ranges were 1.8 and 2.1 ℃under the 2 working modes. The lowest temperature in the carriage was located at the front of the carriage and close to both sides of the air outlet, the high temperature area was located at the top of the middle of the carriage and near the air inlet. The coefficient of temperature non-uniformity was less than 1.0 when the setting temperature in carriage was 0 ℃ and was less than 0.4 when the setting temperature in carriage was -18 ℃. In terms of cooling time, it took 60 minutes when the carriage was set to 0 ℃ and 90 minutes when the carriage was set to -18 ℃. The tested results showed that the average temperature fluctuation of the new type temperature controlled PCM refrigerated truck was 48.7% lower than that of the traditional PCM refrigeration truck, the coefficient of temperature non-uniformity was 50% lower, and the center of gravity was 25.9% lower than that of the overhead traditional PCM refrigeration truck. In addition, the temperature stability of the new type PCM refrigerated truck was better than that of the similar mechanical refrigerated truck because it didn’t need to defrost the evaporator during long-term operation. The new type PCM refrigerated truck can effectively reduce the transportation energy consumption and cost while guaranteeing the quality and safety of goods, and the research provided the basis for the optimization and application of the PCM refrigerated truck.

design; experiments; numerical analysis; phase-change cold storage; distribution of temperature; refrigerated truck

2018-09-11

2018-10-06

國家科技支撐計劃農業領域項目(新型冷藏及保鮮運輸技術與裝備/2013BAD19B01-1);廣東省科技計劃重點項目(No.2017B020206006)

劉廣海,副教授,主要從事冷鏈物流裝備設計與運用研究。Email:broadsea@gzhu.edu.cn

屈睿瑰,副教授,主要從事冷鏈物流裝備設計與運用研究。Email:64855316@qq.com

10.11975/j.issn.1002-6819.2019.06.035

U272.5

A

1002-6819(2019)-06-0288-08

劉廣海,吳俊章,Alan Foster,謝如鶴,唐海洋,鄒毅峰,屈睿瑰. GU-PCM2型控溫式相變蓄冷冷藏車設計與空載性能試驗[J]. 農業工程學報,2019,35(6):288-295. doi:10.11975/j.issn.1002-6819.2019.06.035 http://www.tcsae.org

Liu Guanghai, Wu Junzhang, Alan Foster, Xie Ruhe, Tang Haiyang, Zou Yifeng, Qu Ruigui. Design and no-load performance test of GU-PCM2 temperature controlled phase change storage refrigerator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(6): 288-295. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.06.035 http://www.tcsae.org