艦載導彈發射筒指向精度研究

王 勇,趙喜磊,李翔宇

(中國船舶重工集團公司第七一三研究所,河南 鄭州 450015)

0 引 言

指向精度是衡量導彈發射筒發射精度的一項重要指標,為導彈提供了初始的出筒角度,是導彈是否能夠準確命中目標的關鍵因素之一。因此,若要保證導彈發射時具有必要的精度值,在進行導彈發射筒總體設計時,必須要對導彈發射筒的指向精度進行評估和控制。

本文以某艦載傾斜固定式導彈發射筒(以下稱導彈發射筒)為研究對象,通過剖析導彈發射筒總體結構,確定了影響導彈發射筒指向精度的因素,對導彈發射筒各關鍵部件的制造和安裝誤差對指向精度的影響進行研究,運用基于均方根值(RMS)和最大值(Maximum)相結合的誤差分析理論對導彈發射筒的指向精度進行統計計算,結合數據對比分析,提出一套可靠且系統的研究方法,在一定程度上解決了影響導彈發射筒指向精度各個因素之間的相位角問題,較為客觀地反映了指向誤差的真實情況,提高了導彈發射筒總體設計的合理性和經濟性。

1 影響導彈發射筒指向精度因素分析

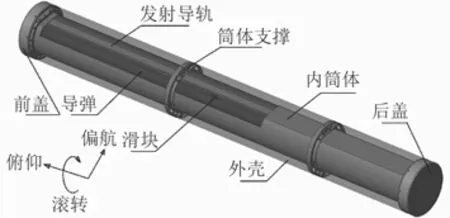

1.1 導彈發射筒結構

圖 1 導彈發射筒結構示意圖Fig. 1 The structure schematic diagram of a missile launch canister

如圖1所示,導彈發射筒由導彈和發射筒組成。發射筒由內筒體、發射導軌、筒體支撐、前后蓋和外殼等組成。其中,內筒體、外殼均由輕質合金薄壁材料成型,兩者之間通過前后筒體支撐等連接成圓柱型框架夾層結構,保證發射筒體的結構剛強度;筒體支撐設置在內筒下部,通過固定件實現與艦上發射支架進行連接;內筒體上部安裝有發射導軌,導彈通過自身滑塊掛在發射導軌上;發射時,導彈沿發射導軌運動直至出筒,獲得初始發射角和出筒速度。

1.2 導彈發射筒指向精度的評估和分配

導彈發射筒指向誤差是指導彈實際瞄準線與理想瞄準線之間的偏差,指向精度的變化可以延伸成重要的彈道偏差,有可能影響導彈正常飛行[1]和命中概率。

因此,在導彈發射筒研制過程中,指向精度的評估是十分重要的環節,需要剖析多誤差源的影響[2],對誤差指標進行合理的精度分析和分配,使其在各自限定的范圍內指導導彈發射筒的結構型式設計和制造公差選擇,為提高總體精度指明工作重點和努力方向,在改進武器系統設計的同時,節省經費并縮短研制周期。

根據某導彈發射筒的結構型式,決定其指向精度的主要有導彈和發射筒兩方面。在精度分配時,需要綜合衡量導彈的制導能力和定位方式、發射筒的制造難度以及結構復雜度等多種因素的影響,以達到二者合理地匹配,刻意強調和限制某一方面也不科學。

1.3 影響導彈發射筒指向精度的因素分析

導彈發射筒安裝在艦上基座后,導彈軸線相對于導彈發射筒的安裝基準面,在俯仰、偏航和滾轉3個方向均有定位誤差要求,以此來保證導彈的發射精度。

導彈發射筒的準確指向受到各部分幾何誤差的影響,幾何誤差主要是由于部件加工、裝配的不準確導致的制造誤差以及由于外部載荷作用等原因造成的運動誤差等[3]。由導彈發射筒的結構布局和工作原理可知,影響導彈發射筒指向精度的關鍵部件主要有:導彈滑塊、發射導軌、內筒體和筒體支撐。外部影響主要是導彈發射筒工作時承受的振動和沖擊載荷。由此確定的影響因素主要包括以下幾個方面:導彈滑塊與導彈中心線安裝精度、導彈滑塊與發射導軌配合精度[1]、發射導軌制造和安裝精度、發射筒內筒體安裝面制造精度、筒體支撐制造精度以及與內筒體安裝精度、發射筒與艦上發射支架定位精度、發射筒的結構剛度。以下針對各項因素的影響逐一進行分析研究。

1.3.1 導彈的影響

在對導彈的影響進行分析時,將導彈視為一個剛性體,只考慮導彈的制造誤差和在發射筒內的初始定位精度,不考慮導彈的制導精度和擾動等因素的影響。

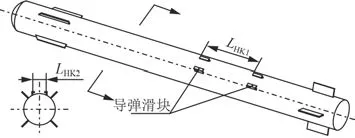

導彈對指向精度的影響主要取決于導彈滑塊的安裝精度以及與發射導軌的定位精度。導彈滑塊位于導彈頂部,為了保證導彈發射時獲得較高的初速度和發射精度,設計時應盡量保證導彈在出筒過程中,導彈滑塊與發射導軌配合時間盡可能長。如圖2所示,某艦載導彈設置了2個滑塊,分別位于導彈的中部和后部。導彈滑塊通過與發射導軌配合,為導彈提供初始發射精度。

圖 2 某艦載導彈結構示意圖Fig. 2 The structure schematic diagram of a ship-based missile

1.3.1.1 導彈滑塊與導彈中心線安裝精度的影響

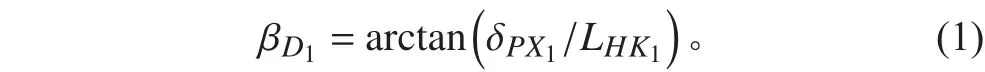

導彈滑塊導軌配合面與導彈中心的軸向平行度誤差為δPX1,導彈前后滑塊之間的距離為LHK1。則由于導彈滑塊導軌配合面與導彈中心的軸向平行度影響所產生的俯仰誤差βD1為:

導彈滑塊導軌配合面與導彈中心的橫向平行度誤差為δPX2,導彈滑塊配合面寬度為LHK2,則由于導彈滑塊導軌配合面與導彈中心的平行度影響所產生的滾轉誤差 γD1為:

導彈前后滑塊與導彈中心線對稱度誤差為δDC1,導彈前后滑塊之間的距離為LHK1。則由于導彈前后滑塊與導彈中心線對稱度影響所產生的偏航誤差αD1為:

1.3.1.2 導彈滑塊與發射導軌配合精度的影響

導彈滑塊與發射導軌側向間隙為δJX1,發射導軌長度為LDG1,則由于導彈滑塊與發射導軌側向間隙影響所產生的偏航誤差αD2為:

導彈滑塊與發射導軌垂向間隙為δJX2,發射導軌長度為LDG1,則由于導彈滑塊與發射導軌垂向間隙影響所產生的俯仰誤差βD2為:

1.3.2 發射筒的影響

1.3.2.1 發射導軌的影響

發射導軌安裝在發射筒的內筒體內側頂部,與導彈滑塊配合,實現導彈在發射筒內的初始安裝和固定;保證在導彈發射時約束導彈并賦予導彈起始運動的方向及合適的離軌速度[4],是影響導彈發射筒指向精度的關鍵部件,其加工和裝配水平直接決定導彈的初始角度。

如圖3所示,發射導軌的加工精度主要包括發射導軌上部安裝面以及各導向面的直線度、傾斜度和平行度等形位公差[1],分別產生俯仰誤差、滾轉誤差以及偏航誤差;發射導軌的安裝精度也是產生指向誤差的重要因素,會引起偏航誤差。

圖 3 發射導軌結構示意圖Fig. 3 The structure schematic diagram of launching guide

1)發射導軌上部安裝面加工精度的影響

發射導軌上部安裝面軸向直線度誤差為δZX1,發射導軌長度為LDG1,則由于發射導軌上部安裝面軸向直線度影響所產生的俯仰誤差βT1為:

發射導軌上部安裝面橫向傾斜度誤差為δQX1,發射導軌上部安裝面寬度為LDG2。則由于發射導軌上部安裝面橫向傾斜度影響所產生的滾轉誤差γT1為:

2)發射導軌與導彈滑塊配合面加工精度的影響

發射導軌導彈滑塊配合面與安裝面軸向平行度誤差為δPX3,發射導軌長度為LDG1,則由于發射導軌導彈滑塊配合面與安裝面軸向平行度影響所產生的俯仰誤差 βT2為:

發射導軌導彈滑塊配合面與安裝面橫向平行度為δPX4,發射導軌導彈滑塊配合面寬度為LDG3,則由于發射導軌導彈滑塊配合面與安裝面橫向平行度影響所產生的滾轉誤差γT2為:

發射導軌導彈滑塊配合面與導軌中心線對稱度誤差為δDC2,發射導軌長度為LDG1,則由于發射導軌導彈滑塊配合面與導軌中心線對稱度影響所產生的偏航誤差 αT1為:

3)發射導軌安裝精度的影響

發射導軌側向工作面中心線與內筒首尾刻線安裝誤差為δAZ1,發射導軌長度為LDG1,則由于發射導軌安裝精度影響所產生的偏航誤差αT2為:

1.3.2.2 發射筒內筒體安裝面制造精度的影響

如圖4所示,發射筒的內筒體用于連接發射導軌和筒體支撐,是發射筒的主承力部件。由于內筒體加工及安裝要素較多,其制造精度對發射筒的指向精度影響較大。因此,對內筒體的成型質量和制造精度提出了較高的要求。

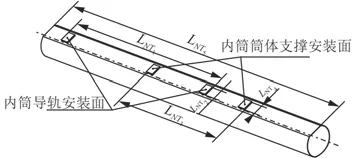

圖 4 內筒體結構示意圖Fig. 4 The structure schematic diagram of inner cylinder

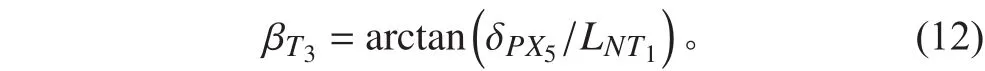

1)發射筒內筒導軌安裝面制造精度的影響

發射筒內筒導軌安裝面與內筒中心線的軸向平行度誤差為δPX5,內筒導軌安裝面長度為LNT1,則由于發射筒內筒導軌安裝面與內筒中心線的平行度影響所產生的俯仰誤差βT3為:

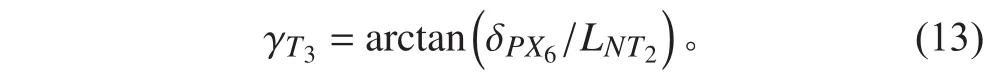

發射筒內筒導軌安裝面與內筒中心線的橫向平行度誤差為δPX6,內筒導軌安裝面寬度為LNT2,則由于發射筒內筒導軌安裝面與內筒中心線的平行度影響所產生的滾轉誤差γT3為:

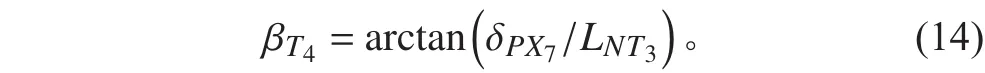

2)發射筒內筒筒體支撐安裝面制造精度的影響

發射筒內筒筒體支撐安裝面與內筒中心線的軸向平行度誤差為δPX7,內筒筒體支撐安裝面長度為LNT3,則由于發射筒內筒筒體支撐安裝面與內筒中心線的平行度影響所產生的俯仰誤差βT4為:

發射筒內筒筒體支撐安裝面與內筒中心線的橫向平行度誤差為δPX8,內筒筒體支撐安裝面寬度為LNT4,則由于發射筒內筒筒體支撐安裝面與內筒中心線的平行度影響所產生的滾轉誤差γT4為:

1.3.2.3 筒體支撐的影響

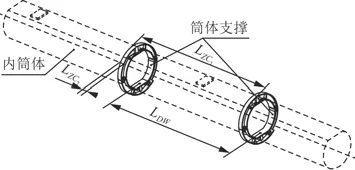

如圖5所示,筒體支撐安裝在內筒體上,通過與發射支架的安裝接口,實現發射筒與發射支架的固定;在發射支架上安裝完畢后,使用定位銷來固化發射筒與發射支架的相對位置,以保證導彈發射筒的指向精度。

圖 5 筒體支撐結構示意圖Fig. 5 The structure schematic diagram of cylinder support

1)筒體支撐制造精度的影響

筒體支撐安裝面與其中心線的軸向平行度誤差為δPX9,筒體支撐安裝面長度為LZC1,則由于筒體支撐安裝面與其中心線的平行度影響所產生的俯仰誤差βT5為:

筒體支撐安裝面與其中心線的橫向平行度誤差為δPX10,筒體支撐安裝面寬度為LZC2。則由于筒體支撐安裝面與其中心線的平行度影響所產生的滾轉誤差γT5為:

2)筒體支撐與內筒安裝精度的影響

筒體支撐中心刻線與內筒艏艉刻線安裝偏差為δAZ2,內筒筒體支撐安裝面長度為LNT3,則由于筒體支撐中心刻線與內筒艏艉刻線安裝偏差影響所產生的偏航誤差αT3為:

1.3.2.4 發射筒與發射支架安裝精度的影響

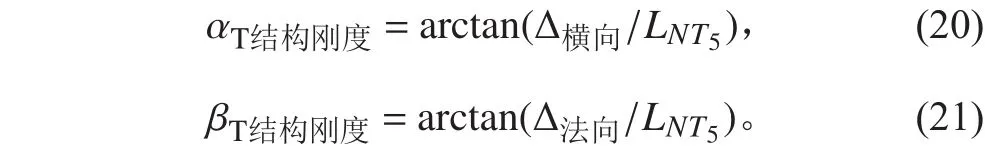

發射筒定位銷孔與發射架定位銷之間的配合間隙為δJX3,發射筒前后定位銷之間的距離為LDW,則由于發射筒定位銷孔與發射架定位銷之間的配合間隙影響所產生的偏航誤差αT4為:

1.3.2.5 發射筒結構剛度的影響

發射筒的強度和剛度應能夠承受導彈在吊裝、裝填、貯存、運輸和發射過程中產生的振動和沖擊載荷,包括軸向、橫向和法向3個方向的過載要求。這些作用于發射筒上的不平衡載荷會引起導彈瞄準線產生變化[1],對發射筒的偏航誤差和俯仰誤差產生動態的影響。這也是影響導彈發射筒指向精度的重要因素之一。

通過對發射筒進行有限元計算分析,可得出由于過載載荷引起的橫向變形為Δ橫向,法向變形為Δ法向,發射筒內筒體長度為LNT5,則發射筒結構剛度對偏航誤差、俯仰誤差的影響為:

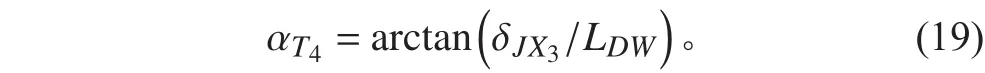

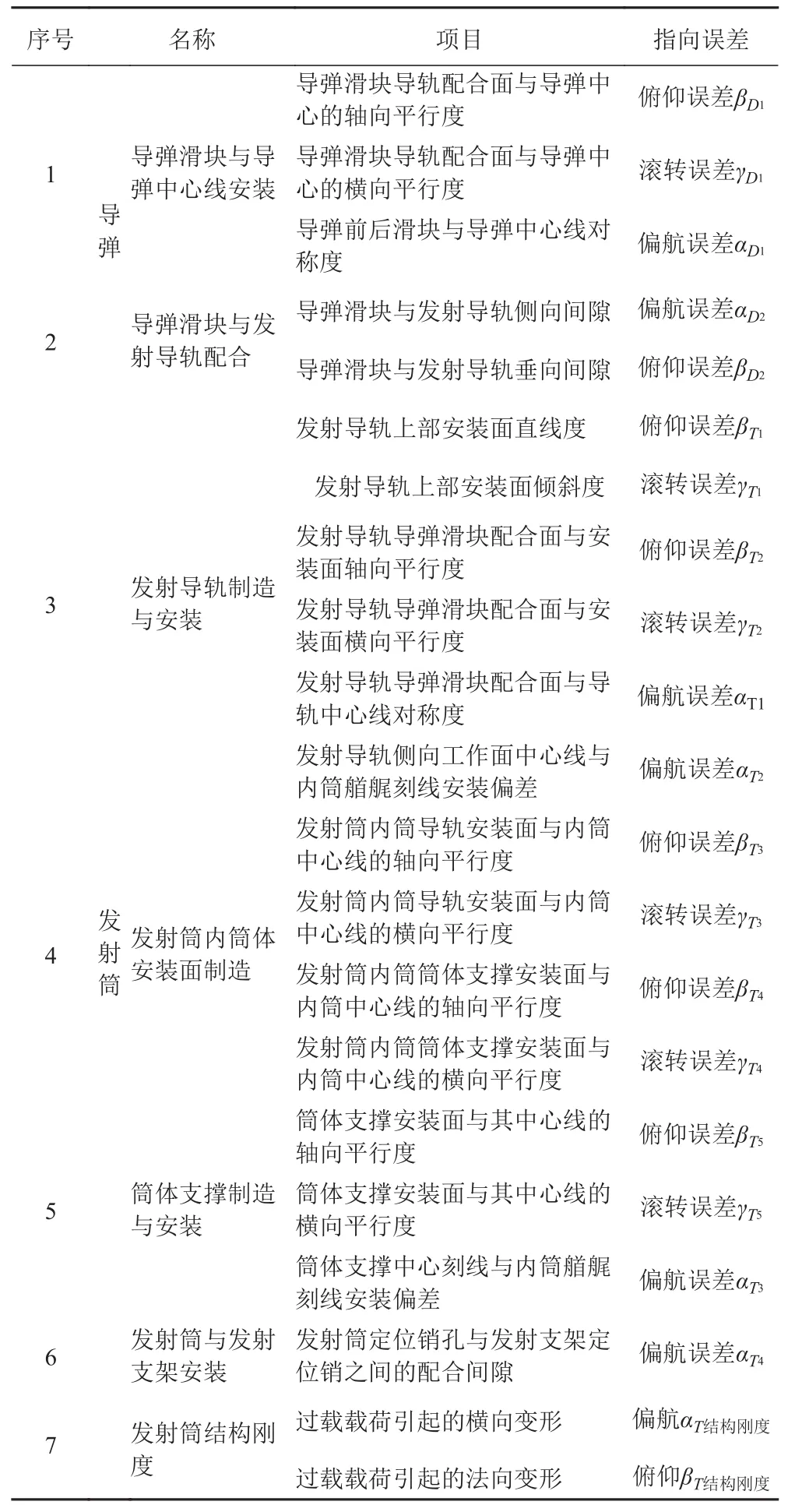

1.3.2.6 導彈發射筒各因素引起的指向誤差匯總

通過對影響導彈發射筒指向精度的各個因素進行分析,結果如表1所示。

表1中序號1~2和3~6描述的分別為導彈和發射筒的結構固有靜態指向誤差;序號7描述的是由于發射筒受到不平衡載荷引起的動態指向誤差。

2 導彈發射筒指向誤差統計方法

2.1 統計方法

對于傳統的誤差計算方法一般是將各種因素產生的指向誤差簡單地作代數運算,但由于各種誤差不是同時處于最大值和完全相同的相位角,這種最大值誤差統計方法得出的計算結果雖然安全但不能得到比較經濟的設計,價值有限[5],不能體現產品真實的指向精度。

本文運用一種均方根值和最大值相結合的統計方法。以發射筒為例,首先將發射筒靜態指向誤差和動態指向誤差進行分類;然后將同類各項誤差進行平方相加,然后取其均值[6];最后將均方處理后靜態指向誤差和動態指向誤差進行代數運算。同理計算出導彈的指向精度后,與發射筒指向精度取代數和,將所得結果近似認為是導彈發射筒的指向精度。這種統計方法可以保證在具有合理的安全裕度的前提下,得到較為經濟的設計。

表 1 指向誤差匯總Tab. 1 Pointing error summary

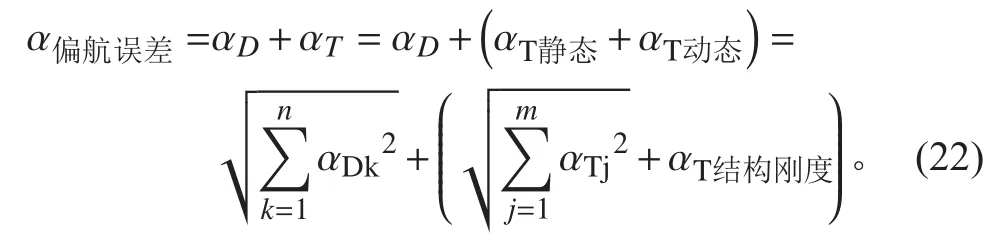

1)導彈發射筒的偏航誤差α偏航誤差統計方法如下:

式中:αD為導彈的偏航誤差;αT為發射筒的偏航誤差;αT靜態為發射筒的靜態偏航誤差;αT動態為發射筒的動態偏航誤差。

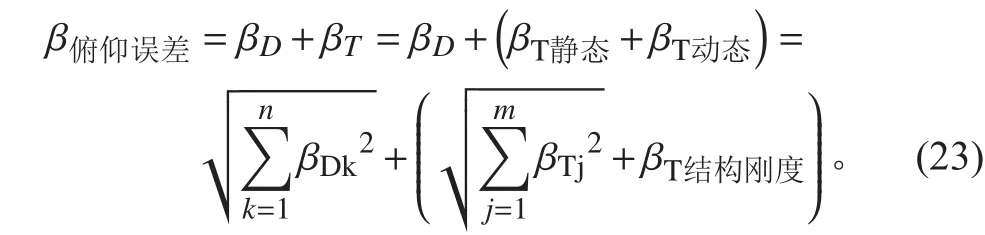

2)導彈發射筒的俯仰誤差β俯仰誤差統計方法如下:

式中:βD為導彈的俯仰誤差;βT為發射筒的俯仰誤差;βT靜態為發射筒的靜態俯仰誤差;βT動態為發射筒的動態俯仰誤差。

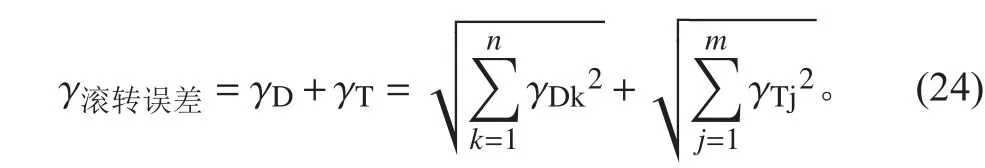

3)導彈發射筒的滾轉誤差γ滾轉誤差統計方法如下:

式中:γD為導彈的滾轉誤差;γT為發射筒的滾轉誤差。

2.2 統計結果和數據分析

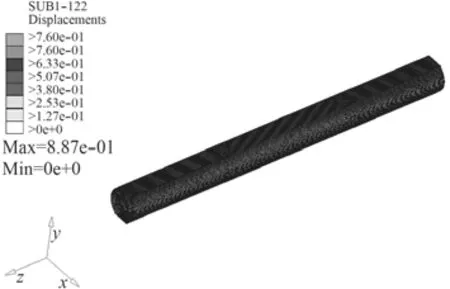

在導彈發射筒設計過程中,根據設計輸入階段的初始精度分配,對導彈發射筒各部件選擇了相應的公差范圍,對導彈發射筒的靜態誤差進行了分析計算。采用Ansys有限元分析方法,對發射筒動態指向精度進行仿真,仿真結果如圖6所示。運用本文提出的RMS+Maximum統計方法,對導彈發射筒初始精度分配進行復核復算,最終確定了產品尺寸鏈并優化了各零部件的公差,指導了產品制造時合理的工藝選擇。

圖 6 發射筒有限元仿真結果Fig. 6 Finite element simulation results of launch canister

采用“激光垂準儀+標準靶標”的試驗方法,對導彈發射筒靜態指向精度進行測量;發射筒動態指向精度采用有限元仿真結果。導彈發射筒指向誤差數據的對比情況如表2所示。

對比可知,本文所提出的RMS+Maximum統計方法計算出來的數據結果滿足初始精度分配指標,在一定程度上消除了同類各項誤差之間的相位角問題,較為符合產品生產加工中設備及人員的實際條件,與實際產品的測量結果符合度較高,并具有合理的安全裕度,在一定程度上可指導總體精度指標的確定,具有一定的現實價值和實用性。

表 2 指向誤差數據對比表Tab. 2 Pointing error data contrast table

3 提高導彈發射筒指向精度的措施

3.1 提高各關鍵部件的加工和安裝精度

導彈發射筒指向精度與各關鍵部件的加工和安裝精度關系十分密切。因此,產品試制時,在工藝、設備、人員等條件允許的情況下,在精度分配指標合理的范圍內,盡可能提高發射導軌、內筒、筒體支撐等關鍵部件的加工精度和形位公差等級,增強互換性。利用定位工裝和修配手段減少或消除裝配誤差,以此提高導彈發射筒的指向精度。

3.2 合理的進行結構設計

導彈發射筒結構型式的優劣直接影響其指向精度。因此,在導彈發射筒設計過程中,在結構剛度和負載允許的前提下,合理的布置總體結構,盡可能的減少零件數量,以一體式設計代替分級組裝結構,減少中間環節。在導彈和發射筒等關鍵配合處設置可調結構或功能,通過后期修配和標定等手段,提高導彈發射筒的指向精度。

3.3 減少誤差源

誤差源越多,則對導彈發射筒的累積影響就越大。因此,在條件允許的情況下,可最大限度地減少誤差源[7],以提高指向精度。比如,通過采用錐銷或夾緊套等措施,可有效地消除導彈發射筒和發射支架的配合間隙誤差。另外,導彈滑塊與發射導軌側向和垂向間隙也可以通過增加止擋塊等措施予以消除,減少誤差源,提高導彈發射筒的指向精度。

總之,合理制定關鍵部件的制造精度、優化結構設計、減少誤差源,是提高導彈發射筒指向精度的最重要的途徑,三者只能有機的處理,不能片面強調某一方面,比如對精度過低的部件而想只用改進結構的方法獲得較高的指向精度,這也是不現實的。

4 結 語

通過本文的相關論述,使導彈發射筒指向誤差研究有了一個較為具體的理論體系,結合多種統計方法與實測結果的符合度分析,對如何提高導彈發射筒的指向精度提出了有效的解決途徑,減少了總體精度指標確定的不合理性以及后續設計工作的盲目性,對于導彈發射筒的總體設計和制備工作具有一定的指導意義和應用價值。