瀝青路面中面層結構材料對“Top-Down”裂縫的影響研究

■張 超

(1.福建省高速技術咨詢有限公司,福州 350001;2.福建省高速公路企業工程技術研究中心,福州 350001)

1 引言

由于瀝青路面長期承受外界環境與行車荷載的反復作用,在水熱、老化及外力作用下會產生各種形式的破損病害,其中路面裂縫是最為常見的初始破損形式,是引發其他衍生病害的先導性病害。

根據路面開裂發展的模式路徑,瀝青路面裂縫一般分為“Down-Top”和“Top-Down”兩種類型,其中“Top-Down”裂縫由外及里易于早期發現跟蹤,當其發展貫穿路面一定深度時就會被及時進行處治或替換,被認為是一種不可避免但可以接受的開裂形式。隨著我國瀝青路面結構材料技術的進步,“Top-Down”裂縫逐漸成為瀝青路面開裂的主要模式,所以,研究“Top-Down”裂縫發展形成影響因素,針對性采取方案對策,有利于進一步延長我國瀝青路面的使用壽命,維持較高路面性能水平,降低壽命周期內養護費用的投入。

2 “Top-Down”裂縫芯樣特點

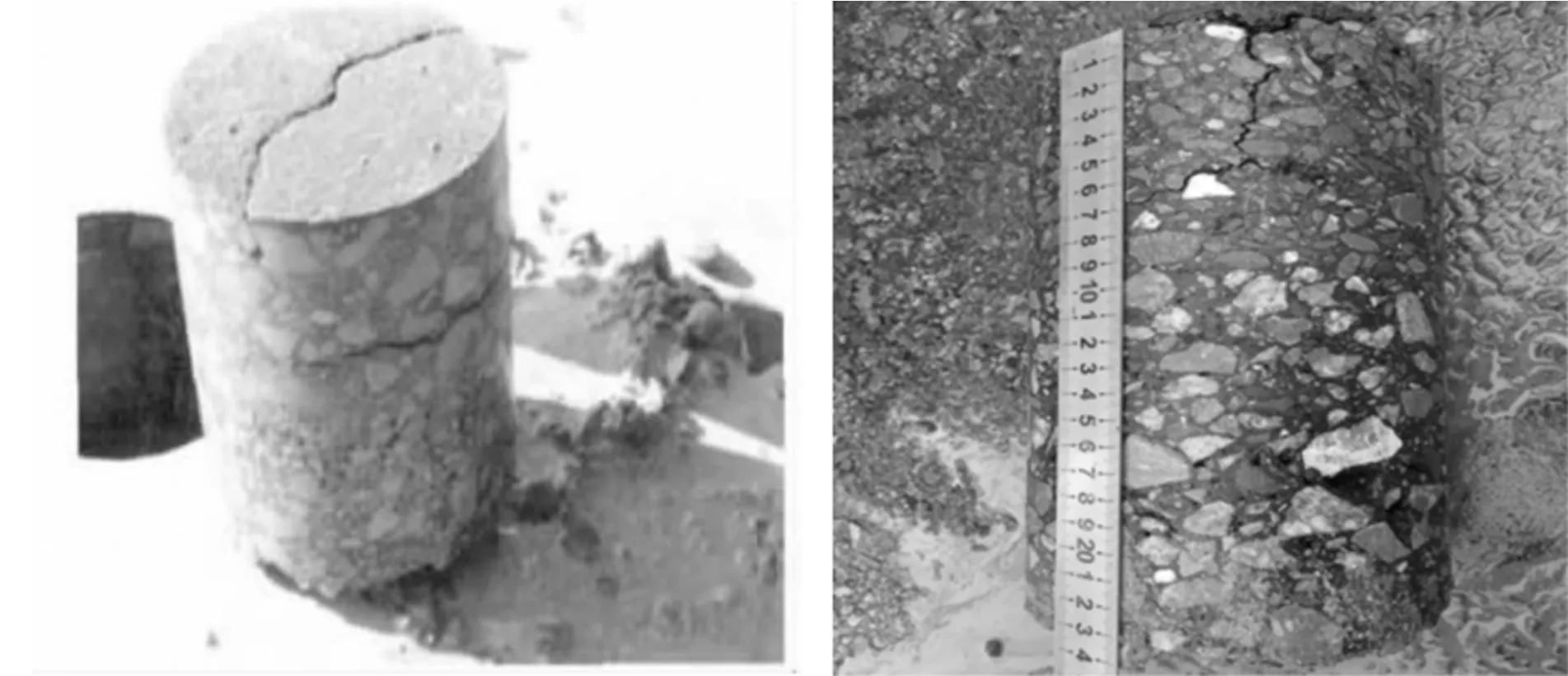

我國瀝青路面結構上部兩層瀝青層厚度通常為10~14cm(一般由4~6cm表面層與6~8cm中面層/下面層組成),典型“Top-Down”裂縫由面層向下發展,工程所取芯樣如圖1所示:

通過對現場大量 “Top-Down”裂縫典型芯樣的觀測發現,該類裂縫芯樣具有以下明顯規律:

圖1 僅貫穿上面層、上中面層的路面開裂典型芯樣

(1)“Top-Down”裂縫均深至瀝青結構層某界面位置,如上中面層界面,或者中下面層界面,基本未發現裂縫發展至瀝青結構層中部位置的情況。

(2)于“Top-Down”裂縫末端的結構層界面位置,經常伴有沿界面形成的層間裂縫,或者脫離,其下整層瀝青混合料仍保持完整密實的良好狀態。

(3)“Top-Down”裂縫路段,時常出現中面層材料性能不足,或衰變明顯的情況,需銑刨置換至中面層,才能較為徹底處治或長時間保持修復效果。

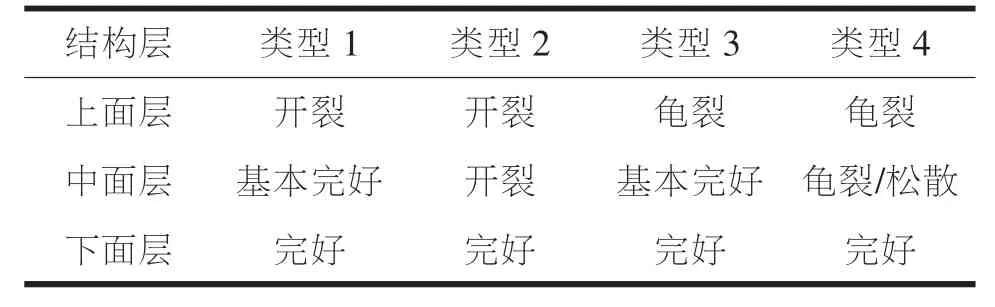

歸納“Top-Down”裂縫路段的瀝青路面結構材料狀態主要有以下類別(見表 1、圖 1~3):

表1 “Top-Down”裂縫路段結構材料主要狀態類別

可見,“Top-Down”裂縫可能并不是完全開始于路表的“自上而下”模式,而是一種始發于中面層范圍內(含中面層本身及其上下粘結界面)的路面裂縫形式,該類裂縫自瀝青結構層內某薄弱位置或界面 “自下而上”迅速發展,取芯或探坑觀測時易被誤認為是純粹的“Top-Down”型開裂病害。

3 界面粘結性能影響分析

因為瀝青路面分層壓實的施工工藝特點,瀝青層間界面需要采用乳化瀝青等材料進行粘結,粘結層被稱為路面“小結構層”。粘結層的聯結效果決定了層間完全滑移、半連續或完全連續的不同結構關系。層間粘結是影響結構層間協同受力能力、結構層內應力集中狀況的重要因素,也最易成為路面結構薄弱面。

瀝青層之間的粘結狀況不同時,瀝青路面內部不同深度部位在X、Y、Z方向的應力分布差異顯著,有限元模型受力計算顯示:

(1)當瀝青路面內部出現“各層間均滑動”和“上中面層間滑動”不利情況時,相應不連續的瀝青結構層底面和路表輪隙位置會產生X方向最大的拉應力集中,上面層所達到的最大拉應力值為層間“完全連續”理想狀態時的3.5倍以上,極易導致路面面層輪跡帶處產生“始自層底”的疲勞開裂或者路表縱向裂縫。

圖2 路表典型“Top-Down”裂縫與龜裂病害

圖3 中面層性能強度不足而下承層完好的結構材料狀況

(2)在層間滑動的上中面層底部的輪胎中心和輪隙間位置,Y方向的拉應力集中狀況最為嚴重,比同位置處的X方向受力更大,表明當層間粘結不良時,“上面層底面和中面層底面”是最易引發產生橫向疲勞開裂破壞的部位。

(3)Z方向承受的負應力為路面受壓應力,壓應力最大位置處于輪心部位,當輪心處的上中面層存在不連續,會出現上面層底面與中面層頂面(層間)的壓應力大于行車荷載,導致“中面層加速破壞”,進而使上面層喪失承受外力荷載的能力。

(4)路面結構層界面粘結失效會導致剪應力在該界面瀝青層底部集中,當中面層上界面粘結失效時,路面承受剪應力達到峰值,最大值剪應力位置位于“上面層底面輪胎中心處”。剪應力集中加劇結構受力和層間粘結狀況惡化,導致路面變形和開裂。

4 中面層材料性能影響分析

已有研究成果表明,重載交通條件下瀝青路面剪應力最大值產生的范圍由表面層向中面層轉移,中面層結構成為抗剪切、防車轍的主要層位,所以從結構承載功能上說,中面層在一定程度上應具有比表面層更高的力學性能。而在實際路面結構材料設計時,中面層材料往往略遜于上面層,甚至與其承重層角色不匹配。從瀝青路面開裂損壞角度出發,中面層的力學性能失效(或不足)影響作用機理如下:

(1)中面層疲勞性能不足導致本身開裂向上反射

瀝青路面不同層位的瀝青混凝土材料均需具有相匹配的疲勞性能,當中面層(或其他瀝青層)疲勞性能不能匹配其結構層位的抗疲勞性能要求的時,就會出現中面層(或其他瀝青層)早于面層產生疲勞破壞的情況,也即,自中面層向上面層產生“反射裂縫”。

(2)中面層車轍變形過大迫使上面層變形開裂

瀝青路面中面層是車轍變形貢獻率最大的層位,當中面層材料選擇或設計不當,出現過大 (大于10mm)的“W”形流變型車轍時,4~6cm薄層上面層難以應對較小車轍變形寬度內大幅度的“向上隆起”和“向下彎折”,在隆起與彎折中心變形集中部位必然產生拉裂破壞,這種源自中面層過大變形的裂縫并非完全的 “Down-Top”或“Top-Down”開裂。

(3)中面層退化為薄弱夾層使上面層失去承載基礎

在渠化慢行重載交通、結構內長期飽水高濕、中面層石料粘附性差、瀝青材料選型不當等綜合情況下,中面層瀝青混凝土力學性能衰變更為迅速,自身呈現擠密松散狀態,成為瀝青路面結構中的薄弱夾層。退化的中面層瀝青混凝土自身不具有為上面層提供良好基礎的能力,導致上面層薄弱部位向上爆發龜裂、推擠病害,并最終衍生為密集連續的路面坑槽(見圖4)。

圖4 中面層松散退化后上面層龜裂病害及密集坑槽修補

5 結論

瀝青路面“Top-Down”型開裂受到中面層結構材料的顯著影響,主要可以分為“中面層上/下接觸面的粘結失效”的結構因素和“中面層本身材料的力學性能失效”的材料因素兩個方面:

(1)“中面層上/下接觸面的粘結失效”。中面層上下界面的滑動狀態造成路面結構內各個方向應力在瀝青層層底的集中,引發了路面產生始自界面的局部向上開裂;

(2)“中面層本身材料的力學性能失效”。中面層瀝青混凝土力學性能不足,無法匹配瀝青路面結構對承重層的抗疲勞、抗剪切性能要求,先于上面層產生變形、疲勞開裂破壞,導致上面層產生開裂甚至龜裂。

中面層作為瀝青路面重要的荷載承載與力學傳遞層位,應對應其作用角色給予特別的重視,通過原材料選擇、瀝青混合料設計、施工管理、路面結構排水等多個方面保障其功能發揮。