螺旋錐齒輪數控加工及后置處理方式分析

農小銳

摘 要:該文針對螺旋錐齒輪數控加工及后置處理方式,結合理論實踐,在簡要闡述螺旋錐齒輪數控加工優勢的基礎上,分析了具體加工方法和后置處理方式。得出應用先進的數控技術和合理的后置處理方式,是提升螺旋錐齒輪數控加工精度的主要途徑的結論,希望為我國齒輪制造技術的發展提供一定幫助。

關鍵詞:螺旋錐齒輪;數控加工;后置處理;局部共軛原理

中圖分類號:TG61 文獻標志碼:A

0 引言

和直齒錐齒輪相比,螺旋錐齒輪具有加工噪聲小、重疊系數大、承載力高的特點。在所有齒輪中,螺旋錐齒輪的嚙合情況最為復雜,對相關設備的要求也比較高。需要先進的加工技術和合理后置處理方式才能提升加工精度,基于此,該文結合理論實踐對螺旋錐齒輪數控加工及后置處理方式進行了以下分析。

1 螺旋錐齒輪數控加工的優勢

螺旋錐齒輪中齒輪為彎曲狀態,在傳動過程中齒輪的接觸方式為從一端逐步走向另一端,可同時嚙合更多的齒數,螺旋錐齒輪包括弧齒錐齒輪、準雙曲面齒輪等類型,其中弧齒錐齒輪在運行中,相交軸的軸線位于同一平面上。但準雙曲面齒輪在運行中,相交軸線則位于2個平面上,二者存在一定的偏置距,在運行參數和加工構件基本相同的條件下,準雙曲面齒輪的小輪旋轉角略大,其節點半徑也大于弧齒錐齒輪,從而增加了螺旋錐齒輪的重疊系數、承載力等指標,使用壽命也得到了有效延長。在具體加工時采用斷續加工法對圓弧齒錐齒輪進行加工,采用連續加工法進行外擺線齒錐齒輪的加工,從而得到不同的齒制以滿足實際需求。

2 螺旋錐齒輪數控加工方法

2.1 局部共軛加工法

通過數控機床的搖臺結構,先進行齒輪假想,然后在搖臺上安裝刀盤切削面,形成一個假想齒輪的輪齒,再通過數控系統控制假想齒輪和被加工齒輪的運動軌跡,就可以在輪坯上切出相應的齒槽。此過程中,齒面切削過程可以看作是準雙曲面齒輪的嚙合過程,因此,輪坯和切削面之間具有完全共軛現象。但此時形成的小齒輪面不能在銑齒機中完成加工,為達到一個和假想齒輪面相契合,并且可被銑齒機加工的實際齒面,還要需要在小齒輪面上選擇M點,并將M點四周的齒面刮去一層。

通過以上處理就可以實現對假想齒面的完全修正,M點就是小齒輪和大齒輪面相嚙合的實際接觸區域,從而進行局部共軛加工。完全共軛加工雖然承載力較大、噪聲低、運動平穩,但齒輪副的可調性比較差,對各個零部件的安裝質量要求較高,在齒輪嚙合傳動時容易發生荷載集中的問題。局部共軛加工法則能有效解決此類問題,可在相互接觸區域移動,從而避免荷載集中,在實際加工中具有優良性能,很多齒輪加工生產單位都在使用此種加工法。

2.2 切齒修正加工法

在螺旋錐齒輪加工時,雖然假想齒面和實際齒面之間在共軛區域中法矢方向基本相同,但曲率存在較大差別,需要對假想齒面的曲率進行修正處理,才能得到實際齒面的曲率。假想齒面和實際齒面在某個點相切時,切平面和法矢方向相同,在齒面嚙合時,根據齒面之間的距離使用紅丹粉進行對接觸面的痕跡檢測,從而確定接觸面的實際范圍,這樣就可以得到2個齒面的相對法曲率,從而確定曲率修正量。

2.3 雙面加工法

在大齒輪加工時主要采用雙面法,利用雙面刀盤同時對2個側門進行切削,而在進行小齒輪匹配時,則通常采用單面法。針對小齒輪的2個側面,可通過調整數控機床法,利用不同的刀盤進行進切削加工。大量應用實例表明,采用此種加工方法,可以更加快速準確地識別出齒輪的接觸面。但在兩側齒輪面加工中,計算點和節錐參數也各不相同,需要進行分別計算,增加了螺旋錐齒輪加工的復雜程度,而且需要不斷調整加工參數。此時可以利用共軛曲面原理計算切齒,并以大齒輪槽中點作為計算點,這樣就可以快速準確地計算處理大齒輪兩側的加工半徑。

3 螺旋錐齒輪數控加工后置處理方式

在數控加工自動化編程中,刀位軌跡的計算過程被稱為前置處理,在處理時并不需要考慮數控機床的結構形式和指令格式,只是按照相對的運動原理,統一在加工坐標中進行刀位軌跡計算,具有一定的通用性。而刀位源文件轉換成指定數控機床能執行的數控程序過程被稱為后置處理。數控機床的運動、操作等需要特定的數控指令才能完成,因此,后置處理對加工精度有很大影響。

3.1 后置處理計算原理

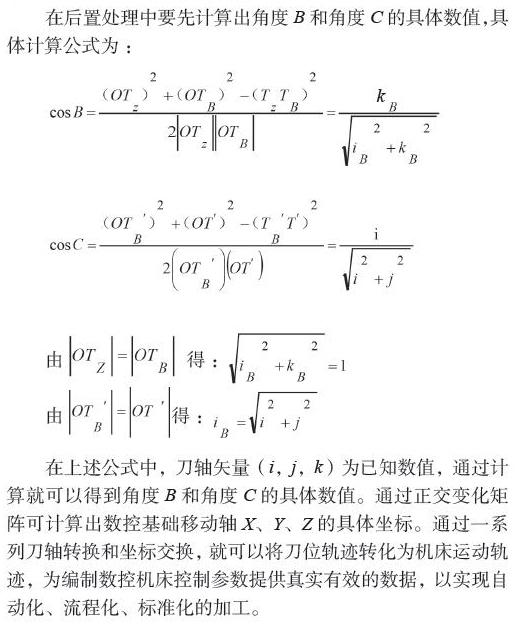

目前螺旋錐齒輪數控加工中主要采用了五坐標加工中心,比傳統的三坐標加工中心多出2個轉動軸,大大增加了后置處理的復雜性。需要把刀位源文件中的刀位坐標和刀軸矢量,轉換為數控機床的運動坐標才能進行加工。而數控機床的類型不同,刀位源文件的轉換算法也各不相同。五軸數控代碼只能針對某一種機床的結構和配置進行后置處理,后置處理具體算法如下。

螺旋錐齒輪數控加工機床有5個坐標軸,其中3個為移動坐標軸,分別是X軸、Y軸、Z軸,2個轉動軸,分別為B軸和C軸。在實際加工中,B軸的回轉中心線和Y軸相互平行,而C軸的回轉中心線則和Z軸平行。為降低后置處理的難度,可假定某螺旋錐齒輪工件在加工時可圍繞B軸擺動B角,可圍繞C軸擺動C角,并且數控機床運動坐標系和加工坐標系相互重疊,刀心的加工坐標為(XM,YM,ZM),刀軸的矢量坐標為(i,j,k)。通過逆向思維法可進行刀軸空間位姿在相同坐標系中的轉化。

TZ和Z軸平行,通過圍繞B軸旋轉可得到單位向量TB,通過圍繞C軸選擇可達到最終的刀軸矢量T,根據幾何關系,通過刀心的加工坐標和刀軸的矢量坐標,就可以計算出數控機床的運動坐標(X,Y,Z,B,C)。

在上述公式中,刀軸矢量(i,j,k)為已知數值,通過計算就可以得到角度B和角度C的具體數值。通過正交變化矩陣可計算出數控基礎移動軸X、Y、Z的具體坐標。通過一系列刀軸轉換和坐標交換,就可以將刀位軌跡轉化為機床運動軌跡,為編制數控機床控制參數提供真實有效的數據,以實現自動化、流程化、標準化的加工。

3.2 應用UG/Post Builder建立后置處理模式

當刀位軌跡轉換為機床運動軌跡后,還要制定數控機床的運行指令格式,而此種轉換方式只適用于某些特定的機床結構,轉換出來的加工代碼的可移植性和使用效率比較低,難以滿足不同數控機床對零件加工的需求。需要對代碼進行翻譯和轉換。UG/Post Builder是一種比較開放式的數控模塊,在后置處理中通過事件處理文件和定位文件就可以完成任意復雜數控機床加工的后置處理,UG/Post Builder是一種圖形界面編輯工具,可根據實際需求,靈活定義NC程序輸入格式和順序,從而為后置提供有效的指導和參考。

4 結語

綜上所述,該文結合理論實踐,分析了螺旋錐齒輪數控加工及后置處理方式,分析結果表明,隨著我國工業事業的不斷發展,螺旋錐齒輪的需求量也在逐年提升,在具體加工過程中,為了更好地確保加工精精度和效率,需要加大數控技術的應用,以實現自動化、流程化、標準化的加工。并采用科學合理的后置處理方式,降低加工誤差,從根本上提升螺旋錐齒輪加工質量。

參考文獻

[1]李強,蔣建鋒,王麗婷,等.對數螺旋錐齒輪數控自動編程與加工研究[J].機床與液壓,2017,45(16):17-19,83.

[2]冀永曼.解析螺旋錐齒輪數控加工關鍵技術[J].科技展望,2016,26(15):50.

[3]韓江,楊清艷,張魁榜,等.螺旋錐齒輪數控加工中刀盤誤差的補償[J].中國機械工程,2016,27(5):569-576.