重型車輛定軸式變速箱用慣性同步器換擋過程仿真

賈偉健, 劉西俠, 劉義樂, 吳文文, 孟博文

(陸軍裝甲兵學院車輛工程系, 北京 100072)

同步器是定軸機械式變速箱的重要組成部件,其原理是依靠摩擦作用實現同步[1]。同步器的應用對于減少換擋沖擊和噪音具有重要作用[2-3]。當前同步器主要有限壓式、慣性式、慣性增力式等幾種類型。其中:慣性式同步器因其結構簡單、可靠性強、摩擦性能穩定等優點,在傳統機械式變速機構中得到了廣泛應用[4]。

筆者以某重型車輛定軸式變速箱為研究對象,建立了較為通用的同步器以及整車仿真模型,對同步器的工作過程進行了仿真分析,研究了同步器與整個傳動系統的其他部件(如發動機、離合器等)的相互作用關系,以期為后續的同步器優化[2,5]、變速箱AMT開發[6]以及自動離合器的設計提供參考。

1 相關結構及同步器工作原理

1.1 重型車輛變速箱傳動結構及同步器結構

重型車輛的變速箱為傳統的定軸式變速箱[7],其主要組成為變速箱箱體、主動軸總成、中間軸總成(包括各擋主動齒輪)、主軸總成(包括各擋被動齒輪)、倒擋齒輪軸總成等。變速箱結構簡圖如圖1所示。圖中:各數字代表軸上各齒輪齒數。定軸變速箱1-5擋主被動齒輪傳動比依次為3、1.4、1、0.71、0.455、-3。

圖1 重型車輛變速箱結構簡圖

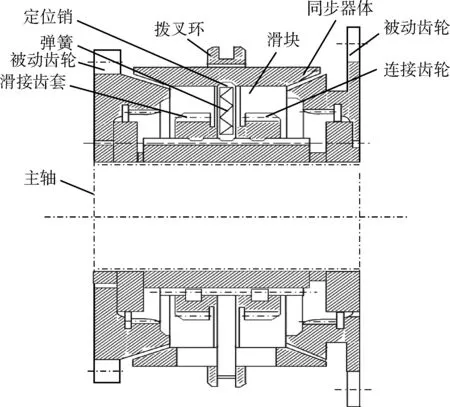

該重型車輛使用的同步器為慣性式同步器,由連接齒輪、滑接齒套、定位銷、同步器體和撥叉環等組成,其結構如圖2所示。其中:連接齒輪通過內齒圈花鍵與主軸連接;滑接齒套內齒與連接齒輪外齒相嚙合,在換擋時其兩側外齒與所掛擋被動齒輪內齒相嚙合;定位銷裝在滑接齒套上,用于定位滑接齒套與同步器體;同步器體套接在滑接齒套上,在掛擋時其內錐面與所掛擋被動齒輪的錐面接觸。

圖2 慣性式同步器結構

1.2 同步器工作原理

掛擋過程是使滑接齒套兩側外齒圈與所掛擋被動齒輪內齒圈相嚙合的過程,主要分為3個階段,圖3為掛擋同步過程示意圖。

掛擋同步過程為:1)在進行掛擋操作時,撥叉環帶動滑接齒套向所掛擋被動齒輪移動,使同步器體摩擦錐面與所掛擋被動齒輪內摩擦錐面接觸,如圖3(a)所示;2)所掛擋被動齒輪內摩擦錐面接觸產生滑動摩擦,使得同步器體轉速升高,此時由于滑接齒套與主軸連接,仍按原來速度隨驅動輪慣性旋轉,使得同步器體特形孔前壁壓住定位銷,產生換擋阻力,阻止進一步向前掛擋,如圖3(b)所示;3)當同步器體與滑接齒套轉速再次相同,同步完成,換擋阻力消失,可以繼續掛擋,如圖3(c)所示。

由于同步器體與所掛擋被動齒輪摩擦錐面間隙消失,繼續掛擋時同步器體不能隨撥叉環繼續向前移動,而滑接齒套在撥叉環的帶動下繼續向前移動,直到滑接齒套外齒圈與所掛擋被動齒輪內齒圈相嚙合,掛擋過程結束。由于在齒輪嚙合前已經同步完成,因此可以有效減輕齒輪嚙合產生的沖擊。

2 同步器仿真模型

2.1 同步器動力學分析

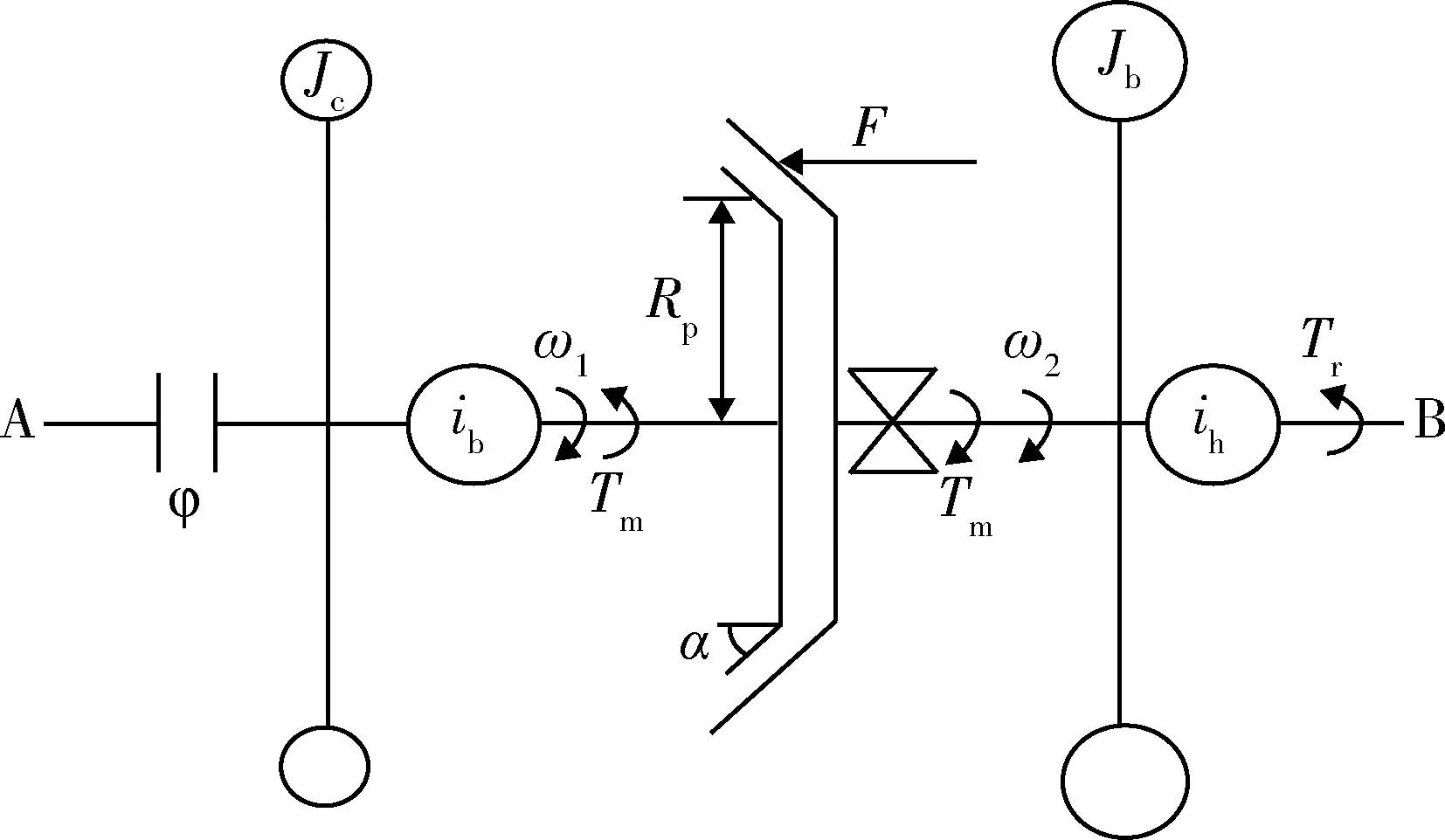

主要針對同步器同步階段進行動力學分析。通過軸向推力使同步器體內摩擦錐面與所掛擋被動齒輪摩擦錐面摩擦產生同步力矩,進而使主軸與被動齒輪轉速達到一致。同步器受力關系圖如圖4所示。圖中:A為發動機至離合器主動盤傳動部分;B為離合器被動被動盤至驅動輪傳動部分;φ為離合器;Jc為離合器被動部分、主動軸總成、中間軸總成及主軸各擋被動齒輪轉動慣量(kg·m2);Jb為主軸至驅動輪轉動慣量(kg·m2);ib為所掛擋被動齒輪傳動比;ih為行星轉向機及主減速器傳動比;ω1為所掛擋被動齒輪角速度(rad/s);ω2為主軸角速度(rad/s);Tm為同步力矩(N·m);Tr為作用于驅動輪的阻力矩(N·m);Rp為摩擦錐面半徑(m);α為摩擦錐角(°);F為軸向推力(N)。

圖4 同步器受力關系

在同步器同步階段,存在以下關系:

(1)

(2)

(3)

式中:μ為同步器錐面摩擦因數。

2.2 建立同步器仿真模型

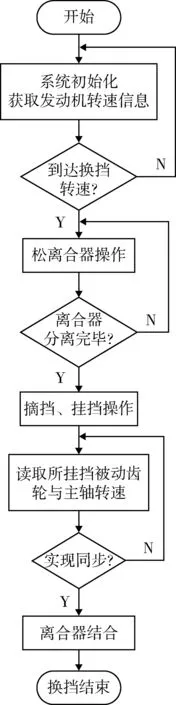

圖5為重型車輛換擋過程仿真控制流程圖,主要分為以下5個過程:

1)t0時刻,加油沖車至適宜換擋的轉速區間。

2)t1時刻,踩下離合器后進行摘擋、選擋操作。由于摘擋、選擋過程時間較短,故假設離合器主動部分、主動軸、中間軸以及各擋被動齒輪處于空轉狀態,轉速不變。

圖5 換擋過程仿真控制流程

3)t2時刻,進行掛擋操作,此時同步器體內摩擦錐面已與所掛擋被動齒輪摩擦錐面接觸,產生摩擦力矩。

4)t3時刻,中間軸轉速與所掛擋被動齒輪轉速達到一致,同步結束。

5)t4時刻,離合器結合完畢,換擋結束。

該型號重型車輛相關參數如表1所示。

表1 重型車輛相關參數

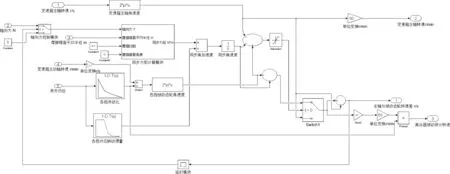

根據重型車輛同步過程工作原理以及動力學分析,基于MATLAB/Simulink建立的同步器仿真模型如圖6所示。

圖6 同步器仿真模型

3 整車換擋建模與結果分析

以重型車輛2擋換3擋為例,進行計算與仿真分析,其他換擋操作與此類似。

3.1 各傳動軸轉速計算

發動機轉速為1 000 r/min時與800 r/min時換擋計算過程類似,在此只分析重型車輛加油沖車至發動機轉速為800 r/min時的2擋換3擋過程。

1) 當加油沖車至發動機轉速為800 r/min時,t1時刻的主動軸轉速

(4)

3擋被動齒輪轉速

(5)

2擋被動齒輪轉速

(6)

主軸轉速

(7)

車輛行駛速度

(8)

式中:ne為發動機轉速;i傳為齒輪傳動箱傳動比;ic為主動軸與中間軸傳動比,取ic=2;i3為3擋主被動齒輪傳動比;i2為2擋主被動齒輪傳動比,取i2=2;r為驅動輪半徑,取r=0.283 m。

2) 根據駕駛經驗,假設踩離合器時長為0.3 s,此時重型車輛行駛速度

(9)

主軸轉速

(10)

主動軸轉速

(11)

3擋被動齒輪轉速

(12)

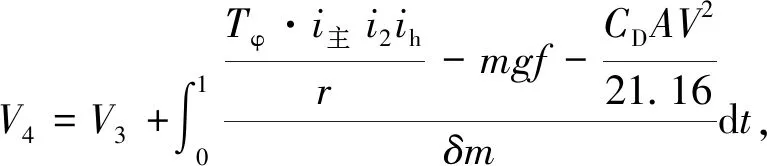

式中:Tφ為離合器傳遞轉矩;CD為空氣阻力系數,取CD=0.75;A為重型車輛迎風面積,取A=4 m2;g為重力加速度,取9.8 m/s2;V為車速。

3)假設摘擋時長為0.3 s,此時主動軸與3擋被動齒輪轉速不變,此時車輛行駛速度

(13)

主軸轉速

(14)

4) 摘擋完成后進行掛擋操作,假設同步時長為t,則t3時刻車輛行駛速度

(15)

主軸轉速

(16)

主動軸轉速

(17)

3擋被動齒輪轉速

(18)

式中:n30為掛擋前3擋被動齒輪轉速;nc0為掛擋前主軸轉速。

(19)

主軸轉速

(20)

主動軸轉速

(21)

3擋被動齒輪轉速

(22)

3.2 整車換擋仿真建模

根據計算建立整車換擋仿真模型,如圖7所示。

圖7 整車換擋仿真模型

其中:駕駛員、發動機、離合器、變速箱以及坦克動力學模塊通過封裝以模塊的形式表現,而同步器模型作為變速箱模塊的一部分封裝。

3.3 結果分析

3.3.1 發動機轉速800 r/min時換擋

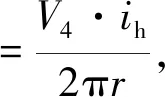

當發動機轉速為800 r/min時,t2到t3時刻掛擋與同步過程中,3擋被動齒輪轉速與主軸轉速變化曲線如圖8所示。可以看出:

1) 當t=0.3 s(離合器分離完畢,進行摘擋操作)時,3擋被動齒輪轉速為524.3 r/min,主軸轉速為374.6 r/min。分析其原因為:離合器分離時動力切斷,摘擋階段(0.3~0.6 s)離合器被動部分至各擋被動齒輪部分因不受力而處于空轉狀態,使得3擋被動齒輪轉速不變;主軸至驅動輪部分因受到地面阻力作用,轉速持續減小。

2) 當t=0.6 s時開始掛擋同步,此時3擋被動齒輪轉速隨主軸轉速一起減小,并在同步作用下逐漸逼近主軸轉速。這是因為主軸至驅動輪部分轉動慣量,遠大于離合器至3擋被動齒輪部分。

圖8 換擋時3擋被動齒輪轉速與主軸轉速變化曲線

3) 當t=0.95 s時,3擋被動齒輪轉速與變速箱主軸轉速一致,說明同步完成,同步時長約為0.35 s,此時3擋被動齒輪轉速為281.5 r/min。

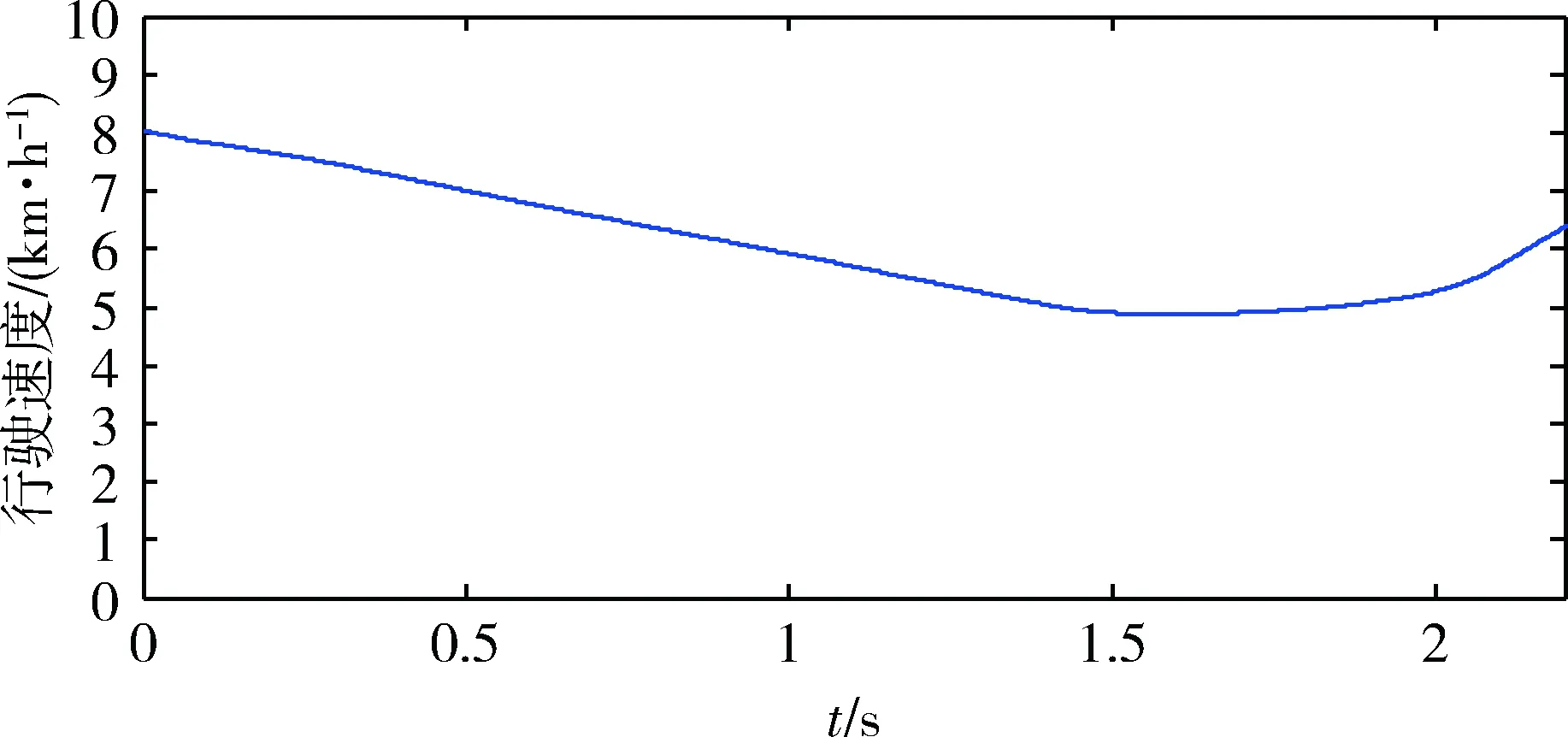

圖9為換擋時車輛行駛速度變化曲線,可以看出:

1) 當前車輛行駛速度為6.408 km/h,在離合器分離階段(0~0.3 s)車輛行駛速度不斷減小。這是因為:離合器分離時,其轉遞扭矩逐漸減小,不足以克服地面阻力。

2) 在0.6 s左右的t2時刻,行駛速度為5.2 km/h,此時由于受到同步力的作用,車速減小稍微放緩;

3) 在0.95 s左右的t3時刻,行駛速度為4.428 km/h,此時同步完成,但離合器結合初期其傳遞扭矩仍不足以克服地面阻力,導致車速呈持續減小趨勢。

4) 當t=1.54 s時,離合器達到半聯動狀態,所傳遞扭矩剛好克服地面阻力,車速開始緩慢增大,直至t=1.95 s左右的t4時刻,離合器結合完成,行駛速度為4.07 km/h。

圖9 換擋時車輛行駛速度變化曲線

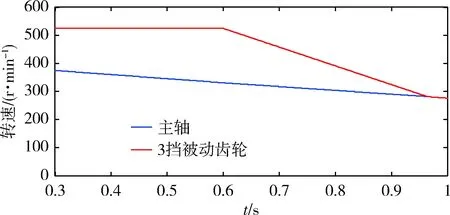

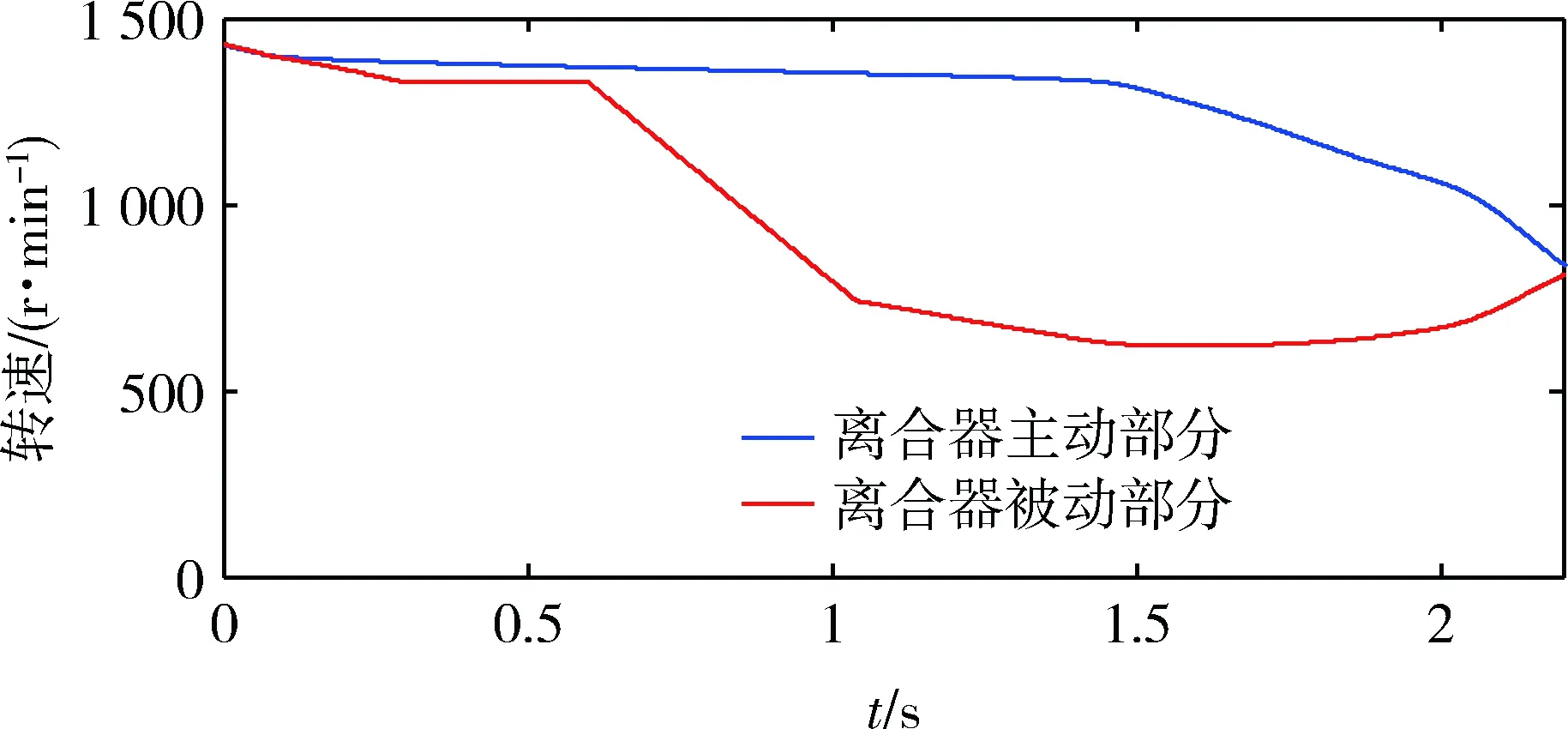

圖10為換擋時離合器主被動部分轉速變化曲線,可以看出:

1) 當離合器主被動部分轉速為1 142 r/min時開始分離,此時離合器傳遞的扭矩減少,導致與離合器主動部分連接的發動機阻力矩減小,進而使得離合器主動部分轉速開始呈增大趨勢,而離合器被動部分轉速則開始呈減小趨勢。

2) 當t=0.3 s時離合器分離完畢,開始摘擋操作,此時變速箱主軸轉速為1 048.5 r/min,離合器被動部分轉速保持不變。這是因為摘擋期間2擋被動齒輪與主軸連接斷開。

3) 當t=0.6 s時開始掛擋,此時離合器被動部分轉速隨3擋被動齒輪轉速減小。這是因為離合器被動部分轉速與3擋被動齒輪為固定傳動比連接。

4) 當t=0.95 s時同步完成,開始結合離合器,此時離合器被動部分轉速為561 r/min,而離合器主動部分轉速增大。這是因為:離合器結合初期傳遞扭矩不足以克服地面阻力矩,導致離合器被動部分轉速隨驅動輪轉速下降,而離合器結合時會給發動機加油,使得發動機輸出扭矩增加、轉速增加,進而導致離合器主動部分轉速相應增大。

5) 當t=1.5 s(離合器半聯動點位置)時,離合器被動部分轉速開始增大(此時離合器傳遞扭矩剛好可以克服地面阻力矩),而離合器主動部分轉速減小(這是因為發動機阻力矩上升)。

6) 直至t=2.2 s時離合器結合完畢,離合器主被動轉速一致為685.9 r/min,整個換擋時間t=2.2 s。

圖10 換擋時離合器主被動部分轉速變化曲線

3.3.2 發動機轉速1 000 r/min時換擋

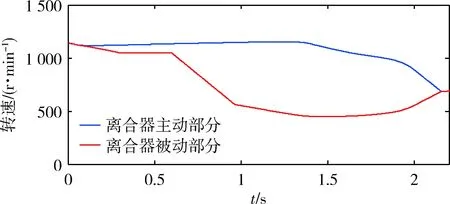

當發動機轉速為1 000 r/min換擋時,3擋被動齒輪轉速與主軸轉速變化曲線如圖11所示。可以看出:

1) 當t=0.3 s(離合器分離完畢)時,進入摘擋階段,摘擋時間約為0.3 s,3擋被動齒輪轉速為664.1 r/min,主軸轉速由474.4 r/min減小到430.7 r/min;與發動機轉速800 r/min時換擋相比,在此階段主軸轉速下降減少量增加了約4 r/min,這是因為車輛高速換擋時地面阻力較大。

2) 當t=0.6 s時進入掛擋同步階段,在此階段3擋被動齒輪轉速隨主軸轉速下降,并逐漸逼近主軸轉速。這是因為:在高速換擋時,主軸與3擋被動齒輪轉速差要比低速換擋時大,則以相同換擋力掛擋時,所需時間要短。

圖11 換擋時3擋被動齒輪轉速與主軸轉速變化曲線

3) 當t=1.036 s時,3擋被動齒輪轉速與變速箱主軸轉速一致,同步完成,同步時長約為0.436 s,此時3擋被動齒輪轉速為373.4 r/min。

圖12為換擋時車輛行駛速度變化曲線,可以看出:

1) 當車輛行駛速度為8.026 km/h時開始進行換擋操作,在0~0.6 s時離合器分離、摘擋完畢,車速逐漸減小,0.6 s時車速為6.777 km/h;與發動機轉速800 r/min時換擋相比,此階段車速減少量增加了約0.04 km/h,這也是因為地面阻力增大所致。

2) 當t>0.6 s時開始掛擋操作,此時因同步力作用車速減小速度稍有放緩;

3) 當t=1.036 s時開始結合離合器,車速繼續減小,這是因為離合器結合初期地面阻力較大;離合器結合半聯動點出現在1.7 s左右,此時車速為4.9 km/h,是整個換擋過程的最低值,之后車速開始增大。

圖12 換擋時車輛行駛速度變化曲線

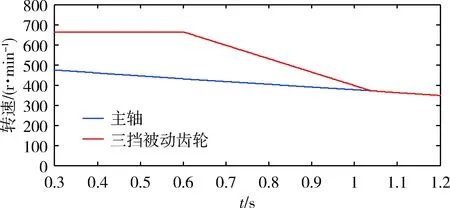

圖13為換擋時車離合器主被動部分轉速變化曲線,可以看出:

1) 當離合器轉速為1 429 r/min時開始換擋操作,在t=0.3 s時離合器分離完畢,此階段離合器被動部分轉速減小(受地面阻力的作用),但離合器主動部分轉速呈緩慢減小趨勢,這主要是因為高轉速換擋使得發動機依然超負荷運轉所致。

2) 在t=0.3~0.6 s的摘擋階段,動力切斷使得離合器被動部分處于空轉狀態,此時轉速為1 328 r/min;當t>0.6 s時進入同步階段,離合器被動部分轉速隨著3擋被動齒輪轉速減小。

3) 當t=1.036 s時同步完成,開始結合離合器操作,此時離合器主動部分轉速減小速度加快,這是由發動機阻力距增加所致。為避免發動機轉速減小過快,必須加大油門開度,保證發動機動力輸出。

4) 當t=1.7 s(離合器半聯動點)時,離合器被動部分轉速隨驅動輪轉速的增大而增大。這是因為離合器傳遞轉矩足以克服地面阻力距。

5) 當t=2.4 s時離合器結合完畢,此時離合器主被動部分轉速為822 r/min;由于高速換擋時地面阻力增加,離合器主被動部分轉速差增加,因此整車換擋時間均較低速換擋時延長0.2 s。

圖13 離合器主被動部分轉速

4 實車驗證

為檢驗所建模型的精確性,通過在重型車輛上加裝車速傳感器的方式,測定實車在不同發動機轉速下的行駛速度,得到其2擋換3擋的行駛速度變化曲線,并與模型仿真結果進行對比,如圖14所示。

由圖14(a)可以看出:當發動機的轉速為800 r/min時,在1.2~1.6 s的同步完成、離合器結合階段,2種結果誤差較大。這可能是因為:在低速時,離合器模型與實際離合器的轉矩傳遞情況仍有較大誤差。整個換擋過程中車速的均方誤差

平均偏差率

式中:N為采樣數據個數,由于采樣間隔為0.02 s,則N=101。

由圖14(b)可以看出:1)當發動機轉速為1 000 r/min時,2種結果基本一致,但在離合器結合過程中采集的轉速數據波動較大,這有可能是由離合器操縱不當引起;2)在同步階段,實車實驗數據與模型仿真數據吻合性更好,說明所建的同步器模型可較好地反映實際同步器工作過程。同理,此工況下的車速的均方誤差0.313 5 km/h,平均偏差率為2.62%。

5 結論

通過MATLAB/Simulink建立的同步器仿真模型以及整車模型,在發動機轉速為800、1 000 r/min兩種工況下進行仿真研究,得到的主要結論如下:

1)與發動機轉速1 000 r/min換擋時相比,發動機轉速800 r/min換擋時,同步過程的3擋被動齒輪與主軸轉速差較大;當掛擋力相同時,同步時間較長,掛擋相對困難,整個換擋操縱過程用時較長。在后期的變速箱AMT開發過程中,需要設計不同換擋方案以適應高低速換擋工況。

2)當發動機轉速為800 r/min換擋時,仿真數據相對誤差較大。這可能是因為:低速換擋時,由于發動機轉速較低,工作相對不穩定。在后期模型的修改中,可以通過增加修正系數的方法,縮小低速換擋時的仿真誤差。