煤制甲醇副產物雜醇油的酯化醚化及其應用

魯 靜 ,謝一民 ,張 娟 ,賀曉瑩 ,王 璇

(1.銀川能源學院 石油化工系,寧夏 銀川 750105;2.寧夏煤化工檢測重點實驗室,寧夏 銀川750105;3.寧夏寶塔化工中心實驗室(有限公司),寧夏 銀川 750002)

隨著科技的發展,資源的短缺形勢越來越嚴峻,汽車甲醇燃料以其價廉易得,清潔無污染的經濟優勢越來越受人們歡迎[1]。為滿足甲醇燃料市場的需求,對甲醇進行工業化大批量生產,相關問題隨之而來,甲醇副產物將如何處理,如何將已經廢棄的雜醇油變為一種新的能源,所以資源的循環利用成為了研究的重點[2]。

煤制甲醇工藝是目前公認的最經濟、最環保的一種生產甲醇的工藝途徑,它是以煤為原料經過空氣分離、煤氣化、一氧化碳變換、合成氣凈化、甲醇合成、甲醇精餾的一系列單元操作來制得甲醇[3]。生產過程中必定伴隨著一系列的原料損失,比如:由于溫度太高反應揮發所夾帶的甲醇、乙醇成分,工藝條件控制不穩生成的醇以及一些高分子的醇類和雜質,發生反應產生的副產物和管線上采樣用于檢測的未成品。將這些原料統一回收到一個罐中就形成了雜醇油。雜醇油具有特殊強烈的剌鼻性臭味[4]。

部分未安裝污水處理系統的工廠將雜醇油當做工業廢水直接沖稀排放,給水體環境造成了嚴重的污染,枯水季節隨意排放現象尤為嚴重。煤制甲醇工業的廠家眾多,規模相對較大,是雜醇油的主要來源。從各生產廠家直接提取和收集雜醇油中有用成分,積累一定量的雜醇油,將是一種難得且數量巨大的化工原料。

雜醇油主要成分為低分子的醇類,包括甲醇、乙醇、丙醇等占總質量的75%以上[5],還有少量的醛類等物質。目前,雜醇油已初步在化工、日用、合成、溶劑、助劑、催化劑以及燃油等領域得以開發和應用[6-7]。合理開發雜醇油資源,有效提升雜醇油的附加值,使雜醇油能在眾多領域得到充分的應用,提升雜醇油的綜合利用價值。

1 實驗部分

1.1 實驗材料

主要儀器設備:氧彈熱量計、油浴鍋、電子天平、干燥箱、合成裝置、冷凝裝置、分水器等。

主要試劑:冰乙酸 (w=98%);濃硫酸,(w=98%);碳酸鈉(對樣品進行脫水處理);雜醇油來源于神華寧煤煤制甲醇工藝過程中的副產物。

1.2 雜醇油的組成

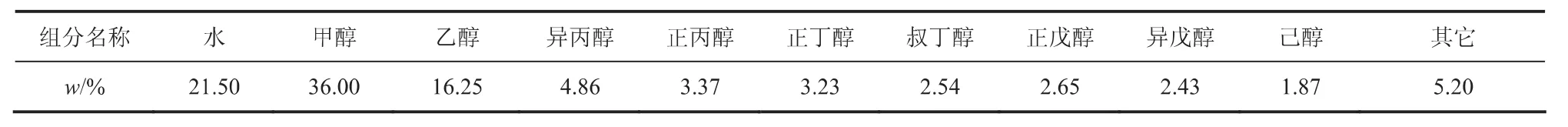

用氣相色譜-質譜聯用儀對雜醇油成分及含量進行定性定量分析,具體檢測分析結果見表1。

表1 雜醇油各組分及含量

1.3 混酯的制備

取一定量的脫水后的雜醇油按酸醇總體積為100mL和一定的酸醇體積比 (以下簡稱酸醇配比)加入冰乙酸震蕩搖勻,然后加入一定體積的催化劑濃硫酸,邊滴加邊震蕩,最后加入幾粒沸石,組裝實驗儀器,用油浴鍋加熱,加裝冷凝管回流。采用優選法,分別考察反應溫度、反應時間、酸醇配比、催化劑用量等參數對酯收率的影響。反應結束后,對混合酯進行脫水處理。酯收率Y酯定義為:

Y酯=m(酯)/m(乙酸+脫水雜醇油)

1.4 混醚的制備

取100mL脫水后的雜醇油原料于三口瓶內,加入5g(約 2.7mL)濃硫酸作催化劑,在145℃的油浴鍋中加熱進行反應,冷凝回收蒸出的液體,當第一滴冷凝液滴下時,從入口處開始補充雜醇油,使分液漏斗內滴加雜醇的速度等于雜醇油蒸出的速度,使瓶內的催化劑的濃度始終保持不變,實現連續醚化的目的。在反應裝置上連接冷凝管和接收器,通過低溫冷凝裝置收集混醚。

1.5 熱值測量

將制備好的混酯、混醚和脫水后的雜醇油放入氧彈熱量計中測量熱值。并記錄三組樣品所測得的熱值數據。

2 結果與討論

2.1 混酯制備

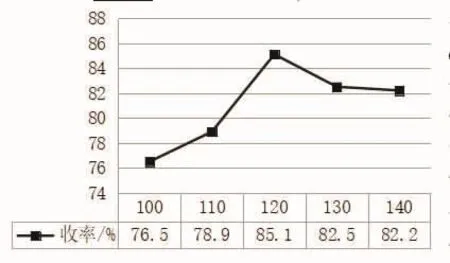

2.1.1 反應溫度對酯收率的影響

當酸醇配比為1:1,催化劑濃硫酸為1.6mL時,反應時間120min,分別考察反應溫度100℃、110℃、120℃、130℃、140℃條件下的酯化反應,通過比較酯收率來反映酯化反應進行的完全程度,結果見圖1。由圖1可見,在其他條件不變的情況下,隨著反應溫度的增高,酯收率呈先增大后減小趨勢,當反應溫度為120℃時,酯收率最高。

圖1 反應溫度對酯收率的影響

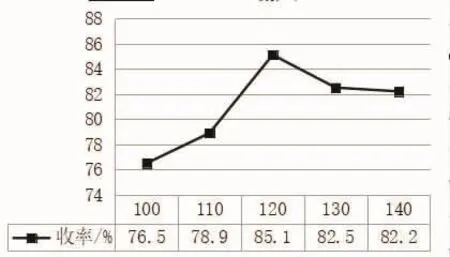

2.1.2 反應時間對收率的影響

在反應溫度為120℃,其他反應條件同上節時,分 別 考 察 100min、110min、120min、130min、140min時的酯收率,結果見圖2。由圖2可見,隨著反應時間的增加,酯收率呈先增大后減小的趨勢,當反應時間為120min時,酯收率最高。

圖2 反應時間對酯收率的影響

2.1.3 酸醇配比對收率的影響

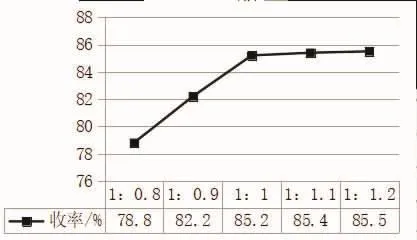

在反應時間為120min,其他反應條件同上節時,分別考察酸醇配比為 1:0.8、1:0.9、1:1.0、1:1.1、1:1.2時酯的收率,結果見圖3。由圖3可見,隨著酸醇配比增大,酯收率逐漸增大,在酸醇比為1:1.1之后趨于穩定,因此當酸醇比為1:1.1時認為酯收率最大。

圖3 酸醇配比對酯收率的影響

2.1.4 催化劑用量對收率的影響

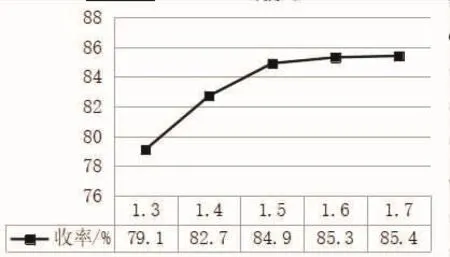

圖4 催化劑用量對酯收率的影響

在酸醇配比為1:1.1,其他反應條件同上節時,分 別 考 察 催 化 劑 用 量 為 1.3mL、1.4mL、1.5mL、1.6mL、1.7mL時酯的收率,結果見圖4。由圖4可知,隨著催化劑加入量的增大,酯收率呈增大趨勢,當催化劑用量大于1.6mL時,收率趨于穩定,故適宜的催化劑與反應物的體積比為1.6%。

2.2 熱值測量

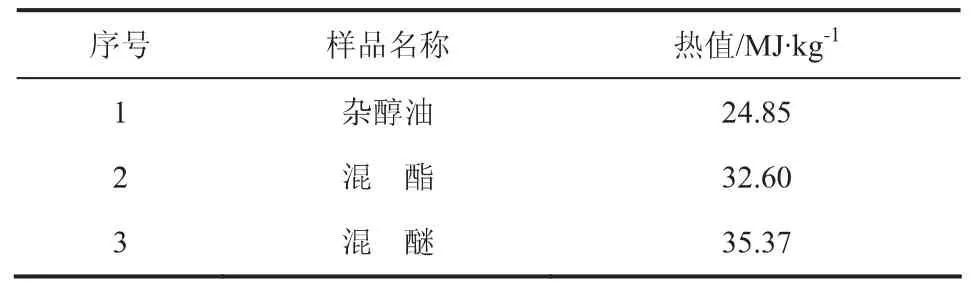

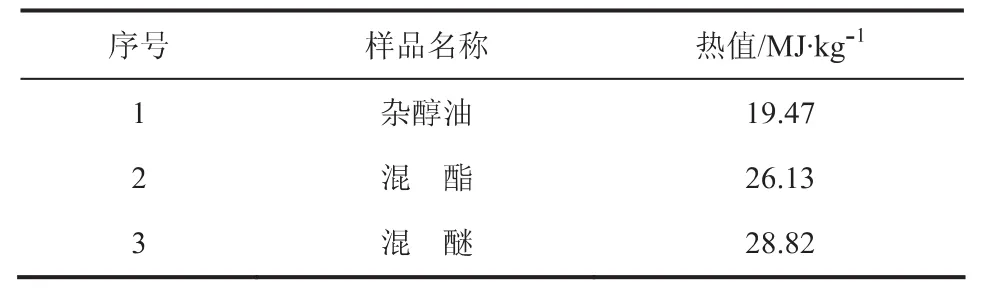

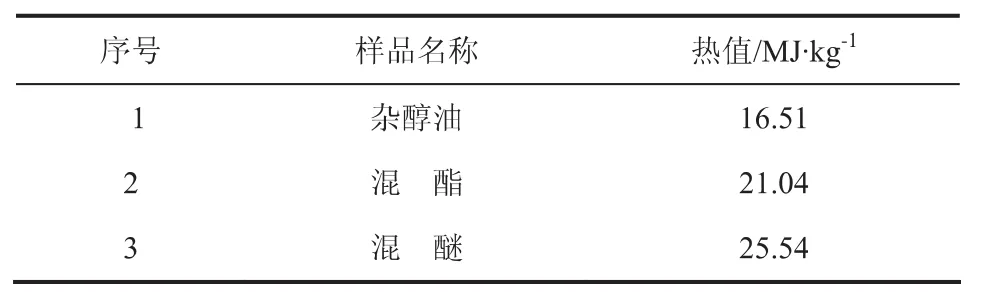

表2、表3、表4分別為制備的混酯、混醚和脫水后的雜醇油原料的熱值測量的結果。

表2 樣品1熱值對比結果

表3 樣品2熱值對比結果

表4 樣品3熱值對比結果

由表2~表4的數據可見,雜醇油經酯化或醚化后,熱值顯著提高,其中醚化得到的混醚熱值最高。

3 結論

(1)以煤制甲醇副產物雜醇油作為原料來進行酯化反應。通過各因素考察,得到了適宜的酯化反應條件:雜醇油和冰乙酸以體積比1:1.1混合,催化劑濃硫酸與反應物的體積比為1.6%,反應溫度120℃,反應時間120min,混合酯的收率最大。

(2)雜醇油酯化、醚化后,熱值大幅提高,可以作為優質的醇醚燃料,或者汽油調油組分使用,既能節約資源,也減輕了對環境的污染與危害,同時可優先考慮與企業發展相適應的醚化工藝。