淺談取水口閘室地下連續墻施工工藝

康華輝

(廣東省水利電力勘測設計研究院,廣東 廣州 510635)

地下連續墻施工技術起源于歐洲,1950年在意大利米蘭首先采用了護壁泥漿地下連續墻施工,20世紀五六十年代該項技術在西方發達國家以及前蘇聯得到推廣,成為地下工程和深基坑施工中的常用技術[1]。

地下連續墻分為臨時性和永久性兩種形式,具有結構剛度大、防滲性能好等優點,不僅可以作為基坑圍護的墻體,還可以作為地下室外墻的墻體,即“兩墻合一”,充分利用空間,發揮投資效益。隨著我國基礎設施建設步伐不斷加快,地下連續墻施工技術被廣泛應用于各類基建工程。

1 工程概況

河源市區水源工程是從水庫取水,通過隧洞引水及專用管道,將水輸送到自來水廠;其中取水口取水口閘室工程基坑開挖深度為29.80 m,采用地下連續墻+砼內支護方案,逆作法施工;連續墻采用現澆砼結構,砼強度等級C30,墻厚800 mm,總高度46 m,連續墻平面尺寸12800 mm×8200 mm,槽段分為“一”字形和“L”字形兩種形狀,各四段;在基坑開挖完成后,將連續墻與閘室的側壁及底板澆筑成整體。

2 技術難點

2.1 地質復雜

取水口閘室段圍巖均為V級全風化花崗巖,抗沖刷能力差,圍巖極不穩定。隧洞線位于—SE向沖溝的南側邊坡,且與SE向沖溝平行,強風化層底板高程為77.0 m(全風化層已風化成砂礫土狀:強風化層風化強烈,呈碎塊狀,RQD=0)。該段有斷層f8和f10通過。其中f8與洞線近于平行,f10與洞線交角較小,對圍巖穩定不利。

2.2 結構復雜

結構復雜,具有4段“L”字形的異形地下連續墻,基坑深達46 m,屬于深基坑,且連續墻兼作閘室的結構墻體,異形墻對成槽的質量、鋼筋籠制作和吊裝、砼的澆筑等技術方面較普通連續墻的施工難度大。

3 關鍵技術研究及總結

3.1 導墻施工

連續墻成槽前應構筑導墻,導墻在施工過程中起到測量基準、成槽作業導向、機械軌道的支承和防止槽口坍塌等等作用。導墻結構截面形式一般有“┓┏”形、”┛┗“形和“][”三種,根據設計要求,本工程選用“┓┏”形,砼強度等級C25,在施工過程應注意以下幾點:

(1)導墻面應高于地面不少于100 mm,防止地面水流入槽內污染泥漿。

(2)為保證導墻的整體性,防止導墻在成槽過程中出現變形,導墻水平鋼筋應搭接;成槽作業機械一側的導墻主筋應與路面鋼筋連接。

(3)拐角處導墻(即“L”字形的)應外放,外放尺寸應根據設備及墻厚確定。

(4)連續墻身拆模后為保證導墻的穩定性,應在導墻內側及時設置橫撐,采用120 mm圓木撐,間距1.0 m,上、下兩道。

(5)導墻在養護期間,應避免重型機械在附近行走,禁止堆載;成槽作業時,導墻的砼強度應大于設計強度的75%。

(6)成槽作業時,當導墻結構破壞時應拆除,用優質土回填夯實,重新澆筑導墻。

3.2 成槽工藝

本工程連續墻槽段劃分為8幅(見圖1),具體為1#~8#槽段,其中 1#、3#、5#、7# 為“一”字形槽段,2#、4#、6#、8# 為“L”字形異形槽段,成槽(孔)深達46 m,且入弱風化巖不少于3 m。

圖1 連續墻槽段劃分圖(單位:mm)

在地下連續墻成槽作業經常采用液壓抓斗成槽機,但根據施工實踐,其并不適用于30 m以上的地下連續墻施工,成槽垂直精度難以保證,難以滿足“L”字形鋼筋籠吊裝要求。根據地質水文條件、設計深度、結構形式以及施工場地條件,本項目采用沖孔樁機和280型旋挖鉆機聯合作業成槽。成槽作業時,按5#→7#→1#→3#→6#→8#→2#→4#順序進行,分幅施工,L字形槽段應在相鄰槽段澆筑完成后進行;針對成槽作業常見工程問題,結合施工成功實踐,提出以下幾種行之有效的質量控制措施:

3.2.1 提高槽壁穩定性措施

(1)在開挖初期,特別是上部15 m時,應嚴格控制成槽機械的上下速度,控制沖孔樁機的沖錘提升高度(一般在1 m~2 m左右)。

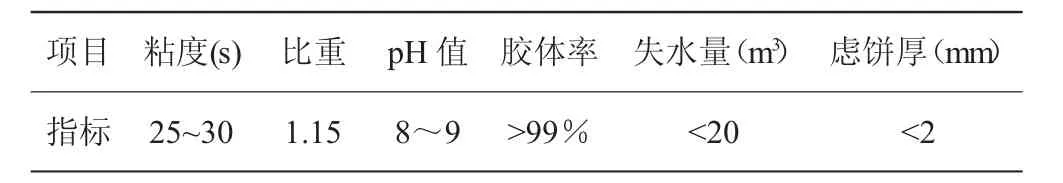

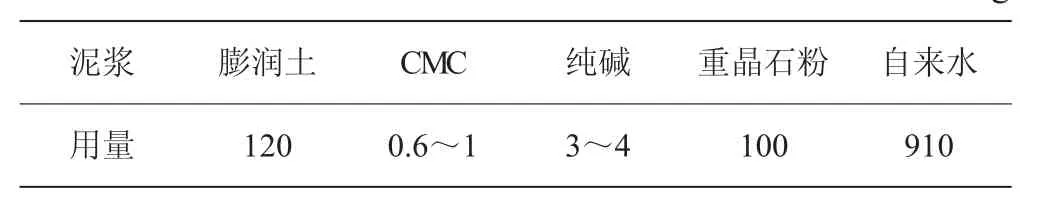

(2)在槽段開挖過程中,保證泥漿液面在導墻頂面以下0.3 m,且高出地下水位0.5 m,保持泥漿對槽壁的壓力,起到護壁的作用[1];雨天作業時,及時加大泥漿比重和粘度,泥漿比重宜控制在1.2~1.3之間,必要時應暫停作業,封蓋槽口。泥漿主要指標見表 1、表 2。

(3)結合現場實際情況,針對巖層較厚,成槽時間較久的特點,采用提高泥漿粘度等指標的措施,以提高槽壁的穩定性。

表1 泥漿性能指標(新鮮泥漿)

表2 泥漿投料的配合比(每m3新鮮泥漿) 單位:kg

3.2.2 特殊地層施工措施

(1)砂層,俗稱“鐵板砂”,即先用旋挖鉆機鉆在開挖單元兩端各鉆挖一個導孔,再挖除導孔間砂層,形成槽段。

(2)雜填土,本工程表層雜填土較厚,為改善土層質量,可采用局部注漿的方法,進而提高的成槽質量。

(3)采用井點降水的方法降低四周地下水位,固結砂性土體,提高抗剪強度,確保槽壁的穩定性。

3.3 鋼筋籠的制作及吊裝

本工程的地下連續墻鋼筋籠分為“一”字形和“L”字形兩種,其中“一”字形鋼筋每幅約重34 t,“L”字形鋼筋籠每幅約重27 t,接頭采用工字鋼焊接。

3.3.1 制作

(1)為增強地下連續墻的角部剛度,邊角處的鋼筋籠一般做成“L”形,共有四幅“L”形的鋼筋籠。

(2)為避免鋼筋籠在平面彎矩作用下變形失穩,應增設桁架和“X”形剪刀撐。

(3)在鋼筋籠轉角內側設置斜拉桿,防止其在吊裝中發生變形破壞;斜拉桿在入槽前割除。

(4)根據吊裝工藝并進行鋼筋籠整體強度、剛度安全驗算,在“L”形拐角幅鋼筋籠布置吊點,并在吊點處布設拉筋,起到均勻分布吊力至下層鋼筋網片的作用,避免局部受力破壞。

3.3.2 吊裝

為確保施工質量及安全,“L”字形鋼筋籠采用“雙機抬吊、整幅吊裝”的吊裝方案[2],根據本工程的連續墻鋼筋籠的尺寸規格及重量,經計算確定主吊采用150 t履帶式起重機,副吊選用25 t汽車起重機,在吊裝過程須注意以下幾點:

(1)為避免鋼筋籠吊放入槽段內被卡住,達不到要求的標高,本工程創新性性設置“探籠”,即按規格設置3 m長的鋼筋籠,下鋼筋籠前,用其對槽壁垂直度進行檢查。

(2)防止鋼筋籠變形,避免鋼筋籠下端在地面上拖滑;在鋼筋籠下端設置人工牽引繩,防止其在空中晃動。

(3)鋼筋籠在入槽時,吊點中心必須對準槽段中心線,必須慢速、平穩;鋼筋籠下放至槽段底部時,應采用槽鋼固定鋼筋籠,再把吊點切換至預先設置好的鋼絲繩。

(4)若不能順利入槽,應查明原因,不得利用自身重力下放,防止其發生變形破壞;針對由于鄰近墻砼繞管而導致無法下放的情況,可利用刷壁器清除繞管砼,再下放入槽。

3.4 水下砼的灌注

鋼筋籠吊放就位后4 h內應及時灌注砼,施工中如遇到鋼筋上浮、混凝土堵塞、繞流等問題應及時采取措施。

(1)鋼筋籠上浮。先固定鋼筋籠,清除沉渣,保證砼澆灌速度不大于5 m/h,確保導管插入砼深度2 m~4 m。

(2)砼堵塞。可敲擊導管,或提動(高度宜30 cm以內),或用長桿進行疏通;如均無效,可在初凝前,將導管提出,重新灌注砼。

(3)砼發生繞流。為避免一期槽段澆筑砼發生繞流現象,造成二期槽段施工困難,施工中采用在工字鋼靠二期槽段一側沿鋼板面綁扎泡沫塑料解決這一問題,并用木條加固,泡沫沿鋼板二期槽段一側滿布,鋼筋網安放清槽完畢后,用砂袋(裝泥)拋填泡沫外側空隙;二期槽段施工時,采用方鉆頭確保將泡沫和泥包全部沖除干凈。

4 結語

地下連續墻施工中,特別是在成槽工藝、“L”形鋼筋籠的制作及吊裝、水下砼灌注等方面,必須按照相關施工標準及合同要求,緊密結合工程實際現狀,嚴格施工,確保施工質量達到要求,以便為后續工程的完成提供安全的施工環境。