水泥和礦渣漿體與鉀銨基鉆井液相容性實驗研究

韓 婧

(中國石化 華北石油工程有限公司技術服務公司,河南 鄭州 450000)

鄂爾多斯盆地劉家溝組地層抗破能力差,地層破碎,裂縫發育,漏失嚴重,當鉆井至劉家溝地層位時,80%的井會發生井漏,嚴重時發生失返性漏失。目前該區塊采用纖維水泥漿堵漏成功率較高,但在堵漏施工過程中堵漏水泥漿和鉆井液常會摻混而出現接觸污染,導致鉆井液性能發生改變,頻繁的堵漏作業致使泥漿性能波動幅度大,容易誘發井下其它復雜情況。針對水泥漿與鉆井液接觸污染的現象,部分油田在MTC的基礎上采用礦渣作為膠凝材料制備堵漏漿。針對該區塊采用的纖維水泥漿與鉀銨基鉆井液開展相容性實驗研究,并針對以礦渣為膠凝材的堵漏漿與鉆井液開展相容性實驗研究,進一步分析水泥漿與礦渣漿體與鉆井液的相容性。

1 實驗方法

1.1 實驗材料

鉀銨基鉆井液:5%膨潤土+0.3%碳酸鈉+0.3%大鉀+1.5%銨鹽+1.2%防蹋劑+1.5%樹脂+1.5%褐煤+2%超鈣;

1.2 實驗儀器

恒速攪拌器、六速黏度計、API失水儀

1.3 實驗方法

按照GB/T 19139—2012《油井水泥試驗方法》和GB/T 5005—2010《鉆井液材料規范》測定不同水泥含量的水泥漿、礦渣漿體與鉀銨基鉆井液在不同混合比例條件下的流變性能、失水性能;通過對比分析,探討水泥成分和礦渣成分與鉆井液的接觸污染程度和原因。

2 水泥漿、礦渣漿體與鉆井液的混漿實驗

2.1 水泥漿對鉀銨基鉆井液流變性能的影響

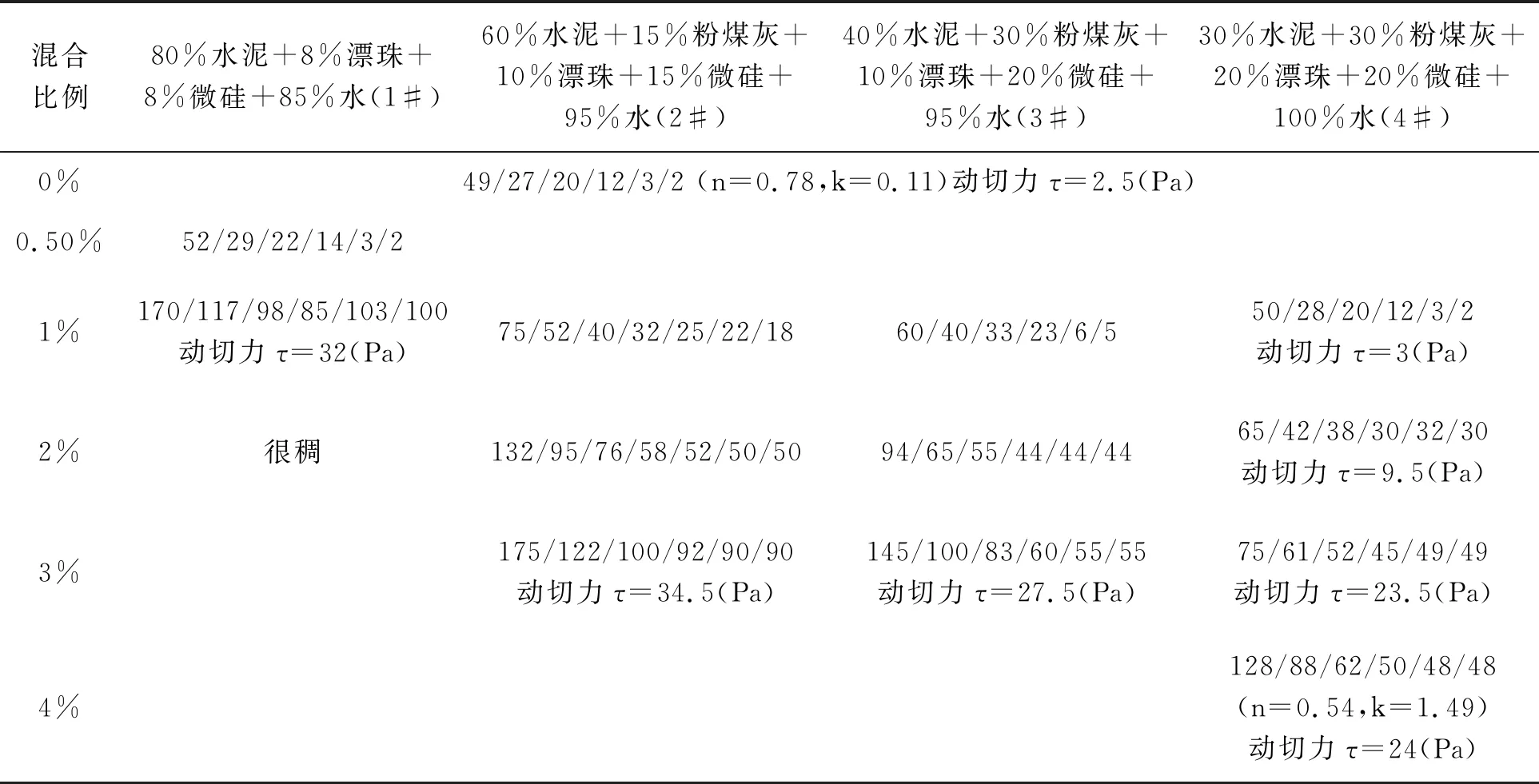

水泥漿配方采用“G級水泥+減輕劑(漂珠、粉煤灰、微硅)+水”,其中水泥含量占30%~80%,水灰比根據干混物的需水量進行計算。不同水泥含量的水泥漿配方分別編號1#~4#。分別采用1#~4#水泥漿與鉀銨基鉆井液按不同比例進行混合,混合比例為1%~100%。具體操作如下:量取鉀銨基鉆井液200 mL,以鉆井液體積為基數,根據混合比例量取水泥漿的體積與鉆井液進行混合(1%混合比例則稱取2 mL水泥漿),測定各水泥漿與鉀銨基鉆井液的最大混合比例及相同混合比例條件下不同水泥漿與鉀銨基鉆井液混合液的流動性。實驗結果如表1所示,實驗數據表明,含有水泥成分的水泥漿與鉀銨基鉆井液的相容性非常差,水泥漿中水泥組分含量80%時,水泥漿與鉀銨基鉆井液以1%比例混合,混合液失去流動性;水泥漿中水泥組分30%時,水泥漿與鉀銨基鉆井液的混合比例達到4%時,混合液幾乎失去流動性。隨著水泥含量的降低,水泥漿與鉀銨基鉆井液的混合比例逐漸增大,黏度增加逐漸緩慢。

表1 不同水泥含量的水泥漿與鉀銨基鉆井液混合液的流變性能變化

2.2 礦渣漿體對鉀銨基鉆井液流變性能影響

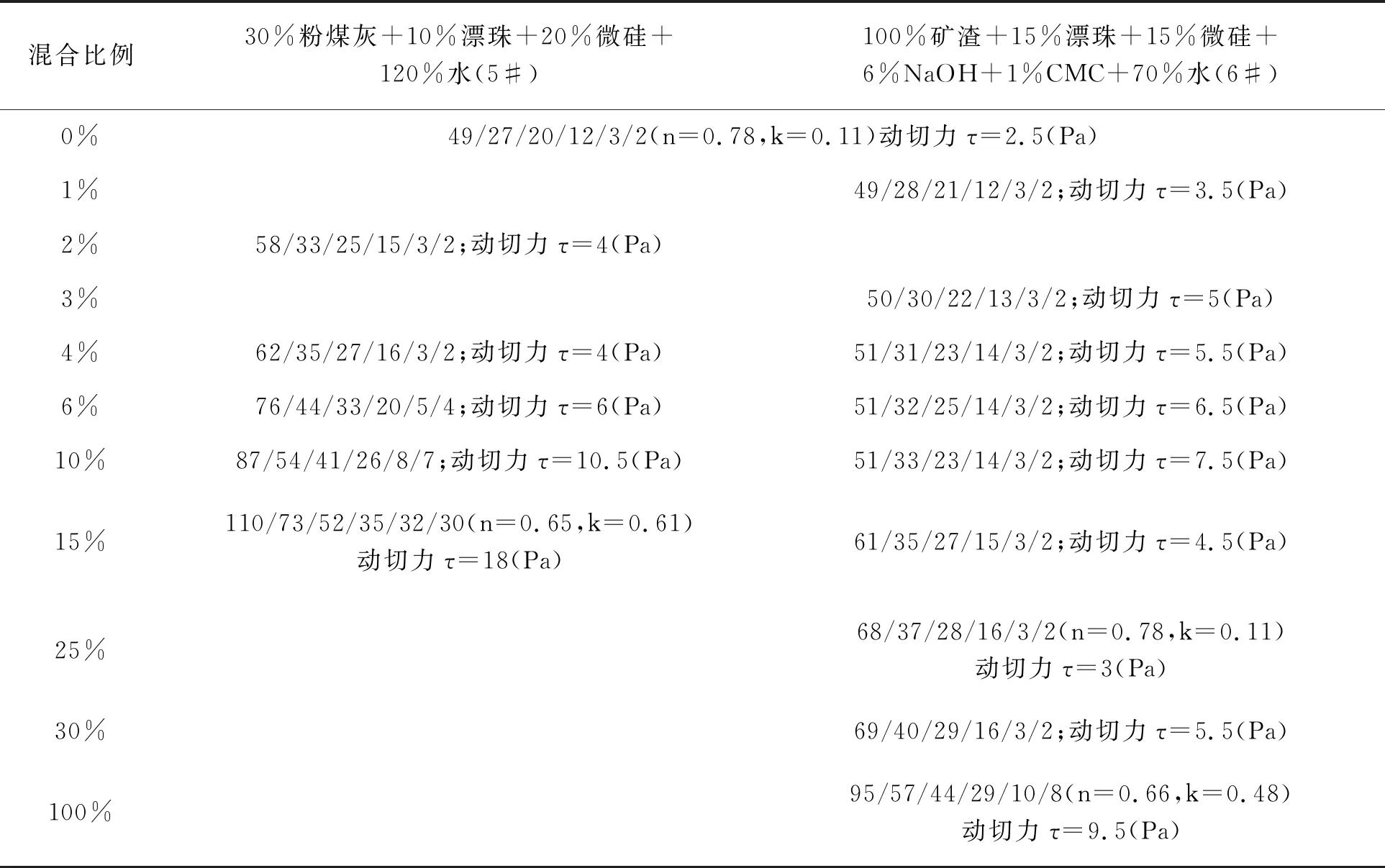

在MTC技術的基礎上,采用礦渣作為膠凝材料,以強堿作激活劑,以漂珠和微硅作為減輕填充材料,制備礦渣漿體,編號6#。為進行對比,采用4#配方去除水泥成分,按其他成分的需水量制備漿體,記作5#。分別采用5#、6#漿體分別與鉀銨基鉆井液按不同比例進行混合,測定混合液流變性。實驗結果如表2所示。

實驗結果表明,5#漿體不含水泥成分與鉀銨基鉆井液的混合比例能達到15%,相比4#漿體,混合比例增大了11%;對比說明,水泥成分是影響鉀銨基鉆井液流變性的主要因素,除去水泥成分,其他固相顆粒的摻入也會導致鉆井液流變性變差,但影響較小。6#礦渣漿體與鉀銨基鉆井液以25%比例混合后,混合液流變性與混合前鉆井液的流變性相差很小,動切力增大0.5 Pa;以100%比例混合后,鉆井液的黏度增加,稠度系數k值從0.11增大至0.48,動切力從2.5 Pa增大至9.5 Pa;與水泥漿相比,礦渣漿體對鉆井液的流變性影響較小。

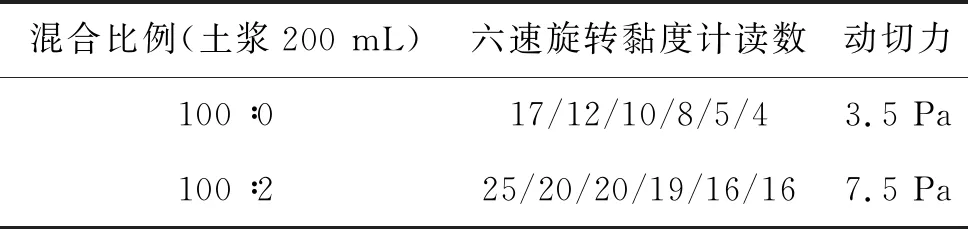

表2 不含水泥的漿體與鉀銨基鉆井液混合液的流變性

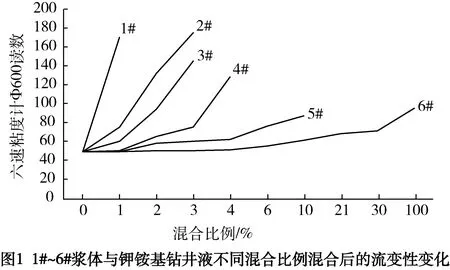

對比分析1#~6#漿體與鉀銨基鉆井液以不同混合比例混合后的流變性變化,結合上述實驗數據,以六速黏度計Φ600的數值為例,對比分析如圖1所示。由圖1可看出,礦渣漿體與鉀銨基鉆井液的混合比例最大,且對鉆井液的流變性影響幅度最小。水泥含量越高,混合比例越小;隨混合比例增大,六速黏度計Φ600讀數增大的速率越大,流變性改變幅度越大,對鉆井液的流變性影響幅度越大。

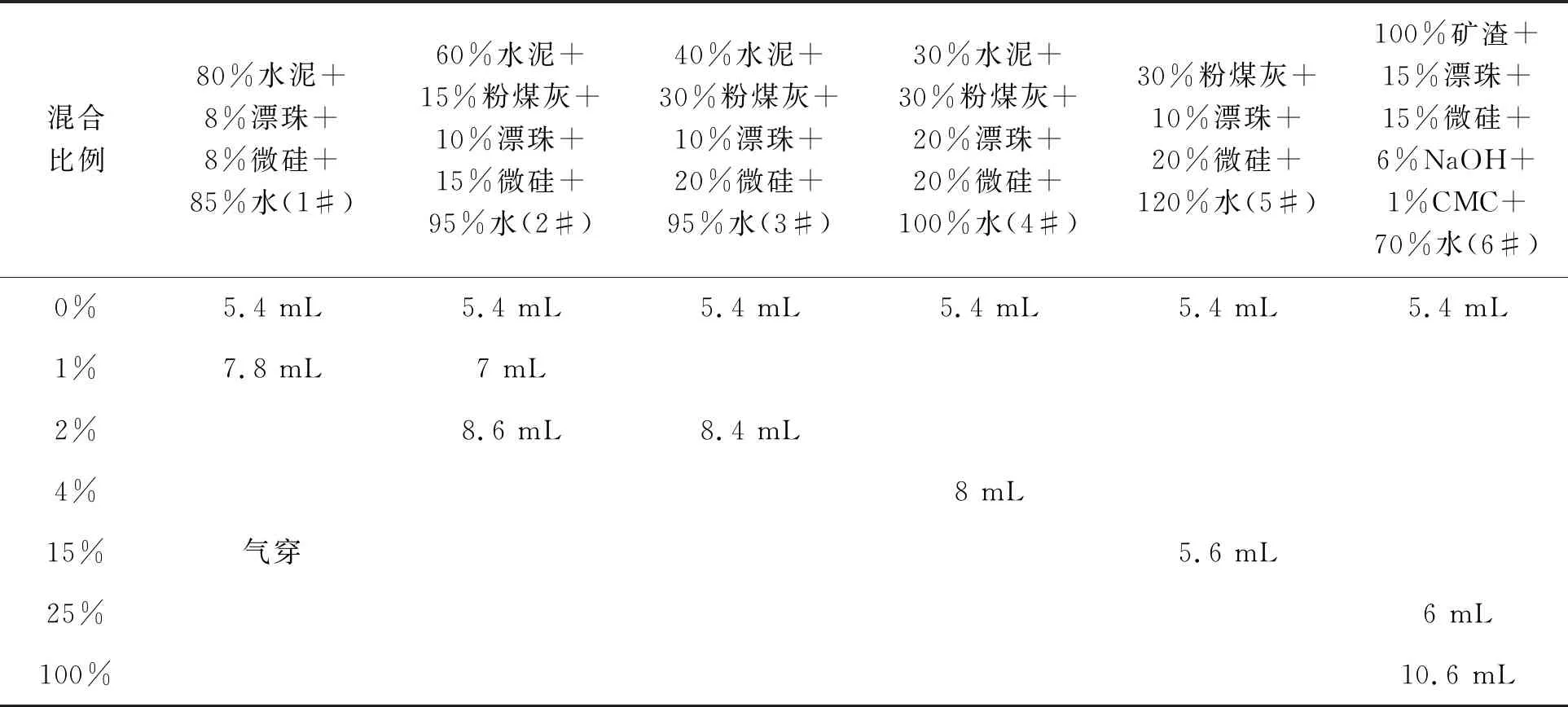

2.3 水泥漿、礦渣漿體對鉀銨基鉆井液失水性能影響

采用1#~6#漿體分別按照上述實驗結果中的最大混合比例與鉀銨基鉆井液進行混合,測定混合液的API失水性能。實驗結果對比表明:1#~4#漿體含有不同含量的水泥成分,以其各自的最大混合比例與鉀銨基鉆井液混合后,混合液的API失水相比混合前鉆井液的API失水增大45%~56%;5#漿體不含水泥成分,其余成分與4#一致,15%比例的混合液API失水性能與混合前鉆井液失水性能相差很小,增幅僅有3%。6#礦渣漿體與鉀銨基鉆井液25%比例混合的混合液API失水相比混合前增幅11%;1#~5# 漿體混合后的對比說明,水泥是影響鉆井液API失水性能的主要因素,礦渣漿體對鉀銨基鉆井液的API失水性能影響極小。

表3 不同水泥含量的水泥漿與鉀銨基鉆井液混合液的API失水量變化

3 水泥漿、礦渣漿體與鉀銨基鉆井液相容性原因分析

3.1 水泥漿與鉆井液不相容原因分析

李明、李早元等人認為,水泥漿對鉆井液鈣侵的影響較小,除鈣侵外,水泥漿水化產生的Fe3+、Al3+等高價金屬離子與鉆井液中的XC及KPAM等聚合物類處理劑接觸發生交聯生成凝膠。當水泥漿與鉆井液的摻混比例很小時(例如摻混比例為95%:5%),XC和KPAM在水泥漿中的含量為0.01%~0.015%和0.015%~0.05%,此時接觸污染可能還不嚴重[1-2]。本文實驗中,水泥漿與鉀銨基鉆井液的混合比例最大為100 ∶4,結合李明、李早元等人的結論,此時XC和KPAM在水泥漿中的含量小于0.015%和0.05%,接觸污染不嚴重;但實驗結果顯示水泥含量30%的4#水泥漿與鉀銨基鉆井液混合比例100 ∶4摻混后,鉆井液性能改變較為明顯,黏度和切力成倍增高,API失水增大48%。

本文采用4#水泥漿與土漿進行了相容性實驗,土漿配方為“水+5%膨潤土”,實驗數據如表4所示,實驗結果顯示,以土漿體積的2%稱取4#水泥漿,與土漿進行混合,混合液的流變性變化明顯,動切力增大2倍。結合本文的實驗數據,認為水泥與鉆井液不相容的主要原因仍是水泥漿中的水泥水化造成鈣侵,水泥漿隨水化進行,產生一定量的Ca2+、Mg2+等金屬離子,其中Ca2+、Mg2+與鉆井液中Na+發生離子交換,使鈉質黏土變成鈣質黏土,致使鉆井液流變性能變差。除去水泥鈣侵的影響,隨著混合比例增大,水泥漿中的其他固相顆粒也會造成鉆井液流變性變差,但對API失水性能影響較小。

表4 6#水泥漿與土漿混合液流變性變化

3.2 礦渣堵漏漿與鉆井液相容性原因分析

礦渣中的Si主要以硅氧四面體的形式存在,在空間結構上以正硅酸、焦硅酸為主及少量的架狀結構形式存在:一部分A1以四配位的形式存在,一部分A1以五配位的形式存在,更多的A1以六配位的形式存在;O大部分以橋氧形式存在,少部分O以非橋氧的形式存在[3]。

堿對礦渣的激發作用主要包括以下幾個方面:在OH-離子和水分子的作用下,礦渣的離子鍵和共價鍵破壞,促使礦渣結構快速解體分解成簡單的結構單元,形成堿溶膠及鋁硅酸鹽。不同結構單元在R+離子(Ca2+、Mg2-粒子等)的作用下形成穩定存在的中間絡合物,借助于硅烷基吸附水之間的氫鍵作用及硅酸的自聚合作用,結構的聚合度增加,形成堿性鋁硅酸鹽水化物[4-5]。礦渣與水接觸時,在OH-的極化作用下,礦渣顆粒表面的Si-0鍵、A1-O鍵及Ca-O鍵會斷裂,并以(H2SiO4)2-、(HSiO4)-、(H4AlO4)-及Ca2+的形式進入于水中。由于Ca-O鍵比Si-O鍵和A1-O鍵要弱得多,水中Ca2+濃度遠高于(H2Si04)2-、(HSi04)-、(H4A104)-;因礦渣需要堿激活,漿體中含有部分純堿和燒堿, 可參與離子反應,使多余的Ca2+生成CaCO3沉淀,或與鈣質黏土發生離子交換,生成鈉質黏土和CaCO3沉淀,可有效改善黏土的水化分散性能,使混合漿的濾失量增加減弱。因此,礦渣堵漏漿與鉀銨基鉆井液相容性較好。

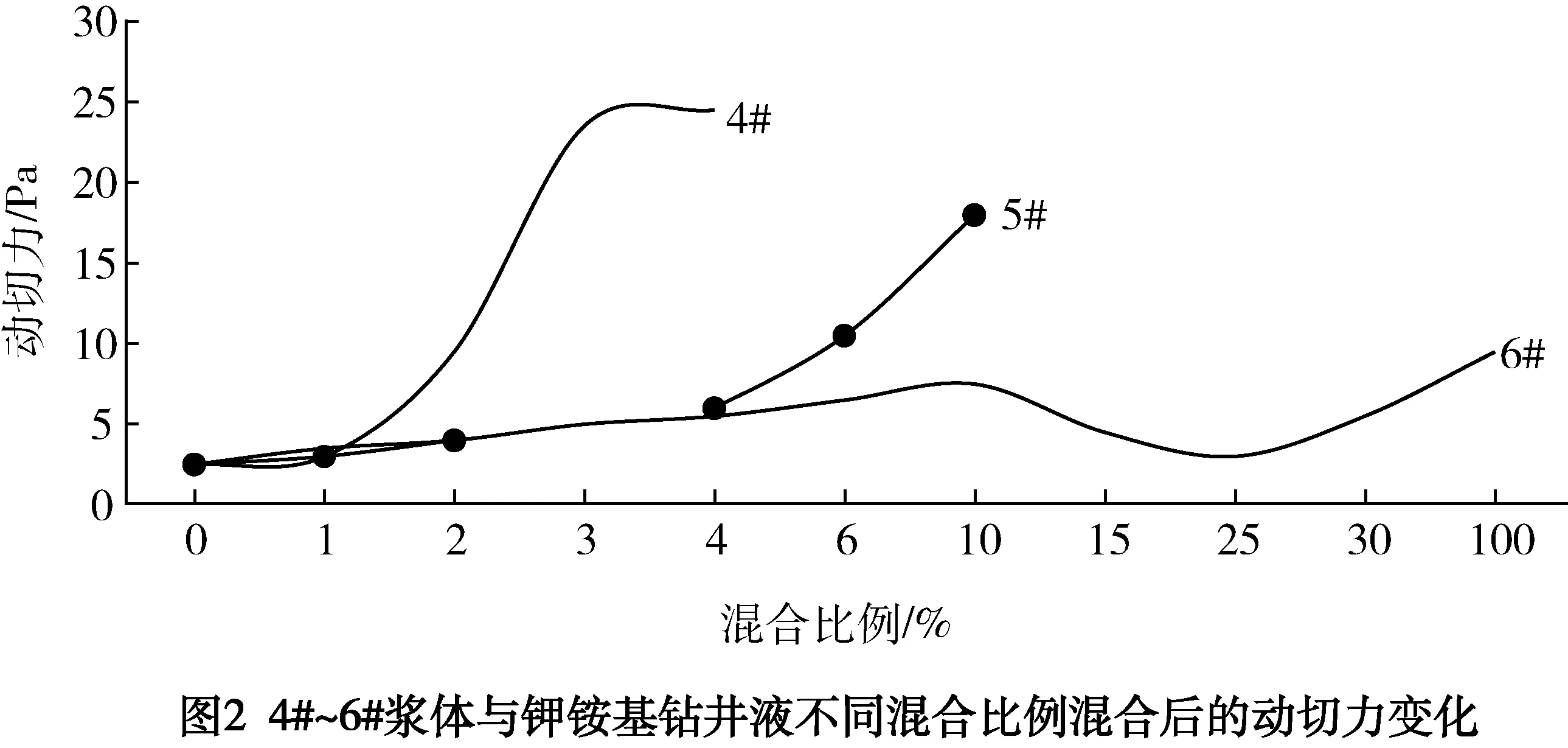

對比分析4#~6#漿體與鉀銨基鉆井液以不同混合比例混合后的動切力變化,如圖2所示。由圖2可看出,6#礦渣漿體與鉀銨基鉆井液的混合比例最大,混合比例<10%時,動切力隨混合比例的增大而緩慢增大,增大速率明顯小于4#、5#漿體;10%<混合比例<25%時,動切力隨著混合比例的增大而減小,此階段可能是因為隨著礦渣漿體的摻入量增加,純堿和燒堿的含量增加,更多的參與離子反應,改善了混合液的流變性;25%<混合比例<100%時,動切力隨著混合比例的增大而持續緩慢增大;6#漿體中除了礦渣,同時含有部分其他固相顆粒(與5#漿體的固相顆粒一致),隨著6#漿體的摻入量增加,混合液中的其他固相顆粒也逐漸增加,導致流變性變差。

4 結論

1)水泥堵漏漿堵漏過程中造成鉆井液性能變化的主要因素是水泥成分含量較大,鈣侵影響使漿體生成絮凝結構,流變性能急劇降低,失水增大。通過降低水泥成分含量可有效降低鈣侵影響,或通過純堿和燒堿對污染的鉆井液進行處理。

2)礦渣漿體與鉆井液相容性較好,實驗室內礦渣漿體與鉀銨基鉆井液1 ∶1的混合比例條件下,對鉆井液的性能改變幅度小于50%。通過調整礦渣漿體的固化性能及稠化時間,并加入適量的堵漏材料,可較好的實現堵漏能力,堵漏過程對鉆井液的污染影響較小,節省后期治理鉆井液性能的時間和成本。