發動機連桿靜態與動態特性的有限元分析研究

王英豪 汪蔚 張浩宇 周洋 張浩然

摘? 要:連桿作為發動機的主要傳遞動力的構件,承受著由活塞傳遞的周期性變化的氣體壓力作用,工作環境極其惡劣,因而其結構非常容易損壞。文中通過傳統的方法得出連桿的受力大小、方向與運動情況,并求解出了靜態研究所需要的邊界條件。利用ANSYS Workbench有限元軟件,得到連桿在最大拉壓工況下的應力與變形情況,為其優化分析打好了基礎。最后采用結構優化的方法對連桿進行了優化設計。

關鍵詞:發動機連桿;有限元分析;靜強度分析;動態分析;優化分析

中圖分類號:TK414? ?文獻標識碼:A ? ?文章編號:1671-2064(2019)24-0000-00

0引言

連桿是發動機中最為關鍵的機構,對發動機的發展有著非常之大的影響。本文借助于有限元軟件極強的計算能力和功能,仿真分析發動機連桿的靜強度和其動態運動特性,對最大應力值和最大變形量為約束條件對連桿的形狀進行優化分析,從而實現合理優化。

1連桿的靜態強度分析

1.1 連桿三維模型的建立以及有限元模型的處理

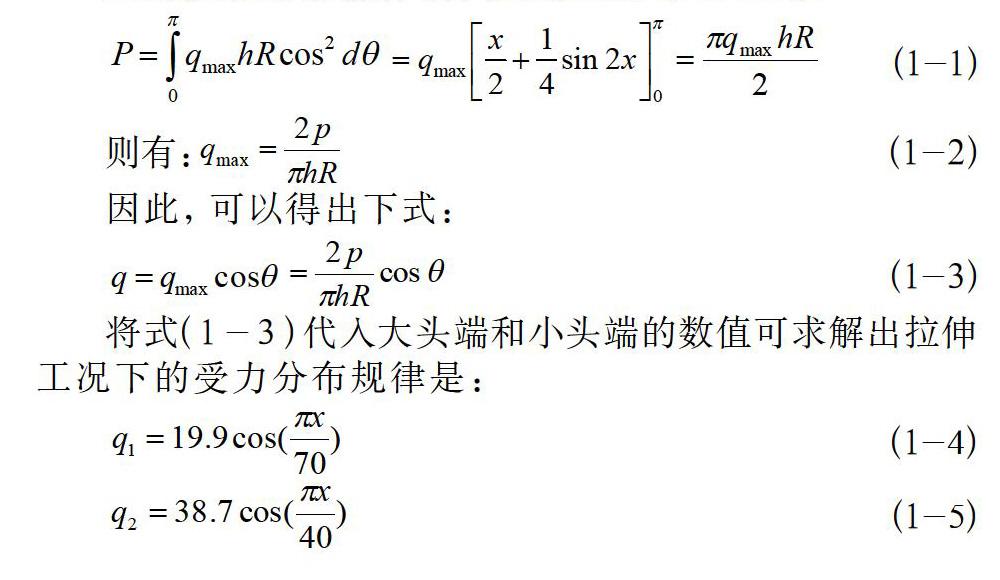

本文對連桿大小頭孔最大拉、壓受力按照180°范圍余弦規律處理。

壓力按照余弦規律沿圓周方向分布公式為:

上式中的依次為拉伸工況下連桿大頭孔和小頭孔施加的受力分布規律。

經分析計算,得出連桿大頭端的應力和變形分布如圖1,圖2所示。

由以上分析結果可知,連桿的最大應力出現在連桿大頭孔橫截面的左右兩側邊緣部位,最大應力值是237.11。連桿最大變形出現在連桿大頭端頂部區域,最大位移量是0.12416。

經分析計算后,得出連桿小頭端的應力和變形分布如下圖3,圖4所示。

由以上分析結果可知,在約束住發動機連桿的大端,使發動機連桿小端的受到拉力的情況中,連桿的最大應力出現在發動機連桿小頭端潤滑油孔位置,最大應力值是342.58。連桿的最大變形發生在小端頂部區域,最大位移是0.11541。

連桿的最大壓縮工況分析:

由式(1-3)并代入大端和小端的數值就能夠求解出壓縮工況下的載荷分布規律為:

經分析計算后,求解出連桿大頭端的應力與變形分布如下圖5,圖6所示。

由以上分析結果可知,發動機連桿的最大應力出現在靠近連桿小頭端的桿身的U型槽中,最大應力值是222.04。連桿的最大變形發生在整個大頭端的上半圓弧區域,其最大位移量是0.092735。

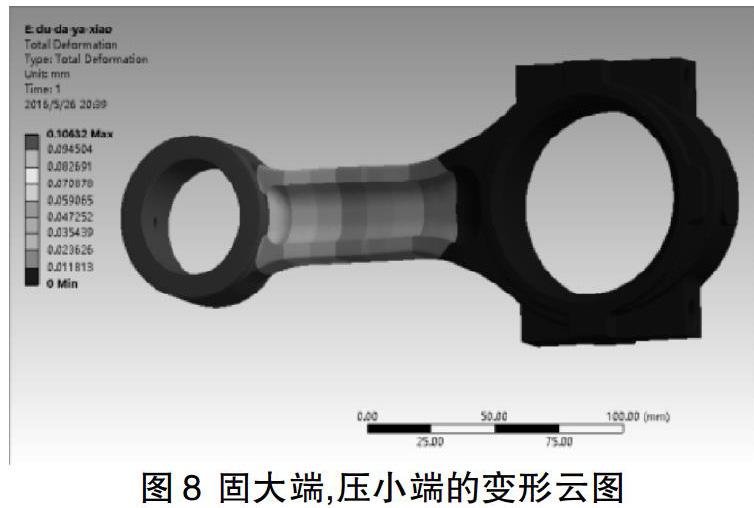

經分析計算后,得出連桿小頭端的應力和變形分布情況如下圖7,圖8。

由以上分析結果可知,發動機連桿的最大應力發生在連桿小端與桿身連接的過渡區域,最大應力值是321.92。連桿的最大變形發生在整個小頭端上,其最大位移是0.10632。

2 連桿的動態分析

在ANSYS軟件中,本文使用默認的BlockLanceos法。根據分析計算,發現發動機連桿的前3階模態頻率為零或接近于零。因前3階模態等于零或近似為零,說明其為剛體模態,從第4階模態開始的分析計算結果才是有用的。第7階模態之后,模型的形狀發生了明顯的彎曲和扭曲變化,表明施加的頻率和模型產生了共振現象。

由以上的分析可知,每一階非零振型中連桿的變形都很大,尤其是大、小頭孔的變形,已經變成了橢圓形。這將導致與其配合的零件之間發生嚴重的擠壓變形和嚴重磨損。最終會導致連桿軸頸相對于軸承,發動機活塞相對于發動機氣缸發生歪斜,引起連桿疲勞破環。

3 連桿的優化分析

3.1 連桿設計變量的參數化

(1)根據前面連桿的靜態研究和模態研究結果,選取可優化的設計變量如表1。

(2)確定連桿優化的目標函數,假設發動機連桿的密度是十分均勻的,選取連桿質量作為優化設計的目標函數。

(3)進行優化迭代,根據計算機軟件與硬件和可能得到的優化結果綜合分析選取迭代次數為30次。

3.2優化結果的分析

本文將連桿質量作為目標函數實行優化設計,比較三種最優結果的質量。僅通過比較連桿的質量可以得出,第一組的質量是最小的,比二組少2.13%,比第三組少3.87%。第一組結果顯示,其最大應力為437.6MPa,最大變形量為0.15958mm,最大變形量非常接近設置的變形量的上限。而第二組結果顯示,其最大應力為382.15MPa,最大變形量為0.15008mm。第三組數據質量與第一二組相差太大直接舍棄。因此,選取第二組作為最終優化分析的結果,優化后,連桿的質量減輕了9.0%。

比較選取的優化結果,發動機連桿的最大應力值為454.37,最大應力值遠小于許用應力值。其最大變形量為0.1425,小于約束變形量0.16。所以連桿強度滿足要求。雖質量減輕,但其局部的結構強度卻得到了優化。

4 結語

本論文主要對發動機連桿進行了靜態特性、動態特性和優化設計的研究。主要過程為計算連桿的運動和受力特性,用建成連桿實體模型,將其導入Workbench中實行靜態與動態特性分析研究。通過確保發動機連桿有足夠的強度和適當變形量的條件下,使連桿的質量減輕了9.0%,且形狀得到了優化。

參考文獻

[1]胡小華.摩托車發動機連桿疲勞可靠性分析及壽命預測[D].重慶交通大學,2014.

[2]寇淑清,楊慎華,趙勇,趙慶華.發動機連桿裂解加工及其關鍵技術[J].吉林大學學報:(工學版),2004,34(1):85-090.

[3] 戚剛,吳昌華,張南林.發動機連桿精細有限元分析模型和算法的研究[J].中國機械工程,2001,12(3):282-284.

[4]李騰騰,鐘紹華.ANSYS 的發動機連桿的模態分析[J].天津汽車,2010(4):25-27.

[5]王遠,朱會田,曹永晟,等.基于有限元法的發動機連桿疲勞強度分析研究[J].機械傳動,2010,34(3):68-71.

[6]阮帥帥,譚丕強,崔淑華.發動機連桿的有限元分析及結構優化[J].制造業自動化,2011,33(10):110-113.

收稿日期:2019-10-22

作者簡介:王英豪(1998—),女,江蘇淮安人,本科在讀,研究方向:材料成型及控制。

Finite Element Analysis of Static and Dynamic Characteristics? of Engine Connecting Rod

WANG Ying-hao, WANG Wei, ZHANG Hao-yu, ZHOU Yang, ZHANG Hao-ran

(School of Mechanics and Automotive Engineering, Jiangsu University of Science and Technology, Zhangjiagang Jiangsu? 215600)

Abstract:onnecting rod as the main transmission mechanism of the engine, which are subjected to the periodic change of the gas pressure by the piston, so its structure is very easy to damage. In this paper, the traditional method is used to obtain the force size, direction and motion of the connecting rod, and the boundary conditions are solved. By the ANSYS Workbench,the stress and deformation of the connecting rod under the maximum tensile condition and the maximum compression condition were obtained, which are the basis for the optimization analysis of the connecting rod.Finally,the structural optimization method is used to optimize the connecting rod。

Keywords: Engine connecting rod;Finite element analysis;Static strength analysis;Dynamic analysis;Optimized analysis