基于ANSYS Workbench 的高速電主軸靜動態性能仿真分析及優化

丘立慶

(南寧職業技術學院,廣西南寧 530008)

0 引言

高速電主軸是高速加工中心的最重要組件,其靜態、動態性能,很大程度上決定了高速加工中心的工作性能和質量。因此,有必要對其靜剛度、靜態變形以及固有頻率等方面進行全面分析,以驗證設計的科學性,為開展優化設計和力熱耦合特性分析打下基礎。

1 電主軸結構、關鍵參數及有限元模型

1.1 電主軸結構和關鍵參數

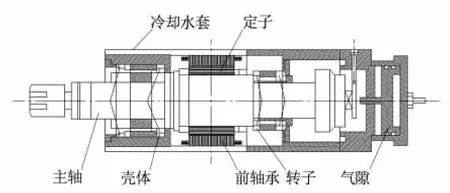

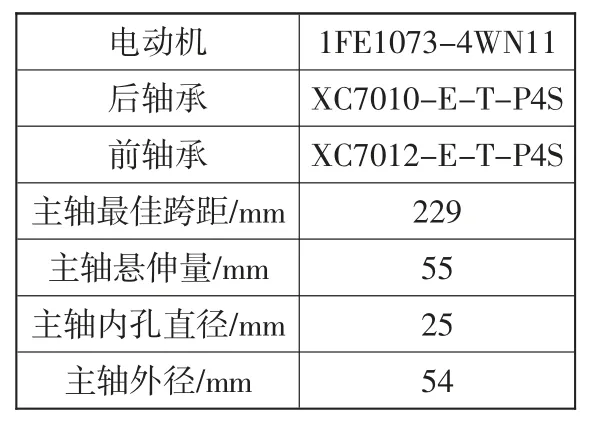

所研究的德產電主軸結構見圖1,關鍵參數見表1。電主軸支撐方式為前端固定、后端游走,前后軸承間放置電動機,軸承采用串聯連接方式以減少竄動,提高主軸剛度,外接觸球軸承背靠背安裝。后軸承尺寸相對較小,不會對電主軸產生很大影響,還有利于延長主軸的使用壽命。

1.2 建立主軸有限元模型

電主軸是階梯軸,支撐較多、中空,切削力作用于前端,彎矩經內裝電機轉子傳給主軸。在高速轉動下,前、后軸承支撐主軸,軸承在外力作用下會產生非線性彈性形變。創建有限元模型時,可以把它當成空間彈性梁,做如下的精簡處理:把角接觸球軸承當做彈性支撐,忽略其軸向剛度,只考慮其徑向剛度;把電機轉子和與其相同密度的軸材料畫上等號,并將其作為主軸的附加分部質量,轉化到主軸上;忽略轉速、軸承負荷等因素對軸承剛度的作用。

圖1 高速電主軸結構

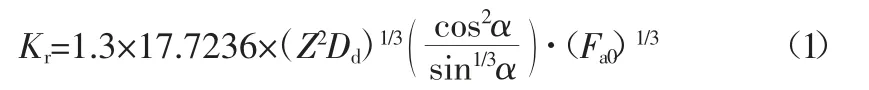

在已知軸向預緊力Fa0的前提下,結合陶瓷球軸承徑向剛度可按式(1)計算。式中,Fa0是軸承軸向預緊力,α 是接觸角,Dd是滾珠直徑,Z 是滾珠的數目。

根據軸承參數,前后軸承分別取75 N 和51 N的預緊力值。裝配后軸承預緊力計算方法:將軸承系數、接觸角系數、預緊力級別系數、混合陶瓷球軸承修正系數和裝配前預緊力5 個數值相乘,得到裝配后軸承預緊力的值。查機床滾動軸承手冊,可確定以上系數,5 個數值相乘可得前、后軸承裝配后的軸向預緊力為130 N,90 N。再按公式計算得到前、后軸承的徑向剛度:Kr1=285 N/μm,Kr2=211 N/μm。

結合簡化操作,利用ANSYS Workbench18.0 的Design Modeler 模塊構建電主軸實體模型。把相關材料信息填入,將40CrNi作為主材料(彈性模量2.1×105N/mm2,泊松比0.3)。主軸的網格劃分選擇自動劃分網格法,得到相應的有限元模型(圖2)。

表1 電主軸關鍵參數

2 高速電主軸靜態力學分析

圖2 電主軸有限元模型

電主軸靜態特性主要指其抵抗靜態外載荷作用變形的能力,是其剛度而非強度。電主軸剛度的主要影響因素是主軸的大小、形態、與之相關的組件質量、主軸與其他部件的裝載工藝,此外,與軸承的品種、個數、預緊和安裝形式等有一定關系。高速電主軸靜力學分析,是對主軸靜剛度的求解過程。主軸靜剛度包括軸向剛度和徑向剛度,相較而言,彎曲剛度也就是徑向剛度更加重要。電主軸前端在力Fr的作用下產生徑向位移為δ,Fr除以δ 的計算結果即為彎曲剛度值。

2.1 高速銑削條件下電主軸受力分析

電主軸受到的靜態外載荷主要是切削力,進行高速銑削加工時,靜態外載荷是電主軸所受的平均圓周切削力,按公式(2)計算。式中,CFC是系數、ap為背吃刀量,Ze為銑刀齒數,d0為銑刀直徑,ae是銑刀的側吃刀量,fz為每齒進給量,bc,ec,uc都是指數。

高速銑削精加工時,電主軸轉速通常>12 000 r/min,采用順銑方式,工件材料45#鋼,高速鋼立銑刀直徑16 mm,齒數4,每齒進給量0.08 mm,背吃刀量2 mm,側吃刀量2 mm。參照機械手冊可知,CFC,bc,ec,uc分別取68.2,-0.86,0.86 和0.72。計算求得電主軸平均圓周切削力FcavΣ為659.3 N。

2.2 計算作用于主軸的徑向力

高速銑削時,作用于電主軸的徑向載荷Fr可分解為縱向分力Fy和橫向分力Fx。采用順銑方式時,縱、橫向分力與電主軸平均圓周切削力FcavΣ的經驗比值分別是0.8~0.9 和0.35~0.4,取值0.85 和0.375,可計算得出縱向分力Fy=560 N,橫向分力Fx=247 N,計算得出在高速銑削作業時,主軸受到的徑向載荷Fr為612 N。

2.3 電主軸靜力分析

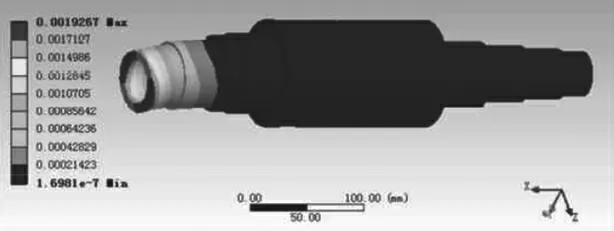

電主軸靜力分析主要進行切削力加載分析,計算得到的電主軸徑向載荷Fr為612 N。對前、后軸承支承使用ANSYS Workbench18.0 的彈性約束進行模擬,分析前后支承構成可以發現,他們都使用了二聯組軸承,前、后軸承剛度分別是285×2=570 N/μm 和211×2=422 N/μm。作為固定端的前軸承,需要添加相應的約束,與之相反,作為游動端的后端,軸向不受任何約束。經過添加約束的過程,并利用ANSYS Workbench 進行求解,得到如圖3 所示的電主軸靜態變形圖。

本高速電主軸設計要求中,對靜剛度K 的要求是210(N/μm)。由圖3 可知電主軸在加徑向載荷Fr求解后,主軸前端變形最大,變形量δ=1.9 μm,電主軸的靜剛度為:K=Fr/δ=322(N/μm)。計算結果表明,電主軸靜剛度符合要求。

圖3 高速電主軸靜態變形

3 高速電主軸模態分析

進行模態分析可以確定高速電主軸設計的振型、固有頻率等振動特性。振動特性是動態荷載結構設計的重要數據,也是動力學分析不可或缺的流程之一。根據數據可以判斷高速電主軸的薄弱部位,優化其設計,以提高數控加工中心的加工質量和精度。電主軸振動可分為自激振動、受迫振動和自由振動。電主軸振動會對其工作過程產生不良影響,如使刀具和工件之間的相對位置、速度發生變化,切削過程不穩定,限制切削效率和加工精度。因此,評價電主軸動態性能時,振動特性是重要內容。

描述結構振型時,可將各階振型線性疊加。相較于低階振型,高階振型對結構的振動和動態特性的影響不大。因此,電主軸振動特性分析通常取前5~8 階即可。利用ANSYS Workbench18.0 進行模擬分析,提取固有頻率、振型等振動特性相關信息,加上轉速得到表2 數據。

主軸轉速迫近系統轉速的臨界值時,將會發生嚴重振動,影響主軸壽命,更嚴重的情況將導致事故的發生。由表2 數據得出,2 階固有頻率與之對應的轉速78 610 r/min,是電主軸1 階理論上的最高轉速,而電主軸最大工作轉速24 000 r/min,遠低于其1 階臨界轉速的75%,據此判斷電主軸工作轉速符合安全要求,可以避免共振情況的發生。

表2 高速電主軸前6 階固有頻率、振型和對應轉速

4 結束語

對電主軸結構和關鍵參數進行簡要分析。運用ANSYS Workbench18.0 實現電主軸三維有限元建模,進行靜力學分析和模態分析,分析電主軸的靜剛度、臨界轉速、振型和固有頻率。總結得出設計的電主軸靜剛度滿足需求、最高工作轉速相比1階臨界轉速小很多,能減少振動。仿真分析結果可以為之后開展電主軸優化設計提供可靠依據。