聚丙烯擠壓造粒機齒輪箱齒輪開裂原因分析

劉燕山

(福建古雷石化有限公司生產技術部,福建漳州 363214)

1 概況

2016 年8 月,某公司聚丙烯裝置一線擠壓造粒機組齒輪箱齒輪發生損壞故障。該機組一直運行平穩,故障發生前出現規律的敲擊聲,幾天后解體檢修發現齒輪箱齒輪開裂。

該齒輪箱為國外進口,于2009 年10 月投用。2013 年12 月大修期間更換了所有滾動軸承,并對齒輪進行著色檢查,未發現異常。

該擠壓造粒機組年產量33 萬噸,機組設計運行8000 h/a,運行方式為連續運行,允許短時間停工加料。機組裝機功率9460 kW,實際運行扭矩75%,最高90%。斷裂的齒輪沒有單獨的圖紙,齒輪的基本尺寸:外徑1300 mm,內孔直徑380 mm,厚度380 mm。

2 分析樣品

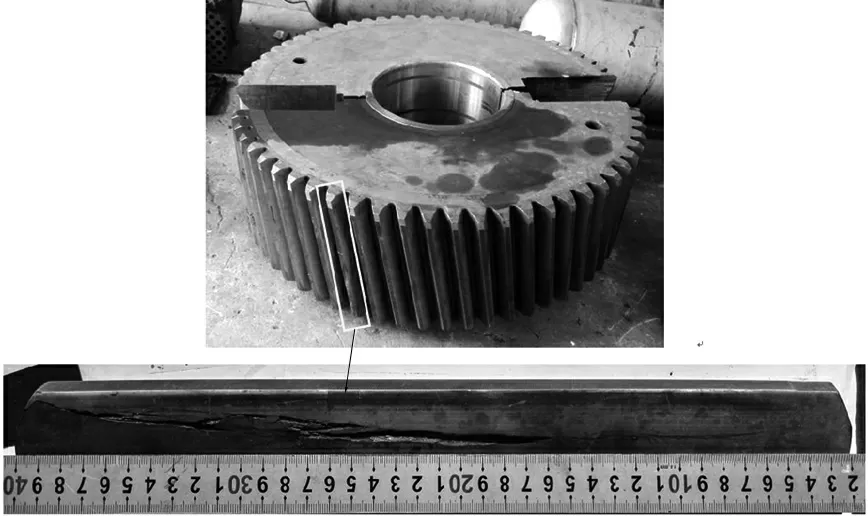

分析樣品見圖1,經檢查齒輪上的一個齒(圖1)存在開裂現象,裂紋長約340 mm。

圖1 分析樣品

3 結果分析

3.1 宏觀分析

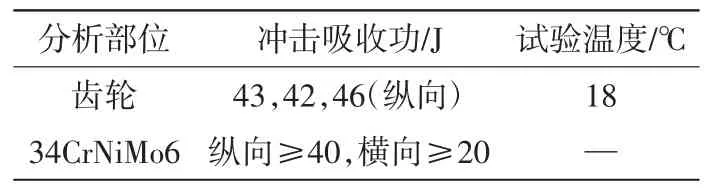

齒輪斷齒所在部位見圖2a,齒的一端面有穿透裂紋(圖2b),另一端面未見裂紋。齒兩側面均有裂紋,裂紋表面有金屬脫落現象,其一側裂紋一端位于齒頂,長約340 mm(距齒端部約38 mm);另一側裂紋的一端位于齒根,長約319 mm(距齒端部約61 mm)。齒輪其他齒未見開裂、點蝕和明顯磨損現象。

圖2 斷齒部位及裂紋宏觀形貌

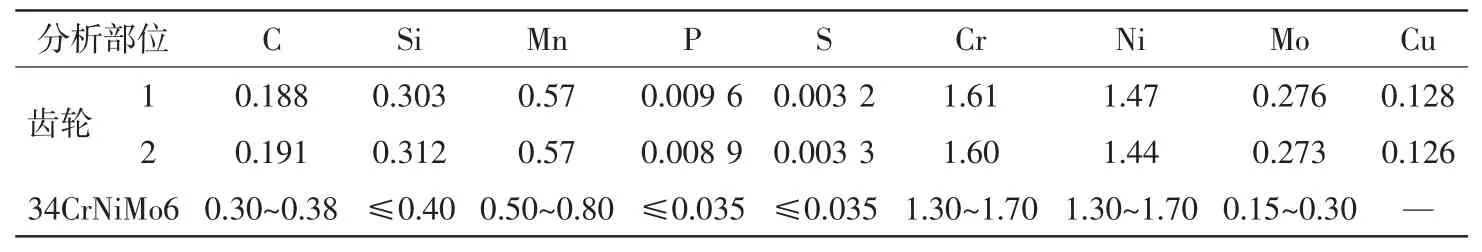

3.2 化學成分分析

對齒輪取樣進行化學成分分析,分析結果見表1。除碳含量偏低外,其他元素滿足DIN EN 10250-3 中對34CrNiMo6 的化學成分要求。

3.3 室溫拉伸試驗

對齒輪取樣進行室溫拉伸試驗,試驗結果見表2。試驗結果顯示齒輪材料強度較高。

3.4 沖擊試驗

對齒輪取樣進行沖擊試驗,試驗結果見表3。

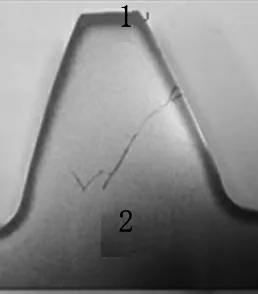

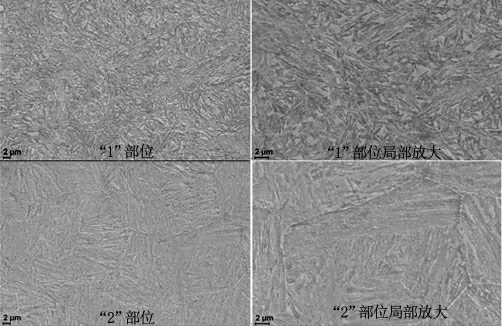

選取圖3 中“1”部位和“2”部位進行金相觀察,組織均為馬氏體,晶粒細小。其形態略有差異(圖4)。

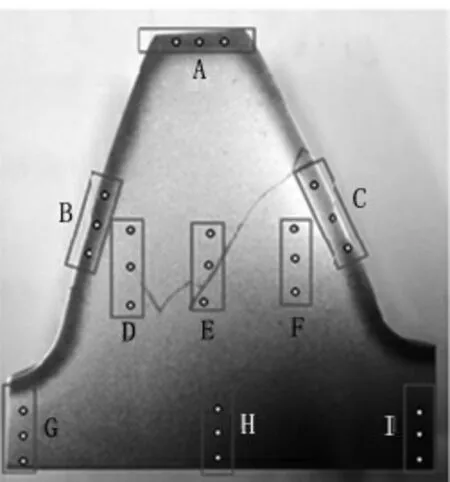

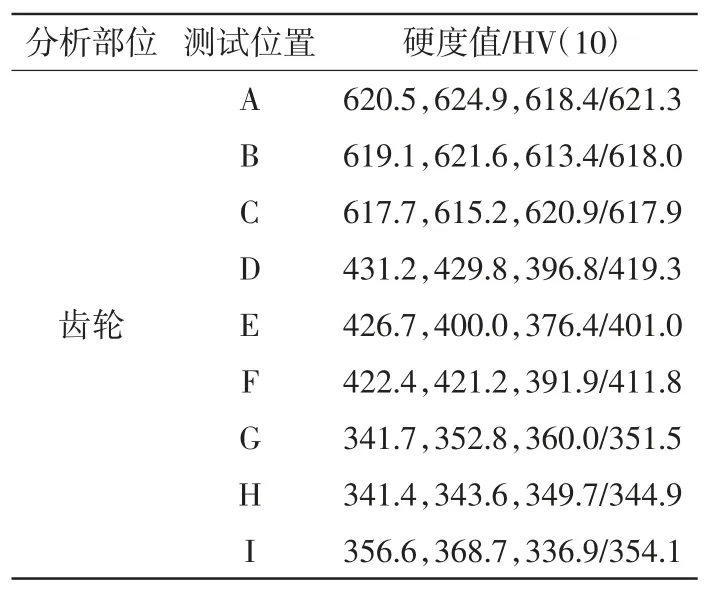

3.6 硬度測試

對金相試樣進行硬度測試,測試部位見圖5,測試結果見表4。齒輪近外表層(A,B,C)處的硬度615.2~624.9 HV,而其他部位(D,E,F,G,H,I)處硬度341.4~431.2 HV,表層硬度比其他部位硬度高約200 HV,說明齒輪做了表層硬化處理。

3.7 斷口分析

3.7.1 宏觀斷口分析

根據斷裂齒嚙合面和非嚙合面裂紋尺寸,裂口寬度及金屬破碎情況判斷,啟裂部位應靠近嚙合面側,并接近于齒長的中部位置。

表1 化學成分分析結果 w%

表2 室溫拉伸試驗結果

表3 沖擊試驗結果

將斷裂齒斷面分離后觀察斷口宏觀特征(圖6),發現斷面復雜,大小不一,臺階較多。但從斷面的擠壓及多數具有扇形斷面及貝殼紋特征,可以斷定斷口由多源疲勞斷裂形成。除疲勞斷面外,斷口上發現一處冶金缺陷。根據斷口整體宏觀輪廓及冶金缺陷所處位置判斷,冶金缺陷處應為最早引發疲勞開裂的疲勞源。

3.7.2 微觀斷口分析

圖3 金相組織的觀察部位

圖4 金相組織

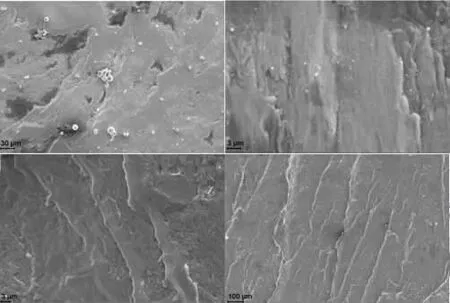

圖7 為齒輪斷齒斷口微觀形貌。由于受到疲勞過程中長期碾壓,使斷裂面擠壓磨損嚴重,但總體上還是表現出疲勞斷口的一些典型微觀形貌特征。

3.8 能譜分析

對齒輪裂紋部位及鋼中夾雜物進行X 射線能譜分析(表5)。分析結果表明,裂紋內塊狀或圓狀均與齒輪基體性質相同,屬線切割形成的金屬顆粒。齒輪夾雜物主要為脆性氧化物類(氧化鎂和氧化鋁),局部有塑性硫化錳夾雜。

4 失效原因分析

輪齒折斷有多種形式,正常情況下主要是齒根彎曲疲勞折斷。因為在輪齒受載時,齒根處產生的彎曲應力最大,再加上齒根過渡部分的截面突變及加工刀痕等引起的應力集中作用,當輪齒重復受載后,齒根處就會產生疲勞裂紋并逐步擴展,致使輪齒疲勞折斷。此外,在輪齒受到突然過載時,也可能出現過載折斷或剪斷。但該機組電機有過載保護,可以排除過載的發生。

失效齒輪斷裂從嚙合面節線附近啟裂,以約45°角向另一齒面疲勞擴展,裂紋擴展到齒厚度中心區域時轉為平斷口擴展一定程度后再轉向45°方向,最終在齒根處穿透。齒輪斷裂具有以下主要特征:

(1)齒輪材料化學成分、力學性能基本正常。

(2)裂紋貫穿齒厚,但未發生斷裂,也未見明顯塑性變形。

(3)多源、多臺階斷面、表面有金屬脫落。

(4)表面未見明顯的齒面磨損、變形及點蝕現象。

(5)開裂部位未見無結構或加工造成的應力集中。

圖5 齒輪硬度測試位置

表4 硬度測試結果

圖6 配對斷口宏觀形貌

查閱齒輪箱運行檢修記錄,此次開裂的齒輪為原裝齒輪,開裂前已累計運行約56 000 h。2013 年12 月齒輪箱檢修中更換了所有滾動軸承,齒輪著色檢查未發現異常。期間齒輪箱振動記錄未發出報警信號,未出現振動超標現象。機組運行期間電機電流穩定,齒輪箱未出現過載現象。

綜合分析認為,機組正常運行過程中,可排除運行中異常工況波動引起齒輪開裂的可能性。由于材料內部缺陷誘發疲勞裂紋,在疲勞裂紋擴展過程中有不斷在應力集中處萌生新的疲勞裂紋,多個疲勞源同時擴展并不斷匯合,最終造成齒輪齒開裂。

圖7 斷口微觀形貌

5 建議

(1)加強對制造廠制造過程的質量監控,確保設計制造過程數據、制造工藝的準確性。

(2)做好擠壓造粒機日常運行維護,定期化驗齒輪箱油品并做鐵譜分析,及時發現油品異常情況。

(3)合理制定擠壓造粒機檢修周期,在機組長時期高負荷或滿負荷運行情況下,應適當縮短機組的檢修間隔時間。

(4)機組大修期間,由于磁粉監測無法監測齒輪內部缺陷,應采用新的TOFD(Time Of Flight Diffraction,衍射時差法超聲檢測)監測技術,該檢測技術比常規超聲波監測可靠性高25%~30%,準確率達到80%~95%。

表5 金相試樣X 射線能譜主要元素分析結果