新型固相萃取技術在原油飽和分、芳香分分離中的應用

時圣潔,田松柏,劉穎榮,章群丹

(中國石化石油化工科學研究院,北京 100083)

原油的可加工性能與原油烴類組成密切相關,故開發原油烴類組成快速分析方法對煉油廠煉油方案的制定具有重要的指導意義。現有原油烴類分子組成分析方法[1-5]既費時又繁瑣,集中體現在實沸點蒸餾以及直餾柴油(180~350 ℃餾分)、直餾蠟油(350~540 ℃餾分)的組成分析上[6],該方法評價單個原油一般需要7~14天。近年來,氣相色譜模擬蒸餾法達到了快速獲取原油實沸點收率的效果[7],而在180~540 ℃餾分組成的快速分析方面,目前常采用預分離技術與氣相色譜-質譜(GC-MS)相結合的方法[8-10],但分析原油組成時預分離過程存在飽和分、芳香分交叉大以及分離效率低的問題。在油品預分離方面,目前常用的方法為固相萃取法,可將油品中烴類組分按照極性從小到大的順序預分離為飽和分、芳香分和膠質,實現原油中環烷烴和烷基苯的分離[11]。此外,固相萃取法還具有操作簡便、分離樣品量大、無需復雜設備等特點,分離效果與固定相對極性組分的吸附能力密切相關。當被分離原油為極性組分含量較少的輕質油品時,分離效果較好;被分離原油為極性組分較多的重質原油時,分離效果較差。近年來,分析人員對固相萃取的固定相進行了一些改進。文獻[12]標準方法中,采用硅膠(3 g)和氧化鋁(2 g)作固定相,分離單個原油需3~4 h,且洗脫試劑消耗量大,分離得到的飽和分和芳香分存在嚴重交叉,不能滿足烴類分子組成的分析要求。李鳳等[13]采用二氧化硅-氰丙基復合物作固定相分離原油,洗脫試劑用量小,但對重質原油的分離效果仍較差。Bennett等[14]采用銀離子負載二氧化硅作固定相,分離北海輕質原油和加利福尼亞重質原油,該方法樣品處理量大,分離效率高,但分離重質原油的能力有限。重質原油中一般含有大量的膠質等極性組分,在固相萃取過程中,極性化合物會迅速占據固定相的吸附活性位點,導致固定相的吸附能力下降。當分離樣品量較大時,樣品中極性組分會隨飽和分一起被洗脫,不能滿足后續GC-MS分析的要求。通過在固定相上負載活性組分,可以增強對極性組分的吸附能力,減小飽和分與芳香分的交叉。本研究采用負載銀離子填料為固定相的新型原油固相萃取技術,將原油分離為飽和分、芳香分和膠質,考察該方法分離原油的回收率、單次分離量、分離效率及重復性和普適性。

1 實 驗

1.1 原料和試劑

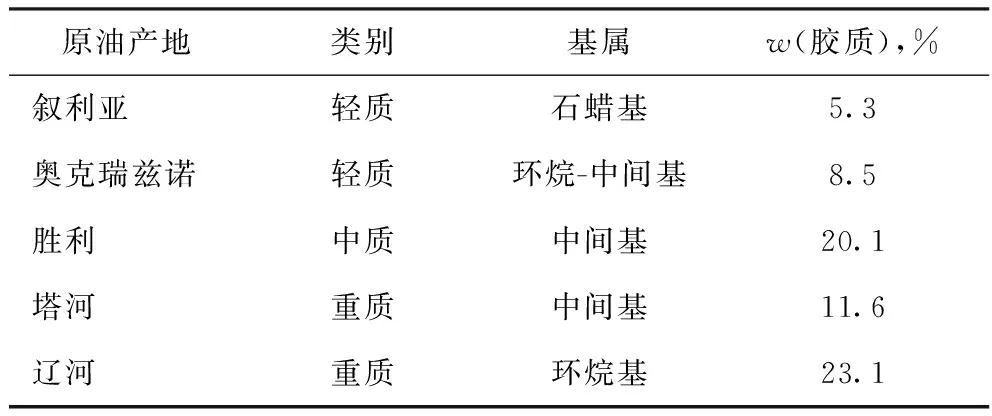

1.1.1 試驗油樣 試驗原油的產地有敘利亞、奧科瑞茲諾、勝利、遼河、塔河等,原油的類別及膠質含量見表1。

表1 原油性質

1.1.2 試劑 正己烷,分析純,天津科密歐化學試劑有限公司生產;二氯甲烷、乙醇,分析純,北京化工廠生產;硝酸銀,分析純,南京化學試劑有限公司生產;二氧化硅,青島海洋化工廠分廠生產;氧化鋁,國藥集團化學試劑有限公司生產;正三十烷,百靈威科技有限公司生產。氮氣、氦氣、氫氣,純度均為99.999%,北京氦普北分氣體工業有限公司生產。

1.2 固相萃取技術

1.2.1 固相萃取試驗過程 將固定相進行預活化并負載一定量硝酸銀。在固相萃取柱(柱長6.5 cm,內徑1.2 cm)中裝填一定量(約5 g)的固定相,將分離柱下端與抽真空系統連接。稱取一定量的原油樣品溶于正己烷中,先用正己烷潤濕固相萃取柱,然后將樣品加入固相萃取柱中,先用正己烷沖洗出飽和分,再用二氯甲烷沖洗出芳香分,最后用一定體積比的二氯甲烷/乙醇混合溶劑沖洗出膠質組分。

1.2.2 固定相分離效果的考察方法 固相萃取分離得到的飽和分和芳香分經GC-MS分析后,采用實驗室自編軟件,計算得到飽和分、芳香分的烴類組成。若飽和分中烷基苯質量分數小于5%,則認為固定相對強極性組分具有較好的吸附能力,分離效果較好。

1.2.3 回收率考察方法 采用上述方法分離柴油(180~350 ℃餾分),在分離得到的飽和分、芳香分中加入一定量的內標C30,結合實驗室自編軟件,計算可得飽和分、芳香分的收率。采用上述方法分離減壓瓦斯油(350~540 ℃餾分),將得到的飽和分、芳香分、膠質組分蒸干溶劑后稱重并計算回收率。

1.3 儀器及其工作參數

GC-MS聯用儀,型號為Agilent 7890GC/5975MS,帶FID檢測器,配有7683進樣器、G3180型微流控裝置,色譜柱為DB-1MS型(30 mm×0.25 mm×0.25 μm)。GC工作條件:進樣量5.0 μL,分流比10∶1,分析柱出口壓力0.026 MPa,進樣口溫度315 ℃,柱箱溫度在50 ℃保持3 min,然后以10 ℃/min的速率升溫至315 ℃,保持20 min。MS工作條件:EI電離方式,轟擊電壓70 eV,掃描范圍50~700 amu,離子源溫度250 ℃,GC-MS接口溫度350 ℃。FID工作條件:加熱器溫度350 ℃,氫氣流速40 mL/min,空氣流速400 mL/min,補償氣流速25 mL/min。

2 結果與討論

2.1 過渡金屬離子的選擇

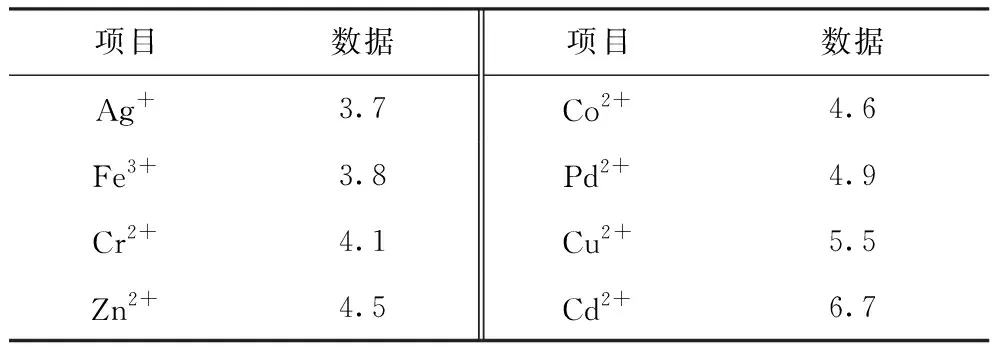

以極性組分含量較高的勝利原油為原料,普通固定相(不負載過渡金屬離子)分離得到的飽和分中烷基苯質量分數為8.3%,不能滿足飽和分中烷基苯質量分數小于5%的要求;過渡金屬離子負載的固定相分離原油得到的飽和分中烷基苯含量見表2。從表2可以看出,負載過渡金屬離子的固定相分離勝利原油得到的飽和分中烷基苯含量由小到大的順序為Ag+

表2 過渡金屬離子負載的固定相分離原油得到的飽和分中烷基苯含量 w,%

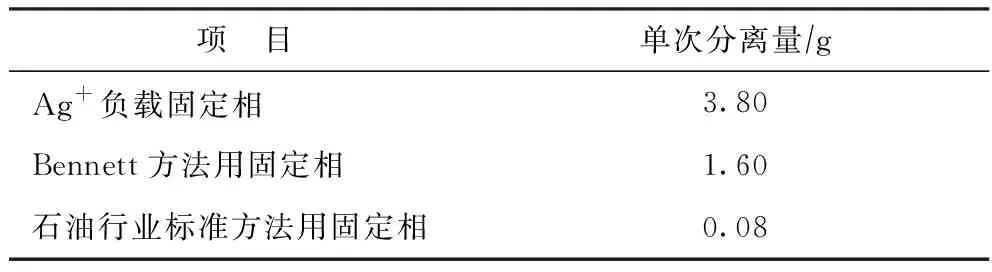

2.2 分離量的考察

分離量是指在保證分離得到的飽和分中烷基苯質量分數小于5%的情況下,固相萃取柱最多能夠處理的原油質量。采用相同的實驗方法,分別以負載Ag+固定相與Bennett方法[14]、石油行業標準方法[12]所用的固定相,分離勝利原油,得到各自的分離量,如表3所示。從表3可以看出,Ag+負載固定相的原油分離量為3.80 g,Bennett方法、石油行業標準方法的原油分離量分別為1.60 g和0.08 g。采用Ag+負載固定相方法的原油分離量是Bennett方法的原油分離量的2.4倍,是石油勘探標準方法的原油分離量的47.5倍。

表3 3種方法對勝利原油的單次分離量

2.3 回收率考察

由于GC-MS采集的主要是原油中180~540 ℃餾分的組成信息,故選取某柴油(180~350 ℃餾分)和某減壓瓦斯油(350~540 ℃餾分)進行回收率考察,以負載Ag+的氧化鋁作固定相分離餾分油的回收率見表4。從表4可以看出:①柴油的分離量為0.855 0 g,分離得到的飽和分質量為0.254 6 g,芳香分質量為0.596 1 g,飽和分和芳香分的總回收率為99.5%;②減壓瓦斯油的分離量為0.407 0 g,分離得到的飽和分質量為0.190 2 g,芳香分質量為0.159 4 g,膠質質量為0.054 4 g,飽和分、芳香分及膠質的總回收率為99.3%。

表4 負載Ag+的氧化鋁作固定相分離餾分油的回收率

2.4 洗脫速率的考察

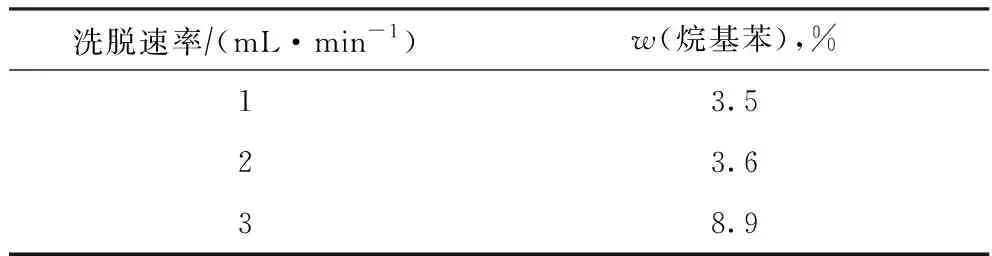

原油固相萃取分離過程中,洗脫飽和分的試劑(正己烷)沖洗過快可能會造成芳香分與飽和分共洗脫現象。為了避免上述情況,優化了飽和分的沖洗速率。不同洗脫速率下分離出的飽和分中烷基苯含量見表5。從表5可以看出,當正己烷沖洗速率為1 mL/min時,分離得到的飽和分中烷基苯質量分數小于5%,但分離效率較低;正己烷沖洗速率為3 mL/min時,飽和分中烷基苯質量分數大于5%,不能滿足分離的要求;正己烷的沖洗速率為2 mL/min時,既能實現飽和分中烷基苯質量分數小于5%,又能確保較高的分離效率。因此,將正己烷的洗脫速率確定為2 mL/min。

表5 不同洗脫速率下分離出的飽和分中烷基苯含量

將優化后的新型固相萃取方法分離各單個原油所需時間與Bennett方法[14]、石油行業標準方法[12]分離單個原油所需的時間進行對比,結果見表6。從表6可以看出,新型固相萃取方法、Bennett方法、石油行業標準方法分離單個原油所需時間分別為5,20,180 min,新型固相萃取方法的分離速率是Bennett方法分離速率的4倍,是石油行業標準方法分離速率的36倍。

表6 不同固相萃取技術分離各單個原油的時間

2.5 重復性考察

采用新型固相萃取方法分離5次勝利原油,得到飽和分中烷基苯質量分數分別為1.2%,0.9%,1.0%,0.9%,1.0%,5次分離結果的標準偏差為0.12%,方法的重復性較好。

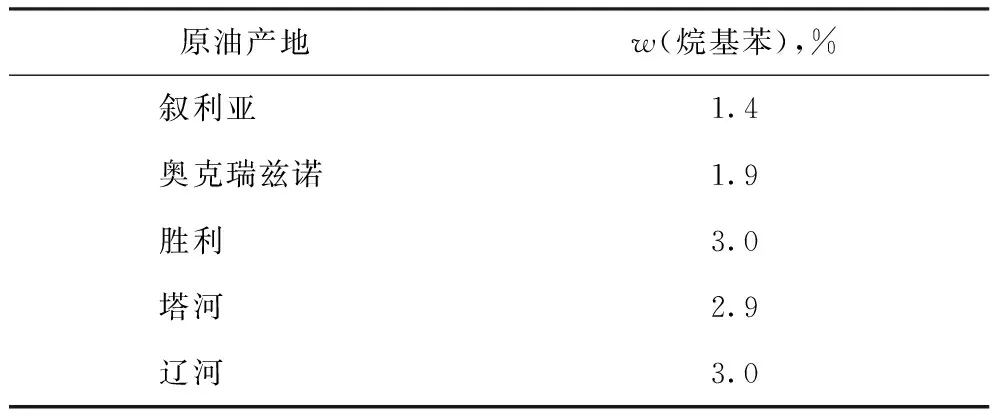

2.6 普適性考察

不同原油的性質、組成存在一定差別,原油類型、基屬及膠質含量都可能會影響固定相對飽和分、芳香分的分離效果,從而影響固相萃取方法的適用范圍(即普適性)。采用新型固相萃取方法分離不同基屬、不同膠質(含大量強極性組分)含量的輕質、中質、重質原油,所得飽和分中烷基苯的含量見表7。從表7可以看出,優化后的原油固相萃取技術分離不同基屬、不同膠質含量的輕質、中質、重質原油得到的飽和分中烷基苯質量分數均小于5%,表明該新型固相萃取技術具有較好的普適性。

表7 原油分離后飽和分中烷基苯含量

3 結 論

(1)負載過渡金屬離子的固定相對原油的分離效果由大到小的順序為Ag+> Fe3+> Cr2+> Zn2+> Co2+> Pd2+> Cu2+> Cd2+,其中分離效果最好的是負載Ag+的固定相。

(2)采用Ag+負載固定相方法的勝利原油單次分離量是Bennett方法的原油分離量的2.4倍,是石油行業標準方法的原油分離量的47.5倍;采用該方法分離柴油(180~350 ℃餾分)和減壓瓦斯油(350~540 ℃餾分)的回收率分別為99.5%和99.3%;分離5次勝利原油所得飽和分中烷基苯含量的標準偏差為0.12%,方法的重復性較好;采用該方法分離不同基屬、不同膠質含量的輕質、中質、重質原油得到的飽和分中烷基苯質量分數均小于5%,方法普適性較好。