民用飛機緊固件裝配工具可達性技術研究

馬壯

摘 ? 要:本文主要研究了民用飛機緊固件裝配工具可達性分析方法,闡述了虛擬裝配環境下的仿真流程,從研究緊固件裝配工藝流程入手,通過采用距離測量和模擬仿真相結合的方法進行分析,使得在飛機產品研發階段能夠分析大部分情況下裝配工具的可達性,提高結構設計合理性及可裝配性。

關鍵詞:裝配工具 ?虛擬裝配 ?仿真分析 ?可達性分析

中圖分類號:V262.4 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-098X(2019)02(b)-0010-02

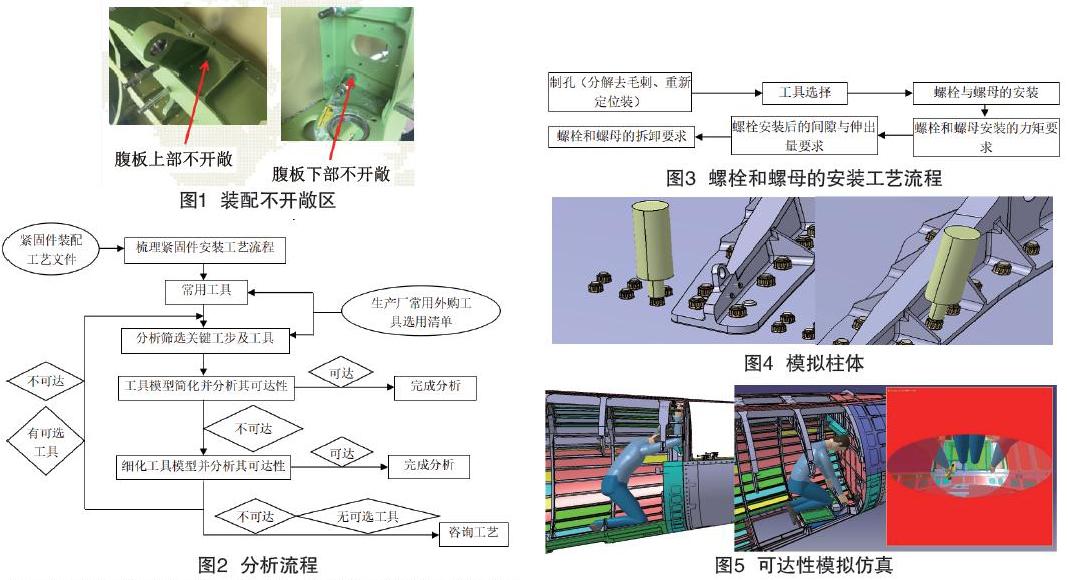

目前結構設計過程中會重點考慮結構維修可達性,主要包括是否給維修人員預留了相關的維修通道,需要操縱的部件是否可達、可操作,維修過程中是否會對維修人員產生危險等。對某型號試驗件制造跟產過程中發現了一些緊固件裝配工具可達性差的問題,如圖1所示。這些“問題緊固件”的出現會給制造及裝配帶來極大困難,甚至會導致零件返工或報廢的情況發生。需要采取行之有效的可達性分析方法,在結構詳細設計階段及時發現設計缺陷,減少因不合理設計導致的裝配周期延長或零件返工報廢,對降低飛機制造成本、縮短飛機設計周期具有十分重要的意義。

1 ?總體分析框架

1.1 分析方法及流程

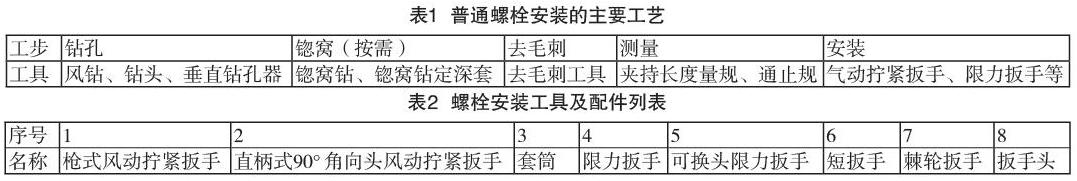

不同種類緊固件的裝配工藝流程不同,所使用的工具也有區別,需要形成一種可行的裝配工具可達性分析思路,以用于不同緊固件的分析判斷。

首先需要梳理緊固件的一般安裝方法和常用裝配工具,根據緊固件安裝方法將安裝工具引入到虛擬裝配環境。根據安裝工具的外形特點,將工具簡化成常見的幾何包絡體,通過分析包絡體與周圍結構件之間的關系判斷該工具的可達性。但這種包絡體的模擬是對工具相對保守的一種簡化,當簡化包絡體與結構略微干涉情況下需要將細化的工具模型引入到虛擬裝配環境中進一步判斷。若對常用工具的分析結果為不可達,則需要與裝配工藝協商討論解決方法。緊固件裝配工具可達性分析流程如圖2所示。

1.2 虛擬裝配環境

為了實現緊固件裝配工具可達性的分析與驗證需要建立以設計為中心的虛擬裝配體系,其中需要包括:虛擬人體建模、基于數字樣機技術實現的裝配對象、裝配工具、裝配場景、裝配過程仿真模型等[1]。

2 ?實例分析驗證

以普通螺栓為例,分析其裝配工具可達性。

2.1 螺栓的一般安裝工藝

螺栓和螺母的安裝工藝流程如圖3所示[2]。

螺栓安裝過程中對應的裝配工具如表1所示。

鉆孔、锪窩、測量過程可選擇開敞一側進行施工,去毛刺過程可以將組件拆解進行施工,螺栓的安裝受制于螺栓的安裝方向只能在固定側施工,容易出現工具不可達現象,認為影響可達性的關鍵工步為螺栓的安裝。

2.2 常用安裝工具

螺栓的常用安裝工具主要有氣動工具和手動工具。安裝工具及配件見表 2。多種套筒具體選用可參考Atlas公司提供的相關文件《LD_Catalogue_Sockets_Bits》[3],扳手頭具體選用可參考文件《LD_Mechanical_Wrenches》[4]。

2.3 可達性分析

2.3.1 是否滿足釘桿插入要求

安裝螺栓時需要先將緊固件放置到已制備孔中,確定釘桿末端是否與結構干涉。如果不滿足要求則認為該緊固件不可安裝,安裝工具不可達。

2.3.2 是否有可選氣動安裝工具及套筒

緊固件周邊結構需滿足工具放置的空間要求,即以緊固件釘線為中心,以釘桿末端面為起始面,存在一個圓柱體空間以容納安裝工具。

以EP6PTX32 HR10-AT風動擰緊扳手為例。以緊固件軸線為中心,以螺栓桿末端面為起始面,沿螺栓安裝方向依次模擬直徑17.5mm高39mm和直徑44mm高136.6mm的圓柱,如圖4所示,大小柱體直徑分別由工具槍頭最大外徑及套筒外徑(D/d)最大值決定。模擬圓柱體與緊固件周圍結構沒有干涉,則認為該工具可達。

上述建立的模擬柱體是快速初步判斷安裝工具是否可達的情況,所建立的模擬柱體選取了各工具尺寸外形最大包絡體,如出現微小干涉,則需要通過DELMIA軟件進行仿真,建立以設計為中心的虛擬裝配環境,并進行可達性分析,如圖5所示。

2.3.3 是否有可選手動安裝工具及套筒

如果氣動安裝工具不能滿足可達性的要求,則需要選擇手動安裝工具。以棘輪扳手ATHR500為例,決定模擬柱體直徑和高度的尺寸數據分別為棘輪扳手頭部的寬度及棘輪扳手頭部高度與套筒長度之和。沿著螺栓安裝方向模擬如圖4所示的柱體進行可達性分析。若手動安裝工具仍然不能滿足可達性要求,則需要咨詢裝配工藝尋找可行解決方法或進行結構設計優化。

2.4 緊固件裝配效率考慮因素

手動工具所具備小巧易操作等特點,對于個別緊固件可直接考慮手動工具進行可達性分析。若出現大批量同類緊固件的情況,需要優先考慮外形尺寸相對較大裝配效率較高的氣動工具。

3 ?結語

虛擬裝配是判斷飛機裝配工具可達性的一種有效方法,其關鍵因素是虛擬裝配環境的建立。同時,本文提供了一種簡便的分析方法,使設計者主要通過距離測量,能夠快速完成大部分可達性的分析。針對不同緊固件裝配方法的差異,通過分析其裝配工藝流程確定影響工具可達性的關鍵工步十分重要,對于大批量緊固件可有效提升裝配工具可達性判斷的效率。

參考文獻

[1] 夏堅.民用飛機虛擬維修可達性技術研究[J].民用飛機設計與研究,2017.

[2] 國防科學技術工業委員會.HB-Z223.2-2003飛機裝配工藝第2部分螺栓安裝[S].

[3] LD_Catalogue_Sockets_Bits. www.atlascopco.com.

[4] LD_Mechanical_Wrenches. www.atlascopco.com.