聚合全流程自動化系統開發

文/馬英

1 軟件系統開發

所開發的軟件系統總體結構由以下主要部分組成:

1.1 模擬數據庫

采用數據接口技術和位數映射技術,建立了DCS系統和上位機軟件系統的數據通道。它是軟件計算的實時數據源,也是軟件系統計算結果的數據存儲庫。

1.2 質量指標軟測量系統

利用基于模型的軟測量技術,可以實時在線檢測和顯示生產過程中無法直接測量的與操作控制相關的質量指標和部件。本項目涉及的指標包括聚合物分子鏈長度分布、聚合度、pH值、總固含量、剩余單體和硫丁腈鈉濃度等。

1.3 生產管理軟件系統

充分發揮動態數據庫和在線統計計算功能,完成在線原材料能耗統計、成本核算等。通過人機界面進行工藝分析、調整和調度決策,完成日、班、期歷史數據的報表均值和統計分析,是工程師和操作工進行工藝分析、調整和調度決策的有用工具。

1.4 故障診斷與報警系統

除了預測軟測量值和中間計算值的超限故障外,還應根據車間要求開發聚合釜入口八股流率故障診斷預報系統。

1.5 人機友好界面開發

根據上述系統的接口要求和工藝人員的軟件操作要求,開發了本項目的人機友好接口。除主界面外,還有聚合、單關、清洗、故障診斷和統計管理界面。每個界面都配有相應的操作功能,如參數設置、曲線顯示等。

2 模型的開發

過程建模是控制論研究的基礎,也是數字信息處理技術和過程分析的基礎。它涉及多個領域的知識,是系統開發的創新和難點。本項目涉及的主要數學模型有:

2.1 聚合釜模型

采用改進的宏觀動力學模型,結合神經網絡和回歸模型的方法,建立了三種聚合反應器的混合模型。為了提高模型的精度,通過實驗研究得到了p-h值與亞硫酸鹽濃度與操作條件之間的實時定量關系。從DCS輸入數據收集,處理,和亞硫酸濃度p H回歸模型(模型1),反應熱量模型和神經網絡模型(模型2 ~ 4),和過程的模型參數k1、k2、k3和聚合物總p,最后使用丙烯腈聚合動力學模型,上網轉化率和聚合物的平均分子量。

2.2 汽提塔模型

汽提塔是一種復雜的蒸餾塔。采用嚴格的機理模型方法,結合裝置的工程結構,分別建立了單塔模型。

2.3 水洗機模型

該機本質上是旋轉真空過濾機。針對過濾過程的復雜性,將機理與回歸相結合,建立了真空旋轉洗滌機的半機理回歸模型。

2.4 高剪切溶解器和消泡塔模型

采用機理分析方法,建立了高剪切溶解器和消泡塔的機理模型。

3 質量指標在線檢測軟件系統

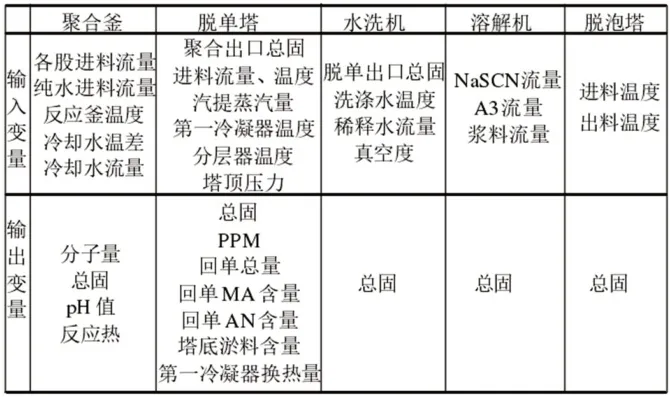

利用現代控制理論中的估計技術,在線檢測整個過程各個環節的質量指標,開發了在線運行的計算機工程軟件系統。涉及裝置輸出(主導)變量和選擇的輔助變量圖1所示,生產過程中工藝操作人員所關心的質量指標都已在內。

在軟測量儀器的編程與實現過程中,嵌入了誤差處理、尺度變換、瞬時輸入變量按時間分布加權處理、動態滑動處理和軟測量結果平均處理。為了適應對象的時變、工況或負荷變化,模型在系統使用過程中需要有一定的泛化。為了保證檢測精度,有必要對模型進行校正。參數估計模塊根據需要對模型參數進行估計、存儲和修改。

4 故障診斷系統

聚合釜在聚合生產過程中是工藝絲錐的來源、關鍵設備和產品。聚合反應機理復雜,影響因素多,操作難度大。故障診斷尤其重要根據工廠的要求,故障診斷和報警系統聚合釜進料流率是發達,和水箱的液位之間的關系模型提供原材料和實際流量建立了通過使用基于解析模型的故障診斷方法。由于原料的投料條件不同,系統實現的難點是根據各自的投料條件建立合適的模型同時,由于液位計液位波動測量誤差較大,采用數據處理技術對輸入液位數據和輸出偏差數據進行相應的滑動平均和毛刺去除處理。

5 生產管理軟件

圖1:軟測量系統輸入輸出表

聚合生產管理軟件系統是利用數據庫、網絡等技術,完成實時的生產數據采集、統計計算和數據存儲,最后自動生成班次報表、日報表和一段時間的平均報表。它不僅取代了繁瑣的人工數據和手工計算,但也反映了生產信息及時和相關的重要數據,為工程技術人員提供重要的決策信息和管理,觀察和掌握設備的操作,為生產經營決策提供強有力的支持,實現企業利益與軟件技術的提高。

6 系統軟件程序結構

根據不同的語言平臺和功能,總體結構大致可分為三個模塊:后臺軟測量模型計算模塊、前臺界面顯示(動態數據顯示、報警顯示、歷史數據存儲顯示、參數設置等)模塊和中間數據庫模塊。根據系統的軟測控和現場工藝人員的要求,整個系統的人機界面由六個部分組成:

(1)聚合過程中軟測量界面;

(2)單工序軟測量接口;

(3)用于水洗、溶解和消泡過程的軟測量接口;

(4)故障診斷系統接口;

(5)參數設置界面;

(6)管理窗口。

各子界面具有實時曲線顯示、歷史數據查詢和顯示功能。

7 結束語

綜上所述,聚合全自動化系統是在設備現有DCS系統的基礎上開發的,數據通過企業內部局域網傳輸,將企業運營、過程控制和運營管理作為一個整體。以數據和模型為核心,利用上位機軟測量、優化和故障診斷技術,形成設備信息集成系統,對現場試驗數據進行深度處理,開發工程應用軟件。