膜結構浮動環處褶皺的產生原因及對策分析

張惠琴

【摘要】在傘(錐)形膜結構的最高點處,經常會用到浮動環,在其施工中,各個膜片在最高點處用浮動環連接。借助浮動環,可以很方便的把膜片安裝到位,并且可以給膜片施加預應力。但是其附近往往會出現褶皺,這不僅影響結構美觀,對膜結構的力學性質產生影響,并且皺褶部分引起的重復變形可能會引起膜材破裂。本文對浮動環處褶皺產生的原因及如何減少褶皺進行了分析。

【關鍵詞】膜結構;浮動環;降低褶皺

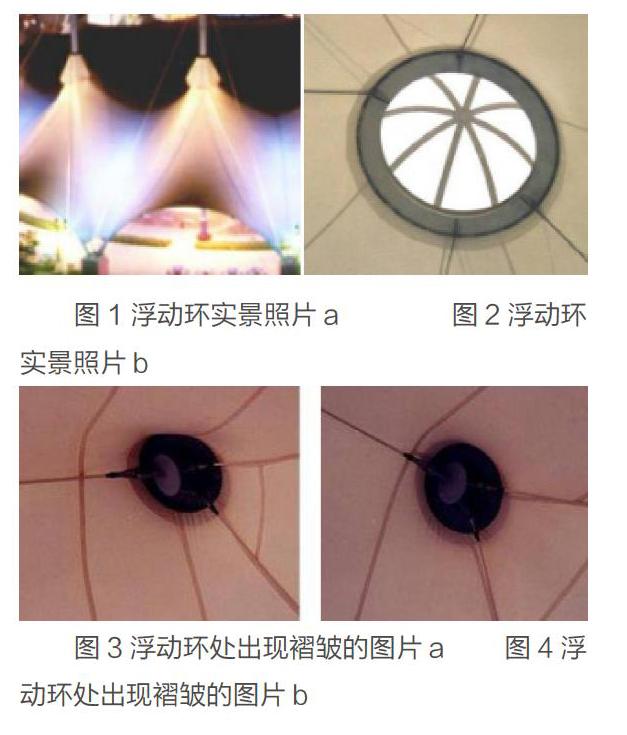

浮動環在傘形膜結構中應用很普遍(圖1、圖2所示),借助浮動環,可以很方便的把膜片安裝到位,并且可以給膜片施加預應力。浮動環,它不僅僅是節點構造和建筑功能的需求,還可以通過改變位移來抵抗外荷載。索膜在與浮動環連接時,由于索頭有一定的尺度空間,導致索頭處的脊索無法給膜片提供環向張力,從而容易產生褶皺。圖3,圖4為實拍的工程中浮動環處出現褶皺的照片。褶皺的出現不僅會對膜結構的美觀及受力性能造成影響,甚至會造成膜材破壞。因此,本文總結了浮動環處褶皺產生的原因并提出降低褶皺產生的措施。

1、浮動環處的褶皺產生原因分析

1.1模型與實際不吻合

在膜結構的設計模型中,脊索與膜是不分離的,膜面張力通過脊索和邊界索

傳遞給下部結構。而在施工過程中,由于構造尺寸的原因,浮動環處索和膜一般需要分離。索膜分離后,由于失去了脊索的支撐,與浮動環平行方向的膜的預張力減小。并且,在索膜分離部位,索會對膜產生一個集中力,在這個集中力作用下,膜面會產生微小位移,從而容易產生局部褶皺。

1.2 膜片裁剪中浮動環處應變補償值取的較小

把空間膜曲面展開成平面膜片過程中,需要釋放膜面預張力。膜面預張力的

釋放是通過取應變補償值來實現的。施工過程中首先把膜片在地面拼裝好,然后套在浮動環上,整體吊裝。由于此處張拉膜材比較困難,為了保證膜片能套在浮動環上,此處的應變補償值比其它部分取得要小些,這樣就導致浮動環處膜材的預張力變小,從而容易產生褶皺。

1.3裁剪分析中近似程度較大

裁剪分析中往往采用找形和荷載分析階段的模型,這樣會造成裁剪下料時較

大的誤差。在找形和荷載分析階段,對于結構的節點做法和邊界做法一般是不會考慮的,為提高計算速度,膜、索、桿、梁計算單元的劃分不會很細,能滿足內力分析即可。但是,在裁剪階段,這樣的模型不夠精確,經裁剪分析得到的平面膜片誤差大,導致褶皺產生。

1.4膜材焊縫布置方向的影響

按平面投影形狀劃分,膜材焊縫的布置分為放射狀、環形和與邊界平行三種

布置方式。放射狀的布置方式更美觀,是建筑師們青睞的布置方式。對于后兩種布置方式,因為焊縫比較分散,集中在浮動環處的焊縫較少,所以焊接應力相對小些。而對于放射狀的布置方式,因為所有的焊縫都集中于浮動環處,所以局部焊接應力較大,應力分布不均勻,容易產生褶皺。

1.5 施工工藝的影響

在施工過程中,膜面預應力應逐步均勻的導入,以保證膜面應力能均勻有效

的傳遞給索和邊界。但是,施工過程中由于人為因素,導入的預應力不均勻或達不到設計需要的預應力,就會出現褶皺。

2、降低褶皺發生的措施

2.1 裁剪分析重新建模

在結構找形和荷載分析階段的膜結構模型中,索膜分離部分只有一個膜單元,

在裁剪分析階段這樣的模型精度不夠,建議把索膜分離部分膜單元的網格加密,重新建模,更好地模擬出失去索支撐的膜單元的內力重分布情況,由裁剪分析得到的裁剪條元精度更高。本在裁剪分析的模型中,把索膜分離部分膜單元的網格加密,同時加密為兩個網格即可滿足精度要求。

2.2 優化設計方案

建筑師在進行膜結構造型設計時,盡量設計直徑大于50cm的構件式浮動環。這類浮動環因為直徑較大,應力分布相對較均勻,膜片較易連接,在施工中一般可以避免較大褶皺的出現。

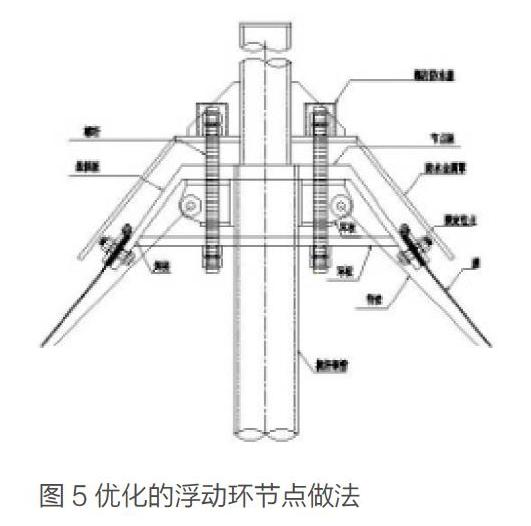

2.3優化浮動環節點做法

由于褶皺產生的直接原因是索頭存在的尺度空間導致脊索在索頭處無法給膜片提供環向張力,造成索膜分離。若在浮動環的施工做法中,把節點板向外延伸后再繃膜,減少索膜分離的距離,降低褶皺出現的可能。同時為了減少繃膜后膜對懸挑板的剪切力,該做法中增加一個環板來抵抗剪切力。

2.4 強化施工安裝階段的監測

傘型膜結構在施工時,需要用千斤頂頂升支撐桿,初始頂升時可以適當快一些,在接近設計標高時,要注意減慢頂升速度,并隨時觀測膜面情況,確保膜面傳力均勻。在頂升過程中,要密切注意膜面形狀的變化,遇到膜面受壓時要停止頂升。同時在整個頂升過程中采用位移控制為主,應力控制為輔的控制方法,可以保證結構體系最終幾何、應力狀態的正確性。

結語:

本文對傘型膜結構浮動環處褶皺產生的原因進行了探討總結并提出降低褶皺產生的措施,以期對膜結構的施工有一定的參考意義。