低速永磁同步電動機降低齒槽轉矩的方法

陳俊杰, 遲長春

(上海電機學院 電氣學院, 上海 201306)

低速永磁同步電動機一般是指轉速低于500 r/min的電動機,此類電動機在許多工業運輸領域如電梯系統、碼頭傳輸、礦山機械中很常見。低速永磁同步電動機需要降低齒槽轉矩,提高整個轉動裝置穩定性和運行效率。本文選取的電動機轉速為110 r/min,通過Ansys18.2軟件仿真,比較電動機在不同極弧系數、偏心距和斜槽角度下的齒槽轉矩的大小,分別選取各組的最佳值;對齒槽轉矩值最小的三相反電勢波形和氣隙磁密波形分別仿真,進行諧波分析,說明在降低齒槽轉矩的同時,三相反電勢和氣隙磁密也有所改善。

1 齒槽轉矩研究現狀

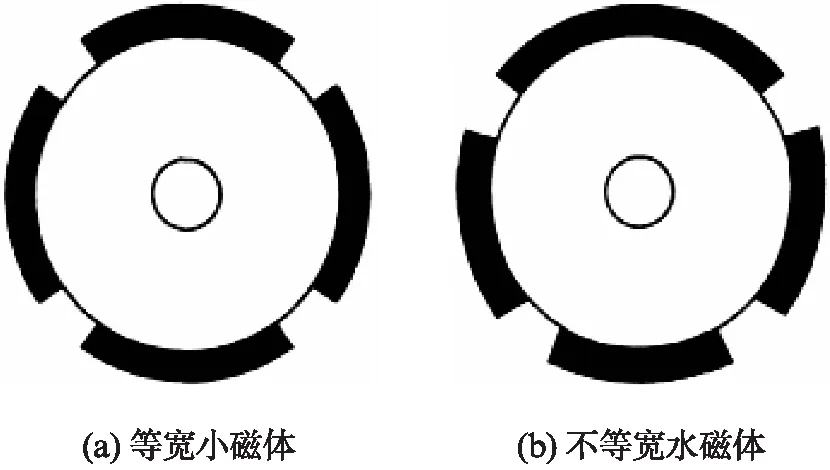

對降低齒槽轉矩的方法和關于電動機齒槽轉矩的研究較多。在磁鋼形狀優化領域,文獻[1]研究了偏心永磁體對電動機氣隙磁密波形的影響,在該電動機模型下,原永磁體結構的電動機氣隙磁密諧波含量為21.47%,而使用了最優偏心永磁體的電動機諧波含量僅為5.83%,氣隙磁密的諧波含量大幅下降。文獻[2]研究了降低由轉子端部效應引起的齒槽轉矩問題,為了減小齒槽轉矩的幅值,控制電動機的轉矩脈動在較低水平,對永磁體外弧邊緣進行形狀優化,使用這個方法后,齒槽轉矩相比之前下降了75.9%,電動機的轉矩脈動也較小。文獻[3]研究了內置式永磁同步電動機齒槽轉矩偏大的問題,讓電動機的反電勢盡可能大,以齒槽轉矩幅值和諧波畸變率最小作為目的,提出了4種永磁體形狀及其相應的磁化方向模型。優化后電動機的齒槽轉矩幅值減少了26.8%,對應的諧波畸變率減小了64%。這種不等寬度的永磁體優化方法在削弱齒槽轉矩幅值和減小電動機轉矩脈動方面效果明顯。永磁體的寬度是指永磁體的極弧系數。不等寬度的永磁體與傳統永磁電動機永磁體的分布不同。傳統永磁電動機的永磁體是等寬度、等間隙、均勻排布的,其轉子結構是完全對稱的。而不等寬永磁體和傳統的不一樣,對轉子永磁體的重新設計,減小了電動機齒槽轉矩的基波和諧波,顯著降低了電動機的齒槽轉矩。文獻[4]在不等寬度永磁體削弱齒槽轉矩的基礎上作進一步研究,不改變電動機用磁總量,重新分配永磁體寬度,其具體模型示意圖如1所示。此種方法雖然可以減弱齒槽轉矩和轉矩脈動,但是電動機的輸出轉矩會有一定程度的降低[5-8]。

圖1 永磁體轉子沖片圖

本文綜合上述文獻,針對低速表貼式永磁同步電動機齒槽轉矩偏大的問題做如下研究:在轉子側,優化磁鋼的偏心距,改變磁鋼的極弧系數,調整電動機磁鋼之間的距離從而得到極弧系數對于齒槽轉矩大小和相位的影響;在定子側,通過運用斜槽的方法,根據不同的斜槽角度,可以進一步減小齒槽轉矩并優化齒槽轉矩的波形。本文運用Ansys18.2軟件對電動機模型做優化設計。

2 齒槽轉矩的解析

永磁同步電動機相對于其他電動機具有較高的功率密度、良好的動態性能以及在寬運行范圍保持高效率等特點[9-11]。在永磁同步電動機參數中,齒槽轉矩占有重要的地位。這是因為齒槽轉矩會產生轉矩脈動進而影響電動機的運行狀態,使電動機產生振動和噪聲。而在整個電動機控制系統中,由于齒槽轉矩的產生會影響電動機位置角和轉速的整定,影響整個控制系統的精度,需要對電動機的齒槽轉矩做進一步研究。

計算齒槽轉矩的方法有很多,常見的計算方法有能量法和麥克斯韋法。本文用能量法來說明,即

Tc=

(1)

式中:Tc為電動機磁極產生的齒槽轉矩;R1和R2分別為電樞外徑和轉子外半徑;LFe為電動機的鐵心軸向長度;n為整數,使nQ/(2p)為整數;μ0為氣隙磁導率;Q為槽數;Br為磁感應強度;Gn為傅里葉第n次展開系數;α為某一指定永磁體的中心線和某一電動機指定齒的中心線之間的夾角。

當電動機開始旋轉時,電動機磁鋼極弧部分對應的電樞齒和電動機磁鋼之間的磁導基本沒有變化,所以其周圍的磁場基本不發生改變,所儲蓄能量也基本不發生改變。但是在磁鋼兩側的一小段空間里,磁導的變化則非常大,這會引起儲能的變化從而導致齒槽轉矩的產生。用磁場能量的角度來表示齒槽轉矩為

(2)

式中,W為磁共能。

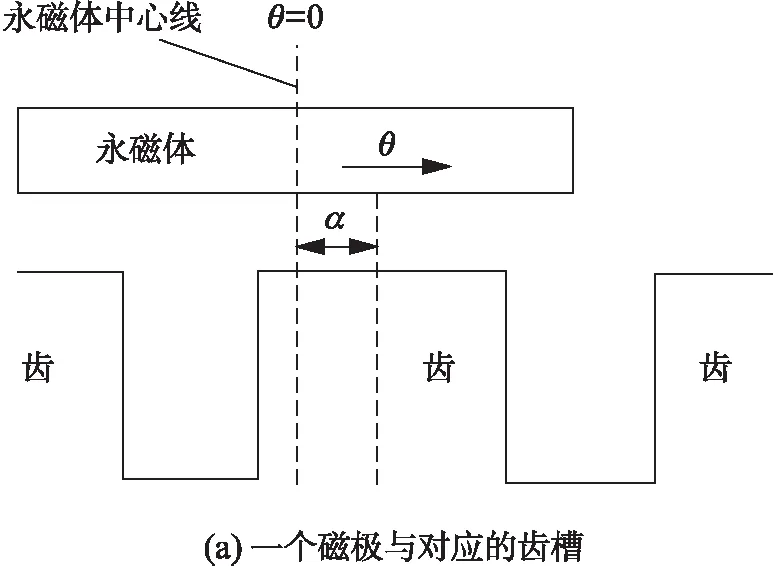

圖2所示為齒槽轉矩產生原理。從電動機學理論可知:當電動機的永磁體相對或者離開電動機的槽口時,齒槽轉矩近似為0;當永磁體兩側位于電動機槽的中間時,電動機的齒槽轉矩會變大。但是通過實際有限元仿真可得:槽口對著永磁體兩側邊緣時,齒槽轉矩實際并不是最大,具有一定的偏差。本文假設電動機槽口與永磁體的相對運動為正時,產生正齒槽轉矩;遠離永磁體時,產生負齒槽轉矩。在電動機運行的過程中,各個磁極與槽口產生的轉矩相互疊加,總和就是電動機齒槽轉矩的值。

圖2 齒槽轉矩產生原理

若不考慮飽和情況,假設電動機鐵心的磁導率為無窮大,電動機磁場儲存的能量可作為永磁體與電動機氣隙中的磁場能量,電動機內磁場儲存的能量取決于電動機的結構尺寸、永磁體的性能以及定轉子之間的相對位置,可表示為

(3)

式中:Wa為氣隙磁場能量;WPM為永磁體磁場能量;V為體積元。

氣隙磁密沿永磁電動機電樞表面的分布可近似表示為

(4)

式中:Br(θ)為永磁體剩余磁感應強度在氣隙中的分布函數;g(θ,α)為空氣隙的有效長度排布;hm為永磁體磁化方向的長度。故

(5)

式中,δ為氣隙有效長度。

(6)

式中:Gsn為G2(θ,α)的n次傅里葉展開系數。

(7)

可以得到齒槽轉矩的通用表達式

(8)

式中:LFe為電樞鐵心的軸向長度;z為槽數;R1為電樞外徑;R2為轉子外半徑。

可以看出,并不是所有的Bsn展開系數對Tc都有影響,只有nz次系數才對其有用,且n滿足使nz/(2p)的結果為整數,因此可以減小nz次Bsn的分解系數幅值來削弱Tc。

3 齒槽轉矩研究仿真及其分析

3.1 電動機模型建立

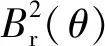

選用48槽40極電動機,具體參數如表1所示。本文對低速永磁同步電動機做仿真。

表1 電動機主要參數

3.2 電動機磁鋼極弧系數的選取

極弧系數是指極弧長度占極距的比例,是描述在一個極距范圍內實際氣隙磁場分布情況的系數,其大小由磁場的分布曲線決定,與勵磁磁勢分布曲線形狀、空氣氣隙均勻程度和磁路飽和程度有關[12]。極弧系數比較常見的為0.6、0.65、0.7、0.75、0.8。本文討論極弧系數對齒槽轉矩的影響,通過對比不同極弧系數比較齒槽轉矩的大小。

極弧系數對齒槽轉矩的影響分析見圖3,由圖3可知:極弧系數為0.7時,電動機的齒槽轉矩最小是1.37 N·m。結合調整偏心距和斜槽可進一步減小齒槽轉矩。

3.3 電動機斜槽法運用

斜槽是較早出現的一種降低電動機齒槽轉矩很有效果的技術[13]。磁極的分段斜極法是將電動機槽的角度偏移一定的角度,減小電動機氣隙的磁導,選取極弧系數為0.7,觀察斜槽角度不同電動機反電勢波形的正弦性,并比較齒槽轉矩的大小。

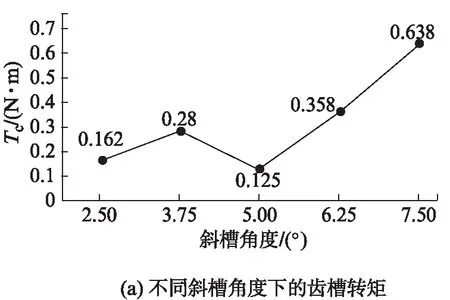

轉子斜槽與定轉子槽配合有關系,當轉子齒數小于定子齒數時,一般斜過1個定子齒距,當轉子齒數(Z2)大于定子齒數(Z1)時,一般斜過Z2/Z1倍的定子齒距[14]。本文選用的48槽40極電動機屬于前一種情況。分別取1/3槽(2.5°)、1/2(3.75°)、2/3槽(5°)、3/4(6.25°)和1個槽(7.5°)進行對比分析,以優化電動機齒槽轉矩。斜槽角度對齒槽轉矩的影響分析見圖4。由圖4可知:在斜槽角度為2.5°后,齒槽轉矩為0.162 N·m,與之前相比減小,當斜槽是3.75°、5°、6.25°和7.5°時,齒槽轉矩分別是0.28 N·m、0.125 N·m、0.358 N·m和0.638 N·m。綜上所述,當斜槽角度是5°的時候,齒槽轉矩最小,效果最好。

圖3 極弧系數對齒槽轉矩的影響分析

圖4 斜槽角度對齒槽轉矩的影響分析

3.4 永磁同步電動機偏心距的選取

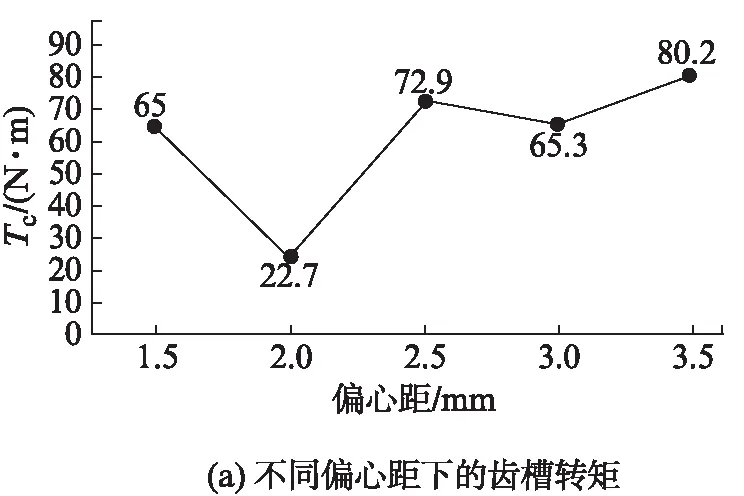

在極弧系數0.7和斜槽角度5°的情況下,研究通過調整永磁同步電動機偏心距減小齒槽轉矩和相位的影響[15]。本文選取偏心距數值為1.5、2.0、2.5、3.0和3.5 mm,具體分析如圖5所示。

圖5 偏心距對齒槽轉矩的影響分析

在確定電動機極弧系數和斜槽角度的基礎上,進一步研究電動機偏心距大小對于電動機齒槽轉矩的影響。

分別選取偏心距1.5、2.0、2.5、3.0和3.5 mm進行比較,齒槽轉矩分別為65、22.7、72.9、65.5和80.2 mN·m,顯然當偏心距是2.0 mm時,齒槽轉矩最小。

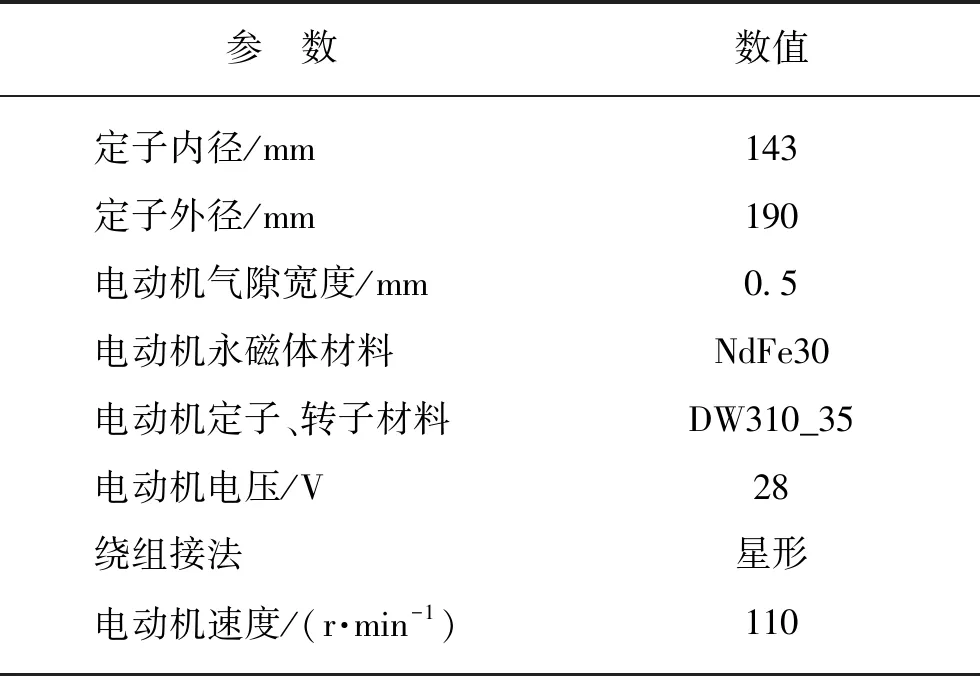

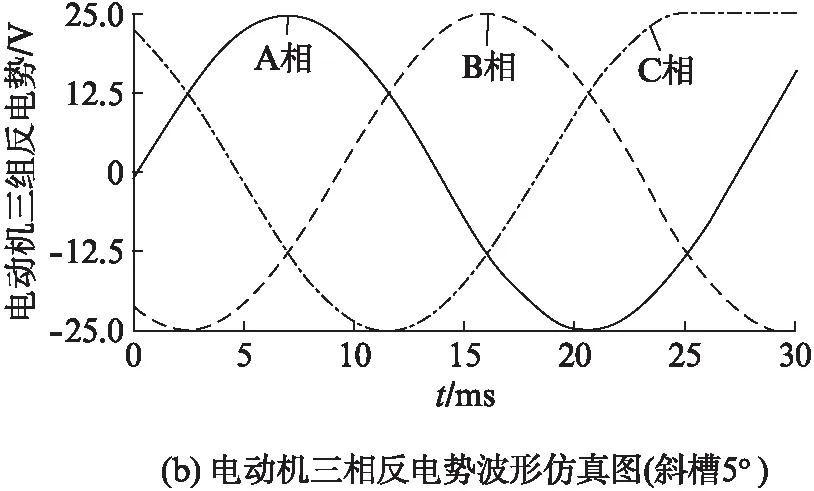

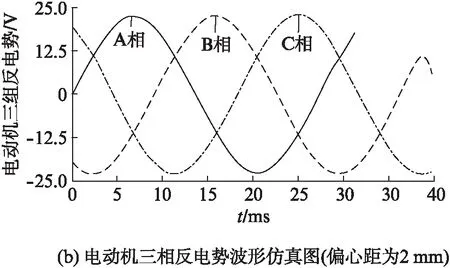

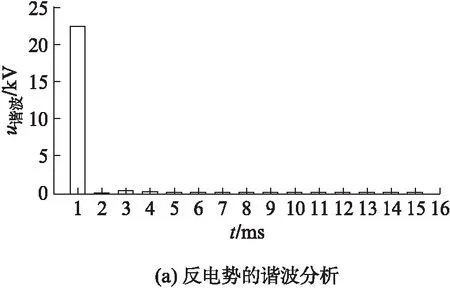

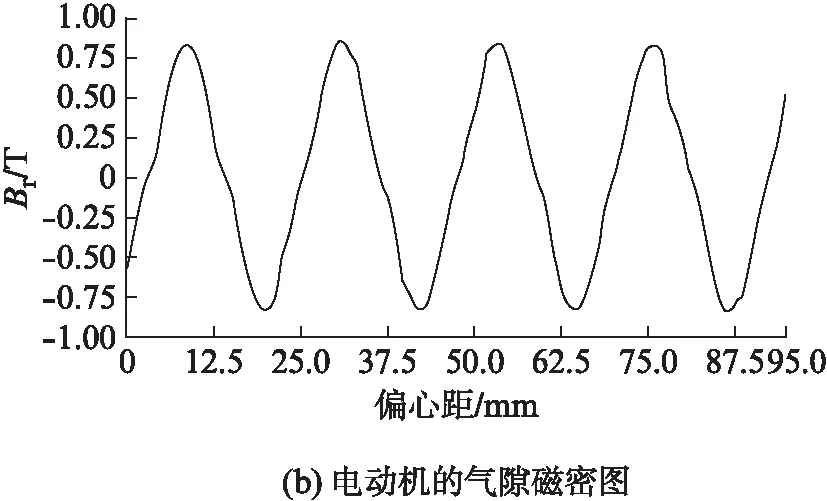

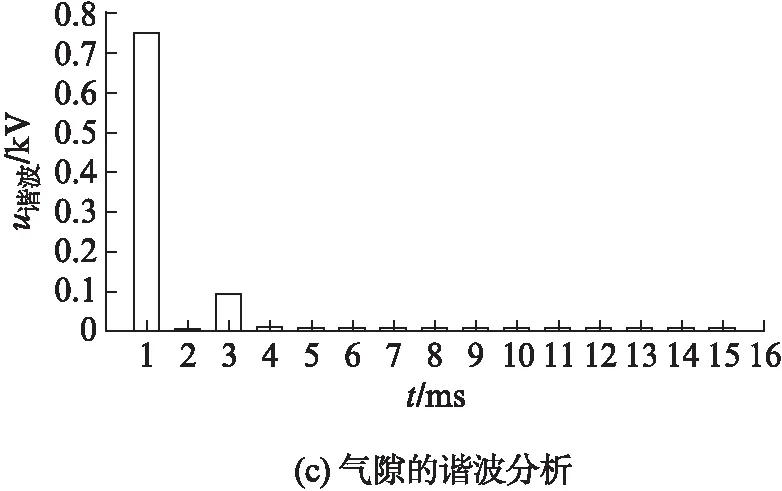

通過對電動機的氣隙諧波分析和反電勢諧波分析可得:當極弧系數取0.7、斜槽角度取5°、偏心距取2.0 mm時,電動機的齒槽轉矩、氣隙諧波和反電勢諧波很小(見圖6)。此時電動機振動和噪聲小,運行穩定。

圖6極弧系數0.7、斜槽角度5°、偏心距2 mm時對各參數的影響分析

4 結 語

針對低速永磁同步電動機降低齒槽轉矩問題,選取不同的極弧系數、斜槽角度和偏心距做了對比分析,得出如下結論:電動機的極弧系數影響電動機的齒槽轉矩,本文選取的極弧系數在0.7時,齒槽轉矩最小;使用斜槽后,齒槽轉矩的幅值和周期一般變小。其中,斜槽角度為5°時,齒槽轉矩的數值最小;再對比5組偏心距得出,當偏心距為2 mm時,齒槽轉矩最小,優化后的氣隙諧波和反電勢諧波數值小,且具有良好的正弦性。