Fe- 15Mn- 10Al- 0.3C鋼升溫過程中κ- 碳化物的析出行為研究

倪呈軍 劉營凱 王白冰 祖武杰 史 文

(上海大學材料科學與工程學院,上海 200444)

隨著全球經濟的快速發展,汽車越來越多地進入到大眾的生活中,汽車年產量也逐年增加,環境污染、能源枯竭也接踵而至,減少二氧化碳排放、降低能源消耗迫在眉睫。汽車輕量化是實現降低能耗、減少排放的最有效措施之一[1- 3]。輕質高強Fe- Mn- Al- C鋼因其具有較高的抗拉強度、良好的塑性以及較低的密度,正在成為未來汽車用鋼的研究方向[4- 9]。Fe- Mn- Al- C鋼是在高錳鋼的基礎上增加了Al含量,一方面能有效提高鋼的層錯能,同時也促進了κ- 碳化物的形成[10- 15],而控制κ- 碳化物的形成能有效提高輕質Fe- Mn- Al- C鋼的力學性能。Gutierrez- Urrutia等[12]研究表明,Fe- 30.5Mn- 8.0Al- 1.2C鋼在600 ℃退火,獲得了納米級的κ- 碳化物均勻分布于奧氏體基體中的兩相組織,其抗拉強度達1 000 MPa,斷后伸長率達30%。Rahnama等[16]研究表明,在時效過程中,隨著時效時間的延長,κ- 碳化物數量增多,同時發生粗化。粗化的κ- 碳化物惡化了鐵素體基輕質鋼的性能[17]。因此,合理控制不同溫度下κ- 碳化物析出的數量和尺寸對提高輕質Fe- Mn- Al- C鋼的力學性能至關重要。如張巧霞等[18]利用DSC法研究了Al- 0.6Mg- 0.9Si- 0.2Cu合金在時效過程中β”相的析出動力學,通過合理控制不同溫度下β”相的析出數量,獲得了性能最佳的合金。本文主要利用差示掃描量熱法(DSC)分析了輕質Fe- 15Mn- 10Al- 0.3C鋼在時效過程中κ- 碳化物的析出動力學過程,以期為熱處理過程中κ- 碳化物的析出量控制提供依據,以獲得最佳的力學性能。

1 試驗材料與方法

試驗鋼的設計成分為Fe- 15Mn- 10Al- 0.3C(質量分數,%),用20 kg真空感應爐熔煉,并澆鑄成φ82 mm的圓柱形鑄錠。將鋼錠加熱到1 150 ℃保溫30 min,然后鍛成20 mm厚的板坯。再將板坯加熱到1 100 ℃熱軋,始軋溫度1 100 ℃,終軋溫度880 ℃,軋后空冷。軋后鋼板厚約2.8 mm。將熱軋鋼板切成50 mm×100 mm×2.8 mm的試樣進行固溶處理,固溶處理溫度為1 030 ℃,保溫1 h后水淬。將固溶處理后的鋼板線切割成φ3 mm的DSC試樣,試樣打磨除去氧化皮后質量約50 mg。用Q2000 DSC進行差熱分析,以5 ℃/min的加熱速率從75 ℃加熱至600 ℃。金相試樣經打磨、拋光后,用體積分數為10%硝酸酒精浸蝕,采用Nikon LV150型光學顯微鏡進行顯微組織的觀察與分析;采用JSM- 2100F(JEOL)透射電鏡(加速電壓200 kV)進行選區衍射分析。

2 試驗結果和分析

2.1 固溶處理組織

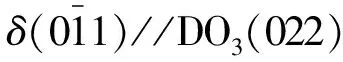

圖1 Fe- 15Mn- 10Al- 0.3C鋼經1 030 ℃固溶處理1 h后的光學顯微組織及TEM精細結構Fig.1 Optical microstructures and TEM fine structures of the Fe- 15Mn- 10Al- 0.3C steel solution treated at 1 030 ℃ for 1 h

2.2 DSC分析

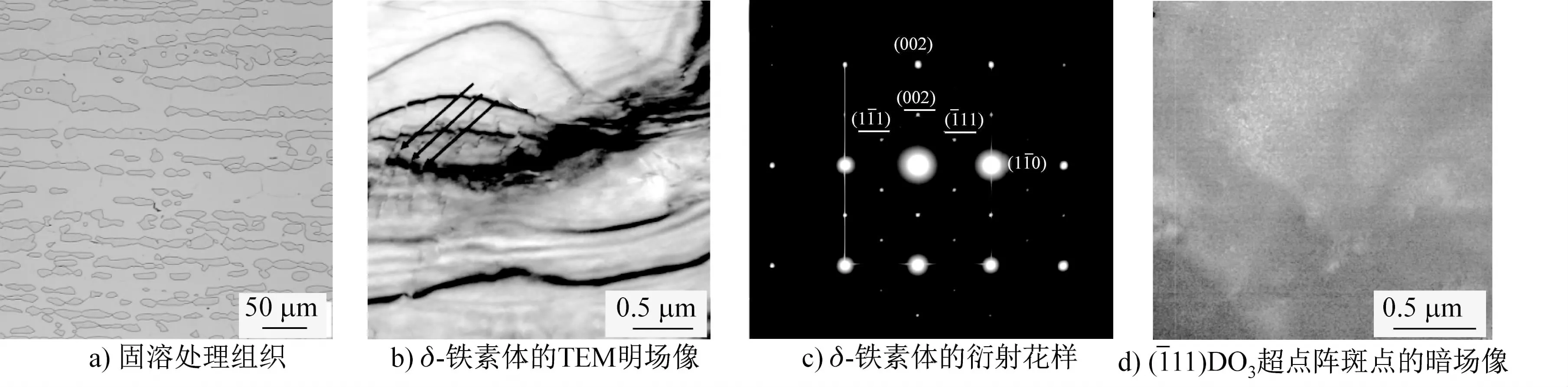

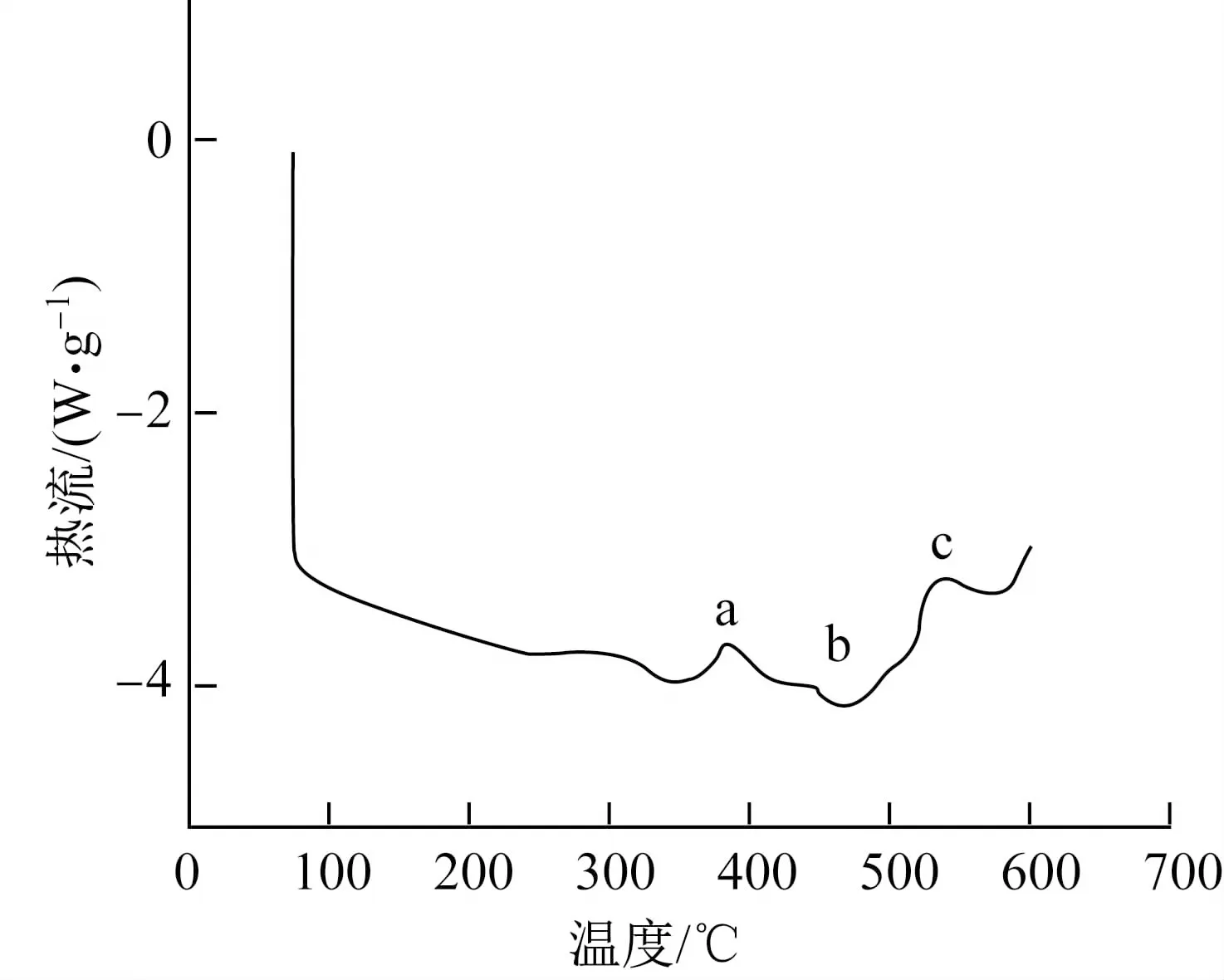

圖2為輕質Fe- 15Mn- 10Al- 0.3C鋼經1 030 ℃固溶處理1 h后的DSC測試曲線。可見,曲線上出現了2個放熱峰a和c以及1個吸熱峰b。為了判斷峰的性質,將固溶處理后的試樣以5 ℃/min分別加熱至420、510和580 ℃(對應3個峰的結束位置)后水淬,觀察其顯微組織,結果如圖3所示。由圖3(a)和3(b)可見,δ- 鐵素體中有大量的析出相,奧氏體未發生分解;由圖3(c)可見,奧氏體開始分解。奧氏體分解為放熱反應,由此可以判定,圖2中的放熱峰c為奧氏體分解峰。

一般而言,固溶體中的析出反應是放熱反應,所以放熱峰a對應析出反應。Khachaturyan等[20]研究發現,Fe- Ga合金淬火后形成了大量的DO3(Fe3Ga)相,導致基體中存在大量的反相疇,在時效過程中發生了DO3(Fe3Ga) 相向L12- (Fe3Ga) 相的轉變。Cheng等[21]研究表明,L12- (Fe3Al)相在時效過程中會進一步形成κ- 碳化物。由此可以設想, Fe- 15Mn- 10Al- 0.3C鋼在時效過程中,DO3(Fe3Al) 相可以先轉變為L12- (Fe3Al)相,再轉變為κ- 碳化物。根據Connetable的第一性原理計算結果,DO3(Fe3Al)相的形成能為-185.3 meV/at,L12(Fe3Al)相的形成能為-199.2 meV/at,κ- 碳化物的形成能為-134.2 meV/at[22]。這樣,DO3(Fe3Al)相向L12(Fe3Al)相的轉變為放熱反應,L12(Fe3Al)相向κ- 碳化物的轉變為吸熱反應。因此,圖2中DSC曲線上的放熱峰a對應為DO3(Fe3Al)相向L12(Fe3Al)相轉變,吸熱峰b則對應為L12(Fe3Al)相向κ- 碳化物轉變。

圖2 Fe- 15Mn- 10Al- 0.3C鋼經1 030 ℃固溶處理1 h后的DSC測試曲線Fig.2 DSC test curve of the Fe- 15Mn- 10Al- 0.3C steel solid solution treated at 1 030 ℃ for 1 h

圖3 從不同溫度水淬的Fe- 15Mn- 10Al- 0.3C鋼的顯微組織Fig.3 Microstructures of the Fe- 15Mn- 10Al- 0.3C steel water quenched from different temperatures

2.3 析出相的析出動力學分析

對于相轉變以及相析出動力學的計算,一般采用JMAK[23- 24]經驗方程:

f=1-exp[-(kt)n]

(1)

k=k0exp(-Q/RT)

(2)

式中:f是相轉變或析出的相對體積分數,與時間有關;k與溫度有關;k、n分別與形核類型和長大方式有關,k0是常數,Q是激活能,R為普適氣體常數,T為熱力學溫度。對式(1)取對數轉化得:

ln(1-f)=-(kt)n

lnln[1/(1-f)]=nlnk+nlnt

(3)

當溫度一定時,k為常數,n也為常數。可得lnln[1/(1-f)]與lnt的線性關系。

非等溫時,將式(2)代入式(1),兩邊求導t,得:

df/dt=kY(f)

(4)

式中:Y(f)是含f的隱函數,由上述得:

(5)

式中:f對T的表述為f=A(T)/AY,A(T)為從峰開始到溫度T內基線與DSC曲線峰間的面積,AY為整個峰的面積。

(6)

式中β為DSC的升溫速率,本文為5 ℃/min。

因此根據式(3)可以求出n值;根據式(6)可以求出Q值,即相轉變激活能。

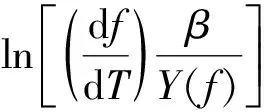

圖4 Fe- 15Mn- 10Al- 0.3C鋼的放熱峰a及L12相形成激活能計算Fig.4 Exothermic peak a and calculation of the formation activation energy of L12 phase in the Fe- 15Mn- 10Al- 0.3C steel

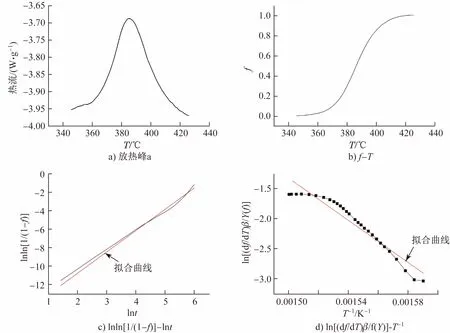

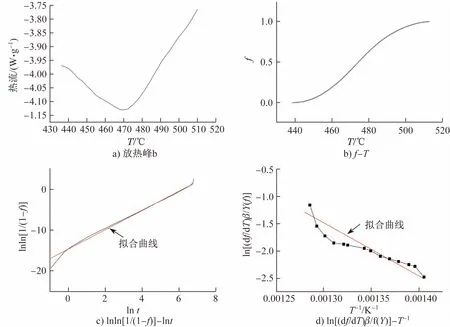

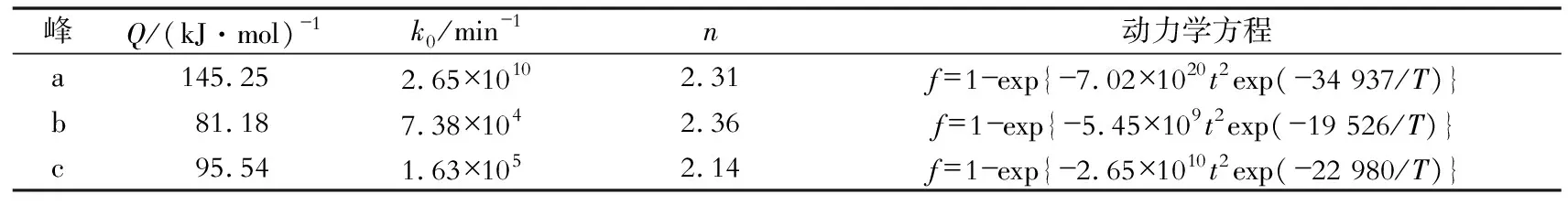

采用同樣方法對吸熱峰b和放熱峰c進行相轉變動力學分析,計算過程如圖5和圖6所示,結果如表1所示。由表1可見,吸熱峰b和放熱峰c的激活能值與碳原子在鐵素體中的擴散激活能值[25]非常接近,由此判斷,這兩個過程可能受碳原子擴散所控制。

圖5 Fe- 15Mn- 10Al- 0.3C鋼的吸熱峰b及κ- 碳化物形成激活能計算Fig.5 Exothermic peak b and calculation of the formation activation energy of κ- carbide in the Fe- 15Mn- 10Al- 0.3C steel

圖6 Fe- 15Mn- 10Al- 0.3C鋼的放熱峰c及奧氏體分解激活能計算Fig.6 Endothermic peak c and calculation of the decomposition activation energy of austenite in the Fe- 15Mn- 10Al- 0.3C steel

表1 L12相形成、κ- 碳化物形成以及奧氏體分解的相變動力學參數Table 1 Kinetic parameters of phase transformation of L12 formation, κ- carbide formation and austenite decomposition

由表1的動力學方程計算了試驗鋼600 ℃時效時DO3(Fe3Al)相向L12(Fe3Al)相轉變的相對體積分數與時間之間的關系,如圖7所示。可見,時效3 s時DO3相就已完全轉變為L12相;時效130 s后L12相才能完全轉變成κ- 碳化物;而奧氏體的分解需7 min才能完成。

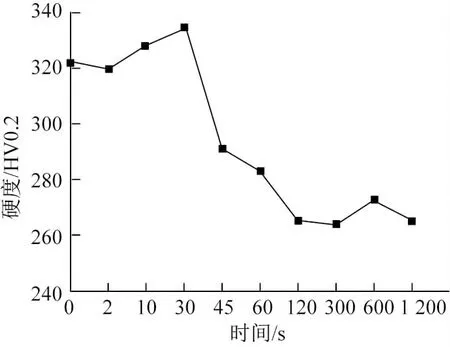

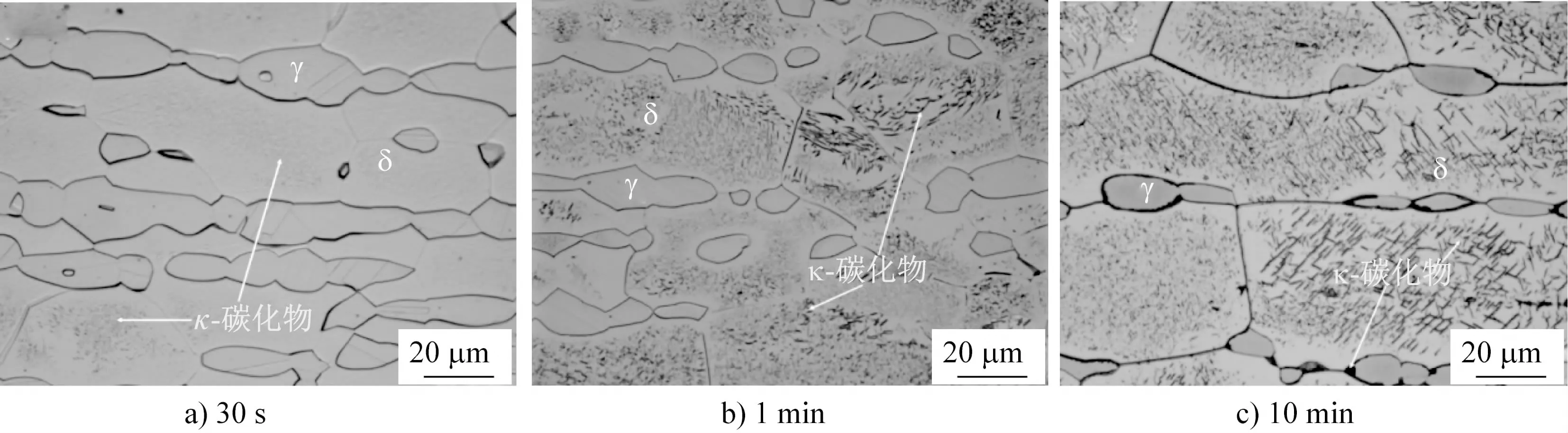

圖8為試驗鋼在600 ℃時效過程中δ- 鐵素體的顯微硬度隨時效時間的變化。由圖可見,當時效時間由0 s延長至30 s時,δ- 鐵素體的硬度提高,30 s之后,硬度不斷降低直至不變。圖9為試驗鋼在600 ℃時效30 s、1和10 min后的顯微組織。可以看出,時效30 s時κ- 碳化物隱約可見,彌散分布于基體中,使得硬度提高。由表1中的動力學方程計算可得,此時κ- 碳化物的相對體積分數約為20%。隨著時效時間的延長,κ- 碳化物繼續長大粗化,如圖9(b,c)所示,從而導致硬度降低。

圖7 Fe- 15Mn- 10Al- 0.3C鋼在600 ℃時效過程中各相相對體積分數與時間之間的關系Fig.7 Relationship between realtive volume fraction of each phase and time during aging at 600 ℃ for the Fe- 15Mn- 10Al- 0.3C steel

圖8 試驗鋼600 ℃時效過程中δ- 鐵素體的顯微硬度隨時間的變化Fig.8 Variation of micro- hardness of δ- ferrite with time during aging at 600 ℃ for the Fe- 15Mn- 10Al- 0.3C steel

3 結論

(1)利用DSC法測試并分析了輕質Fe- 15Mn- 10Al- 0.3C鋼在升溫過程中的析出行為,DSC曲線依次存在1個低溫放熱峰、1個吸熱峰和1個高溫放熱峰,分別對應δ- 鐵素體中的DO3相向L12相轉變、L12相向κ- 碳化物的轉變和奧氏體分解。

(2)利用JMAK方法對δ- 鐵素體中DO3相向L12相轉變、L12相向κ- 碳化物轉變以及奧氏體的分解動力學進行了計算,其相變動力學方程分別為f=1-exp{-7.02×1020t2exp(-34 937/T)}、f=1-exp{-5.45×109t2exp(- 19 526/T)}及f=1-exp{-2.65×1010t2exp(-22 980/T)}。

圖9 試驗鋼600 ℃時效不同時間后的顯微組織Fig.9 Microstructures of the test steel after aging at 600 ℃ for different times

(3)在600 ℃時效過程中,δ- 鐵素體的硬度先上升后下降。時效30 s時,κ- 碳化物細小并彌散分布于δ- 鐵素體基體中,此時δ- 鐵素體硬度最高,κ- 碳化物的相對體積分數約為20%。