錳對熱軋TWIP鋼組織及力學性能的影響

代曉莉 郭 佳 劉 杰

(1. 首鋼技術研究院,北京 100043; 2. 綠色可循環鋼鐵流程北京市重點實驗室,北京 100043)

近年來,汽車工業迅猛發展,已逐步成為發達國家的支柱產業。但是隨著人們對環境、安全、節能等要求的進一步提高,汽車用鋼的高強度、減重問題也越來越受到世界范圍內汽車鋼行業的重視。相關研究表明,在同等條件下,汽車整車質量每降低10%,油耗可降低8%~10%[1- 2]。因此,各大鋼鐵企業開始著力發展汽車用高強度鋼板,以實現汽車輕量化[3- 4]。

現代先進高強度鋼有多種,如烘烤硬化(bake hardening, BH)鋼、相變誘導塑性(twinning induced plasticity, TRIP)鋼、孿晶誘發塑性(twinning induced plasticity, TWIP)鋼等。其中TWIP鋼是目前研究較廣泛的第二代超高強度鋼,不僅具有優異的強塑性、高能量吸收能力,還有因變形孿晶導致的高加工硬化性能[5- 6]。從現代汽車用鋼對高強度和高塑性的要求來看,TWIP鋼是最佳選擇。該鋼種多用于制造變形程度大且安全要求高的車身零部件,如保險杠、A柱、橫梁等。安賽樂米塔爾和浦項等均已成功研發出TWIP鋼,并供一些汽車企業使用。國內目前僅鞍鋼和寶鋼具備TWIP鋼的工業化生產能力,但尚處于起步階段。

TWIP鋼的成分主要是Fe,添加質量分數為15%~30%的Mn,并加入一定量的Al和Si,還加入少量的Ni、V、Mo、Cu、Ti、Nb等[7- 8]。本文采用控軋控冷工藝制備了不同錳含量(5%~20%,質量分數)熱軋TWIP鋼,研究了錳對鋼的顯微組織、力學性能的影響。

1 試驗材料與方法

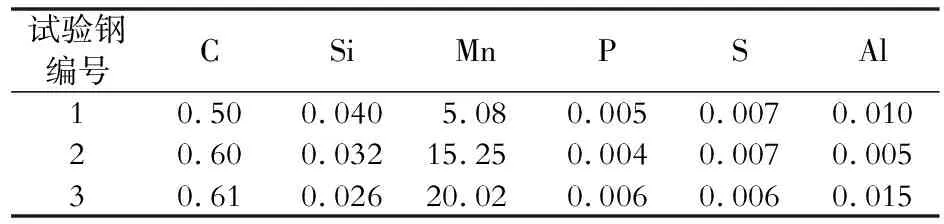

試驗設計了3種不同成分的熱軋TWIP鋼,編為1號、2號和3號,對應Mn的質量分數分別為5%、15%和20%。采用50 kg真空感應爐冶煉試驗鋼,其實際檢測成分見表1。

表1 試驗鋼的化學成分(質量分數)Table 1 Chemical compositions of the experimental steels (mass fraction) %

將試驗鋼坯料加熱到1 200 ℃,保溫2 h使坯料溫度均勻化,然后采用粗軋、精軋控制軋制。粗軋階段開軋溫度為1 150 ℃左右,每道次變形量設為20%~30%,以充分細化奧氏體晶粒,粗軋后空冷至950 ℃進行精軋。精軋前兩個道次變形量為25%,目的是在奧氏體晶粒內部形成高密度的形變帶,為后續相變過程提供更多的形核點,精軋最后一個道次采取小壓下量來控制板形。考慮到鋼的熱變形抗力高,為減輕熱軋輥的負荷,終軋溫度設為900 ℃左右。軋制成品厚度為7 mm。為了防止變形奧氏體晶粒在相變前冷卻過程中長大,水冷至600 ℃左右空冷。

沿鋼板縱向切取拉伸試樣,拉伸試驗在萬能材料試驗機上進行;金相試樣經磨拋后在4%(體積分數)硝酸酒精溶液中浸蝕10 s左右,然后在掃描電鏡下觀察其微觀組織及拉伸斷口形貌;采用多功能X射線衍射儀測定鋼中殘留奧氏體的體積分數,并利用掃描電鏡的EBSD(電子背散射衍射)附件對鋼中的孿晶進行定量分析。

2 試驗結果與分析

2.1 微觀組織

不同錳含量熱軋TWIP鋼的微觀組織如圖1所示。

圖1 熱軋TWIP鋼的顯微組織Fig.1 Microstructures of the hot- rolled TWIP steel

XRD測得1號、2號和3號試驗鋼中殘留奧氏體體積分數分別為10.9%、100%和100%。

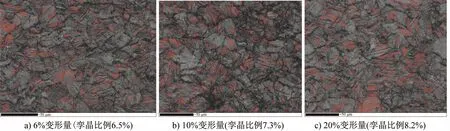

為了進一步了解試驗鋼的孿晶變形行為,觀察變形過程中微觀組織的變化規律,對2號試驗鋼分別施加6%、10%和20%的預應變,并以10-3s-1的速率進行拉伸,再對預拉伸試樣進行EBSD微觀組織表征。圖2分別為經6%、10%和20%變形的試驗鋼中的孿晶組織形貌。可以看出,隨著變形量的增加,試驗鋼中的形變孿晶明顯增多,孿晶比例由6.5%提高到8.2%,晶粒尺寸減小。

當錳的質量分數較低(如5%)時,在一般的軋制條件下基本不能得到單一的奧氏體組織,難以達到高錳鋼的性能,一般不會發生TWIP效應。

當錳的質量分數高于15%時,常溫下可以得到單一奧氏體組織,并得到體積分數約8%的片狀孿晶組織。施加一定的外加載荷后,奧氏體晶粒內部尤其是在孿晶中會產生一定量的形變孿晶,孿晶比例隨著外加載荷的增加而增加。由于孿晶界會阻礙位錯移動和滑移變形,孿生變形被不斷的激發,從而延遲頸縮的發生,有效提高了試驗鋼的延展性。同時, 由于孿生變形會改變晶體位向,使某些原來處于不利的滑移系轉化到有利于發生滑移的位置,從而使滑移系發生運動;孿生變形增加了塑性變形的方式,這些都有利于基體金屬均勻變形;孿生變形本身也有一定的塑性形變量,所以孿生變形有利于提高基體金屬的塑性。

圖2 試驗鋼的孿晶組織形貌Fig.2 Twin morphologies of the experimental steels

2.2 力學性能

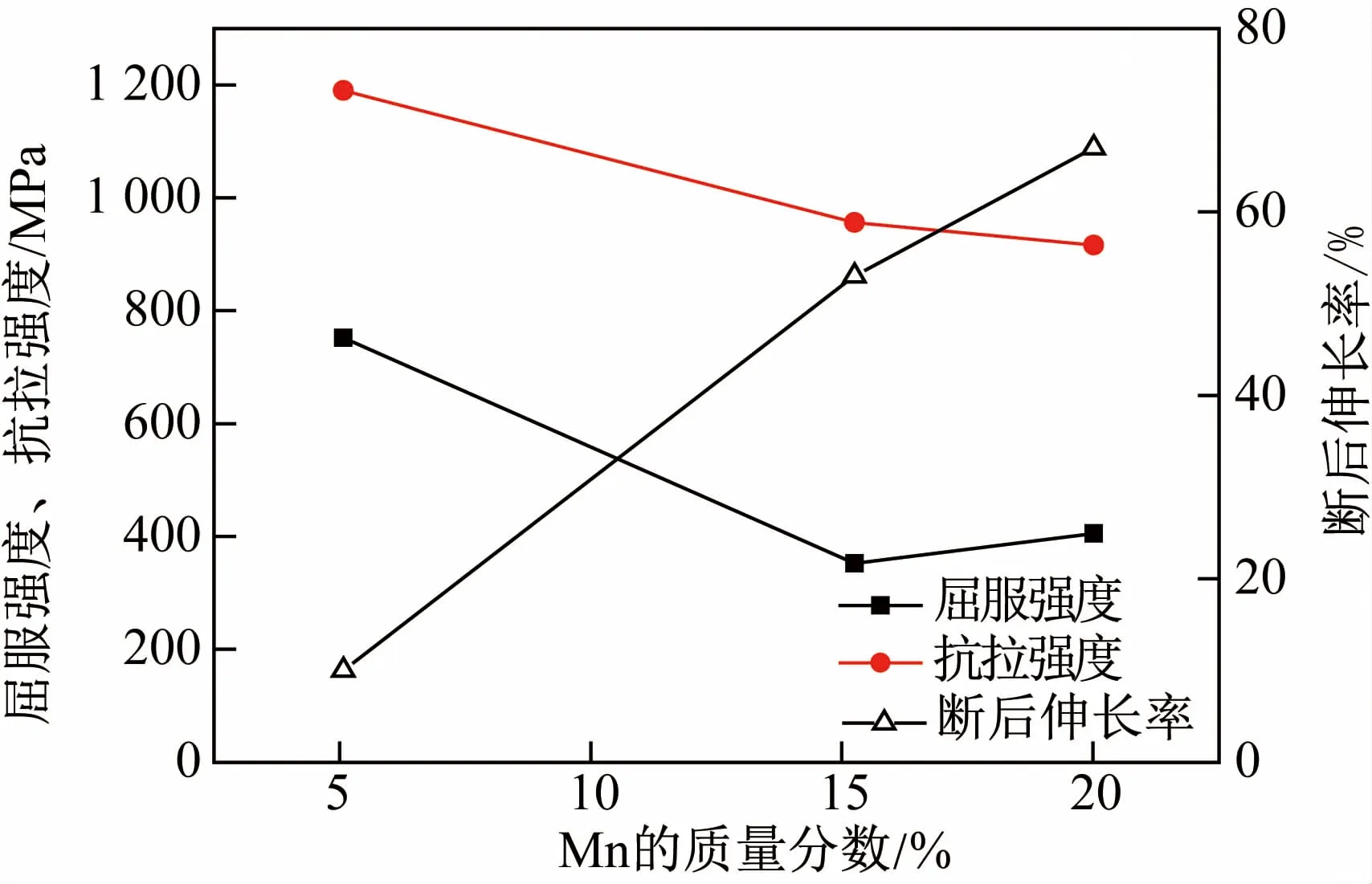

試驗鋼的屈服強度、抗拉強度和斷后伸長率測試結果如圖3所示。

圖3 試驗鋼的屈服強度、抗拉強度及斷后伸長率Fig.3 Yield strength, tensile strength and elongation of the experimental steels

圖3顯示,當Mn的質量分數從5%升高到15%時,試驗鋼的屈服強度、抗拉強度明顯降低;當Mn的質量分數從15%升高到20%時,強度下降減緩,且屈服強度在Mn的質量分數為20%時略有提高。隨著Mn含量的提高,斷后伸長率逐漸增加,當Mn的質量分數為20%時達到最高,為69%。

雖然Mn是比較弱的奧氏體形成元素,但具有強烈穩定奧氏體組織的作用。隨著Mn含量的不斷增加,鋼中奧氏體不斷增多, 馬氏體逐漸減少,馬氏體為組織中的硬相,主要為鋼材提供強度,所以宏觀上表現為試驗鋼的塑性和韌性提高、強度降低。

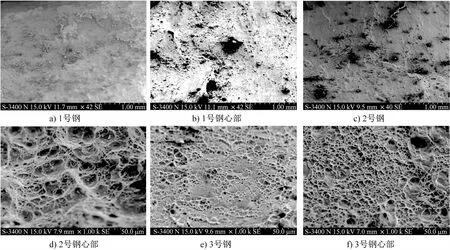

2.3 斷口分析

試驗鋼的拉伸斷口形貌如圖4所示。Mn的質量分數為5%的1號鋼發生了脆性斷裂,宏觀形貌比較齊平光滑, 斷口有解理臺階,類似于“花瓣”、“河流”狀的大面積解理,在脆斷面上分布著一些滑移線,這些條帶可能是位錯在滑移面上運動到一定程度分離后留下的痕跡。這種現象說明,在拉伸變形過程中晶體發生了滑移, 其斷口呈滑移分離的斷口形貌。Mn的質量分數為15%的2號鋼的斷口呈少量韌窩與解理混合的斷口形貌,韌性介于1號和2號鋼之間。Mn的質量分數為20%的3號鋼的斷口宏觀形貌粗糙,色澤灰暗,呈纖維狀,有大量細小、等軸狀韌窩,說明試驗鋼在變形過程中發生了韌性斷裂。

圖4 試驗鋼拉伸斷口形貌Fig.4 Tensile fracture morphologies of the experimental steels

3 結論

(1)隨著Mn的質量分數由5%增加到20%,試驗鋼中奧氏體不斷增多,馬氏體逐漸減少,宏觀上表現為強度降低、塑性和韌性提高。當Mn的質量分數超過15%時,強度下降趨勢減緩,屈服強度在Mn的質量分數為20%時略有提高;當Mn的質量分數為20%時,斷后伸長率最高,為69%。

(2)當Mn的質量分數增加到約15%后,試驗鋼為完全奧氏體組織,拉伸試樣的斷裂方式由解理斷裂轉變為韌窩斷裂。

(3)當錳的質量分數較低(如5%)時,在一般的軋制條件下基本得不到單一的奧氏體組織;當錳的質量分數高于15%時,常溫下可以得到單一奧氏體組織,并且伴有片狀孿晶組織。