Mg含量對SiC顆粒增強A356合金基復合材料組織與性能的影響

俞德新 程世偉 張恒華

(1.省部共建高品質特殊鋼冶金與制備國家重點實驗室,上海 200444; 2.上海市鋼鐵冶金新技術開發(fā)應用重點實驗室,上海 200444; 3.上海大學材料科學與工程學院,上海 200444)

由于具有高的比強度、較好的力學性能和耐磨性能,顆粒增強鋁基復合材料已成為近年來新材料開發(fā)的重要方向[1- 2]。然而由于SiC顆粒與鋁合金熔體之間較難潤濕,會導致顆粒在鋁合金中分布不均勻,因此如何減小SiC顆粒與鋁合金結合處的固- 液界面能,使增強顆粒與鋁合金熔體能良好地潤濕是研究的熱點[3- 4]。SiC顆粒在鋁合金熔體中會發(fā)生復雜的化學反應,促進SiC顆粒與鋁合金熔體的潤濕和提高二者界面的結合強度,但同時SiC顆粒與熔體的界面處也往往會發(fā)生不利的化學反應。加入某些元素如Mg、Ca、Ti、Zr等,可改善SiC顆粒與鋁合金熔體的潤濕性,降低鋁合金熔體的表面張力,減小固- 液界面能,從而促進潤濕。有研究[5- 6]表明,Mg在促進SiC顆粒進入鋁合金熔體、使顆粒在鋁合金中均勻分布的作用比La、Zr、Ti、Bi、Co、Zn等元素更明顯。添加了鎂的鋁合金具有密度小、強度高、耐蝕性好等特點[7]。鎂可減小熔體的表面張力,促進顆粒表面的SiO2氧化膜與鋁合金熔體之間發(fā)生化學反應SiO2+Al+Mg→MgAl2O4+Si。鎂比鋁活潑,會優(yōu)先與氧反應使氧化鋁膜破裂,有利于明顯改善A356合金與SiC顆粒的潤濕性,也有利于兩者的復合并在顆粒表面形成新的強化相,從而降低固- 液界面能。此外,文獻[8]指出,硅的質量分數(shù)低于12%、鎂的質量分數(shù)高于0.2%的鋁合金將有Mg2Si強化相形成。而A356鋁合金中硅的質量分數(shù)為7%左右,鎂的質量分數(shù)為0.35%左右,且兩者電負性相差較大,所以有形成Mg2Si強化相的傾向,從而提高復合材料的強度[9]。

本文采用半固態(tài)攪拌鑄造法,以550 r/min的攪拌速度在600 ℃攪拌30 min,制備了不同鎂含量的SiC顆粒增強A356合金基復合材料,觀察、測試和分析了復合材料的顯微組織、力學性能和摩擦磨損性能。

1 試驗材料與方法

試驗用SiC顆粒的粒徑為60 μm,加入量為15%(質量分數(shù),下同)。基體材料為A356鋁合金,其化學成分如表1所示。在加入攪拌前,對鎂進行表面處理以去除氧化膜。

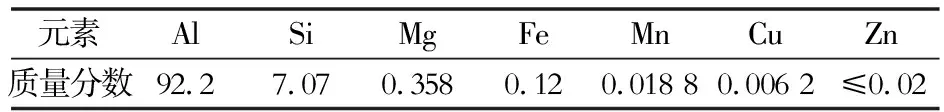

表1 試驗用A356鋁合金的化學成分(質量分數(shù))Table 1 Chemical composition of the tested A356 aluminum alloy (mass fraction) %

將鋁合金原料放入電阻爐的坩堝內加熱到720 ℃并保溫一段時間,隨后降溫到600 ℃保溫,加入經(jīng)過氧化處理并預熱的SiC顆粒和不同量的鎂,以550 r/min的攪拌速度攪拌30 min,隨后快速升溫到720 ℃澆注。然后拍攝金相照片,采用Image- Pro Plus軟件統(tǒng)計復合材料中SiC顆粒的含量。采用HITACHI SU- 1500SEM觀察SiC顆粒的分布狀態(tài)。在MMS- 2A型磨損試驗機上測定復合材料的磨損率,試樣尺寸為3 mm×7 mm×10 mm,摩擦副材料為內徑16 mm、外徑40 mm、厚10 mm的合金鑄鐵圓環(huán),硬度為55 HRC,試驗力為100 N,上試樣保持靜止,下試樣轉速為200 r/min。根據(jù)阿基米德原理測定基體合金和復合材料的密度,計算其孔隙率。

2 試驗結果與分析

2.1 鎂含量對SiC顆粒增強A356合金基復合材料顯微組織的影響

圖1為SiC顆粒增強A356合金基復合材料的元素面分布SEM圖,結合圖2復合材料的XRD圖譜可知,鎂與硅以具有一定寬度的網(wǎng)狀結構相鄰分布于基體中。由圖2可知,當鎂加入量低于2%時,復合材料的物相主要為基體Al、SiC和Si;當鎂加入量增加到2%和3%時,復合材料的物相主要為基體Al、SiC、Si和Mg2Si,即隨著鎂含量的增加,SiC顆粒增強A356合金基復合材料中Mg2Si相的含量逐漸增多。

圖1 SiC增強A356合金基復合材料的SEM形貌和鋁、硅、鎂的SEM分布圖Fig.1 SEM morphology and distribution patterns of aluminum, silicon and magnesium for the SiC particle reinforced A356 alloy- based composite

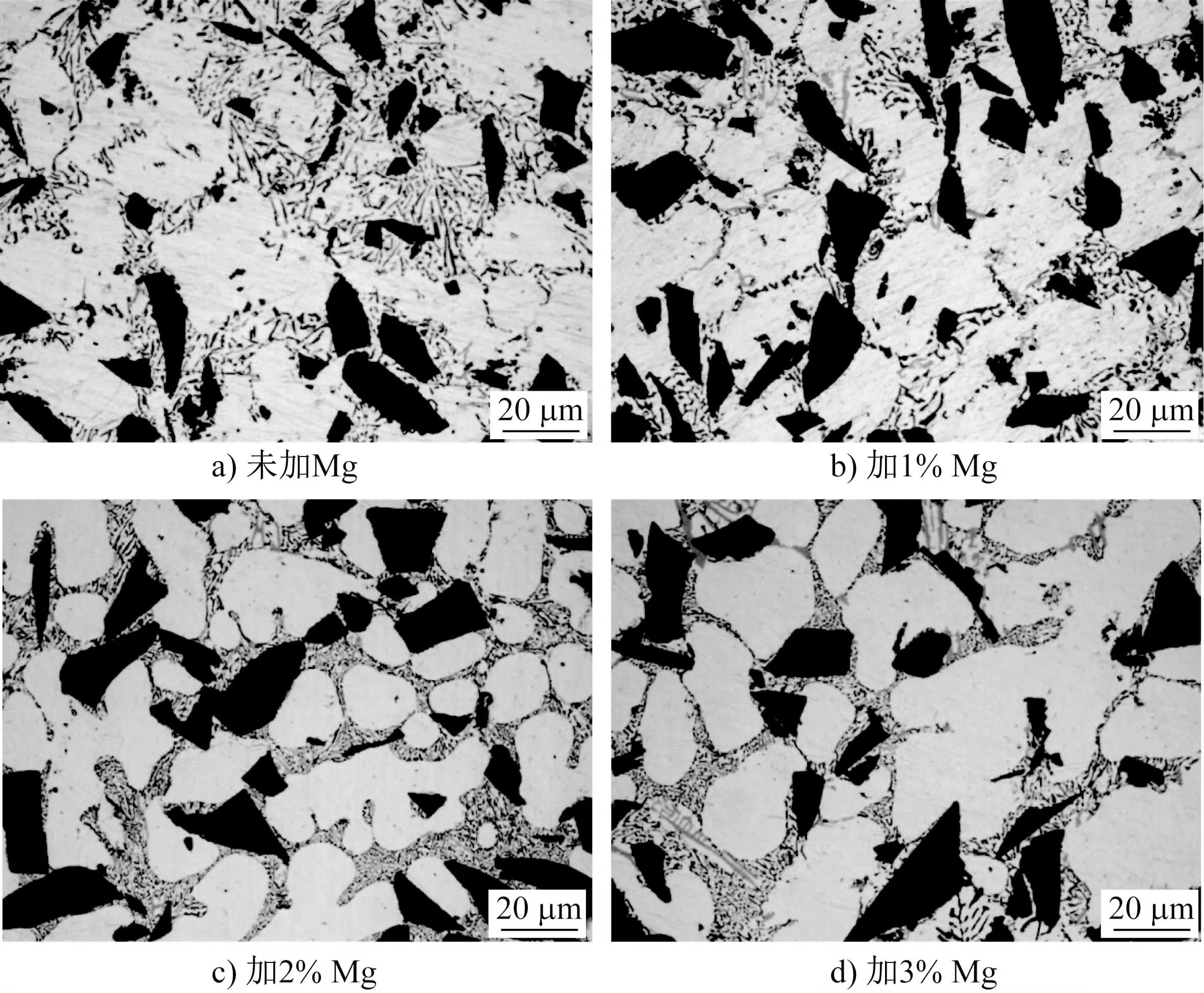

圖3為不同鎂含量的SiC顆粒增強A356合金基復合材料的顯微組織。結合圖1可知,圖3中白色部分為α(Al),灰色部分為Al和Si的共晶體。同時可以看出,隨著鎂含量的增加,共晶硅的尺寸減小,且逐漸成網(wǎng)狀分布。其原因是,鋁合金在凝固過程中,由于加入的溶質原子在固液兩相中的擴散速率相差較大,使固- 液界面前沿的液相中鎂的濃度增大,導致成分過冷[10]。圖3中的網(wǎng)狀結構是鋁合金在凝固過程中的最后部位,鋁熔體在凝固處生成Mg2Si強化相使共晶硅的數(shù)量減少,從而減輕了共晶硅的偏析。同時,隨著鎂含量的增加,α(Al)的尺寸減小,由圖3可知,當加入3%Mg時,α(Al)比加入2%Mg時的粗大。鎂的加入會使元素在晶界處偏聚,使晶界處出現(xiàn)多種化合物。適量的鎂會細化晶粒,加入3%Mg的復合材料晶粒開始長大,晶界處的化合物也開始增多。

圖2 SiC顆粒增強A356合金基復合材料的XRD圖譜 Fig.2 XRD patterns of the SiC particle reinforced A356 alloy- based composite

圖3 未加Mg和加1%、2%和3%Mg的SiC顆粒增強A356合金基復合材料的顯微組織Fig.3 Microstructures of the SiC particle reinforced A356 alloy- based composite without Mg and with 1%, 2% and 3% Mg

2.2 鎂含量對SiC顆粒增強A356合金基復合材料孔隙率的影響

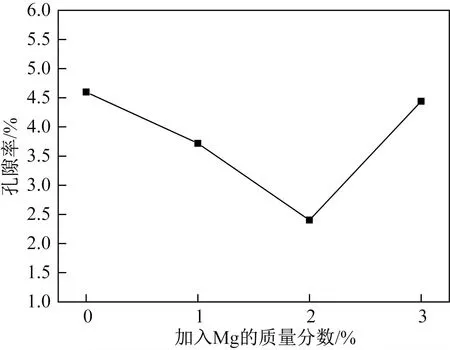

圖4為鎂含量對SiC顆粒增強A356合金基復合材料孔隙率的影響,可以看出,不加入鎂的復合材料的孔隙率較高,為4.5%左右, 隨著鎂加入量的增加,復合材料的孔隙率降低,含2%Mg的復合材料的孔隙率最小。但含鎂量更高的復合材料的孔隙率反而增大。主要原因是,加入較少的鎂可以促進SiC顆粒與鋁合金的潤濕,從而降低復合材料的孔隙率。另一方面,加入的鎂與A356鋁合金中硅反應生成Mg2Si強化相從而提高復合材料的性能,但該反應會明顯消耗A356鋁合金中的硅,降低合金的鑄造性能,導致復合材料的致密度減小。增加A356鋁合金的鎂含量反而會降低其鑄造性能,導致其孔洞增多,即孔隙率增大。

圖4 鎂含量對SiC顆粒增強A356合金基復合材料孔隙率的影響Fig.4 Effect of magnesium contents on porosity of the SiC particle reinforced A356 alloy- based composite

2.3 鎂含量對SiC顆粒增強A356合金基復合材料顆粒分布均勻性的影響

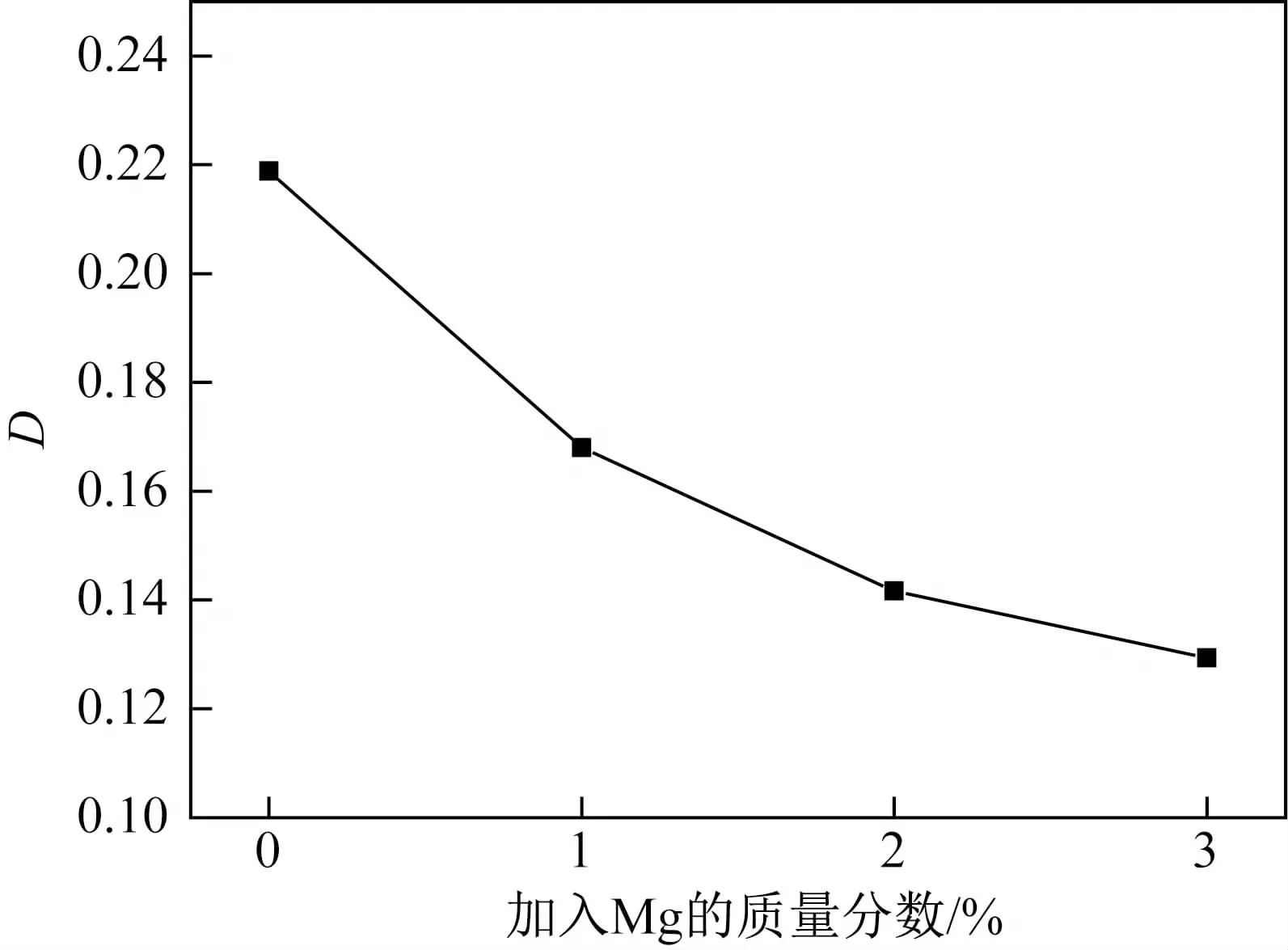

圖5為SiC顆粒增強A356合金基復合材料中SiC顆粒的分布均勻性系數(shù)隨鎂含量的變化。由圖5可知,隨著鎂含量的增加,D值逐漸減小,表明鎂能改善SiC顆粒分布的均勻性。這是因為一方面鎂的表面張力為0.599 N·m-1,鋁的表面張力高于鎂,為0.760 N·m-1,鎂的加入使鋁合金熔體的表面張力降低,促進SiC顆粒在鋁合金中較為均勻地分布。同時,鎂能促進SiC顆粒與鋁合金在兩者結合處發(fā)生化學反應,提高SiC顆粒與鋁合金之間的潤濕性,導致固- 液界面能降低,促進SiC顆粒均勻分布[11]。

2.4 Mg含量對SiC顆粒增強A356合金基復合材料性能的影響

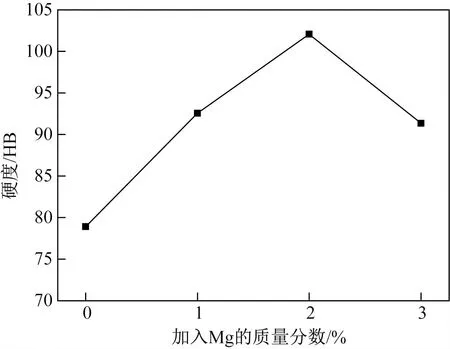

Du等[12]研究了原位合成SiC顆粒對Al- Si合金性能的影響,結果表明SiC顆粒能提高合金的硬度和耐磨性。圖6為SiC顆粒增強A356合金基復合材料的硬度隨鎂含量的變化。由圖6可知,復合材料的硬度隨著鎂加入量的增加而升高,不加入鎂的復合材料硬度僅為78.90 HB,加入1%Mg就使硬度顯著升高,加入2%Mg的復合材料硬度最高,為102.10 HB,提高了29%。而加入3%Mg的復合材料的硬度則又下降。硬度升高可歸因于:(1)鎂的加入使SiC顆粒分布更加均勻;(2)鎂會與硅形成強化相Mg2Si,隨著鎂含量的增加,Mg2Si的生成量也增加。但是加入3%Mg的復合材料硬度下降,主要是因為過多的鎂會導致復合材料的孔洞增多,孔隙率提高,從而惡化復合材料的性能[13]。

圖5 鎂含量對SiC顆粒在鋁合金基體中分布均勻性的影響Fig.5 Effect of magnesium contents on distribution uniformity of SiC particles in the aluminum alloy matrix

圖6 鎂含量對SiC顆粒增強A356合金基復合材料硬度的影響Fig.6 Effect of magnesium contents on hardness of the SiC particle reinforced A356 alloy- based composite

鎂含量對SiC顆粒增強A356合金基復合材料磨損率的影響如圖7所示。圖7表明,不含鎂的復合材料的磨損率最大,說明鎂能有效提高鋁合金的耐磨性。同時可以看出,鎂含量不同的復合材料磨損率也不同磨損時間不同,加入2%Mg的復合材料的磨損率均最小,耐磨性能最好。鎂含量低于2%的復合材料,隨著鎂含量的增加,其磨損率減小,耐磨性能提高。結合圖6可知,材料的耐磨性能主要與硬度有關,硬度越高,材料的磨損率越小。鎂含量小于2%的復合材料的硬度隨著鎂含量的增加而上升,但鎂含量大于2%的材料的硬度則下降,故含鎂量為2%的復合材料的耐磨性能最佳。此外,含3%和1%Mg的復合材料的硬度相近,含1%Mg的復合材料的磨損率比含3%Mg的大,主要原因是過多的鎂會導致SiC顆粒與鋁合金基體結合處發(fā)生有害反應,導致孔隙率增大,降低材料的耐磨性。

圖7 鎂含量對SiC顆粒增強A356合金基復合材料磨損率的影響Fig.7 Effect of magnesium contents on wear rate of the SiC particle reinforced A356 alloy- based composite

3 結論

(1)鎂的加入改善了SiC顆粒與鋁合金間的潤濕性,使SiC顆粒在A356合金基體中的分布更為均勻。

(2)隨著鎂含量的增加,SiC顆粒增強A356合金基復合材料中Mg2Si相的含量也增多,含2%Mg的SiC顆粒增強A356合金基復合材料中顆粒分布均勻,孔隙率低,硬度最高,耐磨性最優(yōu)。