210噸RH精煉爐真空碳脫氧速率的研究

趙 珉

(山東鋼鐵集團日照有限公司煉鋼部,山東 濟南 276800)

目前,伴隨著我國國內石油、化工、水電等多個工業的全面發展,使得對于水電與核電這類品種的鋼的質量有了新的要求,隨之而來的是此類鋼種的需求也越來越多。這種鋼種的特點是針對硫、硼以及氣體、探傷等要求更加嚴格,尤其是由于硅含量較低,使得精煉爐的冶煉工藝的優化、選擇就尤為重要了。經過之前經驗的積累,文章采用CaO-CaF-A120的渣系、CaO-SiO的渣系及CaO-CaF的液系,利用精煉爐真空碳脫氧技術,能夠達到使用的要求。

1 RH精煉爐工藝流程

RH精煉爐也被稱為RH真空循環脫氣精煉法,是20世紀中期德國人發明的。這種技術是在實際生產中產生的,人們發現在硅含量2%左右時,澆筑的過程中常常出現冒渣的現象,經過多重的實驗,發現鋼水中的氫和氮是現象產生的主要原因。之后便有了各種工藝的真空精煉技術,比如真空鑄錠、鋼包滴流脫氣法等等,以及后來的真空碳脫氧技術。伴隨著真空煉鋼的技術愈加成熟,RH在處理工程中有處理周期短、效率高、匹配性能強等優點,而被轉爐眾多工序所大量使用。

RH精煉爐系統是一種二次加工的精煉技術,整個工藝都是在真空槽內進行,并且鑲嵌有耐火襯。在真空槽下面有浸漬管,上面有熱彎管,被抽取的氣體經過彎管冷卻在排除廠外。真空槽由于已經抽走空氣,在大氣壓的作用下,會使鋼水流入真空槽,并且真空槽連接著浸潰管,一個上升、一個下降,由于連通的原理,產生了靜壓差,使鋼水在上升管中流入時經過真空槽的下半部分再流進下降管。在冶煉過程中,這個工藝流程往復循環,一些不必要氣體便抽走,達到精煉鋼的目的。

使用RH精煉爐真空下脫氧的優勢十分明顯,在冶煉過程中合金可以不與爐渣作用,直接放入鋼水中,這樣損傷小,轉化效率高,并且融合速率快,可控制性強,這些都能夠大大節省冶煉過程,化繁為簡。此外,合金的成分在此過程中也可以做到隨時控制,冶煉完雜質少、效果好、純凈度高等等,這些都有利于大型生產,多爐聯合作業。

2 影響RH精煉爐脫氧速率的因素

2.1 真空度

根據查閱的資料表明,RH精煉爐對于脫氧的影響因素主要表現于兩個方向,從一個角度來看,精煉爐真空度的高低影響著氧氣的分壓。研究表明,當RH精煉爐的真空度低于200Pa時,脫氫速率較快,而高于200 Pa時,脫氧速率明顯下降,較為遲緩。根據這項研究,在實際處理過程中,通常采用預抽真空的方法,盡量來縮短抽取空氣的時間,提高轉換的效率。

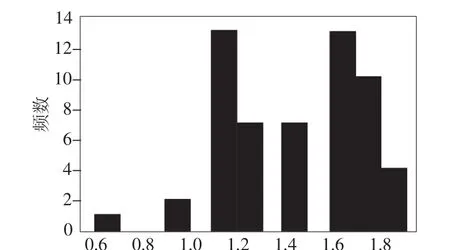

圖1

2.2 真空處理時間

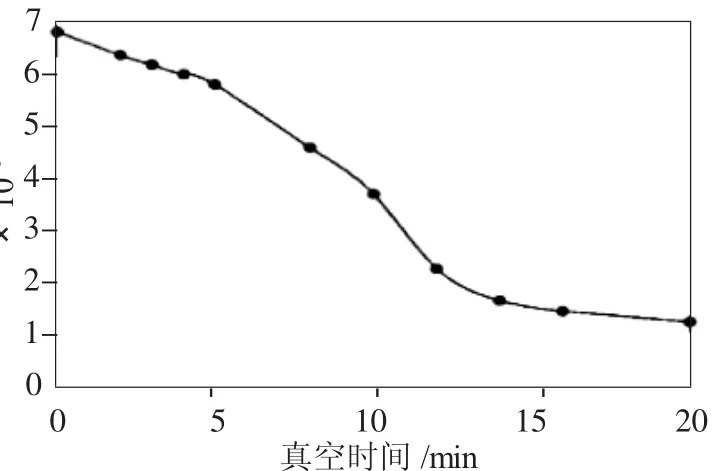

圖2

從熱力學及動力學角度來看,在真空槽的真空度保持在一定的范圍內時,真空處理時間就會成為最為主要的影響因素,從下圖中也可以看出,隨著處理時間的增加,鋼水中的氧含量在逐漸遞減,并且在5~10min時,下降速率最快。真空處理時間越長,鋼水中氧的含量越低,達到20min時,已經接近穩定狀態基本保持不變。這個時候已經處于平衡,再延長時間也是沒有任何效果的。

2.3 真空槽及浸漬管

此外仍存在著影響因素,比如真空槽與浸漬管,這兩種影響是不能忽略的。在冶煉的過程中浸漬管是與鋼水有著直接接觸的,在使用之前,務必要確保浸漬管的干燥,一定要預先烘干,并進行檢查維護。直接接觸必然會導致相互的反映與作用,若殘存水或者其他雜質就會導致鋼水反應產生更多的氧。這會造成不必要的影響。

3 提高RH精煉爐脫氧效率的方法

3.1 優化精煉造渣還原技術

對于RH精煉爐將精煉的爐渣與頂渣以適當的配比進行融合,并且利用動力學和熱力學的原理,對精煉渣進行前期的溶解,根據鋼水的沖力,能夠順勢將融合的頂渣溶解,大大縮減了RH精煉爐的熔渣量,相應的熔渣時間大大縮短,既能保證渣料的熔化,又能夠縮短時間,提高后續的脫氧效率。經過反復驗證和之前的經驗總結,可以確定在石灰與螢石的比例為4:1時,是最佳的配比。

3.2 做好溫度控制

溫度在鋼的冶煉中起到了決定性的作用,對于脫氧、脫硫、去渣都有一定的效果。設置精確的溫度控制設備,能夠使RH精煉爐提供合適的鋼水溫度。脫氧的反映是一個吸收熱量的過程,適當的提升溫度能夠加速脫氧反應速率,提升脫氧的效果,從熱力學角度來看,提供了良好的反應條件。但要注意的是,一定要控制好溫度,不能一味地增加溫度,溫度過高會損害鋼包的使用壽命,還有電力供應的成本也會大大增加。

3.3 對爐渣性能判斷及調整

提高RH精煉爐真空狀態下的脫氧速率是一個動態的過程,在這個實施的過程中,我們要根據實際情況進行及時的調整,主要是依靠爐渣成分性質的化驗來判斷RH精煉爐所處的運行狀態。所以對爐渣進行性能檢測以及及時能夠進行調整都是必不可少的環節。在一般情況下,RH精煉爐爐渣顏色會隨著脫氧程度不同而呈現出不同的狀態,因此可以通過對爐渣的形狀、顏色的判斷來進行判斷,從而制定相應的調整方案,以用于增加脫氧速率。

4 結語

根據以上對RH精煉爐的工藝流程、影響RH精煉爐脫氧速率因素及提升RH精煉爐脫氧速率方法的論述,對RH精煉爐真空狀態下的脫氧過程有了初步的了解。真空度、真空處理時間以及真空槽及浸漬管的不同狀態都會影響真空脫氧速率,而提升速率可以從優化精煉造渣工藝、維持好冶煉溫度以及及時判斷爐渣的性能并作出相應的調整等方面進行改進。