鋼球磨煤機超高鉻磨球節能技術的應用

孫嘉權

(忻州廣宇煤電有限公司,山西 忻州 034000)

1 火力發電廠鋼球磨煤機磨球球耗及電耗偏高的原因分析

鋼球磨煤機中磨球的主要作用是對物料進行沖擊破碎,同時也起到一定的研磨作用。粉碎效果的好壞直接對粉磨效率產生影響,并最終影響鋼球磨煤機磨制的產量和質量,能否達到粉碎要求取決于磨球的耐磨性和級配。

(1)確定磨球和級配時,必須遵循的原則:一是磨球要有足夠大的沖擊力,這與磨球的最大球徑有直接關系;二是磨球對物料要有足夠多的沖擊次數,這與磨球填充率和平均球徑有關;三是物料在鋼球磨煤機內有足夠的停留時間,這要求所配鋼球有一定控制物料流速能力。

(2)目前,在中國電力行業使用的主要有兩種類型的磨球,一種是低鉻鑄鐵磨球,另一種是介質鉻鑄鐵磨球。這兩種類型的磨球有共同的缺點,是造成鋼球磨煤機磨球球耗、磨煤電耗偏高的主要原因。

①在耐磨性上,磨球表面與芯部的不一致,磨球磨損減小不均衡,這就導致磨球級配與預想偏差,進而造成煤粉產量降低、細度變差;為保證煤粉質量,磨煤機須加入更多地磨球載荷,再加上磨小的失效磨球未從鋼球磨煤機中清理出來,導致磨煤機功率消耗增加。

②研磨球的耐磨性差,這導致磨球分級穩定性的惡化。一段時間運行之后,符合分級要求的小直徑磨球比例降低,失效的磨球比例增加,由此使磨制的煤粉質量下降或產量降低

③隨著金屬材料價格的不斷增加,磨球供應商的產品質量普遍下降。磨球(如鉻等)貴金屬含量比設計要求低得多,從而導致研磨球的耐磨性和沖擊韌性變差,這加劇了磨球的磨損和球破碎率。

2 項目應用情況

某火電廠一期工程2×135MW火電機組,各配備兩臺型號為DTM350單進單出筒體式鋼球磨煤機,現使用磨球為低鉻鑄鐵球,更換磨球前磨煤機運行電流平均85A,磨球裝球量59t,日常消耗量>130g/t煤。磨煤機運轉過程中,內部細碎、變形鋼球較多,影響磨煤機出力,導致磨煤機內裝球量不斷增加,電耗增大。

(1)用球及級配情況。該廠鋼球磨煤機磨球現采用低鉻鑄鐵,級配采用¢60、¢40、¢30三種規格折球按40%、30%、30%的比例進行裝球。所裝配鋼球表面硬度約(HRC)42~46.5,芯部硬度約(HRC)37~40.5,含鉻量在1.75~3.25。

超高鉻磨球裝球量 30T,級配采用¢20、¢25、¢30、¢40、¢50等五種規格的球徑按優化比例進行裝球,磨球以小直徑磨球為主,直徑30mm及以下的磨球占65%,直徑40~60mm的磨球占35%。經檢測,鋼球表面硬度(HRC)55~59,芯部硬度(HRC)55~63,含鉻量在 19.5~20.5,金相組織分析為回火馬氏體加碳化物。

(2)試驗結果。經該廠#1、2機組4臺鋼球磨煤機更換磨球項目試運行檢驗,四臺鋼球磨煤機出力及煤粉細度等運行參數均滿足負荷變化及最大出力要求。

試驗結束,經磨煤機停運后的內部檢查,試驗鋼球磨煤機襯板無損壞,機械轉動部分正常,各運轉部件均無異常。試驗鋼球磨煤機初裝球量約30t,試驗前后磨煤機電流平均下降15.6A,噸煤耗電量平均下降3.78 kW·h/t,球耗平均下降至55g/t煤。

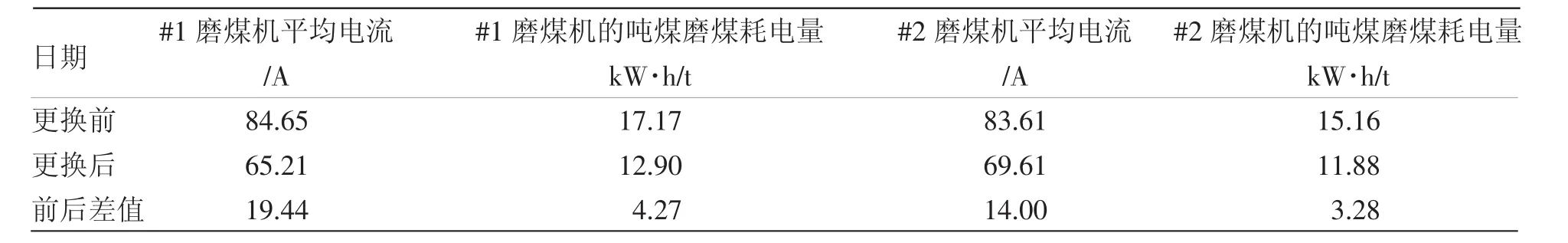

試驗鋼球磨煤機運行參數對比見表1、表2。

(3)經濟性。經運行試驗檢驗,該廠四臺磨煤機電流平均下降約15.6A,磨煤機的噸煤耗電量平均下降3.78 kWh/噸。按照該公司實際年磨煤量約130萬噸計算,年節約電量約為491.4萬kWh,按0.4元/kWh計算,年節約費用196萬元,廠用電下降0.3%,參考公式B供電=

0.988g/kWh。經一段時間運行觀察,磨球球耗下降至55g/噸煤,實際運行中超高鉻稀土磨球耐磨均勻,磨球的表層與芯部的耐磨性基本一致,磨損過程中磨球直徑的減小值與鋼球磨煤機運轉小時數基本呈直線關系;同時磨球耐磨性高,破碎率小于0.1%。

表1 #1爐磨煤機數據對比表

表2 #2爐磨煤機數據對比表

3 結語

(1)大幅降低鋼球磨煤機電流和廠用電,經濟效益明顯。經選用具有耐磨性均勻、級配穩定、高耐磨性的超高鉻磨球,采用適當的磨球級配,增加磨煤機中的小球比例,可以實現電廠磨煤機少裝球磨制。

(2)磨煤機負載下降,減少維護工作量及費用。隨著磨煤機負載的減小,傳動設備(大小齒輪副、軸瓦、減速機及電機等)的運行可靠性得到提高,使用壽命將大大延長。以該廠#2爐#1磨煤機為例:更換前小牙輪軸承振動達到25絲左右,更換后下降至7絲左右,其余磨煤機更換后軸承振動均有小幅下降;傳動設備振動的下降在一定程度上減少了維護工作量及費用,且有效保證了設備長周期安全穩定運行。

(3)降低鋼球磨煤機球耗,大幅延長磨球的使用壽命。鋼球磨煤機的磨球球耗下降明顯,磨球耐磨性均勻,發生破碎、變形的情況大幅度減少、降低,大幅延長了磨球的使用壽命,在使用效益上大大提高