噴管高效膛口制退器對機槍射擊性能的影響*

咸東鵬, 廖振強, 肖俊波, 宋 杰

(1.南京工程學院機械工程學院 南京,211167) (2.南京理工大學機械工程學院 南京,210094)

引 言

炮口制退器的雛形是在靠近炮口處開一組斜向后的孔,在炮彈飛過開孔后,膛內火藥燃氣通過斜向后的孔向外噴出,利用反推力來達到減后坐的目的。在高新技術迅猛發展的今天,槍炮技術也在蘊育著新的突破。在要求槍炮有更大威力的同時,還要求其具有更好的機動性,這些都是通過改進反后坐裝置以減小后坐力來實現的[1-2]。普通膛口制退器是利用膛口噴出的火藥氣體使制退器產生向前的力,此力與后坐力的方向恰好相反,使槍炮受到向后的合力得到減小,從而達到減后坐目的[3-5]。但是由于在制退器產生減后坐效果時,彈丸已經飛離膛口,因此普通膛口制退器的減后坐效率比較低[6-8]。筆者在半開腔式膛口制退器基礎上進行改進,提出噴管高效膛口制退器這一結構,在制退器兩側引出拉瓦爾噴管,利用拉瓦爾噴管反推氣流提高減后坐效率。利用動力學仿真軟件車載轉管機槍系統進行剛柔耦合動力學建模和仿真,通過是否安裝噴管高效膛口制退器來研究其對機槍射擊性能的影響[9-10]。

1 結構設計

安全性、效率、結構強度等是影響制退器結構設計時的重要因素。向后噴出的火藥燃氣的沖量越大,減后坐效率將越高,但是膛口的沖擊波和噪聲等危害也將增大,因此在制退器的設計中平衡制退器的高效率和低危害是重點研究內容。設計膛口制退器時應遵循以下原則:a.選擇制退器時要綜合考慮射擊要求和彈藥情況;b.制退效率應滿足設計要求;c.噪聲和沖擊波等危害要控制在一定范圍內;d.制退器的尺寸以及質量不能過大,應控制在合適范圍內;e.制退器的結構強度要滿足設計要求。

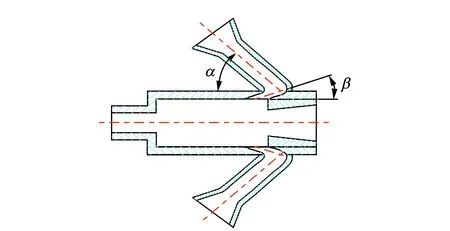

在本研究中,半開腔式膛口制退器的結構示意圖如圖1所示。對其進行改進,在制退器兩側加拉瓦爾噴管,其結構示意圖如圖2所示,利用拉瓦爾噴管反推氣流提高減后坐效率。在滿足上述制退器設計原則的情況下,加工制退器和導氣裝置時,做了如下設計和處理:a.此噴管高效膛口制退器包含膛口、膛口蓋和導氣裝置三部分,加工時分別加工,并且在設計導氣裝置時應使得其與槍管的導氣裝置的相同;b.要保證膛口和膛口蓋的同軸度。

圖1 半開腔式膛口制退器結構示意圖Fig.1 Semi open muzzle brake

噴管高效膛口制退器采用鋁材料進行加工,制退器中每個零件均很輕,遠小于實驗體的總質量,因此,在更換零件時,實驗體總質量近似看做不變。

圖2 噴管高效膛口制退器結構示意圖Fig.2 Nozzle high efficiency muzzle brake

2 數值計算結果

在噴管高效膛口制退器低后坐仿真和實驗中,發射性能是其研究的重點,因此測量和分析的主要對象是槍身后坐動量以及彈丸初速,而選取二者的目的是研究武器的主要性能——彈丸初速損失比例和減后坐效率。仿真計算通過Matlab編程計算得出。實驗中,彈丸初速通過光幕靶和測時儀測得;后坐體的后坐動量先通過光電位移跟蹤器測量其后坐速度,再將其數值微分得到。彈丸初速和后坐速度測量的原理與方法見文獻[9]。

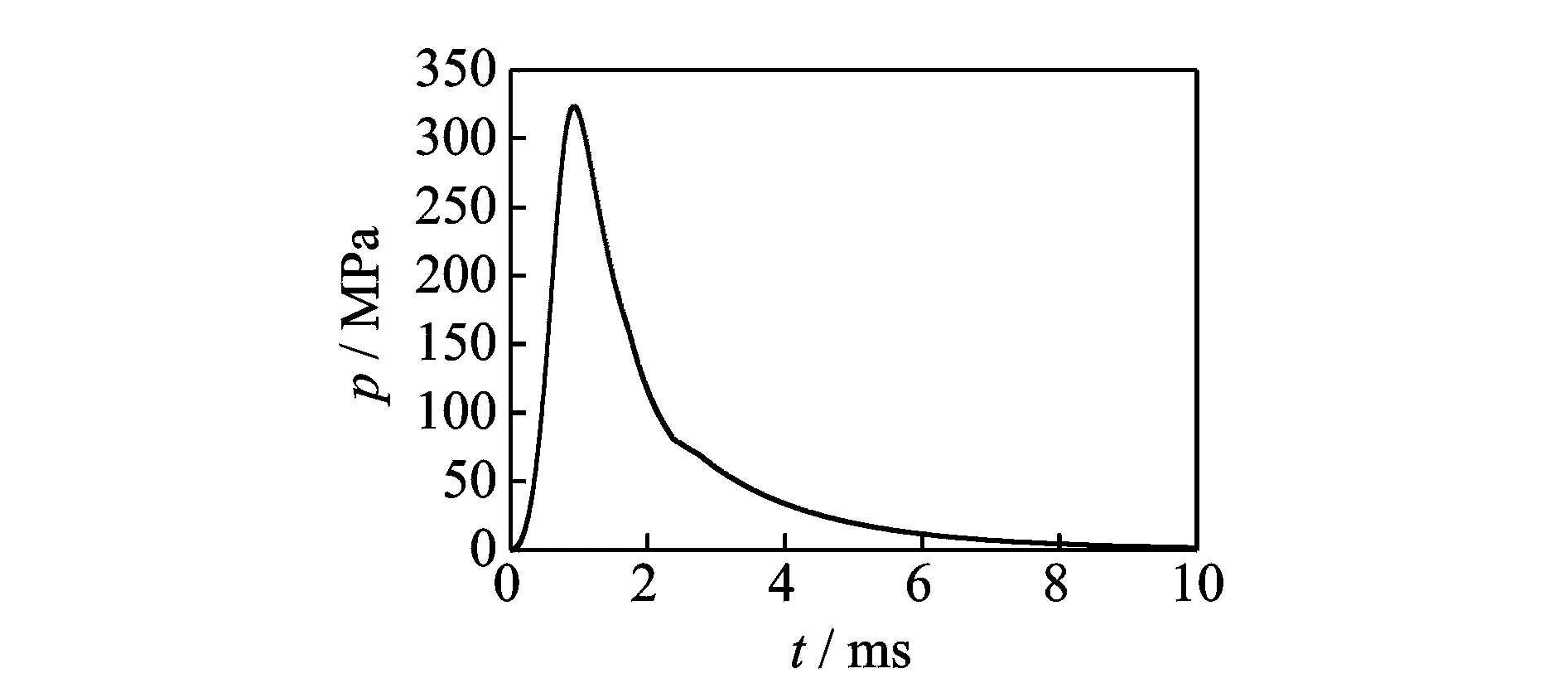

由于制退器只在后效期時期起作用,因此,安裝噴管高效膛口制退器后機槍內彈道時期膛內壓力曲線與未安裝噴管高效膛口制退器時的內彈道相同,如圖3所示。

圖3 膛內壓力曲線Fig.3 Bore pressure curve

減后坐效率的計算公式為

(1)

其中:mHvHZ為自由后坐時后坐體的動量;mHZvHZm為安裝制退器時后坐體的動量。

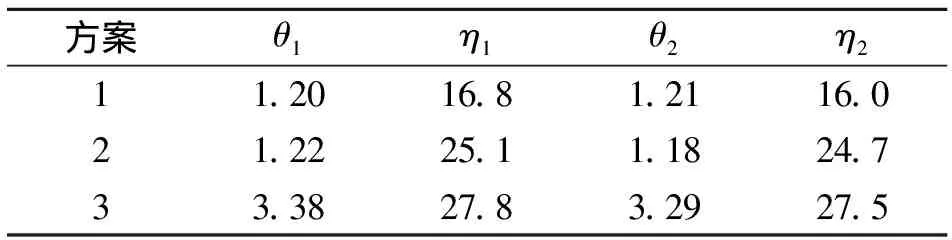

3種方案的減后坐效率見表1。其中:方案1為安裝半開腔式膛口制退器;方案2為制退器兩側各引出一個10°噴管;方案3為制退器兩側各引出一個20°噴管。

表1 減后坐效率

表1中:η1和η2分別為實驗減后坐效率和仿真減后坐效率;θ1和θ2分別為實驗初速下降比率和數值計算初速下降比率。

對比方案1和方案2可知,在同等條件下,噴管高效膛口制退器的減后坐效率比半開腔式膛口制退器效率高。這是因為通過拉瓦爾噴管使得從噴管噴出的氣體速度增加,增大了的沖量,更大地抵消了武器的后坐沖量,所以噴管高效膛口制退器是一種可行的減后坐技術。對比方案2和方案3可知,兩側引出20°噴管的膛口制退器的減后坐效率比兩側引出10°噴管的膛口制退器減后坐效率高。

2.1 α角對發射性能的影響

由圖4和圖5可以看出,α角越大,制退效率越小。因為α角越大,噴管反推力在軸向上的分力就越小,所以α角與制退效率成反比,但α角對彈丸初速沒有影響。

圖4 α角對制退效率的影響Fig.4 Effect of angle α on the efficiency of recoil reduction

圖5 α角對彈丸初速的影響Fig.5 Effect of angle α on the muzzle velocity of projectile

2.2 β角對發射性能的影響

由圖6可知,β角越大,制退效率越小。因為制退器上的側邊孔道流入噴管內的氣流流量系數隨著β角的增大而減小,所以β角與制退效率成反比,但β角對彈丸初速沒有影響。

圖6 β角對制退效率的影響Fig.6 Effect of angle β on the efficiency of recoil reduction

3 動力學建模

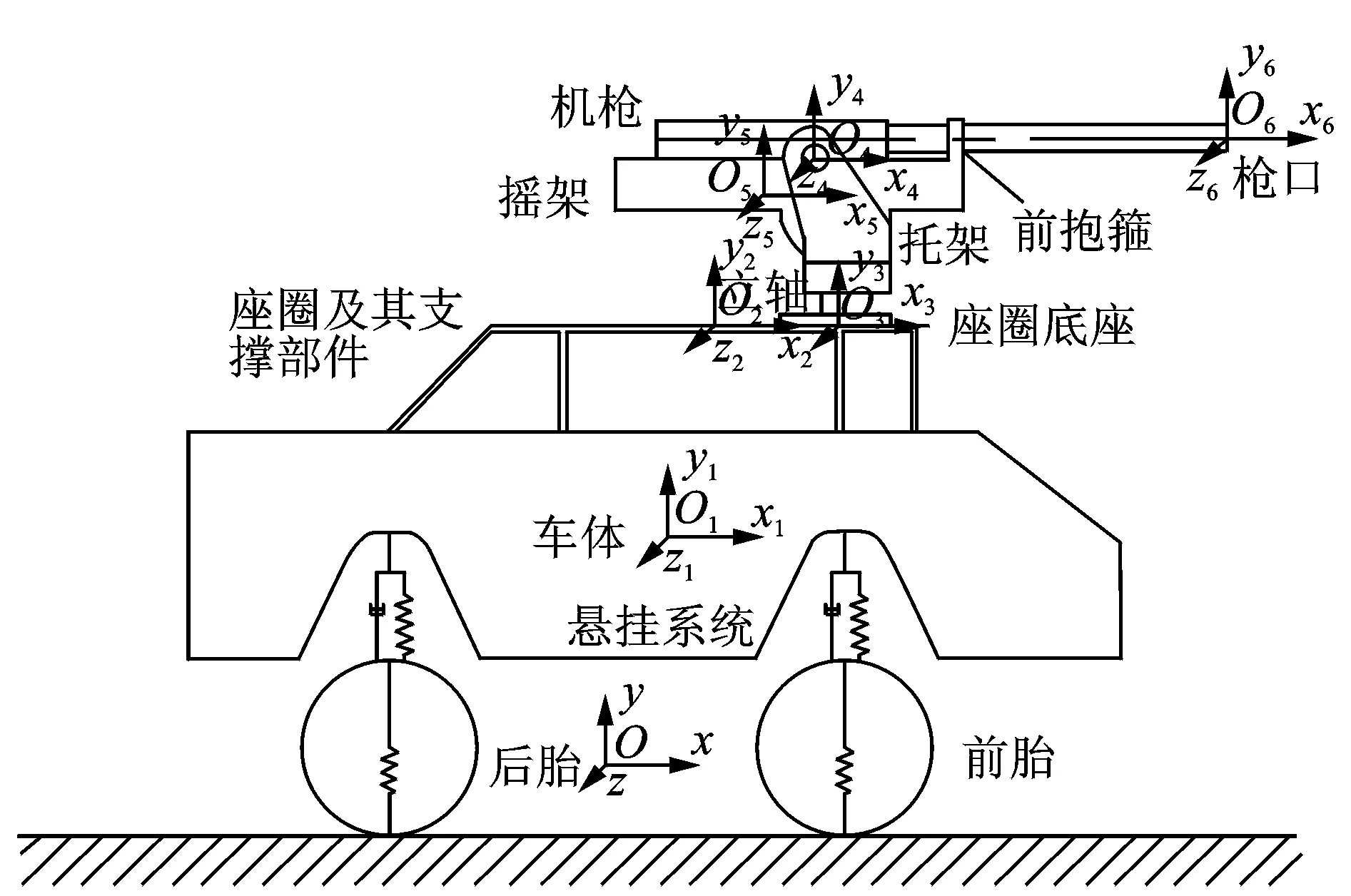

車載架座發射平臺和轉管機槍系統構成車載轉管機槍武器系統。轉管機槍系統由轉管機槍、首發啟動裝置、膛口裝置、彈鏈和彈箱等組成,是機槍射擊時后坐能量的直接載體。車載架座發射平臺主要由托架與座圈連接底座、搖架、座圈及其支撐結構托架、立軸及車輛等組成,主要起連接和支撐轉管機槍系統的作用,通過輪胎與地面連接,承受機槍射擊時機槍的后坐能量。

轉管機槍在后坐能量與后坐緩沖裝置的作用下,沿搖架導軌槽作小幅度的前后平移運動。為了增強槍管的剛度,抑制槍管的振動,在搖架前端常安裝有前支撐結構。槍管組在射擊振動時,在克服與前支撐裝置的間隙后發生碰撞接觸,通過前支撐的碰撞阻礙作用實現抑制槍管組的振動和變形。搖架與托架之間通過耳軸與夾緊裝置相互連接,當夾緊裝置處于未夾緊狀態時,搖架與托架可相對耳軸中心轉動,從而實現調整機槍射擊時的高低射角。架與搖架的相對固定通過夾緊裝置來實現,托架與立軸通過抱箍的作用相對固定,未夾緊抱箍時托架與動圈之間可繞立軸軸線相對轉動,從而實現對機槍射擊時方位角的調整。立軸與底座相對關聯固定,并一起與座圈動圈通過螺栓固定。由于座圈內空間的限制,機槍射擊方位角的調整可由轉動動圈來實現。射擊中,動圈通過鋼珠軸承連接定圈,再通過圓柱銷與之相固定,動圈上作用力通過鋼珠傳遞到定圈上,并依次往下傳遞到車輛上[11-13]。定圈通過支撐架與車輛固定連接,其結構示意圖如圖7所示。

圖7 車載機槍系統結構示意圖Fig.7 Structure of vehicle-mounted gun

射擊過程中,膛內氣體壓力作用在機槍上,后坐能量通過緩沖器與導軌的作用傳遞到車載架座上。在后坐能量及其緩沖器的作用下,發射平臺各零部件將會產生振動變形,這將導致射擊密集度變差。在大口徑機槍車載武器連續射擊過程中,需要考慮各零部件的振動變形。因此,對發生變形較大的零部件,例如槍管組合支撐架以及搖架等作柔性處理,其他不易變形的零部件作剛性處理。

在模型中剛體和柔性體在傳遞力和力矩時方式是不同的,各柔性體在與其他相關聯的零部件傳遞力和力矩時,需要在其相關聯的部位建立一剛性點,并讓其與接觸面上的相關節點關聯。因此,零部件之間作用力與力矩可由接觸面上的各點來共同承擔。本研究中動力學模型采用有限元軟件Ansys創建柔性體。

為了便于描述武器系統動力學和運動學特性,建立了如下坐標系:Oxyz為固連于地面的空間慣性坐標系;O1x1y1z1為車體固連系;O2x2y2z2為座圈平面固連系;O3x3y3z3為座圈和托架相連接的底座固連系;O4x4y4z4為托架耳軸的固連系;O5x5y5z5為搖架的固連系;O6x6y6z6為槍口固連系。

系統復雜性大,包括多體動力學、車輛輪胎地面力學、自動武器發射動力學、彈道學及氣體動力學等相關理論,因此,在模型中需作適當的簡化假設:

1) 在考慮彈鏈運動對機槍的擾動時,將彈鏈直線排列,不考慮彈鏈層狀排列引起的撥彈阻力突變對機槍射擊性能的影響;

2) 地面設定為硬水泥路面,與輪胎接觸時僅考慮輪胎的受力變形,不考慮地面的變形;

3) 連續射擊將導致槍管溫度升高,但由此導致的槍管力學性能的變化和其對槍管振動的影響忽略不計;

4) 在槍管轉動的狀態下,不考慮槍管與彈丸之間的作用力對槍管的影響;

5) 不考慮動圈與定圈之間的滾珠配合在后坐能量作用下的碰撞變形,動圈與定圈之間通過前后左右四個固定約束連接在一起;

6) 射擊開始時車輛不制動,處于停車狀態。

影響撥彈阻力因素較多,彈鏈長度、撥彈速度、彈鏈擺放及運動方式對撥彈阻力的大小有較大影響,因此彈鏈模型的初始狀態不同對武器系統橫向擾動的作用也不相同。模型中彈鏈由30發鏈節組成,彈鏈沿撥彈運動方向水平排列,機槍工作射頻為3 kr/min。車輛輪胎胎壓為100 kPa,通過計算徑向剛度近似等于180 N/mm。車載武器系統通過Adams建立剛柔耦合動力學模型,采用GTIFF積分器進行求解計算。

4 仿真計算

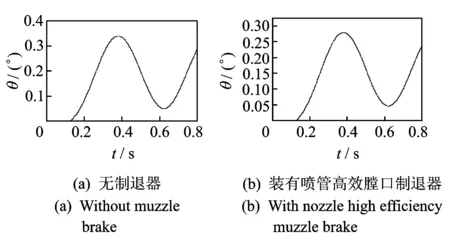

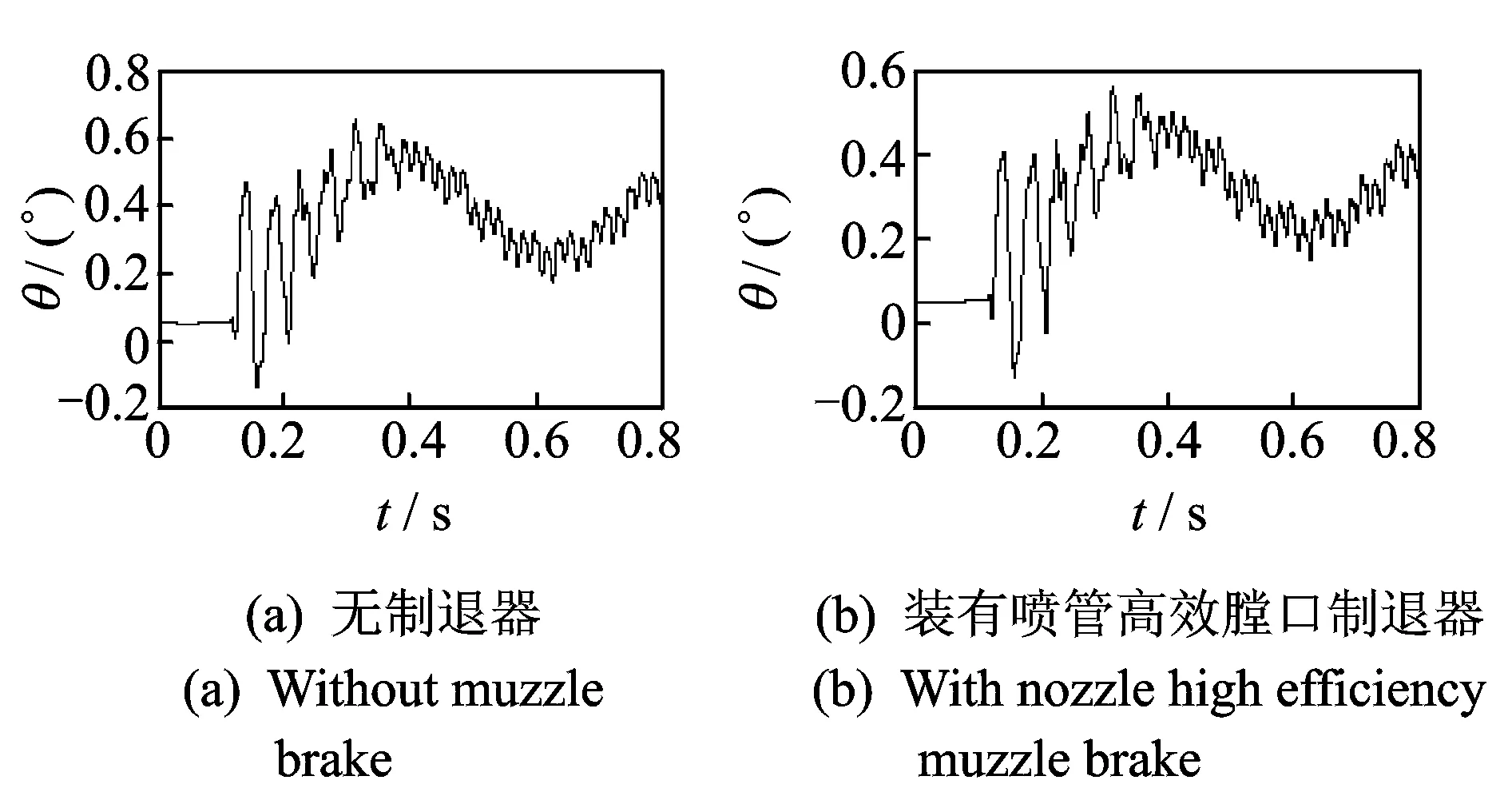

圖8~圖12所示為噴管高效型膛口制退器對12.7車載轉管機槍射擊性能的影響。安裝噴管高效膛口制退器后,機槍射擊后坐位移的最大值由8.16 mm降到6.51 mm,減小了20.2%;機槍射擊后坐力由4 320 N降到3 660 N, 減小了15.3%; 機槍射擊時車輛振動角位移由0.339°降到0.278°,減小了18.0%;機槍射擊膛口角位移由0.651°降到0.560°,減小了14.0%;機槍射擊彈丸出膛口時膛口角位移由0.629°降到0.534°,減小了15.1%。因此,在安裝噴管高效膛口制退器后,可提高12.7車載轉管機槍射擊性能。

圖8 后坐位移曲線Fig.8 Recoil displacement curve

圖9 后坐力曲線Fig.9 Recoil force curve

圖10 車輛振動角位移曲線Fig.10 Vehicle vibration angular displacement curve

圖11 膛口角位移曲線Fig.11 Muzzle angular displacement curve

圖12 彈丸出膛口時刻膛口角位移曲線Fig.12 Muzzle angular displacement curve at the moment of bullet fly out of muzzle

5 結 論

1) 提出一種噴管高效膛口制退器,在膛口制退器側面引出向后的拉瓦爾噴管,膛內燃氣通過噴管加速后向后噴出,大大提高了減后坐效率,并分析了α角和β角對減后坐效率的影響。結果表明:噴管高效膛口制退器較之半開腔式膛口制退器減后坐效率更高;20°噴管的噴管高效膛口制退器較之10°噴管的噴管高效膛口制退器減后坐效率更高。

2) 安裝噴管高效膛口制退器后,槍身所受后坐力明顯減小,彈丸出膛口時角位移最大范圍和搖架俯仰角最大范圍也明顯下降,從而使彈丸全散布減小,由搖架變形而引起的槍口跳動得到更好地抑制,顯著提高了機槍的射擊性能。

3) 本研究主要是針對半開腔式單腔膛口制退器的改進,在后續工作中,將對半開腔式多腔膛口制退器進行改進,減后坐效率將進一步得到提高,并將進行實驗驗證和仿真計算。