三次泛音單片式、高頻及高阻帶晶體濾波器

陽 皓,彭勝春,陳仲濤,陳冬梅,管 弦,張 念,張靜雯

(中國電子科技集團公司第二十六研究所,重慶 400060)

0 引言

41.4 MHz是電臺通訊中的一個常用頻點,工作在該頻段的濾波器主要有晶體濾波器、聲表濾波器、LC濾波器等[1]。與其他濾波器相比,晶體濾波器能實現的相對帶寬更窄,損耗更小,溫度穩定性更好,阻帶抑制更高,能有效提高整機系統的靈敏度和抗干擾能力,廣泛應用于各種通訊、導航系統中。本文根據用戶提出的具體研發需求,設計了一個工作頻率為41.4 MHz、響應模式為三次泛音的晶體濾波器,該濾波器具有相對帶寬窄,阻帶抑制度高及體積小等特點。

1 濾波器的技術指標

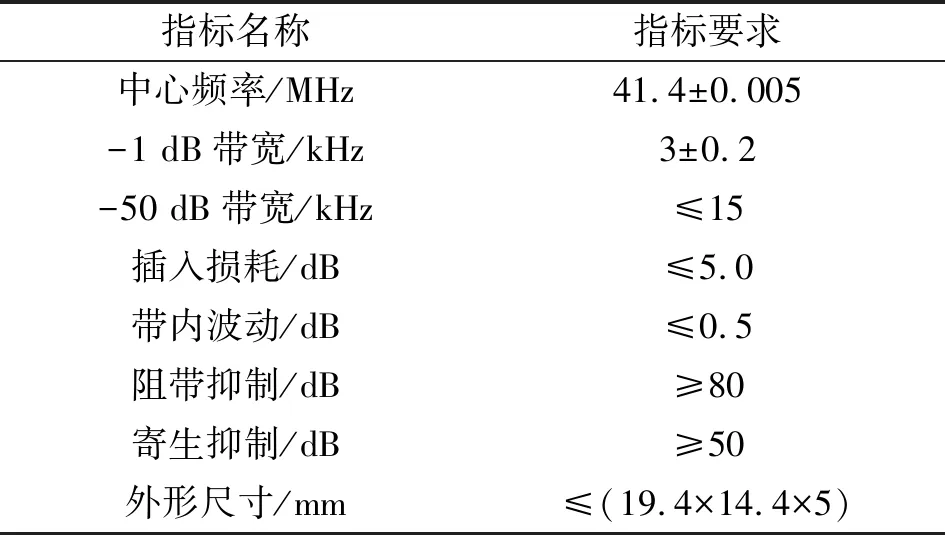

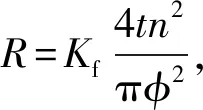

濾波器的技術指標(輸入輸出阻抗:50 Ω)參數如表1所示。

表1 濾波器技術指標

2 濾波器設計

2.1 電路結構設計

目前,晶體濾波器按電路結構主要分為分立式電路和單片式電路。

單片式晶體濾波器利用晶體材料的厚度切變振動模式,在晶片上制作兩對電極,每對電極形成一個諧振器,通過控制晶片厚度、電極尺寸、電極間距等使某些頻率的聲波能在晶片上通過耦合從輸入傳到輸出,另一些頻率的聲波則不能傳輸而被抑制,從而達到濾波的目的。單片式電路具有體積小,電路結構簡單等獨特優勢。

分立式電路采用差接橋型電路(在濾波器性能上與格型濾波器電路等效),通過控制各晶體諧振器頻率,調整各級電路的阻抗特性,從而達到濾波的目的。分立式電路設計更靈活,可調整范圍大,所實現的頻率-帶寬范圍都遠寬于單片式電路。

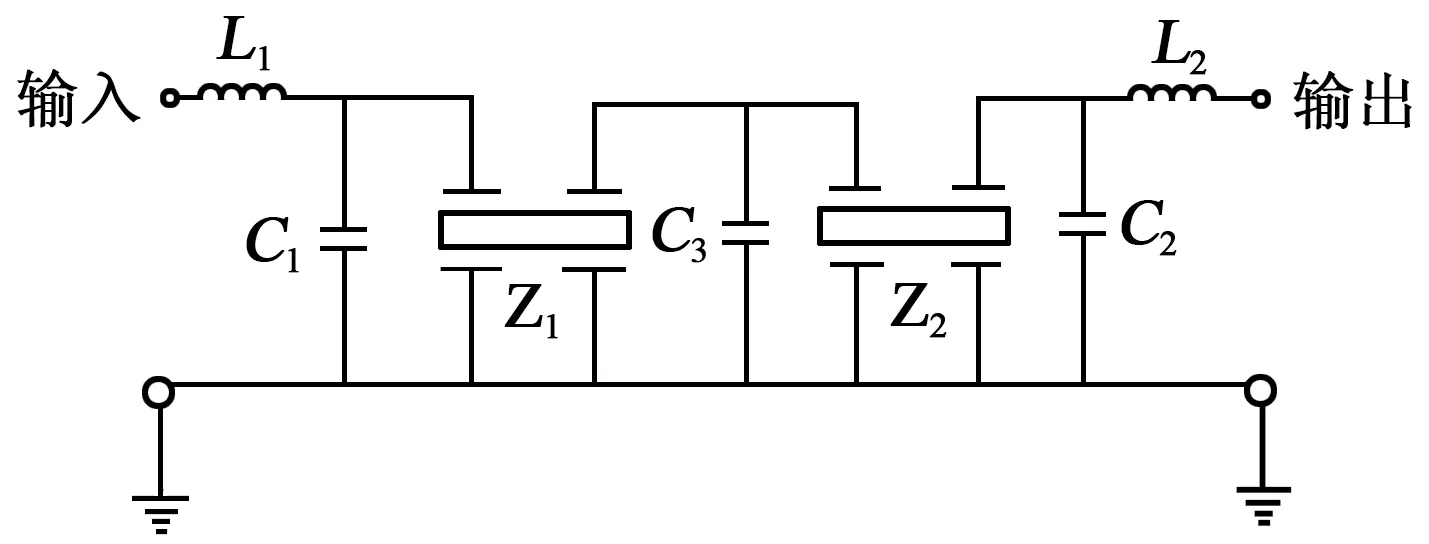

以本項目為例,若選用分立式電路設計方案,所需晶體諧振器數量最少為4個,按UM-5封裝形式晶體諧振器計算,諧振器所占體積至少為25 mm×15 mm×7 mm(含電感、電容元件),無法滿足器件小型化要求,因此,采用單片式電路結構僅需2個UM-5封裝的單片式晶體濾波器級聯就可實現,滿足器件體積要求。阻抗轉換方式采用變壓器阻抗轉換電路,可有效提高器件的阻帶抑制和雜波抑制。兩節單片式電路結構如圖1所示,其中Z1和Z2為晶體諧振器,L1、C1和L2、C2分別為輸入、輸出端的阻抗轉換網絡,C3為耦合電容。

圖1 兩節單片式電路

2.2 晶體材料選擇

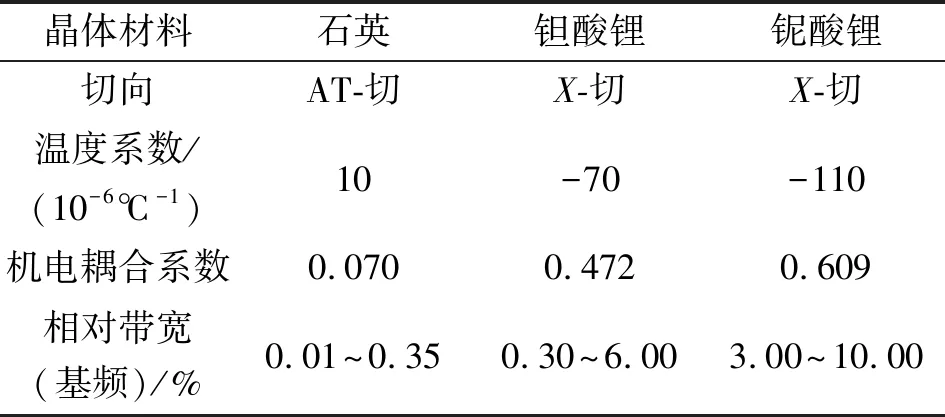

用來設計單片式晶體濾波器的材料主要有石英、鉭酸鋰、鈮酸鋰,幾種晶體材料性能對比如表2所示。

表2 幾種壓電晶體材料特性對比

與其他晶體相比,石英晶體的機電耦合系數較小,溫度穩定性更好,適合作窄帶濾波器[2]。采用三次泛音模式實現的相對帶寬約為基頻模式的1/9。因此,本項目適合選擇三次泛音模式的石英晶體材料。

2.3 三次泛音晶體諧振器設計

晶體諧振器是晶體濾波器中的關鍵元件,幾乎決定了濾波器的所有參數。晶體諧振器設計包括晶片厚度、外形(尺寸)、電極大小、電極分縫及鍍回頻率設計等。

2.3.1 晶片厚度、外形(尺寸)要求

晶體諧振器的晶片厚度和工作頻率的關系為

t=(n×Kf)/f0

(1)

式中:t為晶片厚度;n為泛音次數;Kf≈1 680 kHz·mm為頻率常數。根據式(1)計算可得,當工作頻率為41.4 MHz,工作模式為三次泛音的晶體諧振器時,t≈0.12 mm,能滿足平面研磨的要求。

2.3.2 電極設計

三次泛音模式的單片式晶體諧振器電極設計與基頻模式類似,首先根據頻率、帶寬、匹配阻抗等技術指標,采用相應的傳輸函數(切比雪夫函數、貝塞爾函數、高斯函數等)。選取歸一化的低通耦合系數和質量因數,計算出帶通耦合系數,并由此計算出諧振器的電極面積,最終由耦合方程結合經驗公式計算出電極尺寸、電極間距、白片頻率、耦合電容等[3]。

單片式晶體諧振器(聲耦合方向為z′方向)的耦合方程為

(2)

式中:Kz′為石英晶體的帶通耦合系數;lz′為耦合方向的電極尺寸;d為電極分縫;Δ為鍍回頻率;c55和c66為石英晶體的彈性剛度常數。

根據能陷理論[4],要達到良好的寄生抑制,lz′與Δ應當滿足:

(3)

電極圖形對晶體諧振器的寄生位置、寄生抑制水平有很大的影響,在實際應用中,通常采用不同電極圖形的晶體諧振器配對,利用寄生位置的差異,對寄生模形成相互抑制,從而整體提高濾波器的寄生抑制水平。通過對比計算,采用鋁材料制備電極,兩個諧振器的電極尺寸分別為0.7 mm×2.0 mm和0.8 mm×1.9 mm,電極分縫為0.5 mm。

2.3.3 鍍回頻率的控制

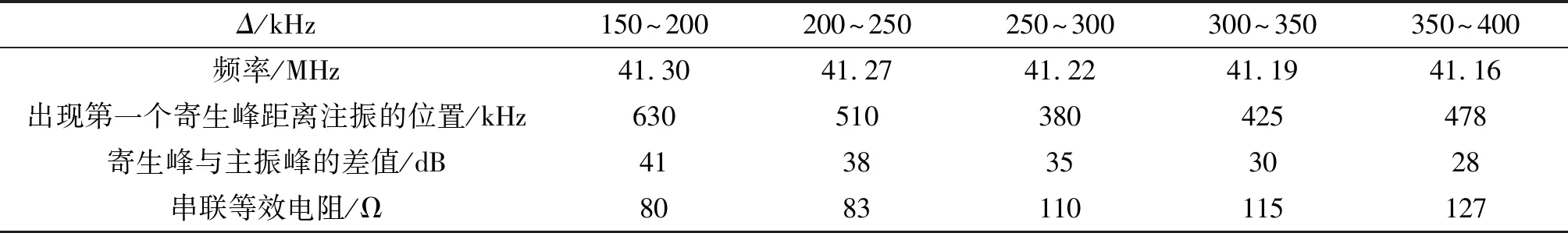

根據能陷理論,晶片的Δ將對晶體諧振器的寄生抑制產生影響。Δ過低,將導致晶體諧振器響應變弱;Δ過高,將增加引入的寄生參數。因此,設計單片式濾波器時,將對晶片的Δ進行嚴格控制。對頻率為41.4 MHz的三次泛音的晶體諧振器,分別選擇Δ=150~200 kHz、200~250 kHz、250~300 kHz、300~350 kHz、350~400 kHz的晶體諧振器進行試驗,測試數據如表3所示。將晶體諧振器的Δ控制在150~200 kHz內,寄生峰最小,有利于提高阻帶抑制。

表3 不同鍍回頻率與寄生峰位置、大小的關系

2.4 三次泛音單片式晶體濾波器工藝

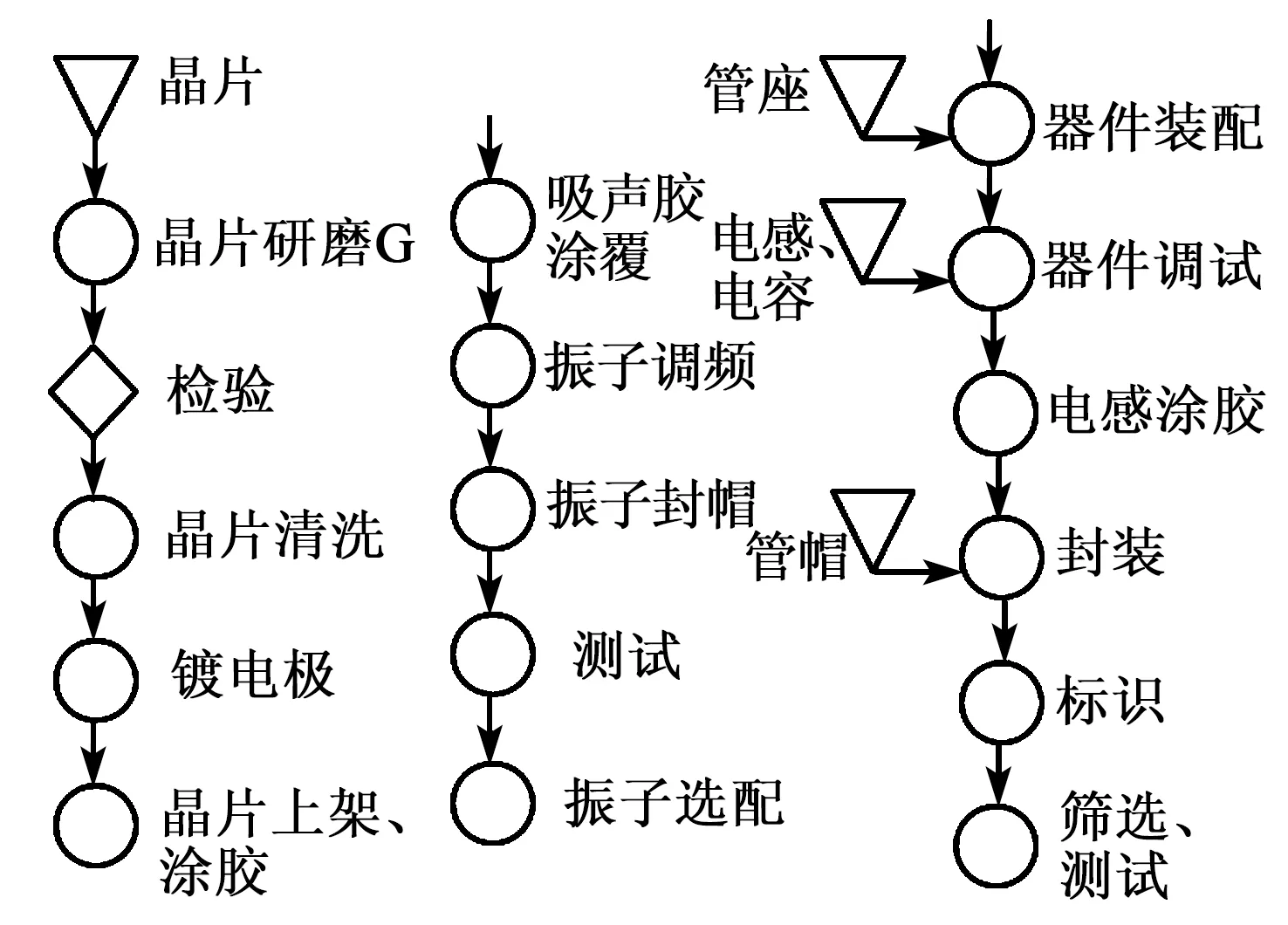

三次泛音單片式晶體濾波器工藝流程與常規基頻單片式晶體濾波器相似(見圖2),但要建立一個成熟的泛音模式單片式晶體濾波器工藝線,重點要在以下兩方面進行工藝提升:

1)高平行度的晶片研磨工藝。由于泛音模式下,晶體諧振器的電極尺寸較大,占據了大部分晶片的面積,引入的寄生參數更多。與基頻晶體諧振器相比,泛音響應模式下晶片的平行度對晶體諧振器的寄生參數影響大。在實際應用中,基頻晶體諧振器要達到30 dB以上的寄生抑制,晶片平行度要求在0.55 μm以內,三次泛音模式要達到同樣的寄生抑制,晶片平行度要求必須在0.3 μm以內。在晶片研磨過程中,通過合理控制研磨砂的粒徑、研磨介質配比(即水、砂、冷卻液的比例)、清洗液比例等工藝手段,可達到提高晶片平行度的目的。

圖2 泛音單片式晶體濾波器工藝流程圖

2)高精度鍍膜工藝。泛音模式下晶體諧振器的電極誤差將直接導致晶體濾波器的插入損耗、通帶寬度、通帶波動等電性能參數發生變化,因此必須提高鍍膜工藝精度。通常采用磁控濺射、電子束等高精度的鍍膜方式,獲得統一尺寸的電極。與此同時,提高鍍膜設備的真空鍍、合理設置鍍膜程序使其能精確控制電極厚度。

2.5 晶體濾波器高阻帶設計

提高晶體濾波器的阻帶抑制,主要從以下兩方面進行改進:

1)增加器件內部元件接地面積。將晶體諧振器外殼、電路基板、對地耦合電容等全部焊接在器件底座上,可實現大面積共地設計。

2)加強器件內部的電磁隔離設計。電感線圈采用金屬屏蔽罩隔離,晶體諧振器間采用隔離板進行電磁隔離。

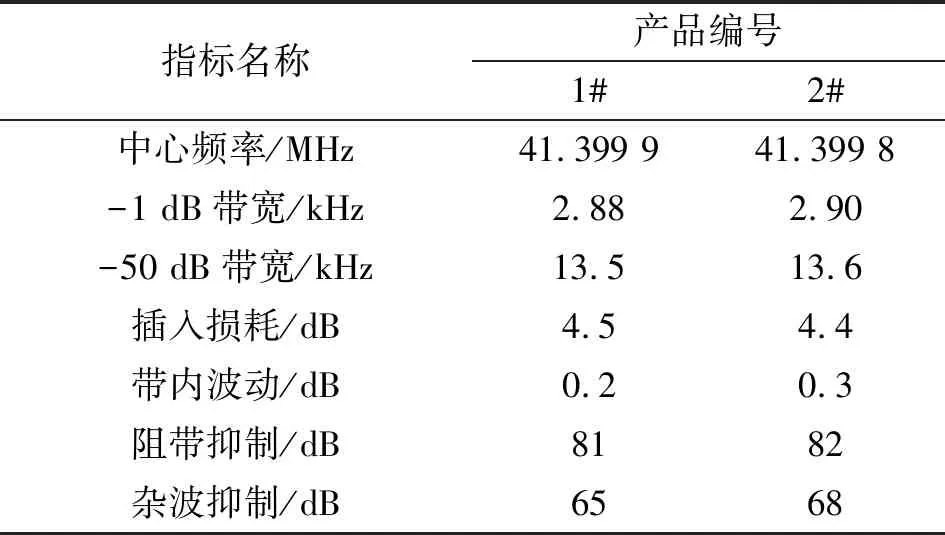

3 設計結果

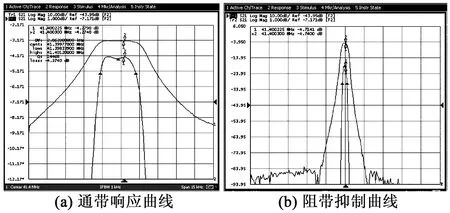

采用石英晶體材料、三次泛音單片式電路設計方案,完成了濾波器研制,最終產品在安捷倫E5071C型網絡分析儀上進行測試。所有指標均滿足要求,測試數據如表4所示,測試圖如圖3所示。

表4 產品實測指標

圖3 1#樣品實測圖

4 結束語

采用三次泛音單片式電路結構完成高頻窄帶晶體濾波器制作,這種設計方案在器件小型化、高可靠性、低成本等方面明顯優于其他方案。該產品已成功應用在航空、航天等領域,使用情況良好。目前該技術已推廣到更高頻率和其他特種晶體材料的晶體濾波器上,進一步拓展了晶體濾波器覆蓋的頻率-帶寬范圍。