高壓水力沖孔增透技術實踐與應用

文/鄧東生 彭行球(.深部煤炭開采與環境保護國家重點實驗室 .煤礦瓦斯治理國家工程研究中心)

安能煤礦10918工作面的接替面10907工作面在10918工作面回采結束3個月才能完工,礦井面臨采掘接替失調,主要原因是抽采鉆孔施工質量差、順層鉆孔條帶預抽效果不理想,導致煤巷月度進尺緩慢。這一問題嚴重制約煤礦采掘接替及安全生產。為此,在安能煤礦開展了高壓水力沖孔、“兩堵一注”及“帶壓注漿封孔”的試驗,以解決煤巷瓦斯預抽時間長、評價單元允許掘進距離短等問題。

一、基本情況

安能煤礦為貴州大西南礦業有限公司兼并重組保留礦井,生產規模為30萬噸/年。C9煤層厚度1.20~2.81m。煤層結構簡單,層位穩定,呈層狀產出,全區穩定,一般不含夾矸。10907回風巷掘進工作面C9煤層煤層平均厚度2.4m,煤層傾角為3°~7°。C9煤層距上覆C8煤層11.51m,距下伏C12煤層43.01m;頂板巖性以粉砂巖、泥質粉砂巖為主;底板巖性為粉砂巖、粉砂質泥巖及粘土巖,并富產植物化石。附近巷道實際揭露無斷層,區內地質構造簡單。

C9煤層不具有突出危險性,煤塵無爆炸危險性,煤層自燃傾向為三類,屬不易自燃煤層。C9煤層堅固性系數 1.87,透氣性系數 2.391~2.542 m2/MPa2·d。

10907回風巷掘進工作面北面為10907采面,距10907運輸巷153m,南面為未采區域,東面為一盤區三條開拓大巷,西面為二盤區采空區。10907回風巷沿煤層走向布置,設計長度為516m,斷面10.4m2,采用放炮掘進,錨網支護頂板,已掘49.8m,剩余466.2m。

二、試驗前順層鉆孔施工情況

10907回風巷采取順層鉆孔條帶預抽的瓦斯治理方式,順層鉆孔控制巷道兩幫輪廓線外各15m范圍,工作面前方90m范圍。鉆孔設計數量27個,終孔間距3m;允許進尺距離50m,保留超前距距離40m。鉆孔施工設備為ZYJ-750型液壓鉆機、φ75mm鉆頭及φ50mm螺旋鉆桿,鉆進過程中采用水力排渣。鉆孔封孔方式為馬麗散兩堵,每孔封孔長度8m。

三、優化施工工藝

1.鉆孔設計

順層鉆孔優化設計后,循環允許進尺距離70m,保留超前距距離20m,鉆孔其他參數不變[1,2]。

2.鉆孔施工加強措施及成型保障

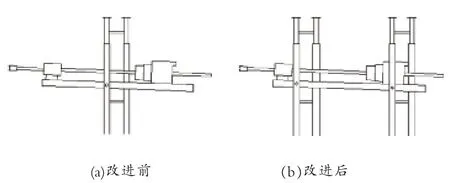

施工設備依舊為ZYJ-750型液壓鉆機。但為保障鉆孔成型完好,首先對鉆機進行加固,增設2個立足(見圖1),減少施工過程中鉆機偏擺幅度;其次鉆孔在第一次鉆進和之后的擴孔過程中,鉆壓保持穩定,勻速鉆進,提高鉆孔平直率;施工過程中密切觀察孔口水力排渣情況,及時調整供水量,確保排渣順暢、徹底。為增強鉆孔抽采效率,加大鉆孔孔徑,開孔選用φ75mm鉆頭施工,鉆孔施工到位后,換φ94mm鉆頭進行全程擴孔[3,4]。

圖1 鉆機加立足改進

3.水力沖孔增透

為增加煤層透氣性、排凈鉆孔內煤渣及減少鉆孔封孔時下封孔管的難度,采取高壓水力沖孔增透技術,水力沖孔采用型號為W(GRB)315/31.5的礦用乳化泵站供高壓水。

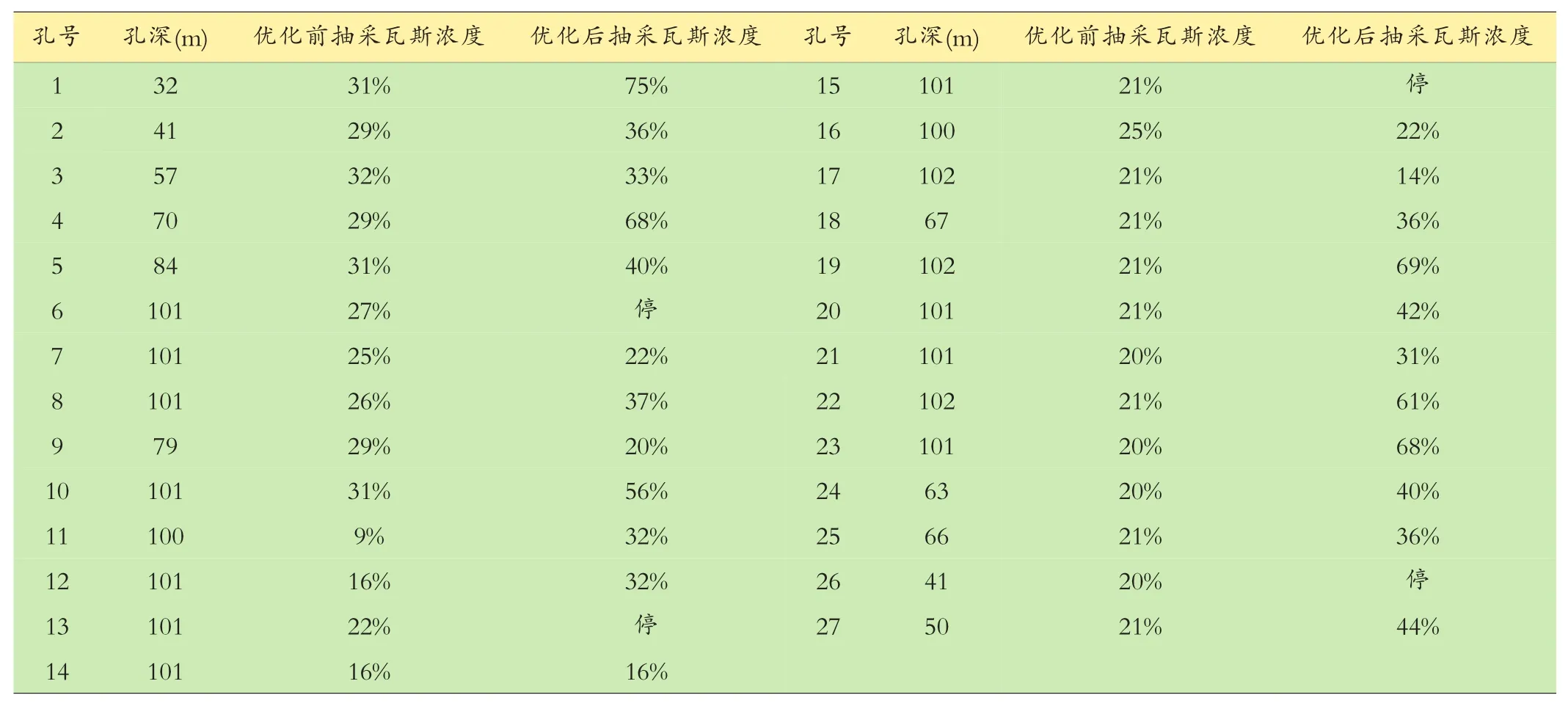

表1 10907回風巷抽采瓦斯濃度對比

鉆孔擴孔至孔底后,打開高壓供水閥,加大轉速,對孔壁煤層進行高壓水力沖洗的同時,慢速退出鉆桿[5-7]。沖孔鉆孔長度48~75m,單孔沖出煤量7.20~12.39 kg/m。

4.“兩堵一注”及“帶壓注漿封孔”

鉆孔注漿時采用多次加壓注漿,水泥漿比例按水灰比0.8∶1配比漿液;該循環所有鉆孔傾角均為0°或以上,鉆孔注漿至回漿管返漿后,間隔20min左右再從回漿管繼續注漿,壓力要求達到3~4MPa,次數不少于2次。每個孔注漿結束至少24h后方可合茬抽采,以確保鉆孔內水泥漿能夠充分凝固[8]。

四、抽采效果考察

1.單孔瓦斯抽采濃度考察

抽采鉆孔優化前后抽采濃度見表1。試驗前順層鉆孔單孔平均抽采濃度23%;采用“兩堵一注”“帶壓注漿封孔”及水力沖孔增透等措施后,單孔平均抽采濃度達到41%,單孔抽采濃度提高了18%。

2.單元瓦斯抽采量考察及對比分析

優化前鉆孔控制范圍內煤層瓦斯資源總量為166909.4m3,抽采時間32天,預抽瓦斯量為115117.88m3,瓦斯抽采率68.9%,最大殘余瓦斯含量為6.9193m3/t。優化后鉆孔控制范圍內煤層瓦斯資源總量為173713.88m3,抽采時間20天,預抽瓦斯量為113492.74m3,瓦斯抽采率65.3%,最大殘余瓦斯含量為6.5321m3/t。兩者對比,單元抽采達標時間縮短12天左右。

五、結論

實踐證明,采用水力沖孔、“兩堵一注”及“帶壓注漿封孔”新工藝,有效提高了單孔抽采效率,單孔瓦斯抽采濃度由23%提高到41%,單孔抽采濃度提高了18%;縮短單元瓦斯抽采達標時間,使工作面提前回采,緩解采掘接替緊張局面。[本文系基金項目安徽省重點研發計劃項目 “石門揭煤突出災害微震監測技術與應用”(1804a0802214)的研究成果。]