應用富氧燃燒技術提高火電機組調峰能力

王鑫明 王 慶 尋志偉 楊沛豪

1.國家電網河北省電力有限公司 石家莊 050051 2.重慶富燃科技股份有限公司 重慶 400050 3.陜西國華錦界能源有限責任公司 陜西榆林 719319 4.西安熱工研究院有限公司 西安 710000

1 研究背景

近年來,我國新能源行業發展非常迅速。十三五規劃期間,我國風電、光電裝機容量分別增加10 GW和60 GW以上[1-2]。新能源發電在持續快速發展的進程中出現了較為嚴重的棄風、棄光問題,因此,消納風電、光電的能力,已成為風電、光電行業發展的關鍵因素。

根據相關統計數據顯示,在新能源發電行業中,提高火電機組的投切靈活性和電源調峰能力,可以有效解決風電、光電消納問題[3]。通過對東北、華北和西北地區火電廠進行深度改造,預計可以釋放火電機組調峰潛力100 GW以上[4-5]。

可見,探尋火電機組靈活性的改造技術和改造方法,對提高現役大容量火電機組的燃煤發電效率,更好接納新能源并網,具有重要意義。富氧低氮燃燒技術利用純氧強化燃油燃燒,降低煤粉的著火溫度,采用分級燃燒的方式引燃整個煤粉流,實現微油直接點燃全部一次風煤粉流。應用富氧低氮燃燒技術,可以達到鍋爐啟停、穩燃、深度調峰的目的,有效提高燃煤火電機組的靈活性。

2 傳統低氮燃燒技術

傳統低氮燃燒技術可以分為空氣分級燃燒技術和燃料分級燃燒技術。

2.1 空氣分級燃燒技術

應用空氣分級燃燒技術,空氣分級燃燒過程一般分為兩個階段。第一階段是將空氣含量降低到原來的70%~75%,使煤粉在缺氧狀態下燃燒,降低燃燒溫度和燃燒速度,用以延長煤粉燃燒過程,同時抑制氮氧化物的產生。第二階段是在燃煤鍋爐的上方送入所需的空氣量,保證煤粉充分燃燒,此時過量空氣因子滿足大于1的條件。煤粉燃燒所需的空氣同樣分為兩個階段進入爐膛,煤粉的燃燒分為兩級進行。

采用空氣分級燃燒技術進行低氮燃燒時,運行費用低,但燃燒效果較差,不能達到排放要求。同時,必須適當調節第一級和第二級空氣分配比例,否則有可能造成煤粉燃燒不盡、結渣等問題。

2.2 燃料分級燃燒技術

將80%的煤粉通入過量空氣因子大于1的主燃燒區燃燒,稱為一級燃燒,產生大量的氮氧化物。再將剩余20%的煤粉從上方噴口通入過量空氣因子小于1的主燃燒區進行燃燒,稱為二級燃燒,并產生還原環境。主燃燒區產生的氮氧化物在還原環境中被還原為氮氣,抑制了氮氧化物的產生。最后在二級燃燒區上方通入所需的空氣,使煤粉充分燃燒。

應用燃料分級燃燒技術進行低氮燃燒時,存在與空氣分級燃燒技術相同的分配比例問題,如何準確把握每一級的燃盡率仍是需要解決的重要問題[6-8]。

多年的實際運行表明,無論是空氣分級燃燒技術,還是燃料分級燃燒技術,在實際臨爐應用中效果均不理想,有時脫硝效果好但煤炭的燃盡率低,有時保證了煤炭的燃盡率但脫硝效果較差。目前,國內許多火力發電廠已放棄傳統低氮燃燒技術。

3 富氧低氮燃燒技術

為了達到使氮氧化物低排放的目的,結合傳統低氮燃燒技術及富氧微油燃燒技術,在安全、易于操作、確保煤炭燃盡率的前提下,提出富氧低氮燃燒技術。

富氧低氮燃燒技術以富氧微油點火穩燃技術為基礎,結合了空氣分級燃燒技術和燃料分級燃燒技術的優點,同時借鑒了更深度的空氣分級燃燒技術和燃料分級燃燒技術中火焰內還原的原理。應用富氧低氮燃燒技術,不改動燃煤鍋爐的內部結構,僅對鍋爐現有燃燒器進行富氧微油點火穩燃系統改造,改造后的系統作為點火燃燒器使用的同時,也可以作為低氮燃燒器使用。

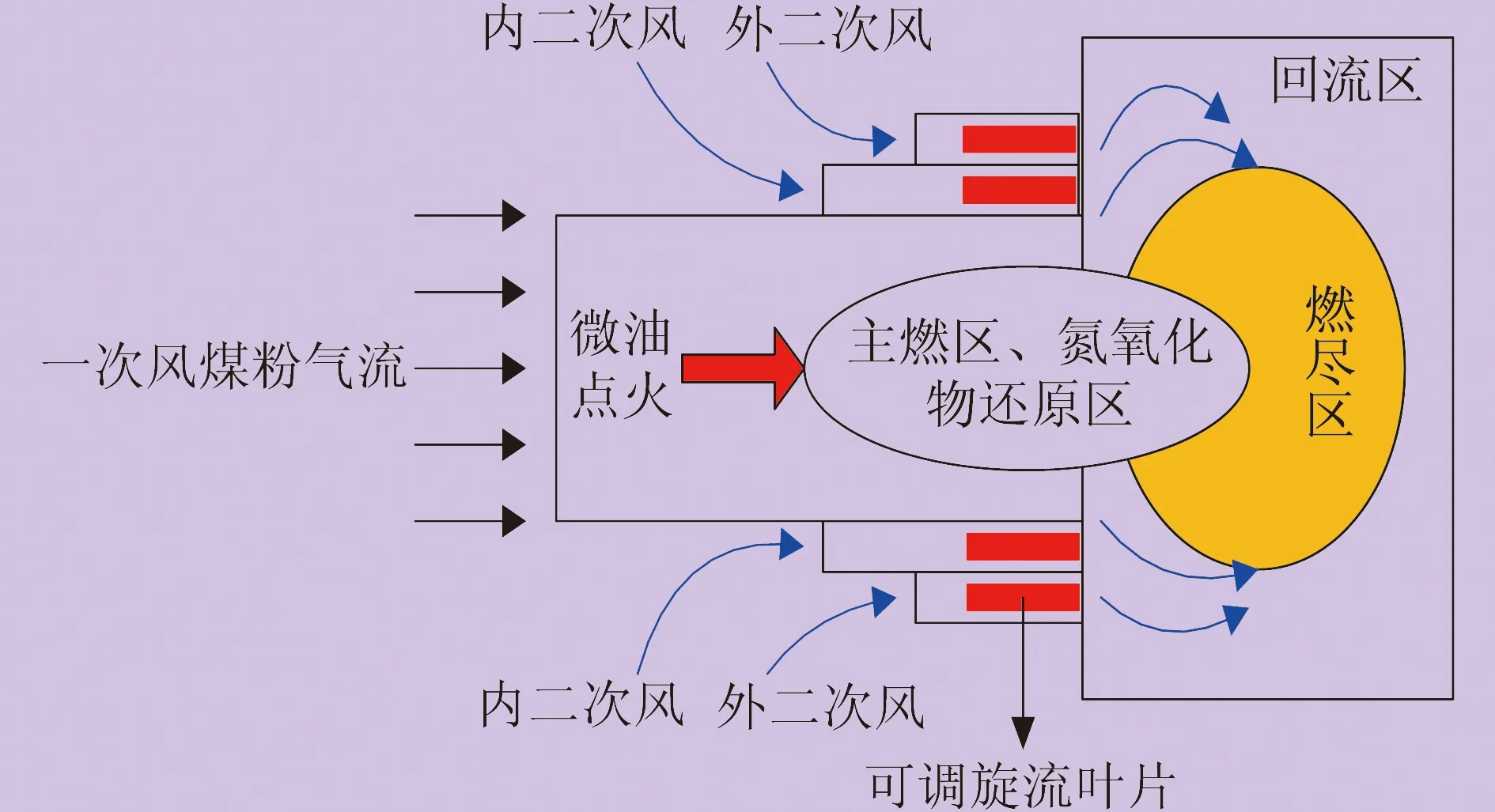

在低氮燃燒過程中,一次風煤粉由一次風噴口進入富氧專用燃燒器,然后被分級點燃。在富氧專用燃燒器點火的同時,加入少量燃油和氧氣,確保一次風煤粉在富氧專用燃燒器中保持較高的著火率。由于燃燒器內濃淡分離的作用,使煤粉的燃燒達到深度燃料分級燃燒。進入富氧專用燃燒器的一次風煤粉在脫離燃燒器噴口時,處于提前著火狀態。一次風煤粉在燃燒器分級燃燒過程中,消耗掉一次風中的氧氣,處于深度缺氧的還原環境,煤粉處于深度不完全燃燒的狀態,產生大量一氧化碳,既可以抑制氮氧化物的產生,又可以使產生的氮氧化物被大量還原。燃燒不完全的煤粉進入爐內主燃區、還原區,與過量空氣因子小于1的二次風提供的氧氣繼續進行不完全燃燒,使對應區域繼續處于還原環境,從而進一步抑制氮氧化物的產生。燃燒不完全的煤粉進入爐膛燃盡區,與送風口提供的燃盡風進行充分燃燒,保證煤粉的燃盡度[9-11]。富氧燃燒基本原理如圖1所示。

圖1 富氧燃燒基本原理

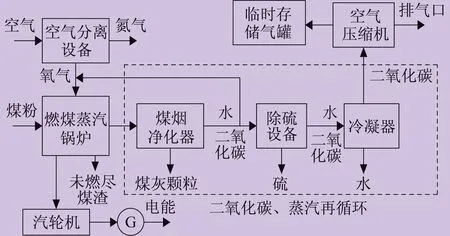

富氧低氮燃燒技術的關鍵在于以極少的燃油和純氧,使一次風煤粉在富氧專用燃燒器內受高溫熱解,提前著火燃燒。煤粉在一次風嚴重缺氧狀態下著火后進入爐膛,等同于大量一氧化碳強還原劑進入爐膛,達到深度空氣分級燃燒狀態,同時煤粉在富氧專用燃燒器中實現濃淡分離,達到深度燃料分級燃燒。進入爐膛后,過量空氣因子小于1的主燃區、還原區,以及過量空氣因子大于1的燃盡區在爐膛中全方位布置,可以使爐膛中形成新的燃料分級和空氣分級低氮燃燒。以上雙抑制和雙還原過程既保證了煤粉的高燃盡率,又大幅抑制和還原燃燒中所產生的氮氧化物。采用富氧低氮燃燒技術的火電機組工作原理如圖2所示。

4 富氧不停爐超低負荷調峰技術

應用富氧不停爐超低負荷調峰技術,鍋爐在超低負荷調峰時,在頂層或錯位層投運富氧調峰燃燒器,利用氧氣強化煤粉燃燒,提高燃燒溫度,調節富氧調峰燃燒器中油和氧氣的含量,使一次風煤粉在任意工況下均呈現主動著火燃燒狀態進入爐膛,保證頂層或錯位層投入的煤粉連續穩定燃燒,確保爐膛溫度保持在較高狀態,從而保證整個鍋爐煤粉不會因為爐膛熱負荷過低導致燃燒不穩定而熄火,可以有效提高火電鍋爐調峰的靈活性[12-15]。

圖2 采用富氧低氮燃燒技術火電機組工作原理

5 富氧燃燒技術的應用

中國電力投資集團重慶九龍電廠200 MW機組四角切圓燃燒鍋爐為超高壓中間再熱自然循環固態排渣單爐體負壓爐膛,布置結構為n型。

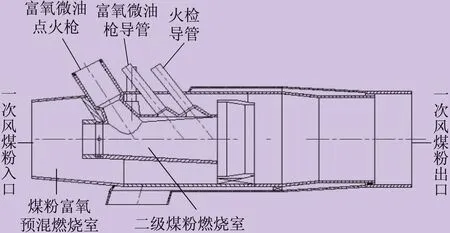

利用富氧不停爐超低負荷調峰技術,在保證鍋爐一層原四臺燃燒器所有一次風煤粉噴口幾何尺寸、形狀不變的基礎上,將一定長度的一次風煤粉噴口材質更換為耐高溫材質,在已有一次風煤粉噴口內安裝富氧不停爐超低負荷調峰所特有的一級室、二級室、復合型富氧微油槍、點火槍、火檢、壁溫等相關裝置,并配套安裝超低溫真空儲罐、氧氣控制器、燃油預處理裝置、控制系統及配套管線。

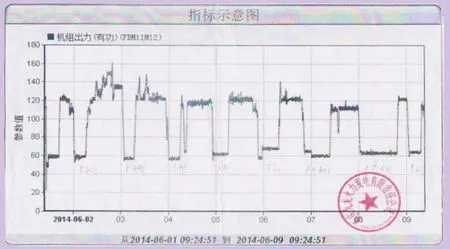

改造后的富氧燃燒器如圖3所示,使用3年后的富氧燃燒器噴口如圖4所示。由圖4可以看出,富氧燃燒器噴口無結焦、燒損現象。重慶九龍電廠應用富氧不停爐超低負荷調峰技術后的實際調峰曲線報告如圖5所示。

圖3 改造后富氧燃燒器

圖4 使用3年后富氧燃燒器噴口

圖5 調峰曲線報告

應用富氧不停爐超低負荷調峰技術后,重慶九龍電廠以15 kg/h~60 kg/h的耗油、100~200 m3/h的耗氧,實現了30 MW以下的低負荷穩燃,旋轉備用容量達到170 MW以上。

6 結束語

筆者從提高火電機組靈活性及深度調峰改造必要性出發,介紹了富氧低氮燃燒技術、富氧不停爐超低負荷調峰技術的基本原理,研究了富氧燃燒技術在燃煤火電機組中的具體應用。通過重慶九龍電廠的實際應用,確認富氧燃燒技術可以提高火電機組的調峰能力,具有一定的推廣價值。