大功率膠帶輸送機的驅動設計

付林云

上海機電設計研究院有限公司 上海 200040

1 設計背景

膠帶輸送機以運量大、性能穩定、投資低等優點,越來越多地被應用于工程中[1]。運量越大、距離越長,膠帶輸送機相較于其它運輸方式的優點就越突出。因此,膠帶輸送機在大型火電廠、碼頭和礦山等領域的應用日益廣泛。

2010年,某年產10萬t陰極銅的露天礦山采用濕法冶金技術采集陰極銅,在確定破碎后的礦石至冶煉堆場的運送方式時,經過綜合分析比較,決定建立膠帶輸送機輸送系統取代傳統的公路汽車運輸方式,解決了汽車運力不足及環境保護的問題。業主邀請了設計院和國內幾家一流的膠帶輸送機制造企業,先后進行了多次線路踏勘和技術論證工作,制訂了膠帶輸送機線路方案,從半移動式破碎站到堆場布料器內共設有十條膠帶輸送機。由于使用膠帶輸送機運輸,使汽車運輸距離由約20 km縮短至1 km,從而大大降低了運輸成本,增加了項目的經濟效益,并有效減少了環境污染。

與工廠內部使用的小型膠帶輸送機不同,大功率膠帶輸送機運量大,運距長,功率和帶寬通常很大,因此其設計選型有需要斟酌的地方。驅動裝置是膠帶輸送機的核心,其設計選型的合理性關系到膠帶輸送機設計的成功與否。驅動裝置的設計選型包括起動方式的選擇、驅動裝置的布置形式、電機功率的計算等。

某銅礦工程中使用的一臺大功率膠帶輸送機采用φ159 mm托輥,上托輥間距為1.2 m,下托輥間距為3 m,采用頭部卸料方式,其技術參數見表1。筆者對這一大功率膠帶輸送機進行驅動設計。

2 電機功率計算

根據大功率膠帶輸送機設計原理,傳動軸功率PA和電機功率PM[2-3]為:

PA=Fuv/1 000

(1)

PM=kPA/(η1η2η′η″)

(2)

式中:Fu為圓周驅動力,N;k為安全因數,取1.2;η1為聯軸器效率;η2為減速器傳動效率;η′為電壓降因子;η″為多機驅動功率不平衡因子。

圓周驅動力Fu為:

Fu=CFH+Fs1+Fs2+Fst

(3)

式中:FH為主要阻力,N;Fs1為主要特種阻力,N;Fs2為附加特種阻力,N;Fst為傾斜提升阻力,N;C為與輸送機長度有關的因數,取1.3。

主要阻力FH為物料及輸送帶移動,以及承載分支與回程分支托輥旋轉所產生阻力的總和:

FH=fLg[qRO+qRU+(2qB+qG)cosδ]

(4)

式中:f為摩擦因數,根據工作條件及制造安裝水平決定,取0.023;g為重力加速度,取9.81 m/s2;qRO為承載分支托輥組單位長度旋轉部分質量,根據托輥組的大小和安裝間距計算得出,本工程為35.1 kg/m;qRU為回程分支托輥組單位長度旋轉部分質量,根據托輥組的大小和安裝間距計算得出,本工程為12.1 kg/m;qB為單位長度輸送帶質量,初始計算時由于未選定膠帶的型號,可憑經驗先選擇,然后再反算驗證調整,首選ST2500鋼絲繩芯輸送帶,為36.8 kg/m;qG為單位長度輸送物料質量,可通過Q/(3.6v)計算得出,本工程為705.5 kg/m;δ為輸送機傾角,取12°。

根據膠帶輸送機的技術參數,得:

FH=0.023×322×9.81×[35.1+12.1+(2×

36.8+705.5)×cos12°]=58 796 N

主要特種阻力Fs1為:

Fs1=Fε+Fgl

(5)

式中:Fε為托輥前傾的摩擦阻力,N;Fgl為被輸送物料與導料槽攔板間的摩擦阻力,N。

Fε=Cεμ0Lε(qB+qG)gcosδsinε

(6)

(7)

式中:Cε為槽形因數,本工程均采用35°槽形托輥,35°槽角時取0.43;μ0為托輥和輸送帶的摩擦因數,取0.3;Lε為裝有前傾托輥的輸送機長度,本工程托輥幾乎全長布置前傾托輥,取330 m;ε為托輥前傾角度,取1.5°;μ2為物料與導料欄板間的摩擦因數,取0.5~0.7;Iv為輸送能力,m3/s,可通過Q/(3.6ρ)換算,為0.966 2,m3/s;ρ為物料密度,本工程為2 300 kg/m3;l為導料槽欄板長度,m;b1為導料槽兩欄板間寬度,查表得1.45 m。

上述參數代入式(5)后,得:

Fs1=0.43×0.3×330×(36.8+705.5)

×9.81×cos12°×sin1.5°+0.7×0.966 22

×2 300×9.81×10/(3.152×1.452)

=15 004 N

附加特種阻力Fs2為:

Fs2=nFr+Fa

(8)

式中:Fr為輸送帶清掃器摩擦阻力,N;Fa為犁式卸料器摩擦阻力,本工程采用頭部卸料,取0;n為清掃器數量,本工程共設5個清掃器。

Fr=APμ3

(9)

式中:A為單個清掃器和輸送帶的接觸面積,查表得0.02 m2;P為清掃器和輸送帶間的壓強,N/ m2;μ3為清掃器和輸送帶間的摩擦因數,取0.5~0.7。

上述參數代入式(8)后,得:

Fs2=5×0.02×10×104×0.6=6 000 N

傾斜提升阻力Fst為:

Fst=qGgH

(10)

得:

Fst=705.5×9.81×68.5=474 085 N

綜上計算,圓周驅動力Fu為:

Fu=1.3×58 796+15 004+6 000+474 085

=571 524 N

由此得傳動滾筒軸功率PA為:

PA=571 524×3.15/1 000=1 800 kW

由上述功率驗算ST2500輸送帶型號是否合適,取安全因數為10,經驗算型號能夠滿足強度要求。

電機功率PM為:

PM=1.2×1 800/(0.96×0.98×0.95

×0.9)=2 685 kW

根據計算結果,若選擇單臺電機,則功率太大,從投資和可替換性而言都不是明智選擇。對于大功率膠帶輸送機,一般情況下選擇兩至四臺電機共同驅動,來達到總功率的要求。本膠帶輸送機最后選擇三臺900 kW電機來驅動。計算本工程中其它膠帶輸送機的功率,也可以確認900 kW是最小、最理想的單臺驅動電機功率,對于后期運行管理和維修,以及減少備品備件而言,是一個合適的選擇。

3 起動方式選擇

膠帶輸送機功率很大,需要用多臺電機驅動。為了節能,采用高壓供電。對電機在驅動控制方面有多層次運行要求,主要包括:① 電機的起動電流要小,以減小對電網造成的沖擊,從而減弱對電網上其它設備正常工作的影響,同時避免造成對傳動設備的猛烈沖擊;② 電機的起動力矩要大,尤其是要防止輸送機重載起動困難,保證重載起動時有足夠的力矩;③ 驅動控制裝置長期運行的可靠性要高;④ 多電機驅動時功率平衡的精度要高;⑤ 保證多電機驅動時各電機速度同步的精度;⑥ 起動、制動過程要平穩,以避免膠帶和滾筒之間出現打滑現象[4-5]。

根據以上要求,確認膠帶輸送機需采用軟起動方式。軟起動方式有很多種,從大類上可以分為機械類軟起動、機電類軟起動和電控類軟起動。常見的機械類軟起動設備有液力偶合器、各種液壓馬達。機電類軟起動設備的典型代表是可控軟起動裝置(CST)。電控類軟起動設備的代表是變頻器。從市場占有率角度而言,液力偶合器、變頻器和CST占據了軟起動的半壁江山。

液力偶合器在高壓時起動性能不佳,可傳遞的功率有限,大功率電機起動時對電網仍有沖擊,一般只適合功率不太大的膠帶輸送機,此處不適用。CST和變頻器都可應用于大功率膠帶輸送機的軟起動,但又各有優缺點。

CST是一種機電一體化系統,帶有電液反饋控制及齒輪減速器,在低速軸端裝有線性濕式離合器,主要由機械傳動系統、電氣控制系統、風冷熱交換器、油泵系統及冷卻控制系統五部分組成[6],可通過電液控制系統設置所需要的加速度曲線和起動時間。

CST收到信號后,電機起動。達到額定速度后,液壓系統開始增大離合器反應系統的壓力,低速軸上的速度傳感器檢測出轉速,并反饋至電液控制系統。將該速度信號與控制系統之前設置的加速度曲線比較,其差值用于調整反應盤的壓力,從而確保穩定的加速度曲線斜率。

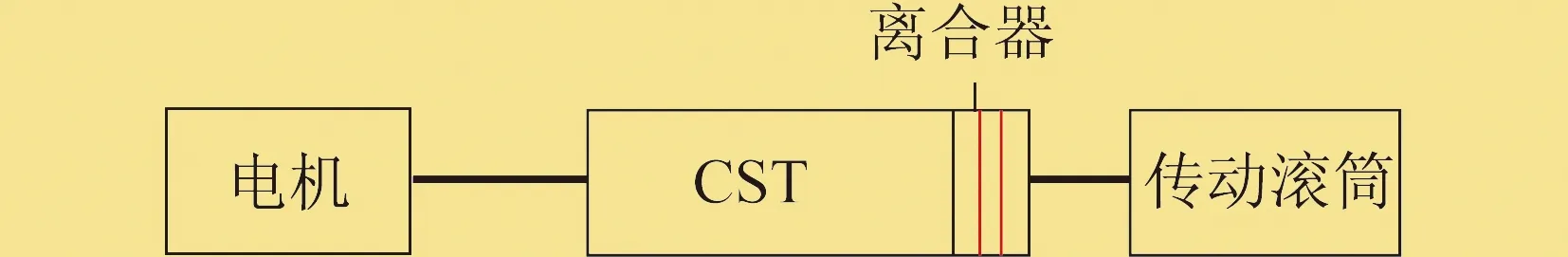

膠帶輸送機中,電機與CST應一一對應,即一臺電機對應一臺CST,其連接方式如圖1所示。

圖1 CST連接方式

由分析可知,CST擁有以下優點:① 控制閉環使軟起動性能佳;② 多電機驅動時,功能平衡性好;③ 適應環境溫度的范圍廣,-20~45 ℃范圍內均可使用;④ 屬于偏機械類產品,對工作環境的要求不高;⑤ 沒有諧波,對電網不產生污染。當然,CST也有三大缺點:① CST的減速器每年需更換潤滑油,每4年左右需返廠更換零件,每季度需更換濾芯;② 結構復雜,維修量大,維修技術要求高;③ 空載起動時對電網有沖擊。

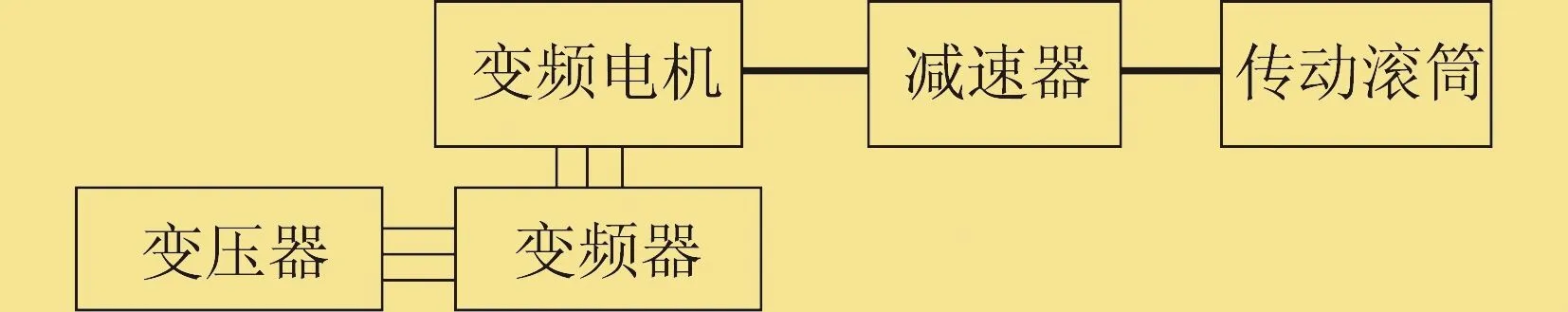

變頻器實現軟起動的工作原理是在電源輸入端經晶閘管整流裝置轉換為直流電源,后再經絕緣柵雙極晶體管逆變模塊轉換為頻率可調電源,進而達到調速的目的[7-8]。變頻器的連接方式如圖2所示。

圖2 變頻器連接方式

變頻器軟起動的優點如下:① 優越的軟起動、軟停止特性,可實現驗帶功能;② 起動電流小,對電網沖擊小;③ 多機驅動時,電機功率平衡性好;④ 節電效果顯著。

變頻器軟起動的缺點主要包括:① 對環境的適應性差,一般只能在-5~45 ℃的環境中保持良好運行;② 與CST相比,使用壽命短,從而增加了使用成本;③ 對工作環境要求高,多塵和高濕度對壽命有較大影響;④ 對電網產生諧波污染。

從以上分析可以看出,CST和變頻器軟起動各有特點,使用的場合各不相同。總體而言,CST的總投資低,對環境的適應性好,但使用過程中需頻繁維修更換零件,影響生產效率;而變頻器的總投資高,壽命短,對環境的適應性差,但使用時的維修頻率相對較低。此工程處于熱帶地區,環境溫度在變頻器的適用范圍內,且由于膠帶輸送機運輸系統在本工程中起重要作用,一旦中斷將影響工程的開展,因此權衡再三,最終確認采用變頻器軟起動。

4 驅動布置和起動設置

由于本工程中全程采用膠帶輸送機運輸,且運量和總長屬世界前列,因此大功率膠帶輸送機的重要性和關鍵性可見一斑。

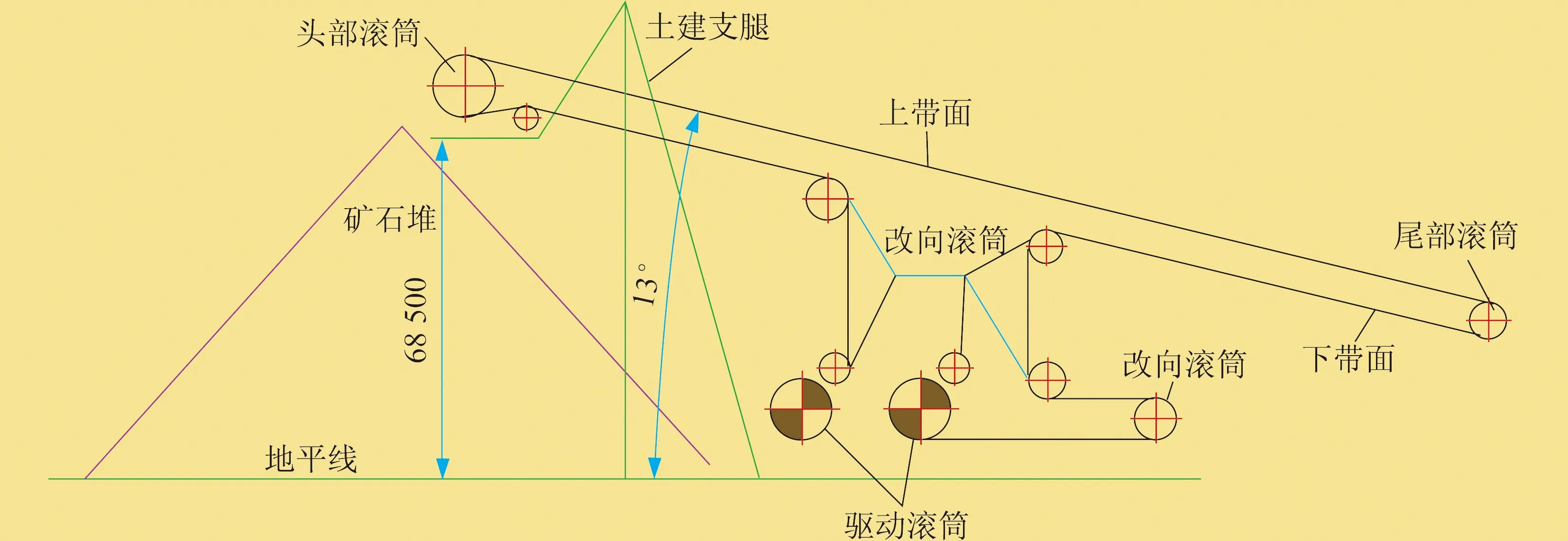

本工程中的大功率膠帶輸送機,除了帶寬寬、運量大、功率大以外,還有兩個重要特點:① 由于采用頭部卸料造料堆,頭部滾筒平臺沒有設置土建支腿,為直接懸空;② 提升角度為13°,高度達68.5 m。

為了解決頭部滾筒平臺的支撐問題,在結構上需設置一根拉梁,將頭部平臺拉起。為了降低設備投資,頭部滾筒附近的膠帶機張力應盡量減小,從而降低梁的尺寸。為了有效減小膠帶輸送機頭部張力,可采取兩個措施。

(1) 合理布置驅動裝置。驅動裝置的布置包括驅動裝置的組合形式和位置。如前所述,由于設置了三臺驅動電機,因此需要從雙滾筒和三滾筒兩種驅動方式中選擇一種驅動方式。

三滾筒與雙滾筒相比,多機驅動帶來的不平衡因數更大,效率更低,且投資更大,因此膠帶輸送機采用雙滾筒驅動。多滾筒驅動帶式輸送機電機功率配比設計的一般原則為,充分利用各滾筒所產生的摩擦力,選用最低強度的輸送帶,或盡量使驅動系統通用化[9-11]。

一般情況下,上運的膠帶輸送機多采用頭部驅動、尾部驅動或兩者的演變模式,如圖3所示。

圖3 膠帶輸送機常規驅動布置

本膠帶輸送機提升高度為68.5 m,且頭部以下是堆場,結構為懸空設計,如果將驅動裝置布置在頭部,那么勢必會加大結構投資,安全性風險也會更大。從減小膠帶機張力角度考慮,驅動滾筒布置在尾部理論上是最佳方案,但由于尾部空間小,難以再布置驅動滾筒,因此實際并不是最佳選項。只有將驅動裝置布置在場地寬敞的中部地面位置是理想方案,原因如下:① 雙滾筒布置不擁擠;② 驅動裝置的荷載直接作用在地面上,可減少土建投資,且安全性更高;③ 可減小膠帶輸送機的最大張力,從而降低帶強。在膠帶輸送機的爬升高度范圍內,選擇一處地面布置驅動裝置,如圖4所示。

圖4 膠帶輸送機實際驅動布置

(2) 合理設置電機起動。大功率膠帶輸送機起動時的張力最大。一般而言,膠帶輸送機有兩種起動工況,一種是空載起動,一種是滿載起動。顯然,滿載起動時膠帶輸送機的張力最大,但這是不常見工況。為了最大限度降低投資,提高土建的安全性,并且減小變頻器的發熱量,在設計膠帶輸送機時采取了兩項措施。

第一項,空載起動時,單電機變頻起動,其余兩臺電機再慢慢起動。待三臺電機完全起動后,再接收物料。一般而言,這一過程需要2~4 min,即現場需要至少等待幾分鐘再加礦石,這樣可以有效減小膠帶輸送機起動時的張力。

第二項,滿載起動時,三臺電機同時變頻起動。此時電機降速,但傳遞的力矩非常大,變頻器發熱量很大,對壽命影響較大。但是另一方面,這樣做可以將膠帶輸送機起動時的張力限制在一定范圍內,不至于超出膠帶的承受范圍。

5 結束語

筆者作為主要設計者參與了某銅礦工程,設計了十條長距離大運距膠帶輸送機系統,總長約13 km,投產至今2年有余,運行良好,且已達產。

結合多年工作經驗,針對大功率膠帶輸送機驅動設計提出如下建議:

(1) 功率計算時可先預選參數,然后根據膠帶輸送機的功率計算式算出大數,得到功率后再反算驗證;

(2) 務必采用軟起動,以減輕對設備和電網的沖擊,軟起動的方案根據具體項目情況進行選擇;

(3) 驅動系統盡可能布置在地面,以減小投資,提高安全性。