核電設備可靠性驗證試驗方法

錢 翊

上海第一機床廠有限公司 上海 201308

1 研究背景

核電是清潔能源,對環境影響小,消耗資源少,并且具有良好的經濟效益。為了避免核安全事故的發生,必須提高核電設備的可靠性。在核電設備的研發階段,除了需要滿足一般的功能和性能要求外,還需要滿足可靠性指標要求。可靠性設計和可靠性指標驗證是核電產品研發設計中非常重要的工作。

可靠性驗證試驗是分析、驗證、定量評價產品可靠性的一種手段。核電設備由于試驗樣本數量少、試驗經費不足、研制周期短等原因,無法完全按照標準進行常規的可靠性驗證試驗。筆者以某核電站換料設備為例,通過對核電設備可靠性驗證試驗方法進行研究分析,提出了一種適用于大型核電設備設計定型階段的可靠性驗證試驗方法[1-4]。

2 常規試驗方法

常規可靠性驗證試驗依據GJB 899A—2009《可靠性鑒定和驗收試驗》標準執行。這一標準規定了對系統、設備進行可靠性鑒定和驗收試驗的要求,并提供了多種試驗方案和方法[5-6]。在設備研制定型階段,適用可靠性鑒定試驗,但是GJB 899A—2009規定的可靠性鑒定試驗內容非常復雜,程序要求嚴格,在設備研制經費緊張、試驗時間緊迫,且試驗樣機數量嚴重缺乏的情況下,實施試驗非常困難[7-8],主要存在三方面缺陷。

(1) 試驗樣本數量不足。按照GJB 899A—2009的要求,用于進行可靠性鑒定試驗的樣本數量至少為兩臺,而大型核電設備在研發階段通常只制造一臺樣機,因此試驗樣本數量只有一臺,無法滿足標準要求。

(2) 試驗時間短。按照GJB 899A—2009的要求,可靠性鑒定試驗有三類統計方案,序貫試驗對應方案1~方案8,定時截尾對應方案9~方案17及方案19~方案21,全數試驗對應方案18,所選方案的決策風險越小、故障數量越多,所需要的試驗時間就越長,試驗費用也就越高。核電設備如果按照GJB 899A—2009進行試驗,所需的試驗時間和費用會遠超研發預算。

(3) 試驗結果的接收和拒收。按照GJB 899A—2009的要求進行可靠性鑒定試驗,試驗結果存在被拒收的可能。試驗結果出現拒收后,國內一般會重新研發并進行試驗,國外一般會取消合同。核電設備在試驗過程中一旦出現拒收,將會嚴重影響設備的研發進度,耗費大量人力、物力及時間。

3 可靠性驗證試驗方法

為了避免上述缺陷,筆者提出一種可靠性評估驗證試驗方法。這一方法的基本思路是在給定置信度的情況下,利用可靠性評估方法進行可靠性評估。如果評估結果滿足規定的可靠性指標要求,那么說明設備的可靠性滿足設計要求。反之,需要在修改故障件的設計方案后重新進行可靠性評估,避免因為拒收而出現巨大損失。

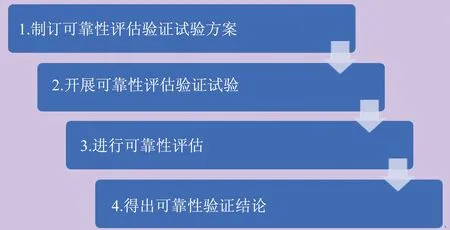

核電設備可靠性驗證試驗方法的流程如圖1所示。

圖1 核電設備可靠性驗證試驗方法流程

4 可靠性評估驗證試驗

4.1 試驗目的

通過對核電設備進行可靠性評估驗證試驗,可以發現設備的可靠性薄弱環節,優化設備設計,提高設備的可靠性,并且能夠驗證設備是否達到研發預定的可靠性指標要求,獲得設備零部件的損耗和消耗情況,以確定零部件的維修保養周期與方式。

4.2 試驗樣本

對于可靠性評估驗證試驗的樣本,提出以下要求:試驗樣本必須能夠代表未來交付產品的各項特征;在進行可靠性評估驗證試驗前,應進行應力篩選或磨合,消除早期故障;試驗樣本必須完成可靠性建模和預計、設備故障模式與影響分析、設備零部件試驗驗證、設備整機功能和性能試驗,并提交相關報告;當試驗樣本數量僅有一臺時,需得到客戶方認可。

4.3 試驗時間

通常情況下,無論產品或設備的失效概率服從何種分布,都按照默認的指數分布形式安排試驗時間。

累積試驗時間T為:

(1)

式中:Χ2為卡方分布;MTBFL為平均失效間隔時間單側下限;r為累積故障數量;γ為置信度,一般取0.7~0.9。

根據式(1)得出試驗時間安排,見表1。

表1 可靠性評估驗證試驗時間

4.4 責任故障

在可靠性驗證過程中,只有責任故障才屬于可靠性驗證試驗統計的故障。責任故障判定流程如圖2所示。

5 可靠性評估

5.1 可靠性評估兩種情況

在可靠性評估驗證試驗過程中,收集相關試驗數據,在此基礎上進行可靠性評估,分為兩種情況。

第一種情況,在試驗周期內,設備基本沒有任何改變,或設備的更改不影響原本的可靠性水平,從可靠性角度而言,認為可靠性評估所依據的試驗數據來源于同一母體,在試驗周期內設備的可靠性水平保證一致。針對這種情況,通常采用指數可靠性評估模型。

圖2 責任故障判定流程

第二種情況,在試驗周期內,對設備進行了改進,設備原本的可靠性有所變化,此時不能認為可靠性評估所依據的試驗數據來源于同一母體,試驗周期內設備的可靠性是變化的。在這種情況下,設備的可靠性有所提高,應采用Duane或AMSSA可靠性評估模型。

可靠性增長是試驗、分析、改進不斷循環的過程,不斷消除設備在結構設計或制造安裝中的薄弱環節,使可靠性水平隨時間不斷提高,從而提高固有可靠性[9]。

采用多種模型進行可靠性評估后,如果得出的評估結果滿足規定的可靠性指標要求,那么認為設備的可靠性符合要求,通過可靠性驗證試驗。否則,認定為未通過可靠性驗證試驗,需要考慮進行設計改進,完成后重新安排試驗。

5.2 可靠性評估模型

5.2.1 指數可靠性評估模型

針對試驗周期內發生故障的情況,假設在試驗時間T內,設備共發生了r個故障,平均失效間隔時間MTBF點的估計值為:

MTBF=T/r

(2)

則平均失效間隔時間單側下限MTBFL評估為:

(3)

若試驗周期內未發生故障,即當r=0時,MTBFL評估為:

MTBFL=-T/ln(1-γ)

(4)

5.2.2 Duane可靠性評估模型

對于定時截尾的可靠性增長試驗,試驗設備先后發生了n個故障,故障時間點對應為t1,t2,…,tn,采用Duane模型進行可靠性評估。

按式(5)計算各個時間點上的MTBF觀測值:

Mi=ti/rii=1,2,…,n

(5)

式中:ti為第i個故障發生時的累積試驗時間;ri為第i個故障發生時的累積故障次數;Mi為第i個故障發生時的MTBF觀測值。

計算Duane模型的參數值,即包括產品實際的可靠性增長率m和尺度參數a:

(6)

a=e(lnMn-mlntn)/n

(7)

對MTBF點值進行估計:

(8)

式中:MTBF(t)為t時刻產品達到的瞬時MTBF點估計值。

Duane模型描述了在產品可靠性提高試驗過程中,累積故障率與累積試驗時間在雙對數坐標中近似呈線性函數關系[10]。

利用Duane模型分析得到的結果是產品在某一時刻t達到的瞬時MTBF點估計值,m值代表了產品的實際增長率。當m≤0.1時,產品的可靠性無提高。當0.1 利用Duane模型可以評估產品的可靠性提高情況,但是不能進行可靠性區間評估。 5.2.3 AMSAA可靠性評估模型 AMSAA模型又稱Crow模型,模型考慮了試驗過程中樣本結果的隨機性問題,是Duane模型的概率補充,可以進行MTBF點的估計和區間估計。利用AMSAA模型對母體改變的設備進行可靠性評估是比較理想的選擇。 試驗設備先后發生了n個故障,故障時間點對應為t1,t2,…,tn,計算AMSAA模型尺度參數a和形狀參數b點的估計值: (9) a=ri/Tb (10) 計算t時刻MTBF點的估計值: (11) 計算平均失效間隔時間單側下限MTBFL點的估計值: (12) 式中:MTBFL(t)為t時刻產品達到的瞬時MTBFL點估計值。 某核電換料設備由減速箱、殼體、傳動組件、屏蔽塊、桿、支座、存放架、滑軌和電氣控制組件組成。壽期內執行換料19 000次,每次換料需6 min,設備運行溫度為185~215 ℃,換料任務可靠性指標要求為MTBF≥800 h。 換料設備的可靠性評估驗證試驗需要模擬設備的實際運行工況。換料設備執行一次換料任務的工作時間為6 min,試驗時對更換一次燃料組件的換料設備動作進行分解,如圖3所示。 圖3 換料設備動作分解 試驗在185~215 ℃溫度的環境中進行。 根據表1的試驗時間安排,為了滿足換料設備在80%置信度下MTBF≥800 h的要求,如果在試驗期間內沒有發生故障,那么試驗時間為1.61×800=1 288 h。如果發生一個故障,試驗時間為2.99×800=2 392 h,即需要延長1 104 h的試驗時間。 為了消除換料設備的早期故障,提高換料設備試驗的成功率,在進行可靠性評估驗證試驗之前,需要進行一次磨合試驗。在磨合試驗期間,如果發現問題,應及時分析解決。 磨合試驗出現的故障不納入可靠性評估驗證試驗的統計。磨合試驗采用每天24 h不間斷的方式進行,次數為設備壽期內運行次數的10%,即1 900次,則磨合試驗的時間為190 h,約8天。在沒有出現故障的情況下,可靠性評估驗證試驗時間為54天。試驗前后對試驗設備的安裝調試、檢測及清潔需要約15天,由此,換料設備的可靠性評估驗證試驗最少需要77天。 換料設備在出現以下情況時,應判定設備出現故障:① 換料設備不能執行換料工作;② 換料設備定位精度不滿足要求;③ 換料設備的機械結構發生松動或損壞。 換料設備出現以下情況時,可判為責任故障:① 由于傳動設計的缺陷或制造工藝不良造成設備無法實現功能;② 設備的機械結構發生松動、損壞或斷裂;③ 由于零件潛在缺陷導致零件失效,設備功能無法實現;④ 無法證實原因的異常。 在80%置信度下,如果能夠得到換料設備MTBF≥800 h的結論,那么可靠性驗證試驗成功,試驗結束。 換料設備在可靠性驗證試驗過程中發生一次故障,故障維修沒有改變設備的母體,根據式(3)可以得到可靠性驗證試驗時間為2 392 h。本次試驗實際總時間為128天,包括:① 磨合試驗190 h,約8天;② 磨合試驗過程中的維修時間,3天;③ 可靠性評估驗證試驗時間2 392 h,約100天;④ 故障維修時間,5天;⑤ 試驗前后對試驗設備的安裝調試、檢測及清潔時間,12天。 換料設備可靠性驗證試驗時間為2 392 h,共出現一次故障,在80%置信度下,能夠得到MTBF≥800 h的結論,本次試驗成功。 參照相關標準,結合核電設備研制的實際情況,筆者提出一種核電設備可靠性驗證試驗方法。這一方法既可以有效解決可靠性試驗標準不適用的情況,又可以在很大程度上減少設備的研制費用及時間,還能夠避免在試驗中出現拒收的風險。6 案例分析

6.1 試驗剖面

6.2 試驗時間

6.3 試驗計劃

6.4 故障判據

6.5 試驗成功準則

6.6 試驗結果

7 結束語