有限元模擬分析大體積再生混凝土的開裂風險性

王靈秀 蔡素燕 項斌峰 張利俊 邱洪華 秦憲明

(中國建材檢驗認證集團北京天譽有限公司,北京 100113)

1 前言

再生骨料混凝土(Recycled Aggregate Concrete,RAC),是指將廢棄的建筑垃圾塊體破碎、清洗與篩分后形成的再生骨料,部分或全部替代天然骨料制備成的新混凝土。再生混凝土不僅可以減少對砂石等天然資源的消耗,同時可以綜合利用建筑垃圾固體廢棄物和工業廢渣,符合國家對于建筑垃圾資源化利用的發展方向[1]。

但是由于再生骨料的吸水率大[2],造成再生混凝土的干縮率可達6.0×10-4-10.0×10-4,大于普通混凝土[3],而混凝土開裂有80%以上都是由于混凝土收縮變形造成的[4],所以較大的干縮率增加了再生混凝土的開裂風險性。另一方面,近年來隨著國家城鎮化的發展,大規模的土木工程建設迅速發展,需要澆筑大體積混凝土的大型建筑物也不斷增加,大型建筑物的工程結構要求嚴格,單位體積混凝土中高標號水泥用量大,水泥水化放熱導致的溫度應力裂縫成為工程面對的主要問題。

針對普通大體積混凝土的裂縫控制技術[5]和機理分析[6]研究已較為完善,大體積混凝土在施工中受多因素耦合影響,當拉應力大于對應齡期的最大拉應力時會導致混凝土出現裂縫[7]。結合工程實際和研究成果,水泥水化放熱造成的內外溫差應力是造成裂縫的主要原因[8],選取材料的比熱容、導熱系數、熱膨脹系數、彈性模量、泊松比、澆筑溫度、環境溫度等材料參數和條件參數[9],可通過有限元仿真分析大體積混凝土的溫度應力場,預判開裂風險,還可以對控制溫度應力裂縫的方案進行預判,經濟且高效,可為工程實踐做出指導[10]。

對于再生大體積混凝土的溫度應力場計算和開裂風險預判鮮有研究。所以本文以本項目組研制的再生骨料高性能混凝土為研究對象,結合其實際工程應用實例:北京通州運河核心區市政配套工程的南環環隧隧道工程,通過實測現場大體積再生混凝土溫度場隨時間的變化,再生大體積混凝土的彈性模量與劈裂抗拉強度隨齡期的變化,采用MIDAS GEN有限元分析軟件仿真分析大體積再生混凝土模型的溫度應力場,對比實際結果與仿真結果的誤差,從而為開裂風險性預判和裂縫控制措施判斷提供理論依據,指導工程應用實踐。

2 實驗

2.1 工程概況

北京通州運河核心區市政配套工程的南環環隧隧道工程位于北京通州新城東北部組團內,規劃有地下交通聯系通道2條,即北環環隧和南環環隧。南環環隧是一個地下車行隧道,主隧道全長為1.16公里,主隧道凈寬12.25m,獨立進出口通道凈寬6m。主隧道結構凈高5.4m,出入口匝道凈高3.8m。隧道結構主要構件按永久性建筑設計,設計基準期為100年,結構安全等級一級,防水等級為二級,隧道標準段跨徑12.25m,結構頂底板厚度1.2m,側墻厚度為1m,結構總高7.8m,主隧道等所有結構采用C40補償收縮防水混凝土,混凝土抗滲等級為W10,抗凍等級F200。

2.2 再生混凝土材料

表1 再生混凝土配合比設計

采用42.5低堿普通硅酸鹽水泥、I級粉煤灰、S95礦渣粉作為膠凝材料,天然砂為天然細骨料,天然碎石為天然粗骨料,0.01-4.75mm粒徑的再生細骨料和5-25mm粒徑的再生粗骨料作為再生材料,以上材料與水和外加劑混合制備再生混凝土。外加劑為聚羧酸高性能減水劑與高性能混凝土膨脹劑。再生混凝土的配合比如表1所示。

2.3 試驗模型與計算參數

采用MIDAS GEN對環隧隧道主體框架按實際工程概況進行三維建模,實際施工中主隧道結構框架分為底板澆筑和∏型上部框架澆筑兩部分,所以確定兩個模型尺寸,底板模型尺寸為24.0m×14.0m×1.2m,∏型上部框架尺寸為24.0m×16.0m×7.2m,側墻厚1.0m,頂板厚1.2m。大體積混凝土框架的邊界為底面、側壁和上表面,底面采用50mm厚細石混凝土保護層、防水層和100mm厚C15素混凝土墊層,其下為夯實土層;外側壁為防水層、200mm厚水泥砂漿保護層和80cm級配碎石注漿填縫和木模板圍護結構;上表面采用鋪塑料薄膜灑水養護方法;內側壁為18mm厚酚醛覆膜膠合模板。計算模型計算時間為1000小時,環境溫度在29℃,再生混凝土澆筑入模溫度約為32℃。具體建模用材料參數及熱特性參數如表2、表3和表4所示。

表2 材料參數及熱特性

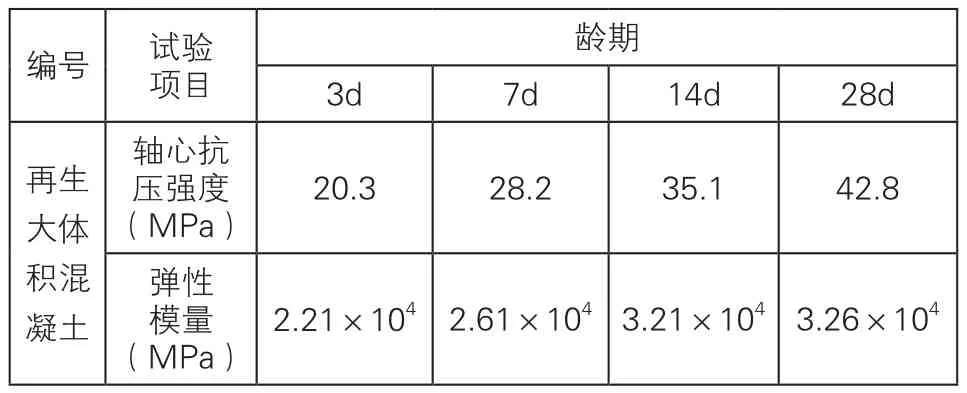

表3 再生大體積混凝土的彈性模量和軸心抗壓強度

2.4 模型計算

首先要在MIDAS GEN軟件中定義構件材料特性值,如彈性模量、泊松比、線膨脹系數、容重、比熱、熱傳導率;然后定義時間依存材料特性,如徐變和收縮(也可不考慮)、抗壓強度、抗拉強度和彈性模量;其次建立結構模型,包括構件周邊條件,通過單元的建立、切割和刪除實現,建立結構組和邊界組,通過組的概念實現構件層次和不同材料的分類,并建立各種條件邊界;再次定義水化熱分析數據,包括環境溫度函數、對流系數、單元對流邊界、固定溫度、熱原函數等;對模型邊界施加約束條件,將上面定義的約束條件施加到構件的相關位置,并將熱源分配到整個混凝土構件;定義施工階段,包括各施工階段的單元、邊界和荷載情況;再其次對水化熱分析控制:選擇施工階段、自重等情況;最后運行結構分析,包括熱傳導分析和溫度應力分析,計算完成后查看各時間段溫度分布和溫度應力。

圖1 再生大體積混凝土劈裂抗拉強度

3 結果與討論

3.1 主隧道模型仿真計算

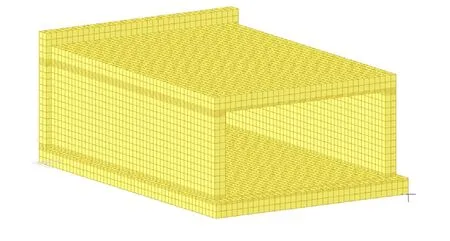

根據實際工程中的施工順序和工藝,將主隧道結構中的底板結構取出構建模型,包括地基土體、橫向單側面墻體,其余側面為與空氣接觸的自由端。對試驗模型進行建模仿真分析,底板尺寸24.0m×14.0m×1.2m,地基土體26.0m×15.0m×1.0m,側墻15.0m×1.0m×3.0m,整體計算模型包括11427個節點,9096個單元,模型澆筑48h后達到溫峰55.5℃,底板模型網格圖如圖2所示。

圖2 底板模型網格圖(包含地基和側墻)

然后取主隧道中的∏型上部框架,取出構建模型,包括底板混凝土、橫向單側面墻體,其余側面為與空氣接觸的自由端。對試驗模型進行建模仿真分析,∏型框架尺寸24.0m×16.0m×7.2m,側墻厚1.0m,頂板厚1.2m,混凝土底板尺寸26.0m×17.0m×1.2m,側墻17.0m×1.0m×7.8m,整體計算模型包括17173個節點,11424個單元,模型澆筑48h后達到溫峰67.2℃,上部框架模型網格圖如圖3所示。

圖3 上部框架模型網格圖(包含底板和側墻)

3.2 溫度場分布及特征值

圖4 底板模型最高溫度包絡圖(包含地基和側墻)

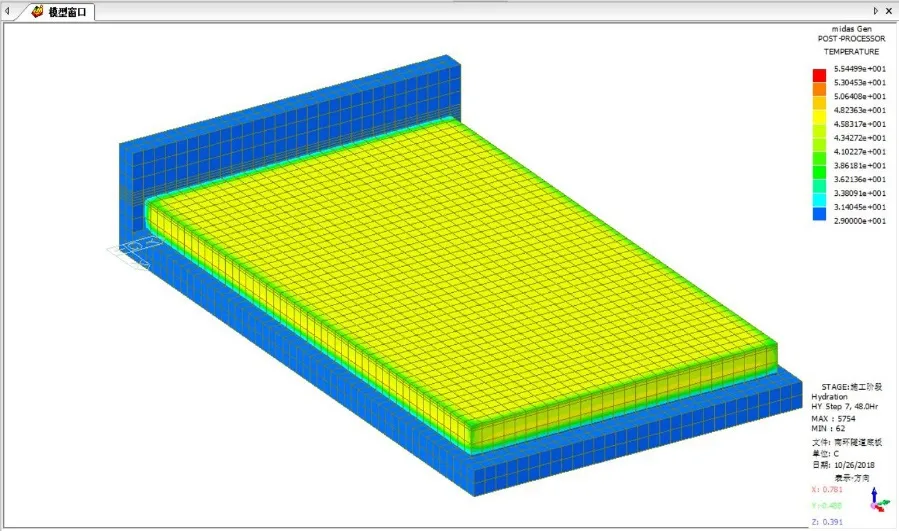

底板內部最高溫度分布與上部框架結構各齡期溫度場包絡圖見圖4和圖5。主隧道底板和上部框架模型的溫度呈現先升后降的趨勢,最高溫峰出現在中心內部,并在初期急劇上升,于底板澆筑48小時后分別達到最高溫度55.5℃和67.2℃,而后急劇下降,逐漸降低,同時內部和外表面溫差達到最大,分別為24.1℃和34.4℃。主體隧道的施工在2018年8月,氣溫較高,應注意控制高性能再生混凝土的澆筑溫度,同時做好表面保溫和養護,通過降低混凝土的散熱率,從而減小混凝土的里表溫差和溫度應力,里表溫差宜控制在25℃以下。以上模型模擬數據結果與實際工程現場測溫相吻合,溫度變化趨勢接近,模擬結果較為可信。

3.3 應力場分布及特征值

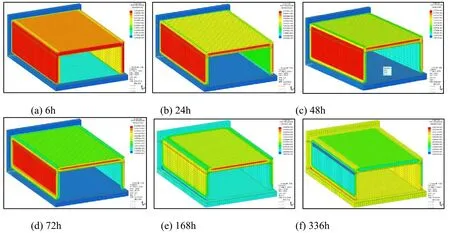

主隧道底板模型的各個齡期應力分布如圖6所示,上部框架結構模型的各個齡期應力分布則如圖7所示。

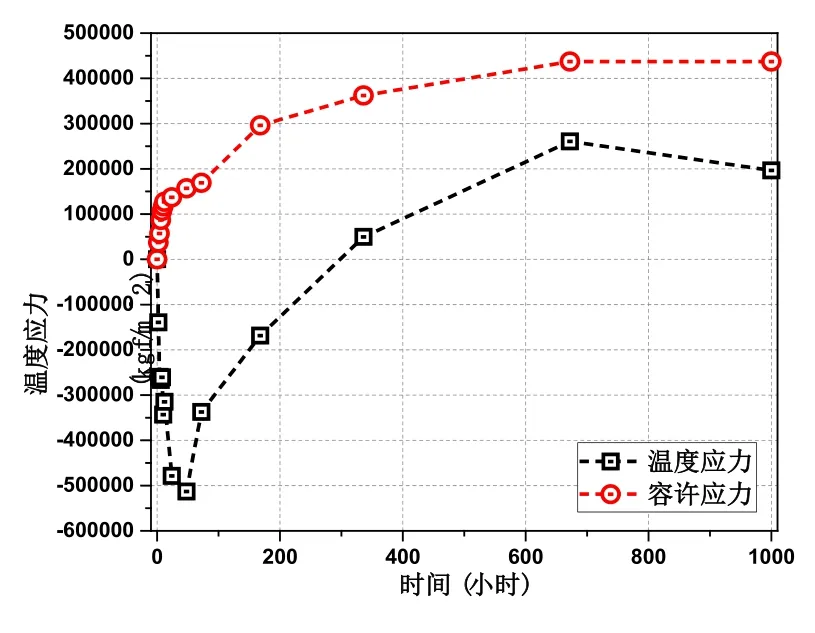

從各齡期應力分布圖可以看出:混凝土中心和表面的最大溫度應力均未超過混凝土的容許應力值,混凝土的抗裂性好,理論上不會產生有害裂縫。這是因為加入粉煤灰和礦粉減小混凝土的水化放熱,膨脹劑可以補償混凝土的干縮,所以在以上兩者的聯合作用下,在混凝土內部引入的溫度應力比較小。在升溫階段,混凝土內部和表面均處于壓應力狀態;在混凝土降溫階段,首先在混凝土表面產生拉應力,隨著混凝土的持續降溫,混凝土中心由壓應力變為拉應力,在水化后期,特別是28天以后,混凝土的溫度拉應力已經趨于比較穩定的狀態,不再繼續增長,雖然處于受拉狀態,但應力值遠小于混凝土的抗拉強度,混凝土不會產生有害裂縫。

3.4 高性能再生混凝土溫度裂縫控制措施

本項目主隧道施工在2018年8月份,氣溫高,工程要求高性能的補償收縮混凝土,需要增大水泥用量保證強度,但是水泥用量大會導致水化放熱量增多,增大混凝土內部溫度應力和裂縫出現的可能性,為保證裂縫控制問題,主要采用以下措施:

1)通過調整原材料,即加入粉煤灰、礦粉、膨脹劑等補償再生混凝土的收縮,通過配合比優化設計獲得水化熱和干縮都比較小的混凝土配合比,可以用于控制再生混凝土的早期裂縫。

圖5 上部框架結構模型各齡期溫度包絡圖(包含地板和側墻)

圖6 底板模型各齡期應力場分布圖

圖7 上部框架結構模型各齡期應力場分布圖

2)嚴格控制原材料的溫度,因此來控制再生混凝土的入模溫度,大體積再生混凝土的入模溫度不宜超過20℃,特別是要控制水泥溫度,特別是在高溫季節。

3)再生混凝土的養護工作應引起足夠的重視,對于大體積再生混凝土,應根據施工環境條件采取必要的溫控措施,覆膜保濕是簡單易行的措施。

4 結論

結合北京市通州區運河核心區市政配套工程的南環環隧隧道工程的工程實際,應用MIDAS有限元分析軟件分析得到實際工程中再生混凝土工程的溫度場和應力場分布,得到的結論如下:

1) 大體積再生混凝土的裂縫來源于溫度應力以及自身干燥收縮,通過礦物摻合料和外加劑可以降低水泥水化熱和補償干燥收縮。

圖8 再生大體積混凝土最大溫度應力與容許應力時程曲線

2)通過將模型計算數據與實際工程數據對比,仿真模擬結果與實際情況吻合較好,證明MIDAS有限元分析實際工程是可行的。

3)可以根據模型計算結果提供合適的控制溫度應力的措施,并驗證已采用的控制裂縫方法的可行性。

4)根據模型仿真分析可以得到溫度應力的分布,可以對最危險的拉應力或可能裂縫位置提前采取補救措施,是一種非常高效的預判裂縫開裂風險性的方法。