電梯平衡系數測試過程摩擦力不足問題研究*

孫學禮 陳誨 何山 彭啟鳳

電梯平衡系數測試過程摩擦力不足問題研究*

孫學禮 陳誨 何山 彭啟鳳

(廣州特種機電設備檢測研究院)

針對BCM-II型電梯平衡系數測試儀在測量部分大噸位電梯時摩擦力不足問題,提出一種帶反饋的伺服電機位置控制模式及增強扭矩系數穩定性的方法進行預防和解決。在提升過程中監控提升力的變化率以預判是否存在摩擦力不足問題;分析不同工況下的扭矩系數穩定性以保證測試過程具有穩定的摩擦力。搭建實驗平臺,對測量方法進行測試和改進,有效解決了測試儀摩擦力不足問題。

電梯平衡系數測試儀;摩擦力;反饋;位置控制模式;扭矩系數

0 引言

曳引驅動最理想的情況是曳引輪兩端懸掛物質量相等。但由于轎廂內負載是經常變化的,而對重在電梯安裝調試完畢后已經固定,其質量無法隨轎廂負載變化而改變。為使電梯運行盡量接近理想的平衡狀態,需要選擇一個合適的系數反映轎廂、對重和額定載荷間的關系,該系數稱為電梯平衡系數。電梯平衡系數傳統檢測方法是電流—載荷曲線法[1]。該方法需要反復搬運砝碼,勞動強度大、作業時間長,且在測量過程中,存在多處易產生誤差的環節,影響準確性和可重復性。

針對現行檢測方法的缺點,國內外設計了各種不同原理的平衡系數測試儀[2-13]。其中BCM-II型電梯平衡系數測試儀[14]利用測量鋼絲繩張力求出轎廂和對重質量,代入平衡系數定義公式,可得到電梯平衡系數。該方法直接,操作簡便,目前已在多家電梯公司及檢測機構應用。但BCM-II型電梯平衡系數測試儀測量部分大噸位曳引電梯時,存在因摩擦力不足而導致夾塊與所夾持鋼絲繩打滑現象。本文針對此問題進行分析,并依據大量的實驗對BCM-II型電梯平衡系數測試儀進行改進。

1 測試儀測量方法

1.1 測量原理

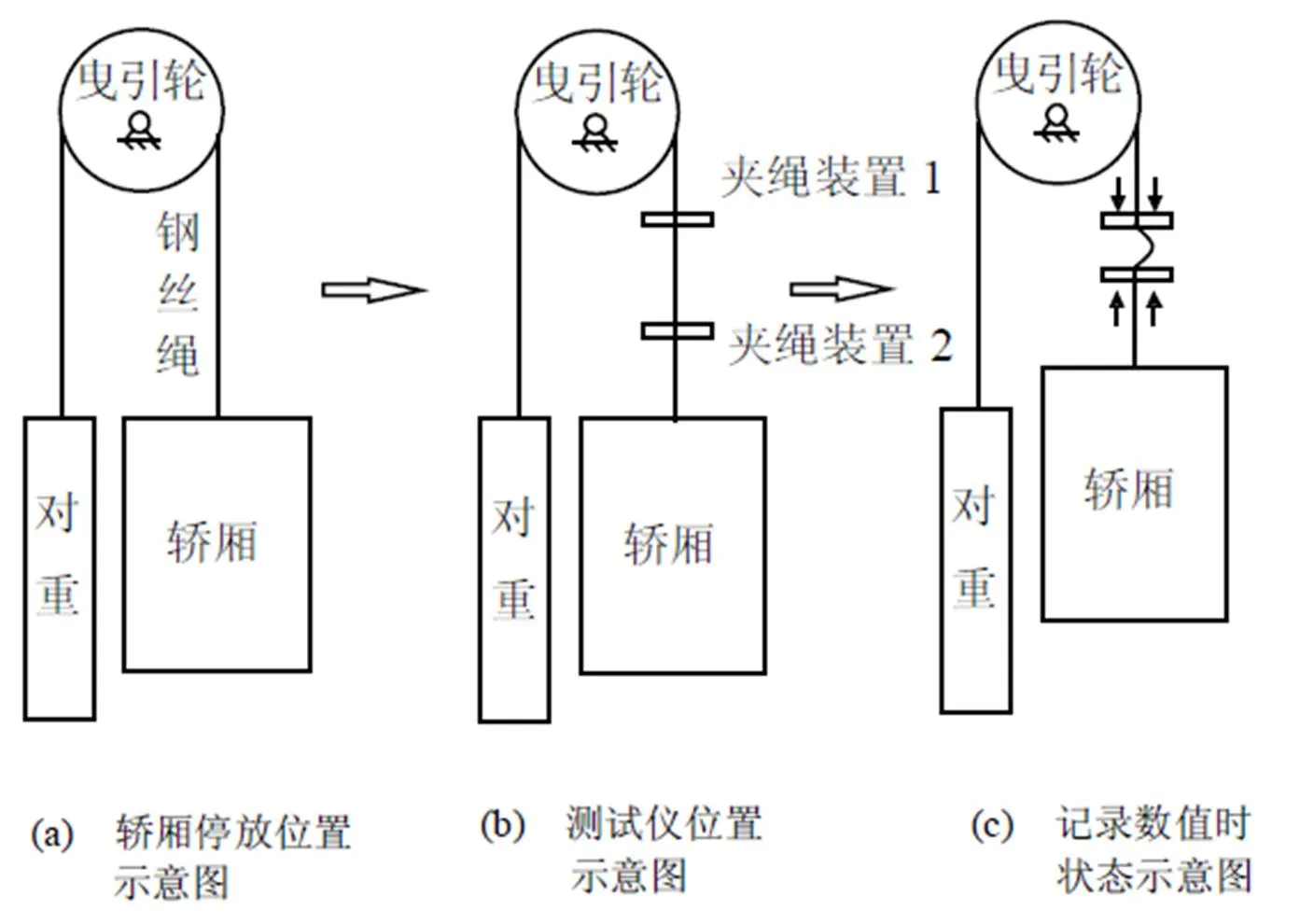

電梯在停止狀態時,轎廂側、對重側上端鋼絲繩所受張力即為轎廂和對重質量。BCM-II型平衡系數測試儀通過測量鋼絲繩張力,得到轎廂側與對重側的質量,測量原理如圖1所示。

圖1 鋼絲繩張力測量原理

測量時,將轎廂和對重停至同一高度,在轎廂(對重)上方選取一段鋼絲繩組;固定夾繩裝置1、夾繩裝置2于鋼絲繩上;以夾繩裝置1為支撐,利用伺服電機、諧波減速機組成的驅動系統驅動T型絲桿提升夾繩裝置2,使中間所夾鋼絲繩組松弛不受力;此時夾繩裝置1與夾繩裝置2間鋼絲繩的張力轉移到夾繩裝置上,作用在夾繩裝置1處為向下拉力,作用在夾繩裝置2處為向上拉力;由傳感器測出該拉力,其值即為轎廂(對重)的質量;代入平衡系數定義公式(式(1)),可得電梯平衡系數。

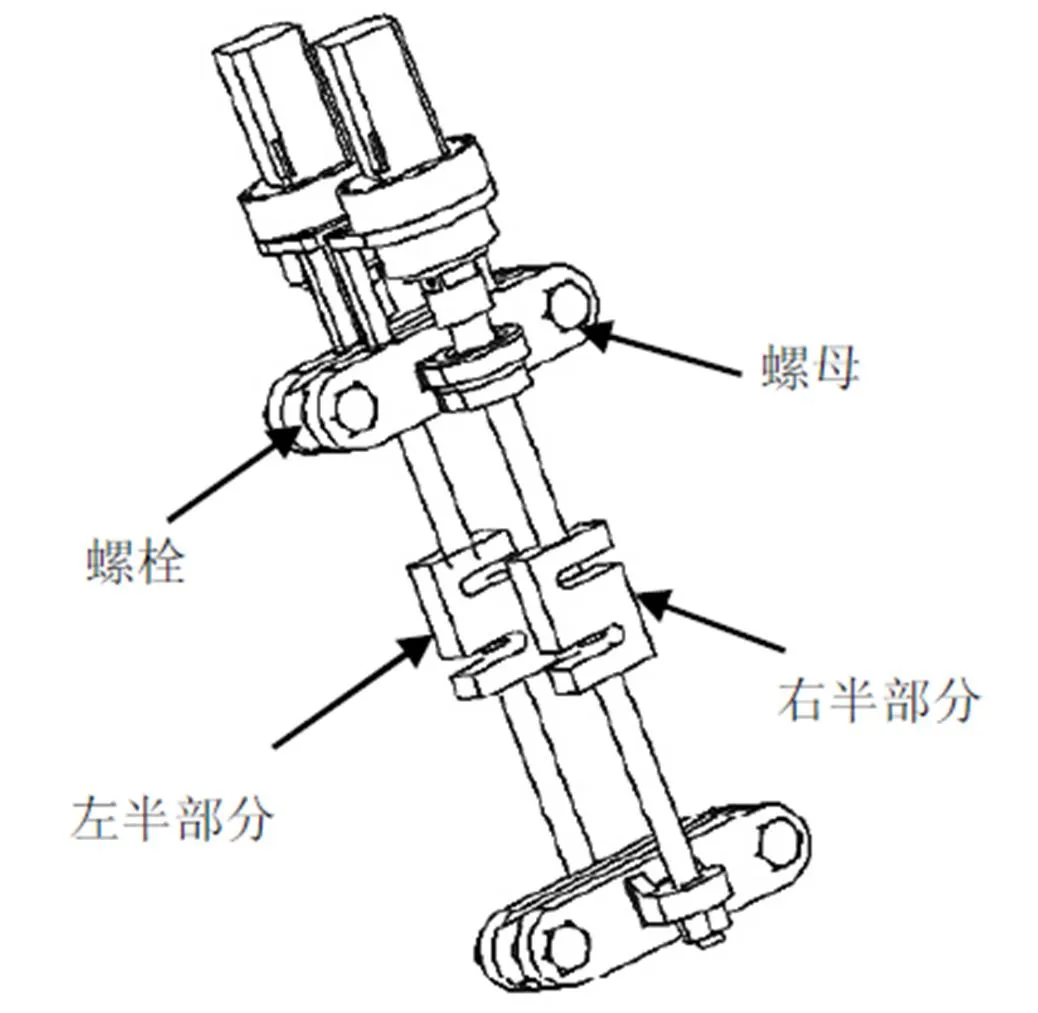

1.2 測試儀結構

BCM-II型電梯平衡系數測試儀結構如圖2所示,由左右側兩部分組成。左右側兩部分通過螺栓、螺母固定于電梯曳引鋼絲繩上。

圖2 BCM-II型電梯平衡系數測試儀結構圖

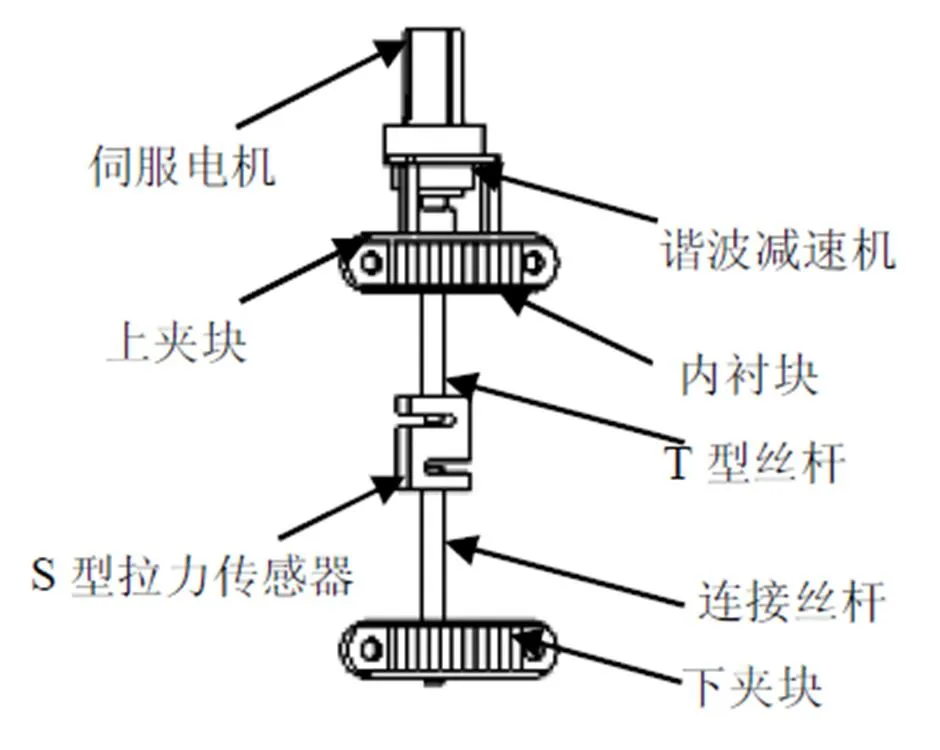

BCM-II型電梯平衡系數測試儀單側結構如圖3所示,由驅動裝置、上夾塊、內襯塊、T型絲桿、S型拉力傳感器、連接絲桿和下夾塊組成。驅動裝置由伺服電機、諧波減速機、連接法蘭和連接軸組成。其中伺服電機、諧波減速機固定在上夾塊;內襯塊固定于夾塊中,直接與鋼絲繩接觸。左右兩側T型絲桿的螺紋不同向,提升時,電機旋轉也不同向,但轉速和旋轉的角度相等。

圖3 BCM-II型電梯平衡系數測試儀單側結構圖

2 控制模式改進

2.1 位置控制模式

圖4 鋼絲繩打滑示意圖

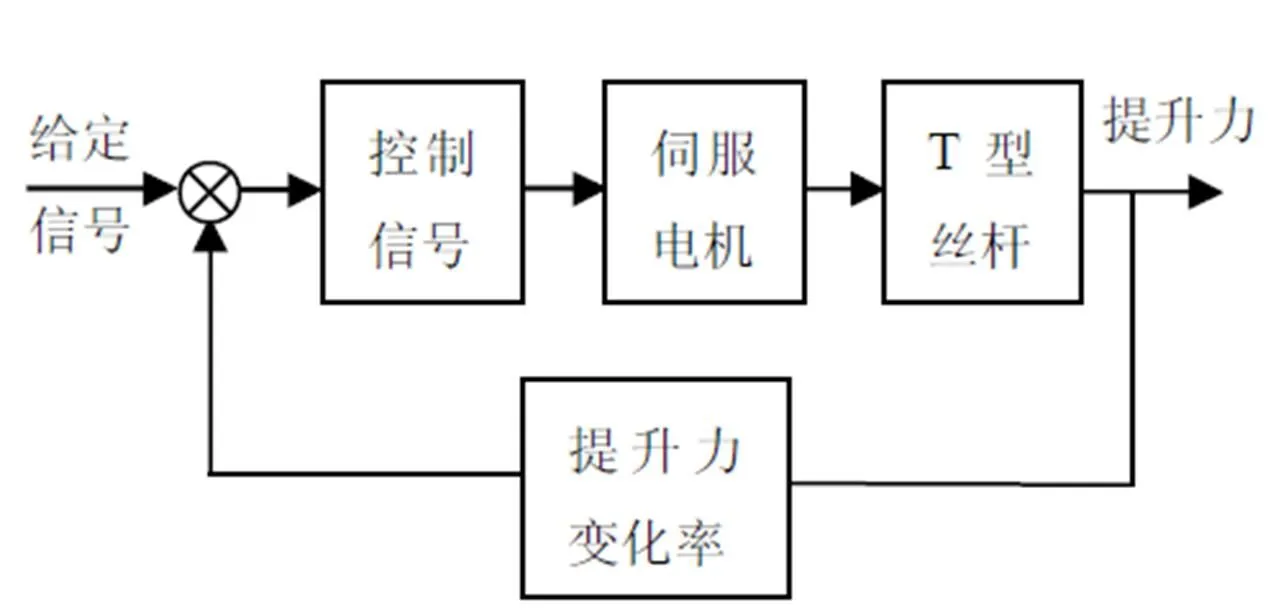

2.2 加入反饋環節的位置控制模式

圖5 帶反饋系統的位置控制模式框圖

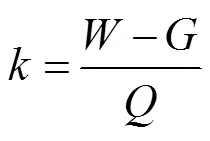

3 扭矩系數的確定

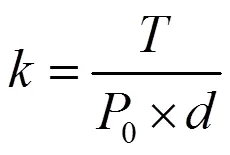

BCM-II型電梯平衡系數測試儀采用上緊12.9級的高強度螺栓固定于曳引鋼絲繩上,內襯塊與鋼絲繩的摩擦系數約為0.4。為避免提升過程中打滑,需保證穩定可靠的預緊力。預緊力與力矩、螺栓規格和扭矩系數有關。在安裝過程中,采用定力矩扳手將扭矩控制在一個定值,螺栓為M12的高強度螺栓,欲求預緊力的大小,需確定扭矩系數。

扭矩系數反映了螺栓軸向預緊力與施擰扭矩的關系[14],其計算公式為

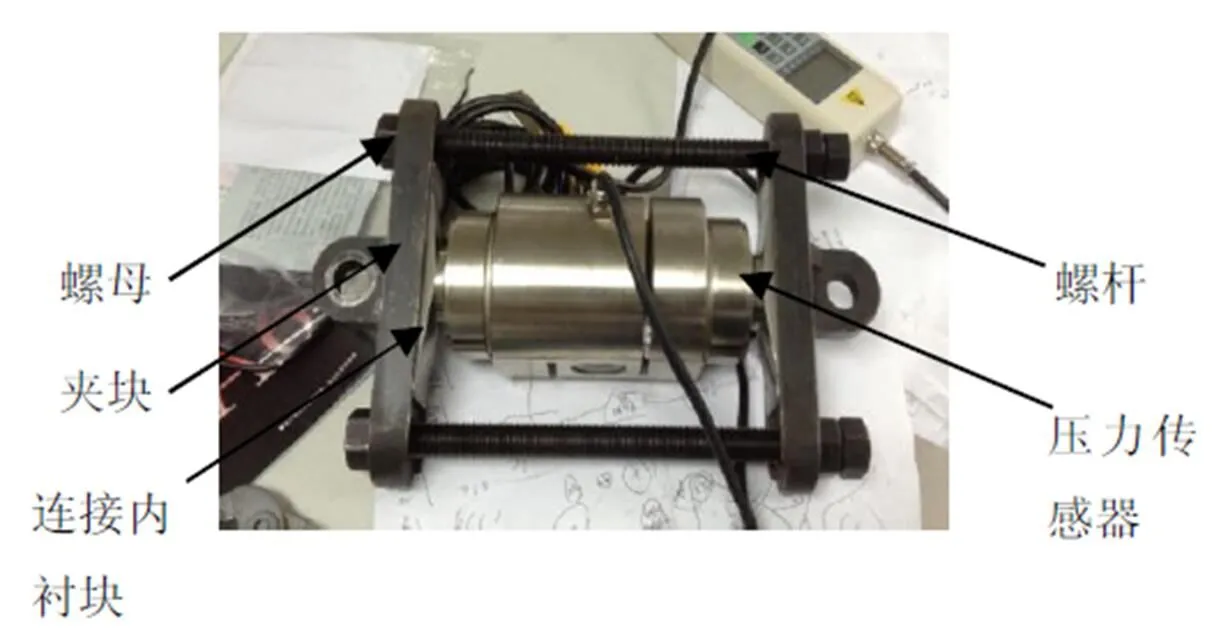

扭矩系數實驗的夾塊采用BCM-II型電梯平衡系數測試儀中的夾塊;螺桿與平衡系數測試儀螺栓的螺紋規格相同;測力裝置采用的數顯推拉力計HP-200K由壓力傳感器及信號采集顯示器組成,測力量程為 0 kN ~200 kN,分度值為0.01 kN,誤差為±0.5 kN;連接內襯塊采用304不銹鋼,一端與測力裝置通過螺紋連接,另一端置于夾塊的槽中,置于槽中的面與測試儀內襯塊的表面形狀、面積相同。夾塊、壓力傳感器及連接內襯塊通過螺桿螺母連接為一個整體。

圖6 扭矩系數實驗模型

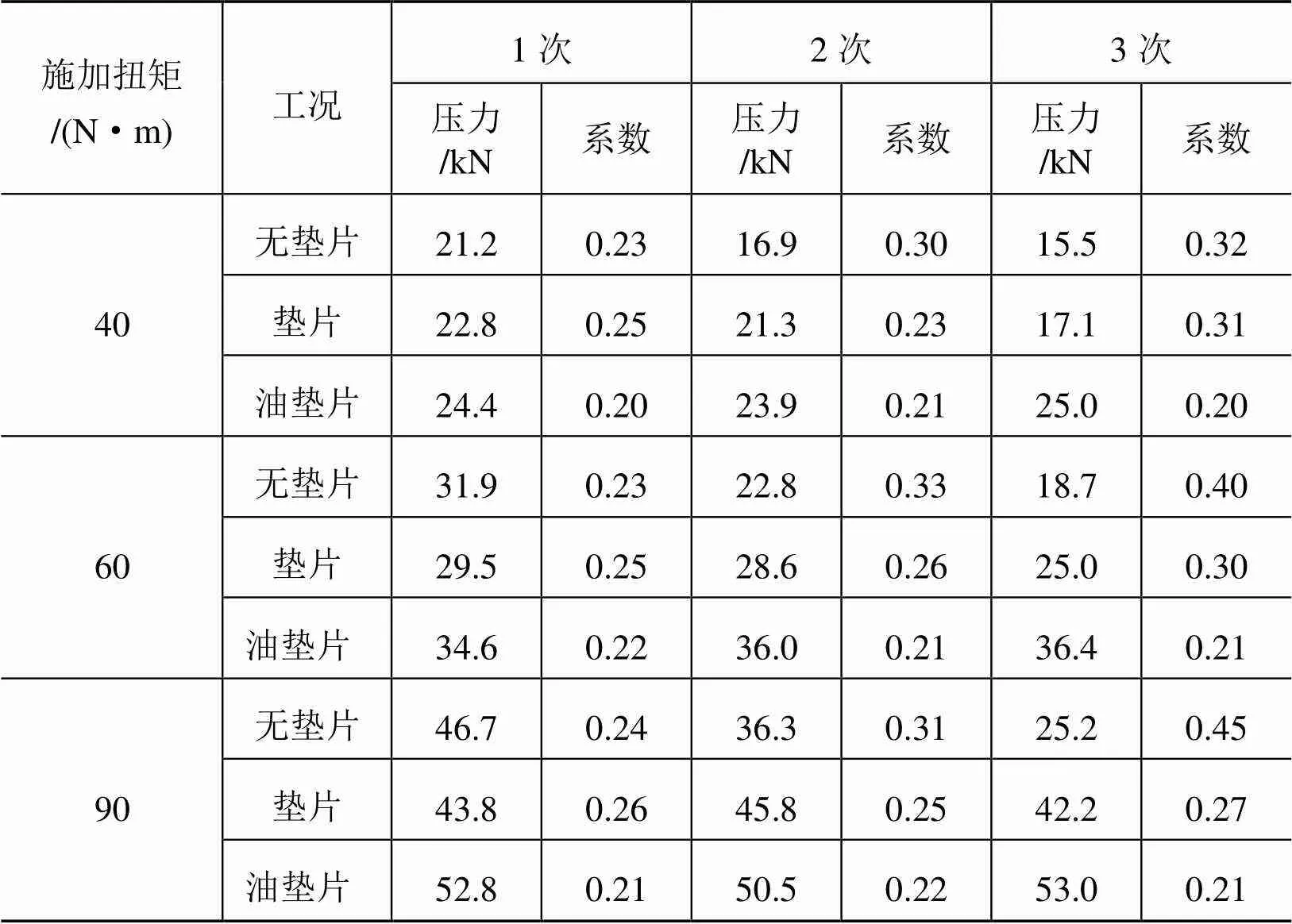

扭矩系數實驗如圖7所示,將夾塊固定在實驗臺上,分別在不加墊片、加墊片、加涂抹潤滑油墊片的工況下上緊上端夾塊處的螺母。在不同扭矩下測得預緊力,進而求得壓力,測試結果如表1所示。

由表1數據可以看出:在未加墊片的工況下,扭矩系數的值最大且穩定性最差;在加涂抹潤滑油墊片工況下,扭矩系數的值最小且穩定性最好。在相同的扭矩下,為獲得最大的預緊力,由式(2)可知,需要較小的扭矩系數;為保證測量具有較強的可重復性,需要穩定的扭矩系數。

圖7 扭矩系數實驗

表1 扭矩系數實驗數據

4 實驗

4.1 搭建測試平臺

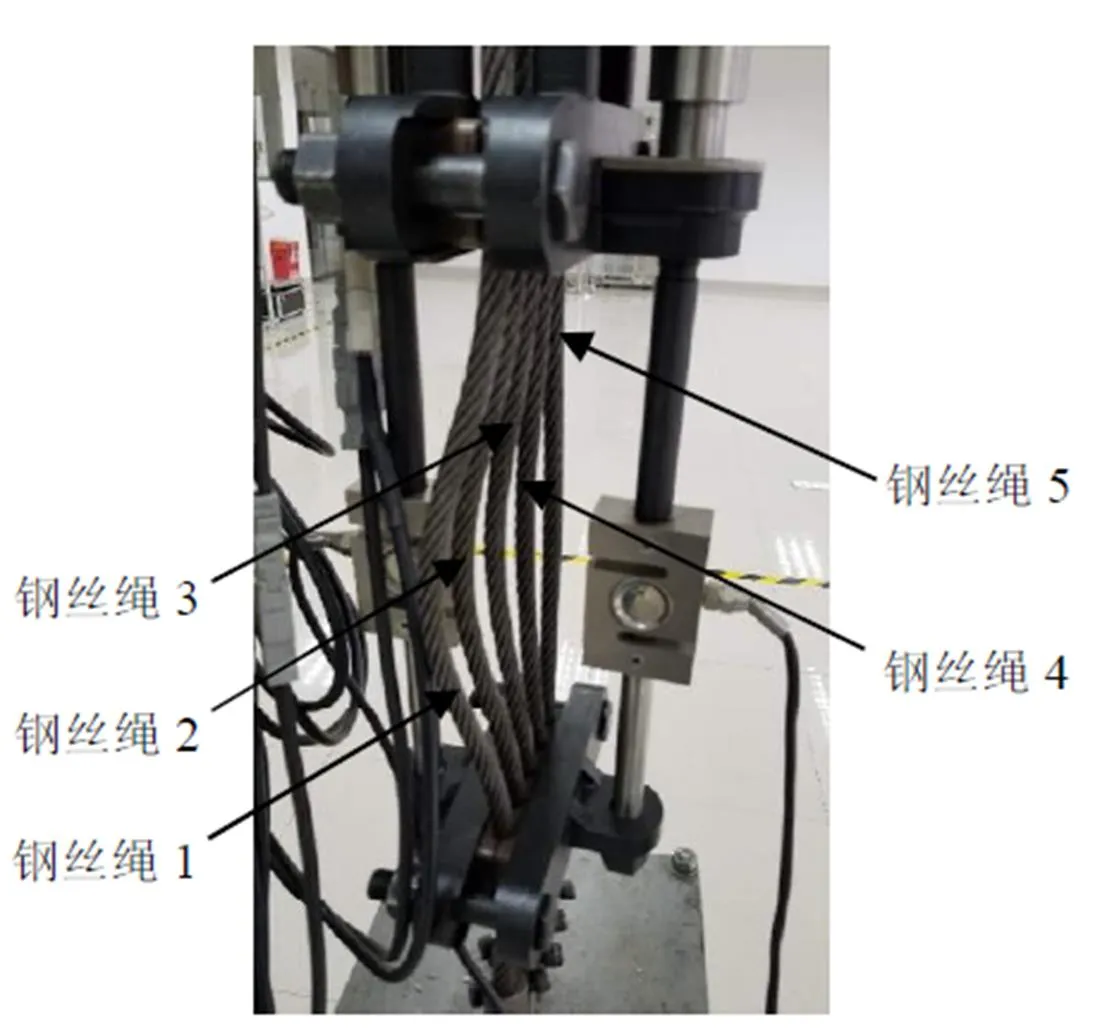

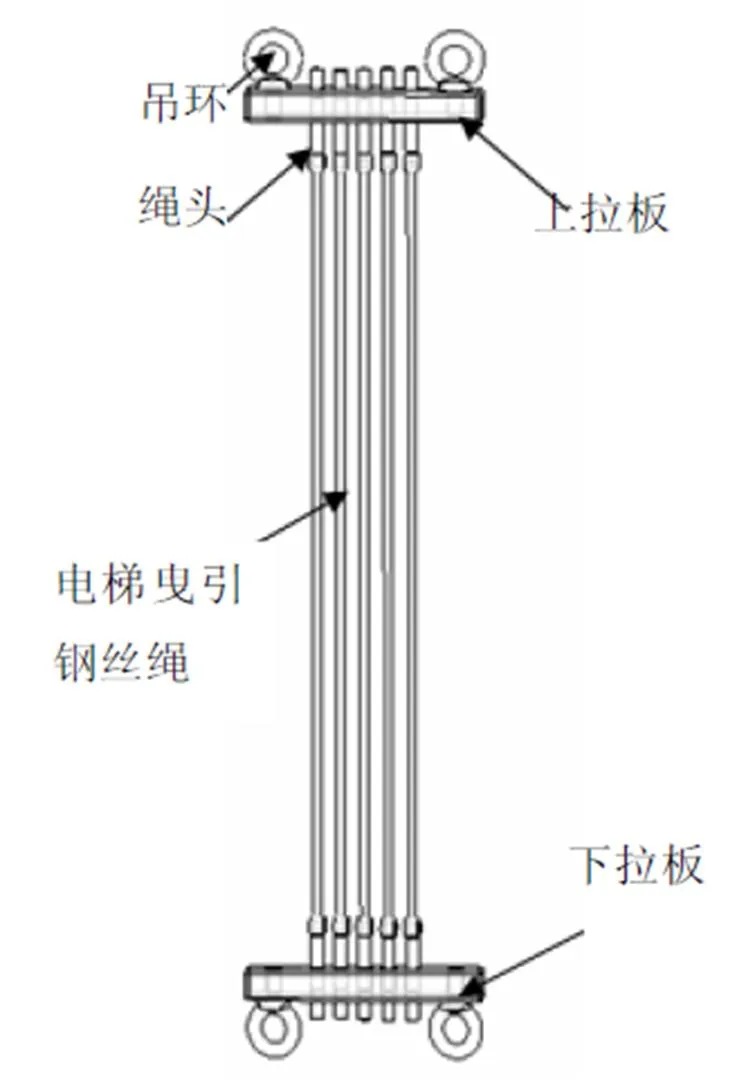

為模擬電梯現場曳引鋼絲繩,搭建平臺如圖8所示,由上拉板、下拉板、電梯曳引鋼絲繩和吊環等組成。其中上、下拉板各有8個繩頭孔,最多可放置8根鋼絲繩;電梯曳引鋼絲繩備有8 mm,10 mm,12 mm,13 mm和16 mm的規格;繩頭可在拉板繩孔處進行上下調節;上拉板的吊環通過扁平吊帶吊在起重機吊鉤處;下拉板的吊環通過扁平吊帶吊起2噸砝碼。

4.2 測試儀改進后測試

操作起重機,通過試驗平臺,吊起2噸砝碼;分別以40 N·m和60 N·m的扭矩安裝電梯平衡系數測試儀于試驗平臺的電梯鋼絲繩處;開啟控制器,向伺服電機發送脈沖,伺服電機旋轉1.5 s后停止運轉;檢查上、下夾塊間的鋼絲繩,發現鋼絲繩仍處于拉緊狀態,有輕微打滑現象;以96 N·m的扭矩安裝電梯平衡系數測試儀于試驗平臺的電梯鋼絲繩處,向伺服電機發送脈沖,伺服電機轉速設定為2000 min-1,旋轉角度設定為180000°。試驗中,伺服電機實際旋轉60000°,諧波減速器的輸出端旋轉了600°,平衡系數測試儀的下夾塊向上移動了3.3 mm,上、下夾塊間的鋼絲繩已處于松弛狀態,檢查夾持段鋼絲繩,未發現打滑現象。

圖8 實驗平臺

5 結語

通過對BCM-II型平衡系數測試儀控制模式的研究,及對連接夾塊螺絲螺母扭矩系數的分析,由試驗平臺得到的數據可知:

1)加入反饋環節后,在鋼絲繩發生嚴重打滑之前控制器能有效停止電機運轉,避免內襯塊損害;

2)加入反饋環節后,當夾持段鋼絲繩在給定的脈沖數量結束前達到完全松弛狀態,控制器提前停止伺服電機運轉,減少鋼絲繩的彎曲度,將鋼絲繩的損害降到最低;

3)在連接夾塊的墊片上涂抹潤滑油后,扭矩系數較小且穩定,可有效解決在一定力矩下摩擦力不足的問題。

[1] 錢宇,朱翠芳.電梯平衡系數無載檢測的研究[J].中國電梯, 2008,19(5):31-33.

[2] 郭琦,彭仁東,陳曙光,等.無載荷工況電梯平衡系數測量方法的應用[J].中國特種設備安全,2007,23(4):1-4.

[3] 趙國先.電梯平衡系數無載測試技術探討[J].中國電梯,2007, 18(5):55-58.

[4] 趙國先,萬蒞新.簡述電梯平衡系數無載測試儀的研制[J].中國電梯,2004,15(20):41-42.

[5] 安徽省特種設備檢測院,安徽中科智能高技術有限責任公司.電梯平衡系數智能測試儀: CN200520070660.3[P]. 2006-08-02.

[6] 吳予馨.曳引電梯平衡系數及其檢測方法研究[J].機械研究與應用,2010,23(2):101-103.

[7] 楊鵬.靜態重量差二次稱重法直接測試電梯平衡系數[J].中國特種設備安全,2008,24(9):34-39.

[8] 劉正保.電梯平衡系數平衡差值測量法[J].中國特種設備安全,2008,24(4):13-15.

[9] 石成江,趙玉柱,車怡蕾,等.電梯平衡系數測試儀的開發[J].機械設計與制造,2005(6):84-85.

[10] 王健.電梯平衡系數的扭矩測試法及其測試裝置: CN200810014550.3[P].2008-07-23.

[11] 安徽中科智能高技術有限責任公司.一種電梯平衡系數的測量方法: CN200510075623.6[P].2005-11-16.

[12] 廣州特種機電設備檢測研究院.一種基于絲桿拉升式的電梯空載平衡系數檢測裝置: CN201610158430.5[P]. 2016-08-31.

[13] 孫學禮,黃國健,劉英杰,等.基于定義法的電梯平衡系數液壓提升檢測裝置實現[J].自動化與信息工程,2017,38(2):22-25,33.

[14] 孫學禮,黃國健,劉英杰,等.一種無載的電梯平衡系數檢測方法及其實現[J].自動化儀表,2017,38(9):61-64.

[15] 梁建華.高強度螺栓扭矩系數若干因素的試驗研究[J].鋼結構,1990(2):58-61.

[16] Nassar S A, El-Khiamy H, Barber G C, et al. An experimental study of bearing and thread friction in fasteners[J]. Journal of Tribology,2005,127(2):263-272.

Research on the Insufficient Friction in the Testing Process of Elevator Balance Coefficient

Sun Xueli Chen Hui He Shan Peng Qifeng

(Guangzhou Academy of Special Equipment Inspection & Testing)

Aiming at the problems of insufficient friction during the process of taking advantage of the BCM-II instrument to test the elevator balance coefficient, a position control mode with feedback and the method of increasing the stability of torque coefficient are adopted to solve the problem. Feedback element is used to discover and prevent the problem of insufficient friction. The torque coefficients under different working conditions are analyzed and compared. The experimental platform has been built to simulate the real measurement environment, and the measurement method was studied and improved. The problem of insufficient friction in the tester was effectively solved.

Elevator Balance Coefficient Measurement; Friction; Feedback; Position Control Mode; Torque Coefficient

孫學禮,男,1982年生,碩士研究生,高級工程師,主要研究方向:檢測儀器開發,包括電氣設計、機械設計、控制編程等。E-mail: 641302712@qq.com

廣州市科技創新委員會科技計劃項目(2015109010008)